Способ формования каркаса и барабан для изготовления шины для колес транспортных средств

Иллюстрации

Показать всеИзобретение относится к шинной промышленности и может быть использовано при изготовлении пневматических шин. В способе сборки шины для колес транспортных средств осуществляют следующие операции: а) устанавливают рукавный элемент каркаса в требуемое положение на формообразующем барабане, в) фиксируют рукавный элемент каркаса на формообразующем барабане, с) придают рукавному элементу каркаса тороидальную форму, d) осуществляют наложение пары боковин на боковые поверхности рукавного элемента каркаса, которому придана определенная форма, е) осуществляют наложение наружного рукавного элемента на радиально наружную поверхность рукавного элемента каркаса. В способе при выполнении по меньшей мере одной из операций с), d) и е) рукавный элемент каркаса удерживают по существу в сцентрированном положении на формообразующем барабане под действием осевых сил, направленных к аксиально внутренним поверхностям рукавного элемента. Во время выполнения одной из операций а) и в), на которых рукавный элемент каркаса соответственно устанавливают в требуемое положение и фиксируют на формообразующем барабане, рукавный элемент каркаса удерживают по существу в сцентрированном положении на формообразующем барабане посредством радиальных сил, направленных к радиально внутренней поверхности рукавного элемента. Способ включает в себя операцию f) установки боковин в требуемое положение на формообразующем барабане. Каждую из боковин устанавливают так, чтобы их аксиально внутренние кромки располагались в аксиальном направлении внутри по отношению к бортам рукавного элемента каркаса. Изобретение предусматривает выполнение формообразующего барабана для изготовления шины, два других варианта выполнения способа и установку для сборки шины. Изобретение обеспечивает сцентрированное положение усиливающего элемента борта на его внутренней поверхности при сборке шины. 5 н. и 14 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к способу изготовления шины для колес транспортных средств, включающему в себя следующие операции: образование рукавного элемента каркаса, выполненного с парой кольцевых бортовых усилительных конструктивных элементов, расположенных на расстоянии друг от друга в аксиальном направлении, и, по меньшей мере, одним слоем каркаса, каждая из противолежащих концевых ободных лент которого загнута вокруг одного из указанных кольцевых бортовых усилительных конструктивных элементов; перемещение рукавного элемента каркаса на форме образующий барабан; придание указанному рукавному элементу каркаса тороидальной конфигурации; наложение пары боковин на боковые поверхности рукавного элемента каркаса, которому придана определенная форма таким образом, при этом каждая из этих поверхностей продолжается радиально наружу от одного из кольцевых бортовых усилительных элементов. В соответствии с вышеуказанным способом изготовление шины для колес транспортных средств также включает в себя операции образования наружного рукавного элемента, содержащего брекер и протектор, наложенный в месте, находящемся радиально снаружи, на брекер, и перемещение указанного наружного рукавного элемента в положение, при котором он будет располагаться центрально вокруг рукавного элемента каркаса, расположенного на формообразующем барабане для обеспечения наложения наружного рукавного элемента на рукавный элемент каркаса в результате данной операции формования. Операции, связанные со сборкой наружного рукавного элемента, могут выполняться любым известным способом и не имеют какого-либо особого значения для настоящего изобретения, поэтому ниже не описаны подробно.

Изобретение также относится к сборочному барабану и, более точно, к формообразующему барабану, предназначенному для изготовления шины для колес транспортных средств, выполненному с двумя соосными половинами барабана, которые образуют одно целое друг с другом при вращении и образуют барабан, при этом, по меньшей мере, одна из указанных половин барабана выполнена с возможностью аксиального смещения в обоих направлениях относительно другой половины барабана. Каждая из указанных половин барабана содержит соответствующую расширяемую часть, которая заставляет одну боковину загибаться таким образом, что она накладывается на соответствующую боковую поверхность конструкции каркаса; при этом указанный барабан также снабжен расширяемыми в радиальном направлении зажимными устройствами, предназначенными для удерживания бортов рукавного элемента каркаса на формообразующем барабане, и центрирующими устройствами, предназначенными для установки рукавного элемента каркаса в сцентрированном положении в аксиальном направлении относительно экваториальной плоскости формообразующего барабана.

Способ сборки шин, широко используемый в данной области техники, представляет собой способ, который широко известен как "двухстадийный процесс". Более точно, в способе изготовления шин один или более слоев каркаса сначала накладывают на первый цилиндрический барабан, обычно называемый "сборочным барабаном" или "барабаном, используемым на первой стадии", для образования цилиндрического рукавного элемента. Кольцевые усилительные конструктивные элементы на бортах размещают на противолежащих концевых ободных лентах слоя или слоев каркаса, которые затем загибают вокруг кольцевых конструктивных элементов таким образом, чтобы окружить их подобно петле.

Рукавный элемент каркаса, собранный таким образом, затем перемещают на второй барабан, называемый "формообразующим барабаном" или "барабаном, используемым на второй стадии", на котором уже могут быть расположены ленты из эластомерного материала, предназначенные для образования боковин шины.

После этого каркасу придают тороидальную конфигурацию для присоединения его к наружному рукавному элементу, предназначенному для образования коронной зоны, который ранее был установлен в сцентрированном положении относительно рукавного элемента каркаса и который включает в себя брекер и протектор, наложенный радиально сверху на брекер.

После формования конструкции каркаса соответствующие расширяемые части формообразующего барабана, состоящие, например, из рычажных механизмов или надувных камер, заставляют указанные ленты из эластомерного материала загибаться для наложения их на боковые поверхности конструкции каркаса.

Способы и устройства, работающие в соответствии с данными принципами, описаны, например, в документе Франции FR-A-2093180 и в патенте США 3990931.

Принципиально важная особенность данного способа заключается в том, что все операции, выполняемые на второй стадии, выполняются на рукавном элементе каркаса, который может не быть очень хорошо сцентрирован при его установке на формообразующем барабане; другими словами, его экваториальная плоскость может не совпадать с экваториальной плоскостью указанного барабана, так что он будет зафиксирован на указанном барабане только посредством фиксирующего усилия, действующего со стороны соответствующих расширяемых в радиальном направлении, зажимных устройств на соответствующие усилительные части рукавного элемента каркаса, которые в нижеприведенном тексте названы просто "бортами", то есть так, как их обычно называют на практике.

Это удерживающее усилие может быть недостаточным для предотвращения небольших смещений бортов относительно соответствующих зажимных устройств или разматывания слоя каркаса с отделением его от кольцевых бортовых усилительных конструктивных элементов, особенно во время выполнения операции придания тороидальной формы бортам, так что в результате неправильной установки и/или последующего смещения рукавного элемента на барабане или разматывания слоя у бортов возможно формование каркаса с искажениями заданной формы и, следовательно, получение в конце концов шины, которая имеет неровную геометрию и вследствие этого должна быть забракована, поскольку при использовании она будет неуравновешенной.

В документе ЕР 997263 применительно к двухстадийному процессу приведено описание способа и устройства для сборки шин, в соответствии с которым обеспечивается центрирование рукавного элемента каркаса в аксиальном направлении во время его фиксации относительно формообразующего барабана в конце операции перемещения рукавного элемента на барабан.

Тем не менее, проблема не была полностью решена и стала еще более острой в связи с созданием нового типа шины, полностью описанного, например, в патенте США 5634993. Эта шина отличается тем, что она имеет борта, предпочтительно выполненные с разными установочными диаметрами и с разными размерами, которые присоединены к ободу, имеющему опорные поверхности для бортов, другими словами, основания для бортов, обращенные аксиально наружу, другими словами, наклоненные в виде поверхности конуса, вершина которого находится на оси вращения обода в месте, находящемся вне шины в аксиальном направлении.

Эта особая геометрия бортов увеличивает риски неправильного центрирования рукавного элемента каркаса на формообразуюшем барабане.

Проблема дополнительно усложняется за счет того, что данная шина требует наличия усиливающего элемента на аксиально внутренней поверхности борта для защиты последнего от трения о металлическую поверхность монтажного обода.

Этот усиливающий элемент предпочтительно соединяют с шиной на второй стадии сборки, но определенное положение, в котором он должен быть зафиксирован, не дает возможности использовать центрирующие устройства, воздействующие на аксиально внутреннюю поверхность борта, такие как устройства, описанные в документе ЕР 997263, указанном выше.

Было обнаружено, что могут быть достигнуты существенные преимущества, в особенности в отношении надежности процессов изготовления и используемого устройства, а также в отношении качества готового изделия, если рукавный элемент каркаса будет установлен в положении, при котором он будет сцентрирован в аксиальном и радиальном направлениях на указанном барабане, посредством устройств, которые обеспечивают сохранение данного сцентрированного положения за счет того, что они опираются на внутренние поверхности указанного рукавного элемента, тем самым физически предотвращая любое смещение рукавного элемента из заданного положения.

Задачей настоящего изобретения является создание способа сборки шин, а также создание соответствующего формообразующего барабана, с помощью которого можно не только собрать шину при обеспечении стабильности центрирования рукавного элемента каркаса в аксиальном и радиальном направлениях на барабане во время всех операций второй стадии, но также установить усиливающий элемент на аксиально внутренней поверхности борта при одновременном указанном обеспечении центрирования.

Следовательно, предметом настоящего изобретения является способ сборки шин и соответствующее устройство, которое обеспечивает выполнение по существу всех технологических операций на рукавном элементе шины, который удерживается сцентрированным в аксиальном и радиальном направлении на формообразующем барабане.

В соответствии с другой особенностью настоящего изобретения указанный способ и устройство также обеспечивают возможность выполнения операции установки усиливающего бортового элемента на аксиально внутренней поверхности указанного борта. В соответствии с первой особенностью изобретение относится к способу сборки шины для колес транспортных средств, при котором осуществляют следующие операции: а) устанавливают рукавный элемент каркаса в требуемое положение на формообразующем барабане; b) фиксируют рукавный элемент каркаса на формообразующем барабане; с) придают рукавному элементу каркаса тороидальную форму; d) осуществляют наложение пары боковин на боковые поверхности рукавного элемента каркаса, которому придана определенная форма; е) осуществляют наложение наружного рукавного элемента на радиально наружную поверхность рукавного элемента каркаса; и в котором при выполнении, по меньшей мере, одной из операций с, b и y рукавный элемент каркаса удерживают в по существу сцентрированном положении на формообразующем барабане под действием осевых сил, направленных к аксиально внутренним поверхностям рукавного элемента; при этом во время выполнения, по меньшей мере, одной из операций а) и b), на которых рукавный элемент каркаса соответственно устанавливают в требуемое положение и фиксируют на формообразующем барабане, рукавный элемент каркаса удерживают в по существу сцентрированном положении на формообразующем барабане посредством радиальных сил, направленных к радиально внутренней поверхности рукавного элемента, при этом способ включает в себя операцию f) установки боковин в требуемое положение на формообразующем барабане, причем каждую из боковин устанавливают так, чтобы их аксиально внутренние кромки располагались в аксиальном направлении внутри по отношению к бортам рукавного элемента каркаса.

Предпочтительно способ сборки шины для колес транспортных средств включает в себя дополнительную операцию g) загибания аксиально внутренних кромок к аксиально внутренним поверхностям бортов.

Возможно выполнение операции g) перед операцией с) придания тороидальной формы рукавному элементу каркаса, либо выполнение операции g) после операции с) придания тороидальной формы рукавному элементу каркаса.

Кроме того, операцию g) можно выполнять путем надувания, по меньшей мере, одной надувной камеры.

Предпочтительно, операцию g) выполняют посредством загибающих устройств, при этом обеспечивают воздействие указанных устройств на радиально внутреннюю поверхность аксиально внутренней кромки.

Более предпочтительно, загибающие устройства используют в качестве элементов для поддержания центрирования рукавного элемента каркаса во время наложения наружного рукавного элемента.

Возможно выполнение операции f) перед операцией а) установки рукавного элемента в требуемое положение на барабане либо выполнение операции f) после операции а) установки рукавного элемента в требуемое положение на барабане.

Предпочтительно, операция f) включает в себя операцию фиксации одного конца ленты, образующей боковину, на поверхности формообразующего барабана до того, как лента будет намотана вокруг барабана.

В соответствии с другим аспектом изобретение относится к формообразующему барабану для изготовления шины для колес транспортных средств, начиная с рукавного элемента каркаса, выполненного с бортами, расположенными напротив друг друга в аксиальном направлении, содержащему вращающийся вал, присоединенный для осуществления рабочего процесса к двум соосным половинам барабана, которые выполнены за одно целое друг с другом при вращении и, по меньшей мере, одна из которых выполнена с возможностью аксиального смещения в обоих направлениях относительно другой, при этом каждая из указанных половин барабана содержит опорное устройство, предназначенное для размещения боковины в требуемом положении на рукавном элементе каркаса и наложении боковины на него, зажимное устройство, предназначенное для фиксации одного из бортов на барабане, и центрирующее устройство, предназначенное для установки одного из бортов в центрированное положение на барабане, при этом экваториальная плоскость, определяемая центрирующими устройствами, расположенными на указанных половинах барабана, выполнена с возможностью смещения в аксиальном направлении относительно экваториальной плоскости, определяемой зажимными устройствами, расположенными на указанных половинах барабана.

Предпочтительно зажимное устройство в формообразующем барабане имеет первую и вторую направляющие, которые ограничивают фиксированную траекторию для перемещающегося элемента.

Более предпочтительно центрирующие устройства содержат механизм, который при приведении его в действие заставляет перемещающийся элемент перемещаться вдоль фиксированной траектории, тем самым вызывая изменение сцентрированного положения рукавного элемента каркаса в аксиальном направлении относительно экваториальной плоскости барабана.

Еще более предпочтительно формообразующий барабан для изготовления шины для колес транспортных средств содержит загибающие устройства для присоединения аксиально внутренних кромок боковин к соответствующим участкам поверхности рукавного элемента.

Кроме того, формообразующий барабан для изготовления шины для колес транспортных средств может содержать фиксирующие устройства для фиксации боковин относительно барабана во время их намотки на барабан.

Еще одним аспектом изобретения является способ сборки шины для колес транспортных средств, при котором а) устанавливают рукавный элемент каркаса в требуемое положение на формообразующем барабане и b) фиксируют рукавный элемент каркаса на формообразующем барабане, причем рукавный элемент каркаса удерживают в по существу сцентрированном положении на формообразующем барабане посредством надувных камер, при надувании аксиально внутренней концевой части которых, создаются радиальные силы, направленные к радиально внутренней поверхности рукавного элемента, и при надувании аксиально внутренней концевой части камер эта часть удлиняется в аксиальном направлении в сторону внутренней части барабана до тех пор, пока она не пройдет за аксиально внутренний конец кольцевой кромки).

Другим аспектом изобретения является способ сборки шины для колес транспортных средств, при котором а) устанавливают рукавный элемент каркаса в требуемое положение на формообразующем барабане, содержащем центрирующие устройства и зажимные устройства для рукавного элемента; b) фиксируют рукавный элемент каркаса на формообразующем барабане посредством зажимных устройств; определяют положение экваториальной плоскости барабана посредством зажимного устройства и определяют положение экваториальной плоскости рукавного элемента посредством центрирующих устройств, которое отличается от экваториальной плоскости барабана.

В соответствии с еще одним аспектом изобретение относится к установке для сборки шины для колес транспортных средств, содержащей сборочный барабан, используемый для выполнения первой стадии, устройство для перемещения рукавного элемента, образованного на первой стадии, по меньшей мере, один формообразующий барабан, опирающийся на одну сторону узла привода с двигателем и выступающий от данной стороны узла привода с двигателем, и вспомогательный барабан для сборки наружного рукавного элемента, включающего в себя брекер и протектор, устройство для перемещения наружного рукавного элемента и подающее устройство, расположенное рядом с формообразующим барабаном, который установлен соосно со сборочным барабаном, в которой формообразующий барабан выполнен как было описано выше.

Предпочтительно установка для сборки шины для колес транспортных средств содержит два формообразующих барабана, опирающихся на противоположные стороны и выступающих от противоположных сторон узла привода с двигателем, при этом узел привода с двигателем установлен на выполненном с возможностью поворота устройстве, предназначенном для изменения положения формообразующих барабанов относительно друг друга.

Дополнительные признаки и преимущества станут более понятными из подробного описания предпочтительного, но не исключительного, варианта осуществления способа формообразования и барабана для изготовления шины для колес транспортных средств согласно настоящему изобретению.

Данное описание приводится ниже со ссылкой на приложенные чертежи, приведенные исключительно для информирования и, следовательно, не являющимися ограничительными, на которых изображено:

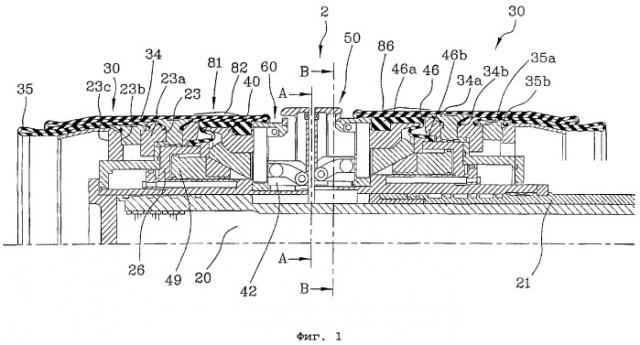

на фиг.1 схематично показан в частичном сечении формообразующий барабан для изготовления шин согласно настоящему изобретению в исходном положении, в состоянии готовности к приему рукавного элемента каркаса, образованного в другом месте, при этом боковины шины размещены на соответствующих расширяемых частях указанного барабана;

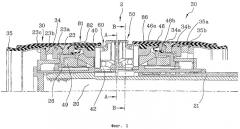

на фиг.2 показан барабан на фиг.1 во время установки рукавного элемента, полученного на первой стадии, который теперь переведен в сцентрированное положение на барабане;

на фиг.3 показан барабан на фиг.1 с элементами, предназначенными для центрирования рукавного элемента каркаса в рабочем положении, которые опираются на внутреннюю поверхность рукавного элемента;

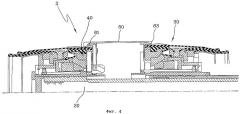

на фиг.4 показан барабан на фиг.3 во время технологического перехода, на котором после расширения зажимного устройства барабана в радиальном направлении обеспечивают захват рукавного элемента каркаса у его бортов;

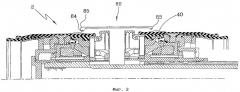

на фиг.5 показан формообразующий барабан во время технологического перехода, на котором после смещения половин барабана, которые образуют барабан, в аксиальном направлении друг к другу одновременно с надуванием рукавного элемента каркаса рукавный элемент приобретает тороидальную форму;

на фиг.6 показан формообразующий барабан во время технологического перехода, на котором боковины накладывают на аксиально наружные боковые части рукавного элемента каркаса, которому уже придана определенная форма;

на фиг.7 показан формообразующий барабан во время технологического перехода, на котором усилительные элементы накладывают на аксиально внутренние боковые части рукавного элемента каркаса, которому уже придана определенная форма;

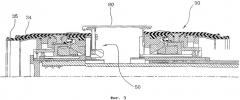

на фиг.8 показан формообразующий барабан, возвращенный в его исходное положение для обеспечения возможности снятия невулканизованной шины с вышеуказанного барабана;

на фиг.9 показан формообразующий барабан во время технологического перехода, который представляет собой такой же технологический переход, какой показан на фиг.7, но выполняемый согласно альтернативному варианту осуществления;

на фиг.10 показан формообразующий барабан во время технологического перехода, который представляет собой такой же технологический переход, какой показан на фиг.7, но выполняемый перед приданием рукавному элементу тороидальной формы;

на фиг.11 показан формообразующий барабан во время технологического перехода, который представляет собой такой же технологический переход, какой показан на фиг.9, но выполняемый перед приданием рукавному элементу тороидальной формы;

на фиг.12 представлен вид в перспективе предпочтительного варианта осуществления механизма зажимного устройства;

на фиг.13 представлен вид в перспективе предпочтительного варианта осуществления механизма центрирующего устройства;

на фиг.14 показан в упрощенном частичном продольном сечении предпочтительный вариант осуществления механизма фиксирующего устройства;

на фиг.15 схематично показана компоновка установки для сборки шин, включающей в себя пару формообразующих барабанов согласно изобретению.

На фиг.1 показан в частичном продольном сечении барабан 2 для изготовления шин для колес транспортных средств и, более точно, барабан, называемый "барабаном, используемым на второй стадии", другими словами, барабан, предназначенный для придания тороидальной формы цилиндрическому рукавному элементу каркаса, собранному в другом месте на другой технологической операции, обычно известной как первая стадия.

Барабан 2 содержит вращающийся вал 20, один из концов которого присоединен к узлу 1 привода с двигателем (фиг.15), от которого выступает вал, при этом узел привода с двигателем представляет собой узел известного типа и не относится к настоящему изобретению.

На противоположном конце вала 20 расположены опорные элементы и функциональные устройства, которые описаны ниже и которые, если рассматривать их вместе, образуют одну половину указанного барабана.

Труба 21 установлена соосно на валу 20 и выполнена с возможностью телескопического смещения между концами вала, другими словами, выполнена с возможностью аксиального смещения в обоих направлениях по отношению к указанным концам, но образует одно целое с валом 20 при вращении.

На трубе 21 и с образованием одного целого с ней расположены устройства, которые полностью идентичны устройствам, расположенным на валу 20, и по существу представляют собой зеркальные отображения устройств, установленных на валу 20, и которые по этим причинам не будут описаны отдельно, и которые обозначены теми же ссылочными номерами, какие используются для устройств, установленных на валу 20; труба и соответствующие устройства при рассмотрении их вместе образуют другую половину барабана.

Барабан 2 будет описан с конкретной ссылкой на решение, требуемое для сборки шин, выполненных с бортами, имеющими различные установочные диаметры, но это описание приводится без каких-либо намерений ограничить изобретение; специалист в данной области техники легко поймет, как следует изменить размеры механических элементов одной половины барабана для обеспечения возможности использования барабана для изготовления шин, имеющих одинаковые установочные диаметры обоих бортов.

По существу, как показано на фиг.1, формообразующий барабан содержит две расположенные соосно половины барабана, выполненные с возможностью смещения в аксиальном направлении друг относительно друга, но образующие одно целое друг с другом при вращении, при этом на каждой из половин барабана имеются трубчатые опорные устройства 23, предназначенные для обеспечения установки боковин в требуемое положение, и расширяемые устройства 30, предназначенные для соединения боковин с рукавным элементом каркаса, а также расширяемые в радиальном направлении, зажимные устройства 40, предназначенные для фиксации рукавного элемента каркаса на барабане посредством бортов рукавного элемента, и центрирующие устройства 50, предназначенные для установки рукавного элемента в требуемое положение и удерживания его в сцентрированном положении на барабане 2.

Предпочтительно, если барабан 2 также содержит загибающие устройства 60, предназначенные для наложения аксиально внутренних кромок указанных боковин на соответствующие участки поверхности рукавного элемента.

Предпочтительно, если барабан 2 также содержит фиксирующие устройства 70 (фиг.14), предназначенные для фиксации боковин относительно барабана во время их установки в требуемое положение на нем.

На выступающем конце вала 20, другими словами на конце, противоположном по отношению к узлу 1 привода с двигателем, расположено трубчатое опорное устройство 23, расположенное соосно с валом и образующее одно целое с ним, которое содержит различные части 23а, 23b и 23с, которые соединены в аксиальном направлении друг с другом, но предпочтительно имеют разные диаметры, которые уменьшаются в аксиальном направлении наружу, при этом радиально наружная поверхность указанных частей соответствующим образом сопряжена с расширяемым в радиальном направлении устройством 30, которое содержит, по меньшей мере, одну надувную камеру 34, расположенную в окружном направлении вокруг трубчатой опоры 23 и проходящую в аксиальном направлении между двумя концами, у которых камера 34 отогнута для образования опорной поверхности для составного элемента 81 шины, подлежащей сборке. Указанный элемент содержит, по меньшей мере, одну ленту 82 из эластомерного материала, предназначенную для образования боковины шины.

Предпочтительно имеются, по меньшей мере, две надувные камеры 34 и 35, расположенные в аксиальном направлении со смещением друг относительно друга, при этом вторая надувная камера 35 расположена аксиально снаружи и радиально внутри по отношению к камере 34 таким образом, что она будет, по меньшей мере, частично закрыта камерой 34.

Камеры 34 и 35 известным образом выполнены с соответствующими кромками 34а, 34b, 35а и 35b, предназначенными для фиксации камер 34 и 35 относительно радиально наружной поверхности трубчатой опоры 23 посредством соответствующих выемок, образованных в различных частях 23а, 23b и 23 с трубчатой опоры 23. Наружной поверхности трубчатой опоры 23 предпочтительно придана такая форма, чтобы обеспечить возможность размещения камеры 34 в исходном положении на предпочтительно цилиндрической поверхности, расположенной соосно с валом 20. Каждая надувная камера 34 и 35 может быть деформирована путем введения рабочей жидкости под давлением с переводом соответствующей камеры из исходного положения, при котором она, как показано на фиг.1, имеет по существу цилиндрическую форму и выпрямлена относительно наружной поверхности трубчатой опоры 23, в расширенное состояние, при котором она принимает по существу тороидальную форму, как показано на фиг.6. При надувании камер 34 и 35 обеспечивается поджим ленты 82 из эластомерного материала, расположенной на каждой из указанных камер, к боковой поверхности рукавного элемента 80 каркаса, которому уже придана определенная форма (фиг.6), для образования боковины 81 шины.

Каждый комплект данных устройств также называется далее в целом краевой частью барабана; как указано выше, указанные краевые части образуют одно целое друг с другом при вращении и выполнены с возможностью смещения друг относительно друга в аксиальном направлении между положением, при котором они находятся на минимальном расстоянии друг от друга, когда барабан закрыт, и положением максимального удлинения в аксиальном направлении, при котором барабан открыт.Также следует указать на то, что краевая часть барабана, описанная здесь как образующая одно целое с валом 20, также может быть выполнена с возможностью смещения в аксиальном направлении относительно вала.

На вращающемся валу 20 выполнены расположенные аксиально внутри по отношению к соответствующей краевой части, расширяемые в радиальном направлении, зажимные устройства 40, предназначенные для удерживания (фиг.4) рукавного элемента 80 каркаса на барабане 2 посредством бортов 83 рукавного элемента.

Теперь, когда назначение данных устройств известно, у специалиста в данной области техники не возникнет никаких трудностей при проектировании эквивалентного альтернативного механизма, который в большей степени соответствует требованиями и целям, задаваемым данным специалистом. В соответствии с предпочтительным вариантом осуществления, выбранным заявителем, указанные устройства 40 содержат (фиг.12) множество радиальных штырей 41, распределенных по окружности вокруг вращающегося вала 20 с определенным расстоянием между ними в окружном направлении. Радиально внутренние части указанных штырей образуют одно целое с первой направляющей 42, проходящей в продольном направлении вдоль вала 20, радиально наружная поверхность которой проходит в аксиальном направлении от аксиально наружного конца, находящегося в контакте со штырем 41 и имеющего больший диаметр, до аксиально внутреннего конца, расположенного на определенном расстоянии от штыря и имеющего меньший диаметр. Другими словами, при перемещении вдоль радиально наружной поверхности направляющей 42 в аксиальном направлении к наружной стороне барабана 2 будет иметь место переход от меньшего диаметра к большему диаметру; другими словами, будет иметь место смещение радиально наружу. Эта направляющая 42 показана на фиг.12 в виде буртика с ограниченными размерами в окружном направлении, выступающего от штыря 41, но предпочтительно, если часть, показанная на указанной фиг.12, представляет собой часть кольца, соосного и образующего одно целое с валом 20, при этом радиально наружная поверхность выполнена с такой формой, как указано и как показано в продольном сечении по фиг.1 и частично пунктирными линиями на фиг.12.

Если перемещаться вдоль направляющей 42 в аксиальном направлении к наружной стороне барабана 2, то можно видеть, что имеется первая часть, имеющая заметный наклон и соединенная со второй частью, которая является по существу ровной и прямолинейной и которая, как более подробно показано ниже, обеспечивает возможность смещения центрирующих устройств 50 в аксиальном направлении относительно экваториальной плоскости, определяемой зажимными устройствами 40.

В месте, находящемся радиально снаружи по отношению к первой направляющей 42, расположена вторая направляющая 43, которая выполнена за одно целое со штырем 41 и, радиально внутренняя поверхность которой по существу параллельна радиально наружной поверхности первой направляющей 42. Таким образом, комплект из двух направляющих 42 и 43 образует фиксированную траекторию для подвижного элемента, который будет описан ниже.

На радиально наружной части штыря 41 имеется втулка 44, выполненная с возможностью скольжения в продольном направлении, но зафиксированная от поворота относительно штыря, на котором она установлена, при этом на втулке 44 имеется колодка 45, образующая одно целое с ней, проходящая в продольном направлении вдоль оси барабана 2 и обращенная наружу в аксиальном направлении.

Радиально наружной поверхности колодки 45 придана такая форма, чтобы она имела гнездо 45а, в котором может быть расположено кольцо 46а из эластомерного материала, которое установлено вокруг всего множества колодок, распределенных по окружности вокруг геометрической оси формообразующего барабана 2. Предпочтительно, если это кольцо 46а образует аксиально внутреннюю кромку гибкой мембраны 46 с двумя кромками (46а и 46b), при этом аксиально наружная кромка 46b гибкой мембраны 46 зафиксирована в соответствующей краевой части барабана. Две мембраны 46, одна - на валу 20 и одна - на трубе 21, изолируют аксиально внутреннюю часть барабана с образованием не проницаемого для текучих сред уплотнения для обеспечения возможности, как будет показано, надувания рукавного элемента 80 и придания ему тороидальной формы.

Колодка 45 опирается на соответствующую опору 47, вставленную между колодкой 45 и воздействующим устройством 48, которое может быть приведено в действие посредством, по меньшей мере, одного пневмо- или гидродинамического привода и которое заставляет колодку 45 смещаться в радиальном направлении между исходным положением, в котором она отведена в радиальном направлении от бортов 83 рукавного элемента для обеспечения возможности установки рукавного элемента 80 каркаса в аксиальном направлении на формообразующем барабане, как показано на фиг.2, и снятия шины при завершении процесса сборки, как показано на фиг.8, и рабочим положением, в котором, как показано на фиг.4-7, она поджата к бортам 83 вышеуказанного рукавного элемента 83.

Предпочтительно, если пневмо- или гидропривод содержит поршень 49, присоединенный к устройству 48 вдоль конической поверхности, расположенной соосно с барабаном 2 и обращенной аксиально наружу, при этом вершина соответствующего конуса находится на оси вращения барабана аксиально внутри; в результате данного соединения перемещение поршня 49 в продольном и аксиальном направлении в сторону внутренней части барабана приводит к смещению опоры 47 и колодки 45, сопряженной с ней, радиально наружу. Смещение колодки 45 в обратном направлении, то есть радиально внутрь, может быть обеспечено посредством эластичного кольца 46а, которое расширилось во время смещения колодок в радиальном направлении наружу. Альтернативно или одновременно могут быть предусмотрены дополнительные конструктивные элементы (непоказанные) для того, чтобы способствовать данному смещению в обратном направлении или обеспечению его, при этом такими элементами могут быть, например, соединения типа "ласточкин хвост" между соответствующими коническими поверхностями опоры 47 и устройства 48 или пружины, действующие непосредственно на блок и/или на указанное устройство.

Устройство 48 показано на фиг.12 в виде распорки с ограниченными размерами в окружном направлении, но предпочтительно, если часть, показанная на указанной фигуре, представляет собой часть кольца, соосного с валом 20, при этом его радиально наружная поверхность является конической, как указано выше и как показано в продольном сечении по фиг.1 и частично ломаными линиями на фиг.12.

Кольцо 48 выполнено с возможностью смещения в аксиальном направлении внутри цилиндра 26, закрепленного посредством шпонки на вращающемся валу 20 и закрытого со стороны его аксиально наружного конца; в цилиндр 26 между закрытым концом и аксиально наружной поверхностью поршня 49 вводят рабочую жидкость под давлением, что вызывает смещение поршня в аксиальном направлении. Соответствующие уплотнительные кольца предотвращают утечку рабочей жидкости из цилиндра 26 вдоль радиально наружной поверхности поршня 49.

В соответствии с изобретением барабан 2 может быть оснащен загибающими устройствами 60 для присоединения аксиально внутренних кромок боковин 81 к соответствующим участкам поверхности рукавного элемента 80.

Теперь, когда назначение данных устройств известно, у специалиста в данной области техники не возникнет никаких трудностей при проектировании эквивалентного альтернативного механизма, который в большей степени соответствует требованиями и целям, задаваемым данным специалистом. В предпочтительном варианте осуществления (фиг.12), данные устройства 60 содержат выступ 61, выполненный за одно целое с втулкой 44 и проходящий в аксиальном направлении от указанной втулки в сторону внутренней части барабана, при этом следует отметить, что снова описано только одно из устройств 60.

К выступу 61 с возможностью поворота присоединен рычаг 62, ось поворота которого перпендикулярна плоскости продольного сечения барабана и аксиально наружный конец которого опирается на радиально внутренний конец указанной втулки 44; предпочтительно, если аксиально внутренний конец рычага 62 будет выполнен с зубом 63, проходящим радиально наружу.

Легко можно понять, что сила, приложенная к зубу 63 или к соответствующему концу рычага 62 в направлении радиально внутрь, вызовет поворот рычага вокруг его оси поворота, в результате чего его аксиально наружный конец будет подниматься в направлении радиально наружу.

Также в соответствии с изобретением барабан 2 дополнительно содержит центрирующие устройства 50 (фиг.13), предназначенные для установки рукавного элемента 80 в требуемое положение на барабане и для уд