Комбинированный способ получения судовых топлив и дорожных битумов (варианты)

Иллюстрации

Показать всеИзобретение относится к комбинированным способам получения топлив для судовых двигателей (судовое легкое, судовое высоковязкое легкое и судовое маловязкое топлива) и дорожных битумов глубоковакуумной перегонкой мазутов, легким термическим крекингом вакуумных газойлей (ЛТКВГ) и окислением тяжелых гудронов. Оно может быть использовано в нефтеперерабатывающей промышленности.

Судовое легкое (СЛ) и судовое высоковязкое легкое (СВЛ) топлива предназначены для применения в судовых энергетических установках иностранного производства, эксплуатация которых предусмотрена на топливах, соответствующих международному стандарту на судовые топлива MS ISO/ DIS-F-8217, и для поставок на экспорт.

Способе получения судовых топлив включает выделение фракций путем атмосферно-вакуумной перегонки, легкий термический крекинг полученных вакуумных газойлей и компаундирование этих фракций. Согласно изобретению путем атмосферно-вакуумной перегонки выделяют фракции 180-360°С, Н.К. - 400°С и 400°С - К.К.; для получения топлива судового легкого (СЛ) и/или судового высоковязкого легкого (СВЛ) фракцию тяжелого вакуумного газойля 400°С - К.К. или ее смесь с фракцией легкого вакуумного газойля Н.К. - 400°С в балансовом соотношении подвергают легкому термическому крекингу с последующим фракционированием и выделением легкой и остаточной фракций вторичных дистиллятов 200-400°С и 400°С - К.К. Эти фракции затем смешивают в балансовом соотношении с получением топлива СВЛ (широкая фракция, выкипающая выше температуры 200°С), либо в соотношении 50:50 % мас. соответственно с получением топлива СЛ и/или топлива СМТ, дополнительно вовлекая в состав последнего фракцию легкого вакуумного газойля Н.К. - 400°С, соблюдая при этом соотношение компонентов 45:45:10-40:40:20 соответственно. Для получения судового маловязкого топлива (топлива СМТ) часть фракции легкого вакуумного газойля Н.К. - 400°С (до 70%) в смеси с балансовым количеством фракции тяжелого вакуумного газойля 400°С - К.К. вначале подвергают легкому термическому крекингу с выделением фракции легкого газойля 200-400°С и затем полученный вторичный дистиллят смешивают с оставшейся частью фракции легкого вакуумного газойля Н.К. - 400°С (до 30%) и прямогонной дизельной фракцией 180-360°С в соотношении 20:50:30% мас. Легкому термическому крекингу в предлагаемом способе подвергают либо фракцию тяжелого вакуумного газойля 400°С - К.К. с температурой конца кипения, не превышающей 500-560°С, что обусловлено неблагоприятным воздействием высококипящих фракций на качество получаемых продуктов, либо смесь фракций легкого и тяжелого вакуумных газойлей Н.К. - 400°С и 400°С - К.К. в балансовом соотношении или в соотношении 20:80 соответственно с выделением вторичных дистиллята 200-400°С и остатка 400°С - К.К., являющихся базовыми компонентами судового высоковязкого (СВТ), судового легкого (СЛ) и судового маловязкого (СМТ) топлив. Изобретение решает техническую задачу уменьшения содержания высокомолекулярных углеводородов в получаемом судовом топливе за счет их легкой термической деструкции, снижения его вязкости - улучшения текучести и прокачиваемости в системе подготовки и питания двигателя топливом, улучшения его низкотемпературных свойств - снижения температуры застывания топлива. 3 н.п. ф-лы, 7 табл. 1 ил.

Реферат

Изобретение относится к комбинированным способам получения топлив для судовых двигателей (судовое легкое и судовое высоковязкое легкое, судовое маловязкое) и дорожных битумов глубоковакуумной перегонкой мазутов, легким термическим крекингом вакуумных газойлей (ЛТК ВГ) и окислением тяжелых гудронов, оно может быть использовано в нефтеперерабатывающей промышленности.

Судовое легкое (СЛ) и судовое высоковязкое легкое (СВЛ) топлива предназначены для применения в судовых энергетических установках иностранного производства, эксплуатация которых предусмотрена на топливах, соответствующих международному стандарту на судовые топлива MS ISO/ DIS-F-8217, и для поставок на экспорт.

Судовое маловязкое топливо (СМТ) предназначено для использования в судовых дизельных и энергетических установках вместо дефицитного дизельного топлива по ГОСТ 305-82, потребляемого на водном транспорте.

Потребителем предъявляются жесткие требования к эксплуатационным характеристикам судовых топлив: улучшение низкотемпературных свойств, повышение цетанового числа и теплотворной способности, улучшение смазывающих и антикоррозионных свойств, наряду с которыми актуальной задачей остается расширение ресурсов моторных топлив и продуктов специального назначения за счет более глубокой переработки мазутов и создания гибкой комплексной технологии, внедрение которой позволило бы углубить переработку нефти, увеличить выход моторных, в том числе судовых, топлив с улучшенными низкотемпературными и другими эксплуатационными свойствами, а также продуктов специального назначения - дорожных битумов требуемого качества.

Известен способ получения судового высоковязкого топлива на основе прямогонного гудрона и мазута (Патент РФ №1672731, С10L 1/04, 1991), а также остатков и дистиллятов вторичных процессов глубокой переработки нефти (каталитического крекинга, термического крекинга, или висбрекинга, или коксования, а также деасфальтизации), взятых в соотношении, % мас.:

| Мазут | 20-40 |

| Газойль каталитического крекинга | 5-20 |

| Фракция 180-500°С вторичных процессов | |

| и/или фракция 200-480°С крекинг-флегмы | 5-15 |

| Фракция 450°С - К.К. остатка термических | |

| процессов или фракция 520°С - К.К. остатка | |

| деасфальтизации | 20-60 |

| Гудрон | до 100 |

В известном способе производства судового высоковязкого топлива используются продукты процесса термического крекинга, или висбрекинга, или коксования. Однако многокомпонентность известного состава судового высоковязкого топлива, высокое содержание в нем тяжелых нефтяных остатков прямой перегонки нефти, крекинг-процессов и процесса деасфальтизации, достигающее 65-90%, различие их природы и состава, а также широкие пределы кипения 180-500°С вторичных дистиллятов, обуславливают низкую стабильность топлива к расслоению на фазы при длительном хранении и эксплуатации, неполноту сгорания и плохие экологические характеристики. К недостаткам известного состава следует отнести также высокое содержание в нем сернистых соединений (2,25-2,95%) и труднорастворимых асфальтенов, карбенов и карбоидов, концентрация которых особенно велика в тяжелых нефтяных остатках, неудовлетворительные низкотемпературные свойства и прокачиваемость топлива.

Наиболее близким техническим решением к заявляемому изобретению является способ получения единого судового высоковязкого топлива для среднеоборотных и малооборотных судовых дизелей (варианты) (Патент РФ №2079542, С10L 1/04, БИ №14, 20.05.1997) с улучшенными экологическими и эксплуатационными свойствами: пониженным содержанием серы и вредных примесей органического и неорганического происхождения, узким фракционным составом, пониженной испаряемостью и практически полным отсутствием легких фракций, высокой стабильностью и полнотой сгорания, лучшими низкотемпературными свойствами и прокачиваемостью. Сущность известного способа заключается в том, что судовое высоковязкое топливо содержит углеводородную дистиллятную фракцию прямой перегонки нефти с температурой кипения 350-500°С, или дистиллят вторичных крекинг-процессов с той же температурой кипения, или их смесь в массовом соотношении 1:1, и в качестве депрессорной добавки - остаток термического крекинга с плотностью 1040-1095 кг/м3 при следующем соотношении компонентов 94:6-98:2.

Согласно второму варианту изобретения судовое высоковязкое топливо, содержащее углеводородную дистиллятную фракцию и депрессорную добавку, в качестве углеводородной дистиллятной фракции содержит узкую фракцию прямой перегонки нефти и дистиллят вторичных крекинг-процессов с температурой кипения 350-500°С, а в качестве депрессорной добавки - остаток термического крекинга с плотностью 1040-1095 кг/м3 при следующем соотношении компонентов, % мас.:

| Узкая фракция прямой | |

| перегонки нефти 350-500°С | 47-49 |

| Дистиллят вторичных | |

| крекинг-процессов | |

| с температурой кипения 350-500°С | 47-49 |

| Остаток термического крекинга | |

| с плотностью 1040-1095 кг/м3 | до 100 |

Недостатками известного способа (прототипа) являются высокое содержание высококипящих фракций прямой перегонки нефти и вторичных крекинг-процессов в производстве судового высоковязкого топлива, которое приводит к ухудшению низкотемпературных свойств и нагарообразованию в дизельном двигателе; недостатком известного способа получения судового топлива является также большое содержание ароматических углеводородов в дистилляте и повышенный износ деталей цилиндропоршневой группы, неполнота сгорания топлива, повышение дымности выхлопа и выброса канцерогенных веществ в окружающую среду.

Изобретение решает техническую задачу уменьшения содержания высокомолекулярных углеводородов в получаемом по предлагаемому способу судовом высоковязком топливе за счет их легкой термической деструкции, снижения его вязкости - улучшения текучести и прокачиваемости в системе подготовки и питания двигателя топливом, улучшения его низкотемпературных свойств - снижения температуры застывания за счет легкого термического крекинга тяжелого вакуумного газойля (фракции, выкипающей выше температуры 400°С), а иногда и его смеси с легким вакуумным газойлем (фракции, выкипающей в пределах 200-400°С), и облегчения топлива по фракционному составу за счет увеличения содержания в нем легких газойлевых фракций прямой перегонки и термического крекинга.

Указанная задача решается тем, что в известном способе получения судовых топлив, включающем выделение фракций путем атмосферно-вакуумной перегонки, легкий термический крекинг полученных вакуумных газойлей и, наконец, компаундирование этих фракций, согласно изобретению путем атмосферно-вакуумной перегонки выделяют фракции 180-360°С, Н.К. - 400°С и 400°С - К.К.; для получения топлива судового легкого (СЛ) и/или судового высоковязкого легкого (СВЛ) фракцию тяжелого вакуумного газойля 400°С - К.К. или ее смесь с фракцией легкого вакуумного газойля Н.К. - 400°С в балансовом соотношении подвергают легкому термическому крекингу с последующим фракционированием и выделением легкой и тяжелой фракций вторичных дистиллятов 200-400°С и 400°С - К.К., которые затем смешивают в балансовом соотношении с получением топлива СВЛ (широкая фракция, выкипающая выше температуры 200°С), либо в соотношении 50:50% мас. соответственно с получением топлива СЛ и/или топлива СМТ, дополнительно вовлекая в состав последнего фракцию легкого вакуумного газойля Н.К. - 400°С, соблюдая при этом соотношение компонентов 45:45:10-40:40:20% мас. соответственно; для получения судового маловязкого топлива (топлива СМТ) часть фракции легкого вакуумного газойля Н.К. - 400°С (до 70%) в смеси с балансовым количеством фракции тяжелого вакуумного газойля 400°С - К.К. вначале подвергают легкому термическому крекингу с выделением фракции легкого газойля 200-400°С и затем полученный вторичный дистиллят смешивают с оставшейся частью фракции легкого вакуумного газойля Н.К. - 400°С (до 30%) и прямогонной дизельной фракцией 180-360°С в соотношении 20: 50: 30% мас.

Легкому термическому крекингу в предлагаемом способе подвергают либо фракцию тяжелого вакуумного газойля 400°С - К.К. с температурой конца кипения, не превышающей 500-560°С, что обусловлено неблагоприятным воздействием высококипящих фракций на качество получаемых продуктов, либо смесь фракций легкого и тяжелого вакуумных газойлей Н.К. - 400°С и 400°С - К.К. в балансовом соотношении или в соотношении 20:80 % мас. соответственно с выделением вторичных дистиллятов 200-400°С и 400°С - К.К., являющихся базовыми компонентами судового высоковязкого (СВТ), судового легкого (СЛ) и судового маловязкого (СМТ) топлив. Уменьшение содержания высокоплавких нормальных парафиновых углеводородов в высококипящих прямогонных фракциях, а также снижение вязкости топлива за счет легкой термической деструкции высокомолекулярных углеводородов, значительно улучшает низкотемпературные свойства и прокачиваемость топлива в системе топливоподготовки и топливоподачи без необходимости наличия на судне систем подогрева топлива.

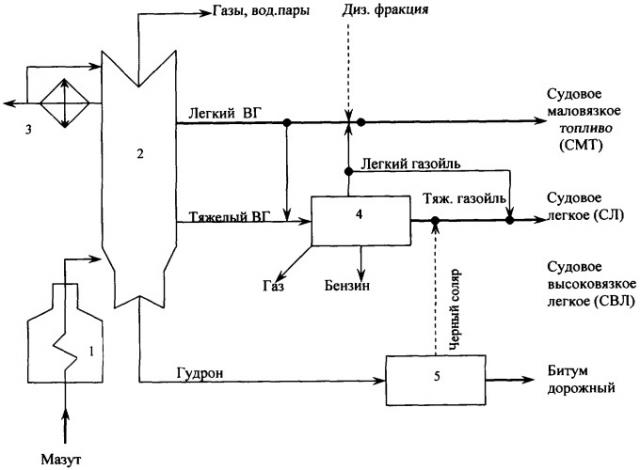

Принципиальная технологическая схема комбинированной установки получения судовых топлив и дорожных битумов глубокой переработкой мазутов представлена на чертеже.

Назначение: технология предназначена для получения судовых топлив и дорожных битумов глубоковакуумной перегонкой мазутов, легким термическим крекингом вакуумных газойлей (ЛТК ВГ) и окислением тяжелых гудронов.

Целевые продукты: судовое высоковязкое легкое (СВЛ), судовое легкое (СЛ) и судовое маловязкое (СМТ) топлива, битум дорожный.

Описание технологической схемы (см. чертеж). Сырье - мазут - после нагрева в печи 1 до 410-420°С подвергается глубокой вакуумной перегонке в вакуумной колонне 2 для отбора фракции легкого вакуумного газойля (ВГ) с пределами выкипания Н.К. - 400°С и ее компаундирования с легким газойлем (фр. 200-400°С) блока легкого термического крекинга вакуумного газойля 4 с получением судового маловязкого топлива (СМТ). Отобранная фракция тяжелого ВГ, выкипающая выше 400°С, подвергается легкому термическому крекингу на блоке 4 при температуре 470-490°С и давлении 2,0-2,5 МПа для снижения вязкости и улучшения низкотемпературных свойств с получением фракций вторичного газойля с пределами выкипания 200-400°С и 400°С - К.К. и их смешением в балансовом соотношении - базовых компонентов судового легкого (СЛ) и судового высоковязкого легкого (СВЛ) топлив. Фракция легкого вакуумного газойля после вакуумной колонны 2 (фр. Н.К. - 400°С) либо сразу же идет на компаундирование со вторичным легким газойлем термического крекинга (фр. 200-400°С) и, в случае необходимости, с прямогонной дизельной фракцией (фр. 180-360°С) с получением судового маловязкого топлива (СМТ), либо в смеси с фракцией тяжелого вакуумного газойля после вакуумной колонны 2 (фр. 400°С - К.К.) подвергается легкому термическому крекингу на блоке 4 по известной технологии. Продукты легкого термического крекинга - газ и бензин (фр. С5 - 200°С) - используются по назначению, а вторичный легкий газойль (фр. 200-400°С) и тяжелый газойль (фр. 400°С - К.К.), компаундируются с получением судового легкого (СЛ) или судового высоковязкого легкого (СВЛ) топлив. Гудрон, выкипающий в зависимости от глубины отбора вакуумного газойля выше 500-560°С, с низа вакуумной колонны 2 поступает на битумную установку 5 для получения товарных дорожных битумов по известной технологии.

Выход продуктов зависит от вида сырья, технологического режима процесса и требований к качеству товарных продуктов.

| Материальный баланс | Выход, % мас. | ||

| На исходное сырье | на мазут | на нефть | |

| Вакуумная перегонка | |||

| Сырье | |||

| Мазут | 100,0 | 100,0 | 52,2 |

| Продукты: | |||

| Компонент СМТ | 16,5 | 16,5 | 8,6 |

| (Легкий вак. газойль (НК - 400°С) | |||

| Тяжелый вак. газойль (фр.>400°С) | 50,0 | 50,0 | 26,1 |

| Гудрон (сырье для производства битума) | 33,5 | 33,5 | 18,5 |

| Легкий термокрекинг ВГ | |||

| Сырье | |||

| Тяжелый вак. газойль (фр.>400°С) | 100,0 | 50,0 | 26,1 |

| Продукты: | |||

| Газ на технологические нужды | 5,6 | 2,80 | 1,5 |

| Бензин (фр.С5 - 200°С) | 17,5 | 8,75 | 4,6 |

| Судовое легкое СЛ или СВЛ (фр.>200°C)(=0,9329) | 75,9 | 37,95 | 19,8 |

| Потери | 1,0 | 0,5 | 0,2 |

| Товарные продукты: | |||

| Судовое маловязкое топливо (СМТ) | 16,5 | 16,5 | 8,6 |

| Судовое легкое (СЛ) или судовое высоковязкое легкое (СВЛ) топливо | |||

| 75,9 | 37,95 | 19,8 | |

| Битум дорожный | 32,0 | 32,0 | 17,0 |

Способ осуществляют следующим образом.

1. Выделенную путем глубокой вакуумной перегонки мазута фракцию тяжелого вакуумного газойля 400°С - К.К., или ее балансовую смесь с легким вакуумным газойлем Н.К. - 400°С, или ее смесь с частью легкого вакуумного газойля (до 70% мас.), подвергают легкому термическому крекингу, дающему возможность получить легкий газойль (фракцию 200-400°С) и остаток (фракцию 400°С - К.К.) термического крекинга.

В таблице 1 приведены требования к качеству исходного сырья вакуумной колонны, блока легкого термического крекинга вакуумного газойля и битумного блока.

| Таблица 1 | ||||

| Качество сырья отдельных блоков установки | ||||

| Наименование показателей | Мазут | Гудрон | Вакуумный газойль | |

| легкий | тяжелый | |||

| 1.Плотность при 20°С, кг/м3 | 937 | 960-1026 | 878-893 | 903 |

| 2.Групповой углеводородный | ||||

| состав, % мас.: | 82.6 | 60.7 | - | - |

| Парафино-нафтеновые | 18.4 | 11.9 | 50.0 | 44.2 |

| Ароматические, в том числе: | 64.16 | 48.8 | 48.0 | 52.8 |

| - моноциклические | 15.8 | 7.4 | 24.0 | 17.0 |

| - бициклические | 32.0 | 18.4 | 21.0 | 32.2 |

| - полициклические | 16.36 | 23.0 | 3.0 | 3.6 |

| - Смолы | 13.0 | 29.0 | 2.0 | 3.0 |

| - Асфальтены | 4.44 | 10.3 | - | - |

| 3. Фракционный состав: | ||||

| - начало кипения, °С | 268 | 255-390 | 232-248 | 282 |

| - до 300°С выкипает, % об. | - | 1 | 10 | - |

| - до 350°С то же | 7 | 2 | 59-48 | 14 |

| - до 400°С | 20 | 3-4 | 82-78 | 47 |

| - до 420°С | 27 | 5 | 90 | 54 |

| - до 450°С | 39 | 8-10 | - | - |

| - до 480°С | - | 17 | - | 96 |

| - до 500°С | - | 40-18 | - | - |

| - конец кипения, °С | - | - | 445-450 | 480 |

| 4. Температура вспышки, °С | 176 | 134-273 | ||

| 5. Температура застывания, °С | +14 | 22-27 | +9...+14 | +20 |

| 6. Массовая доля серы, % мас. | 2.25 | 2.35-3.75 | 1.2-1.46 | 1.49 |

| 7. Массовая доля твердых | ||||

| парафинов, % | - | - | ||

| 8. Вязкость условная, °ВУ: | ||||

| при 20°С | - | - | 4.5-4.59 | 7.22 |

| при 80°С | - | - | - | - |

| при 100°С | - | 1.84-не течет | - | - |

| 9. Коксуемость, % мас. | 6.05 | 10.10-14.81 | 0.121-0.090 | 0.130 |

2. Процесс легкого термического крекинга осуществляют при температуре 470-490°С и давлении в системе 2,0-2,5 МПа. Полученные продукты реакции путем стабилизации и ректификации разделяются на газ, бензин (фракция C5 - 200°С), легкий газойль (200-400°С) и остаток (400°С - К.К.) в соответствии с требованиями технологического регламента.

Качество полученных продуктов легкого термического крекинга и прямой перегонки, являющихся компонентами судовых топлив, приведено в таблице 2.

| Таблица 2 | |||

| Качество продуктов легкого термического крекинга и прямой перегонки | |||

| Наименование показателя | Легкий газойль термокрекинга (200-400°С) | Остаток термокрекинга (400°С - К.К.) | Прямогонная дизельная фракция (180-360°С) |

| 1. Вязкость кинематическая: | |||

| при 20°С, мм2/с | 3,3 | - | 4,9 |

| при 50°С, мм2/с | - | 15,2 | - |

| 2. Температура, °С: | |||

| вспышки | 78 | 70 | 79 |

| застывания | -27 | +15 | -16 |

| 3. Содержание, % мас.:серы | |||

| воды | 0,63 | 1.72 | 0,54 |

| механических | Отс. | Следы | Отс. |

| примесей | 0,0060 | 0.028 | 0,0005 |

| водорастворимых кислот и щелочей | Отс. | Отс. | Отс. |

| 4. Массовая доля меркаптановой серы, % | 0,0064 | 0.0064 | 0,0014 |

| 5. Коксуемость, % | 0,041 | 0.12 | 0,012 |

| 6.Плотность при 20°С, кг/м3 | 910 | 969 | 853 |

| 7.Иодное число, г I2/ 100 г | 15,2 | 30.30 | 1.25 |

| 8.Цетановое число | 48 | 44 | 51 |

| 9.Фракционный состав, °C: | |||

| Н.К. | 186 | 218 | 188 |

| 10% | 220 | 266 | 211 |

| 50% | 263 | 367 | 266 |

| 90% | 340 | 420 | 332 |

| 96% | 355 | 448 | 363 |

| 98% | - | 450 | - |

| 10.Зольность, % | 0,0030 | 0,004 | 0,0002 |

3. Затем выделенный легкий газойль (фр. 200-400°С) смешивают с остатком (фр. 400°С - К.К.) легкого термического крекинга в балансовом соотношении 20:80-40:60 с получением судового высоковязкого топлива марки СВЛ, или широкую фракцию термического крекинга (200°С - К.К.) компаундируют с фракцией легкого вакуумного газойля (Н.К. - 400°С) в соотношении 60:40-80:20 с получением судового легкого топлива марки СЛ, или легкий газойль (фр. 200-400°С) термического крекинга смешивают с прямогонной дизельной фракцией (фр. 180-360°С) и частью (до 30% мас.) фракции легкого вакуумного газойля (Н.К. - 400°С) в соотношении 50:30:20-40:50:10 соответственно с получением судового маловязкого топлива марки СМТ.

Полученные марки судовых топлив для всех типов судовых дизельных и энергетических установок после компаундирования должны удовлетворять требованиям ТУ 38.101567 и ТУ 38.1011314, приведенным в таблице 3, а дорожные битумы - требованиям ГОСТ 22245, приведенным в таблице 4.

| Таблица 3 | |||

| Технические требования к топливам для всех типов судовых дизельных и энергетических установок | |||

| Наименование показателя | Судовое маловязкое топливо СМТ | Судовое легкое топливо СЛ | Судовое высоковязкое легкое СВЛ |

| Вязкость условная, °ВУ, не более | |||

| при 20°С | 2,0 | - | - |

| при 50°С | - | 4,0 | 5,0 |

| Зольность, %, не более | |||

| I тип | 0,02 | 0,02 | 0,04 |

| II тип | - | - | 0,05 |

| Массовая доля механических примесей, %, | |||

| не более | 0,02 | 0,05 | 0,10 |

| Массовая доля воды, %, не | |||

| более | Следы | 0,2 | 0,5 |

| Массовая доля серы, %, не более | |||

| I вид | 0,5 | 0,5 | 0,5 |

| II вид | 1,0 | 1,0 | 1,0 |

| III вид | 1,5 | - | 2,0 |

| IV вид | - | - | 2,5 |

| Массовая доля меркаптановой серы, %, не более | 0,025 | - | - |

| Коксуемость, %, не более | 0,2 | 4,0 | 7,0 |

| Температура вспышки в закрытом тигле °С, не ниже | 62 | 65 | 65 |

| Температура застывания, °С, не выше: | |||

| Тип I | -10 | 15 | -5 |

| Тип II | - | 5 | |

| Массовая доля ванадия, %, не более | - | 0,001 | 0,015 |

| Плотность при 15°С, кг/м3 | 893 | 933.3 | 968.3 |

| Цетановое число, не ниже | 40 | - | - |

| Таблица 4 | |||

| Характеристика вязких дорожных битумов (ГОСТ 22245-90) | |||

| Показатели | БНД 90/130 | БНД 60/90 | |

| Пенетрация, 0,1 мм, при температуре: | |||

| - 25°С | 91-130 | 61-90 | |

| - 0°С, не менее | 28 | 20 | |

| Температура, °С: | |||

| - размягчения, не ниже | 43 | 47 | |

| - хрупкости, не выше | -17 | -15 | |

| - вспышки, не ниже | 230 | 230 | |

| Дуктильность, см, не менеепри температуре: | |||

| - 25°С | 65 | 55 | |

| - 0°С | 4,0 | 3,5 | |

| Изменение температуры размягчения после прогрева, °С, не более | 5 | 5 | |

| Индекс пенетрации | От -1,0 до +1,0 |

В таблице 5 представлен компонентный состав, а в таблице 6 - показатели качества полученных по предлагаемому способу (три варианта) опытных образцов судовых топлив марок СВЛ, СЛ и СМТ.

Вариант I

Пример 1. Мазут подвергается глубокой вакуумной перегонке в вакуумной колонне с выделением легкой (Н.К. - 400°С) и тяжелой (400°С - К.К.) фракций вакуумного газойля (ВГ) и их смешением в балансовом соотношении (см. чертеж). При этом с низа вакуумной колонны выводится гудрон, выкипающий выше температуры 500°С. Затем широкая фракция ВГ (балансовая смесь) подвергается легкому термическому крекингу на блоке установки ЛТК ВГ при следующих режимных параметрах процесса:

| - давление в системе, МПа | 2,25 |

| - температура, °С | 480 |

Далее проводят ректификацию полученной реакционной смеси с выделением вторичных продуктов: легкого газойля (фр. 200-400°С) и остатка (фр. 400°С - К.К.) термического крекинга с блока ЛТК ВГ, которые смешивают в следующем балансовом соотношении с получением широкой фракции (фр. 200°С - К.К.), которую в качестве судового высоковязкого легкого топлива марки СВЛ (фр. 200°С - К.К.) с плотностью при 20°С 965,0 кг/м3 выводят с установки в товарный парк:

| Легкий газойль термического | |

| крекинга (200-400°С) | 20 |

| Остаток термического | |

| крекинга (фр. 400°С - К.К.) | 80 |

Кроме того, с блока установки ЛТК ВГ выводится газ, который направляется на технологические нужды предприятия, и бензин (фр. С5 - 200°С), идущий на облагораживание или компаундирование с прямогонным бензином. Гудрон, выводимый с куба вакуумной колонны (фр. 500°С - К.К.), направляется на битумную установку для получения дорожных битумов путем окисления по известной технологии.

Пример 2. Параметры процессов и последовательность их проведения аналогичны примеру 1. Выделенные из реакционной смеси вторичные продукты: легкий газойль (фр. 200-400°С) и остаток (фр. 400°С - К.К.) термического крекинга с блока ЛТК ВГ смешивают в следующем балансовом соотношении с получением широкой фракции (фр. 200°С - К.К.), которую в качестве судового высоковязкого топлива марки СВЛ (фр. 200°С - К.К.) с плотностью при 20°С 947,1 кг/м3 выводят с установки в товарный парк:

| Легкий газойль термического | |

| крекинга (200-400°С) | 30 |

| Остаток термического | |

| крекинга (фр. 400°С - К.К.) | 70 |

Результаты приведены в таблице 6.

Пример 3. Параметры процессов и последовательность их проведения аналогичны примеру 1. Выделенные из реакционной смеси вторичные продукты: легкий газойль (фр. 200-400°С) и остаток (фр. 400°С - К.К.) термического крекинга с блока ЛТК ВГ, которые смешивают в следующем балансовом соотношении с получением широкой фракции (фр. 200°С - К.К.), которую в качестве судового высоковязкого топлива марки СВЛ (фр. 200°С - К.К.) с плотностью при 20°С 935,0 кг/м3 выводят с установки в товарный парк:

| Легкий газойль термического | |

| крекинга (200-400°С) | 40 |

| Остаток термического | |

| крекинга (фр. 400°С - К.К.) | 60 |

Результаты приведены в таблице 6.

Вариант II

Пример 4. Мазут подвергается глубокой вакуумной перегонке в вакуумной колонне с разделением на легкую (Н.К. - 400°С) и тяжелую (400°С - К.К.) фракции вакуумного газойля (ВГ) и гудрон (фр. 560°С - К.К.) (см. чертеж). При этом с низа вакуумной колонны выводится гудрон, выкипающий выше температуры 560°С. Затем тяжелая фракция ВГ (400°С - К.К.) подвергается легкому термическому крекингу на блоке установки ЛТК ВГ при следующих режимных параметрах процесса:

| - давление в системе, МПа | 2,0 |

| - температура, °С | 470 |

Далее проводят ректификацию полученной реакционной смеси с выделением вторичной широкой фракции (фр. 200°С - К.К.), которая смешивается с прямогонной фракцией легкого ВГ (Н.К. - 400°С) в балансовом соотношении с получением судового легкого топлива марки СЛ с плотностью при 20°С 915,0 кг/м3, которое выводится с установки в товарный парк, при следующем соотношении компонентов, %:

| Фракция легкого | |

| вакуумного газойля (Н.К. - 400°С) | 40 |

| Широкая фракция | |

| легкого термического | |

| крекинга (фр. 200°С - К.К.) | 60 |

Кроме того, с блока установки ЛТК ВГ выводится газ, который направляется на технологические нужды предприятия, и бензин (фр. С5 - 200°С), идущий на облагораживание или компаундирование с прямогонным бензином.

Гудрон, выводимый с куба вакуумной колонны (фр. 560°С - К.К.), направляется на битумную установку для получения дорожных битумов путем окисления по известной технологии.

Пример 5. Параметры процессов и последовательность их проведения аналогичны примеру 1. Выделенная вторичная широкая фракция (фр. 200°С - К.К.) смешивается с прямогонной фракцией легкого ВГ (Н.К. - 400°С) в балансовом соотношении с получением судового легкого топлива марки СЛ с плотностью при 20°С 921,1 кг/м3, которое выводится с установки в товарный парк, при следующем соотношении компонентов, %:

| Фракция легкого | |

| вакуумного газойля (Н.К. - 400°С) | 30 |

| Широкая фракция | |

| легкого термического | |

| крекинга (фр. 200°С - К.К.) | 70 |

Результаты приведены в таблице 6.

Пример 6. Параметры процессов и последовательность их проведения аналогичны примеру 1. Выделенная вторичная широкая фракция (фр. 200°С - К.К.) смешивается с прямогонной фракцией легкого ВГ (Н.К. - 400°С) в балансовом соотношении с получением судового легкого топлива марки СЛ с плотностью при 20°С 932,0 кг/м3, которое выводится с установки в товарный парк, при следующем соотношении компонентов, %:

| Фракция легкого | |

| вакуумного газойля (Н.К. - 400°С) | 20 |

| Широкая фракция | |

| легкого термического | |

| крекинга (фр. 200°С - К.К.) | 80 |

Результаты приведены в таблице 6.

Вариант III

Пример 7. Мазут подвергается глубокой вакуумной перегонке в вакуумной колонне с разделением на легкую (Н.К. - 400°С) и тяжелую (400°С - К.К.) фракции вакуумного газойля (ВГ) и гудрон (фр. 540°С - К.К.) (см. чертеж). При этом с низа вакуумной колонны выводится гудрон, выкипающий выше температуры 540°С. Затем часть легкой фракции ВГ (Н.К. - 400°С) (до 70%) в смеси с балансовым количеством тяжелой фракции ВГ (400°С - К.К.) подвергается легкому термическому крекингу на блоке установки ЛТК ВГ при следующих режимных параметрах процесса:

| - давление в системе, МПа | 2,5 |

| - температура, °С | 490 |

Далее проводят ректификацию полученной реакционной смеси с выделением вторичных продуктов: легкого газойля (фр. 200-400°С) и остатка (фр. 400°С - К.К.) термического крекинга с блока ЛТК ВГ. Оставшуюся часть легкой фракции ВГ (фр. Н.К. - 400°С) (до 30%) после вакуумной колонны смешивают с балансовым количеством вторичного легкого газойля (фр. 200-400°С) с блока ЛТК ВГ и прямогонной дизельной фракцией ПДФ (фр. 180-360°С) с получением судового маловязкого топлива марки СМТ с плотностью при 20°С 894,5 кг/м3, которое выводится с установки в товарный парк, при следующем соотношении компонентов, %:

| Фракция легкого вакуумного | |

| газойля (Н.К. - 400°С) | 10 |

| Легкий газойль термического | |

| крекинга (фр. 200-400°С) | 40 |

| Прямогонная дизельная | |

| фракция (180-360°С) | 50 |

Кроме того, с блока установки ЛТК ВГ выводится остаток легкого термического крекинга (фр. 400 - К.К.°С) с плотностью при 20°С 932,9 кг/м (балансовый выход), который используется в дальнейшем как компонент судового легкого топлива марки СЛ или как судовое высоковязкое топливо марки СВЛ, отвечающее требованиям ТУ 38.1011314 (см. таблицу 3); газ, который направляется на технологические нужды предприятия, и бензин (фр. С5 - 200°С), идущий на облагораживание или компаундирование с прямогонным бензином.

Гудрон, выводимый с куба вакуумной колонны (фр. 540°С - К.К.), направляется на битумную установку для получения дорожных битумов путем окисления по известной технологии.

Пример 8. Параметры процессов и последовательность их проведения аналогичны примеру 1. Из полученной на блоке установки ЛТК ВГ реакционной смеси выделяют легкий газойль (фр. 200-400°С) и остаток (фр. 400°С - К.К.) термического крекинга. Оставшуюся часть легкой фракции ВГ (фр. Н.К. - 400°С) (до 30%) после вакуумной колонны смешивают с балансовым количеством легкого газойля термического крекинга (фр. 200-400°С) с блока ЛТК ВГ и прямогонной дизельной фракцией ПДФ (фр. 180-360°С) с получением судового маловязкого топлива марки СМТ с плотностью при 20°С 887,0 кг/м3, которое выводится с установки в товарный парк, при следующем соотношении компонентов, %:

| Фракция легкого вакуумного | |

| газойля (Н.К. - 400°С) | 15 |

| Легкий газойль термического | |

| крекинга (фр. 200-400°С) | 45 |

| Прямогонная дизельная | |

| фракция (180-360°С) | 40 |

Результаты приведены в таблице 6.

Пример 9. Параметры процессов и последовательность их проведения аналогичны примеру 1. Из полученной на блоке установки ЛТК ВГ реакционной смеси выделяют легкий газойль (фр. 200-400°С) и остаток (фр. 400°С - К.К.) термического крекинга. Оставшуюся часть легкой фракции ВГ (фр. Н.К. - 400°С) (до 30%) после вакуумной колонны смешивают с балансовым количеством вторичного легкого газойля (фр. 200-400°С) с блока ЛТК ВГ и прямогонной дизельной фракцией ПДФ (фр. 180-360°С) с получением судового маловязкого топлива марки СМТ с плотностью при 20°С 890,0 кг/м, которое выводится с установки в товарный парк, при следующем соотношении компонентов, %:

| Фракция легкого вакуумного | |

| газойля (Н.К. - 400°С) | 20 |

| Легкий газойль термического | |

| крекинга (фр. 200-400°С) | 50 |

| Прямогонная дизельная | |

| фракция (180-360°С) | 30 |

Результаты приведены в таблице 6.

Анализ образцов по примерам 1-9 (см. таблицу 6) показал, что по сравнению с прототипом существенно улучшились низкотемпературные, смазочные и защитные (антикоррозионные) свойства топлив, уменьшилась испаряемость и повысилась пожаробезопасность топлива, снизилась склонность к лако- и нагарообразованию, повысились цетановое число и теплотворная способность топлива.

Предлагаемая технология получения судовых топлив марок СВЛ, СЛ и СМТ может найти широкое применение на передвижных малотоннажных НПЗ, близко расположенных к крупным речным и морским портам для бункеровки судов.

| Таблица 5 | ||||||||||

| Компонентный состав судовых топлив по прототипу и предлагаемому изобретению | ||||||||||

| Наименование фракции, °С | Прототип | Содержание, мас.%, в примерах | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Широкая фракция газойля термического крекинга (200°С - К.К.) | - | 60 | 70 | 80 | - | - | - | |||

| Фракция легкого вакуумного газойля (Н.К. - 400°С) | - | - | - | - | 40 | 30 | 20 | 10 | 15 | 20 |

| Легкий газойль термического крекинга (200-400°С) | - | 20 | 30 | 40 | - | - | - | 40 | 45 | 50 |

| Тяжелый газойль термического крекинга (400°С - К.К.) | - | 80 | 70 | 60 | - | - | - | - | - | - |

| Прямогонная дизельная фракция (180-360°С) | - | - | - | - | - | - | - | 50 | 40 | 30 |

| Узкая фракция 350-500°С вторичных крекинг-процессов | 47-49...94-98 | |||||||||

| Узкая фракция 350-500°С прямой перегонки нефти | 47-49...94-98 | |||||||||

| Остаток термического крекинга | 2...6 |

| Таблица 6 | ||||||||||

| Показатели качества опытных образцов судовых топлив по прототипу и предлагаемому изобретению | ||||||||||

| Наименование показателя | Прототип | СВЛ (вариант 1) | СЛ (вариант 2) | СМТ (вариант 3) | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Вязкость условная, °ВУ: | ||||||||||

| при 20°С | 3,0...5,1 | - | - | - | - | - | - | 1,8 | 1,9 | 2,0 |

| при 50°С | - | 5,0 | 4,5 | 4,1 | 3,5 | 3,7 | 3,9 | - | - | - |

| Температура вспышки, °С | ||||||||||

| в открытом тигле | 180...202 | - | - | - | - | - | - | - | - | - |

| в закрытом тигле | - | 70 | 70 | 70 | 65 | 65 | 65 | 62 | 62 | 77 |

| Температура застывания, °С | -12...-5 | -12 | -14 | -16 | -18 | -20 | -22 | -26 | -28 | -30 |

| Плотность при 15°С, кг/м3 | 900-990 | 968 | 965 | 963 | 929 | 931 | 933 | 887 | 890 | 893 |

| Цетановое число | - | - | - | - | - | - | - | 40 | 41 | 42 |

| Массовая доля серы, % | 1,41...1,55 | 2.3 | 2.2 | 2.1 | 1.6 | 1.7 | 1.8 | 1.3 | 1.4 | 1.5 |

| Коксуемость, % | 0,34...1,51 | 1,3 | 1,4 | 1,5 | 1.2 | 1,1 | 1,0 | 0.1 | 0.1 | 0.2 |

| Теплота сгорания, кДж/кг | 48100...49900 | 49900 | 50000 | 50100 | 50400 | 50300 | 5020 | 50500 | 50600 | 50700 |

| Смазывающие свойства на ЧШМ, кг | 60 | 77 | 76 | 75 | 72 | 73 | 74 | 69 | 70 | 71 |

| Коррозионная агрессивность в условиях конденсации воды по ГОСТ 18597, г/м2 | 4,0 | 1,3 | 1,4 | 1,5 | 2,1 | 2,0 | 1,8 | 2,5 | 2,3 | 2,2 |

| Содержание осадка при хранении, мг/100 мл | 52...83 | 50 | 47 | 43 | 35 | 37 | 40 | 27 | 30 | 35 |

1. Способ получения судовых топлив и дорожных битумов глубокой вакуумной перегонкой мазута, легким термическим крекингом вакуумного газойля с выделением путем ректификации фракций, компаундирования фракций, отличающийся тем, что при вакуумной перегонке мазута выделяют широкую фракцию вакуумного газойля, выкипающую выше температуры 200°С (200°С - К.К.), которую подвергают легкому термическому крекингу при температуре 470-490°С и давлении 2,0-2,5 МПа с выделением из реакционной смеси легкого газойля (фр. 200-400°С) и остатка (фр. 400°С - К.К.) термического крекинга с последующим их компаундированием в балансовом соотношении с получением товарного судового высоковязкого легкого топлива марки СВЛ при следующем соотношении компонентов, мас.%:

| Легкий газойль термического | |

| крекинга (200-400°С) | 20-40 |

| Остаток термического | |

| крекинга (фр. 400°С - К.К.) | 60-80 |

2. Способ получения судовых топлив и дорожных битумов глубокой вакуумной перего