Система управления потоком

Иллюстрации

Показать всеИзобретение предназначено для использования в системах управления потоком жидкости в сверхчистых и коррозионных применениях. Система (100) управления потоком включает по существу жесткий сосуд (110) с резервуаром для обрабатываемой жидкости (112), расположенным в жестком сосуде (110) и находящимся в жидкостном соединении с выходом (116). Подвижный элемент (120) и/или рабочая жидкость расположена в жестком сосуде (110) для выборочного выталкивания обрабатываемой жидкости (122) из выхода (116). Когда используется подвижный элемент (120), движение подвижного элемента (120) в первом направлении заставляет обрабатываемую жидкость (122) проходить во вход (114) и движение подвижного элемента (120) во втором направлении заставляет обрабатываемую жидкость (122) выталкиваться из выхода (116). В других вариантах рабочая жидкость накачивается в резервуар для рабочей жидкости для сжатия эластичного резервуара для обрабатываемой жидкости (112). Поддерживается скорость потока обрабатываемой текучей среды на требуемом уровне, где требуется подача обрабатываемой текучей среды с низкой скоростью потока. 2 н. и 5 з.п. ф-лы, 4 ил.

Реферат

Предшествующий уровень техники

1. Область изобретения

Настоящее изобретение относится в основном к управлению жидкостным потоком, более конкретно к системе управления потоком жидкости, подходящей для использования в сверхчистых или коррозионных применениях.

2. Описание предшествующего уровня техники

Многие области промышленности такие как полупроводниковая, фармацевтическая и биотехнологическая, испытывают проблемы доставки жидкости из-за обычно низких скоростей потока, применения абразивных химических жидкостей, применения коррозионных химических жидкостей и необходимости в системах доставки и/или смешивания жидкости, свободных от загрязнений, точных, компактных и в реальном времени.

Например, Химико-Механическая Планаризация (СМР) - это критический процесс в области полупроводников, который включает процесс выравнивания поверхности пластины полупроводника. В большинстве применений покрытая шламом шлифовальная подушка с управляемой скоростью вращается напротив пластины полупроводника для выравнивания ее поверхности. Шлам содержит химикаты, которые химически смягчают поверхность так же, как и абразивы, которые используются со шлифовальной подушкой для механического шлифования поверхности. Для того чтобы СМР работала надлежащим образом, механическое и химическое шлифование должно производиться совместно в чувствительном балансе - любые изменения в этом балансе могут нанести вред пластине или снизить производительность. Если шлама нет, тогда все шлифование будет механическим подобно полировке стекла наждачной бумагой. Если шлама слишком много, то большая часть шлифования будет химической, и баланс вновь нарушится. Скорость шлифования пластины крайне зависит от скорости подачи жидкости и от общего количества жидкости, подаваемой в ходе операции шлифования.

Для такого процесса, как СМР, шламовая система подачи включает в себя насос положительного перемещения, такой как перистальтический насос, для извлечения шлама из сосуда и нанесения его на шлифовальную подушку. Насос перемещает жидкость с более или менее постоянной скоростью, зависящей от скорости насоса, хотя работа перистальтического насоса вызывает пульсацию в скорости подачи жидкости. Так как перистальтический насос является объемной системой подачи жидкости, количество жидкости варьируется с изменением условий таких, как срок службы трубы насоса, температуры трубы насоса, состава жидкости, скорости двигателя насоса, уровня жидкости в сосуде, калибровки насоса и т.д.

Более того, во многих СМР и подобных процессах жидкость, такая как шлам, подается в циркулирующий верхний контур. Такие шламовые контуры, как правило, приводятся от воздушного диафрагменного насоса. Некоторые инструменты СМР могут приводиться от этого же контура. Давление в контуре может меняться, когда один инструмент обеспечивает движение шлама. Это изменение в давлении контура может повлиять на скорость потока шлама на другом инструменте, присоединенном к тому же контуру.

Все эти влияния на скорость потока процесса могут снизить производительность пластины в процессе СМР. Поэтому существует необходимость в системе подачи жидкости, которая преодолевает недостатки, связанные с предшествующим уровнем техники.

За прототип заявленного изобретения принято устройство, в котором известна система управления потоком, содержащая по существу жесткий сосуд, имеющий первый и второй концы, при этом первый конец жесткого сосуда имеет вход и выход, резервуар для обрабатываемой текучей среды, расположенный в жестком сосуде и находящийся в сообщении по текучей среде с входом и выходом, резервуар для рабочей текучей среды, расположенный в жестком сосуде (SU 591609 A, 16.01.1978).

Краткое описание изобретения

В одном из вариантов настоящего изобретения система управления потоком включает по существу жесткий сосуд, который имеет вход и выход. Резервуар с обрабатываемой жидкостью размещен внутри жесткого сосуда и находится в жидкостном соединении с входом и выходом. Подвижный элемент расположен в жестком сосуде так, что движение подвижного элемента в первом направлении заставляет обрабатываемую жидкость заходить во вход, и движение подвижного элемента во втором направлении заставляет обрабатываемую жидкость выталкиваться из выхода.

Резервуар с обрабатываемой жидкостью может включать камеру, расположенную в жестком сосуде и находящуюся в жидкостном соединении с входом и выходом. Вход и выход могут включать входной и выходной обратные клапаны, соответственно для управления потоком обрабатываемой жидкости в и из резервуара для обрабатываемой жидкости.

В определенных вариантах используется шприцевой насос и жесткий сосуд, который содержит цилиндр с плунжером, размещенным в цилиндре с возможностью скольжения. Шаговый двигатель, например, приводит в действие плунжер. В других вариантах используется устройство диафрагменного насоса, в котором подвижный элемент представляет собой диафрагму, которая отделяет резервуар с ведущей жидкостью от резервуара с обрабатываемой жидкостью. Насос находится в жидкостном соединении с резервуаром для рабочей жидкости для выборочной дозировки рабочей жидкости в и из резервуара для рабочей жидкости.

В соответствии с другими вариантами настоящего изобретения система управления потоком представляет собой по существу жесткий сосуд с образованным в нем выходом для обрабатываемой жидкости. Эластичный резервуар для обрабатываемой жидкости, например съемный мешок, расположен в жестком сосуде и находится в жидкостном соединении с выходом для обрабатываемой жидкости. Резервуар для рабочей жидкости расположен в жестком сосуде и по существу окружает резервуар для обрабатываемой жидкости. Жесткий сосуд имеет вход для рабочей жидкости такой, что рабочая жидкость, попавшая в резервуар для рабочей жидкости, сжимает резервуар с обрабатываемой жидкостью для выталкивания обрабатываемой жидкости из него через выход для обрабатываемой жидкости. Насос присоединен к входу рабочей жидкости для дозировки рабочей жидкости в резервуар для рабочей жидкости.

В соответствии с еще одним вариантом настоящего изобретения способ управления потоком шлама в инструменте СМР включает обеспечение шламового резервуара, содержащего шлам. Инструмент СМР присоединен к выходу для шлама, и резервуар для шлама сжимается для выброса шлама из резервуара для шлама в инструмент СМР при требуемой скорости потока. Шлам может быть расположен в съемном мешке. Альтернативно, источник шлама может быть присоединен к входу для шлама, находящемуся в жидкостном соединении с резервуаром для шлама. Входной клапан, присоединенный к выходу для шлама, открыт, выходной клапан, присоединенный к выходу для шлама, закрыт, и заданный объем шлама подается из источника шлама в резервуар для шлама. Сжатие резервуара для шлама, следовательно, включает закрытие входного клапана и открытие выходного клапана для предотвращения проникновения шлама в резервуар для шлама и для обеспечения выброса шлама в инструмент СМР.

В определенных примерных вариантах резервуар для шлама и подвижный элемент расположены в жестком сосуде. Сжатие резервуара для шлама может быть осуществлено движением подвижного элемента в первом направлении. Заданный объем шлама проходит из источника шлама в резервуар для шлама при движении подвижного элемента во втором направлении. В других примерных вариантах резервуар для шлама расположен в жестком сосуде, и рабочая жидкость накачивается в жесткий сосуд для сжатия резервуара для шлама.

Краткое описание чертежей.

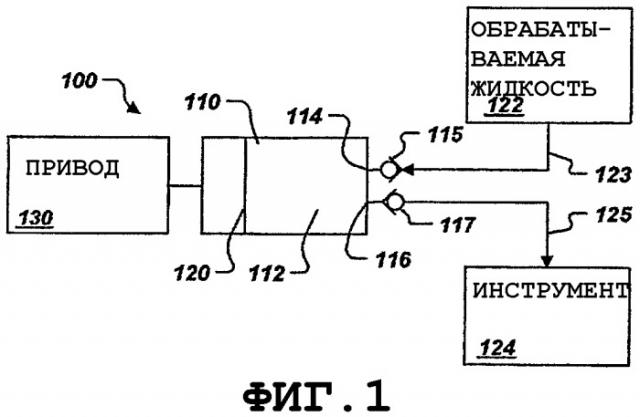

На фиг.1 изображена блок-схема, концептуально иллюстрирующая систему управления потоком в соответствии с вариантами настоящего изобретения.

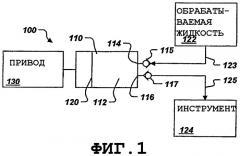

Фиг.2 - система управления потоком в соответствии с примерным вариантом настоящего изобретения.

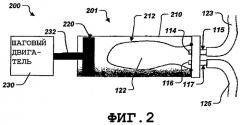

Фиг.3 - система управления потоком в соответствии с другим примерным вариантом настоящего изобретения.

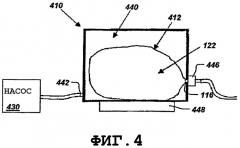

Фиг.4 - система управления потоком в соответствии с еще одним примерным вариантом настоящего изобретения.

Несмотря на то, что изобретение может принимать многочисленные модификации и альтернативные формы, отдельные варианты его показаны в виде примера на чертежах и описаны здесь подробно. Однако следует понимать, что приведенное здесь описание отдельных вариантов не должно ограничивать изобретение определенными описанными формами, напротив, оно стремится включить все модификации, эквиваленты и альтернативы, не нарушающие рамки и сущность изобретения, как определено в прилагаемой формуле изобретения.

Подробное описание изобретения.

Ниже описаны проиллюстрированные варианты настоящего изобретения. В целях ясности, не все особенности варианта раскрыты в этом описании. Конечно, следует понимать, что при разработке любых таких действительных вариантов могут быть произведены многочисленные отдельные конструкторские решения для достижения отдельных задач разработчиков, например соответствие с системными или деловыми рамками, которые будут меняться от одной реализации к другой. Более того, следует понимать, что такие попытки разработок могут быть сложными и занимать много времени, но тем не менее быть обычным делом для специалистов в данной области техники, используя преимущества настоящего изобретения.

На фиг.1 показана блок-схема, концептуально иллюстрирующая части системы 100 управления потоком в соответствии с вариантами настоящего изобретения. Иллюстрируемая насосная система 100, показанная на фиг.1, включает по существу жесткий сосуд 110, который имеет вход 114 и выход 116, расположенные в основном на одной стороне жесткого сосуда 110. Резервуар обрабатываемой жидкости 112 расположен в жестком сосуде 110 и находится в жидкостном соединении с входом 114 и выходом 116. Для выталкивания обрабатываемой жидкости из резервуара 110 обрабатываемой жидкости резервуар обрабатываемой жидкости сжимается, как описано здесь ниже. В отдельных вариантах резервуар 112 обрабатываемой жидкости обеспечивается предварительно заполненным обрабатываемой жидкостью, поэтому вход 114 может отсутствовать.

В отдельных вариантах подвижный элемент 120 расположен в жестком сосуде 110 так, что движение подвижного элемента 120 в первом направлении (налево, как показано на фиг.1) заставляет обрабатываемую жидкость 122 (например, шлам для применения в процессе СМР) проходить во вход 114 через подающую трубу 123. Движение подвижного элемента 120 во втором направлении (направо, как показано на фиг.1) сжимает резервуар 112 и заставляет обрабатываемую жидкость выбрасываться из выхода 116 в технологический инструмент 124 через технологическую трубу 125. Привод 130 выборочно контролирует движение подвижного элемента 120.

Входной и выходной обратные клапаны 115, 117 размещены на входе 114 и выходе 116. Когда подвижный элемент 120 движется налево, как показано на фиг.1, выходной обратный клапан 117 закрывается, и входной обратный клапан 115 открывается, позволяя обрабатываемой жидкости 122 попасть в резервуар 112 для обрабатываемой жидкости. Давление подачи может быть внешним (например, если обрабатываемая жидкость 122 подается из бутылки), положительным (давление контура) или отрицательным (например, когда обрабатываемая жидкость 122 подается из ведра (ковша)). Загрузка обрабатываемой жидкости не зависит от изменений в среднем давлении или пульсации давлений в источнике обрабатываемой жидкости. Из-за того, что насосная система объемная, воздушные пузырьки не выделяются из жидкости.

Накопление и выпуск воздуха могут осуществляться несколькими способами. Например, использование аккумулятора или задерживающего бака перед входным клапаном для хранения жидкости и возможности поднятия пузырьков воздуха наверх, в то время как обрабатываемая жидкость будет опускаться на дно. Безпузырьковая обрабатываемая жидкость затем вводится во вход 114 со дна бака. В других вариантах применяется необходимый насос для освобождения воздушных пузырьков, при этом некоторый заданный объем обрабатываемой жидкости вводится в резервуар 112, а другой заданный объем продувается наверх (возможно обратно в подающий бак). Затем перекачивается оставшаяся обрабатываемая жидкость.

Когда подвижный элемент 120 движется направо, как показано на фиг.1, для подачи обрабатываемой жидкости в технологический элемент 124, входной обратный клапан 115 закрывается, и выходной обратный клапан 117 открывается. Это эффективно изолирует насосную систему 100 от источника обрабатываемой жидкости 122 в течение ее подачи. Поэтому любые воздействия сверху по потоку от изменения давления или засорения фильтров не повлияют на скорость потока обрабатываемой жидкости в течение подачи. Обычно привод 130 может преодолеть любые воздействия ниже по потоку (до его конструкционных ограничений) для поддержания заданной скорости потока.

На фиг.2 в общем показана система 200 управления потоком в соответствии с примерным вариантом изобретения. Система 200 управления потоком включает шприцевой насос 201. В насосной системе 200 жесткий сосуд представляет собой цилиндр 210, имеющий в основном одинаковое поперечное сечение. Цилиндр 210 имеет один конец, который имеет вход 114 и выход 116, присоединенные к подающей трубе 123 и технологической трубе 125 через входной и выходной обратные клапаны 115, 117, соответственно. Плунжер 220 расположен в основном противоположно входному/выходному концу цилиндра 210. Плунжер 220 способен скользить в цилиндре 210 так, что движение плунжера 220 вправо, как показано на фиг.2, приводит к выталкиванию обрабатываемой жидкости из цилиндра 210 через выход 116 в технологическую трубу 125. Как указано выше, цилиндр 210 имеет в основном одинаковое поперечное сечение так, что объемная скорость потока прямо пропорциональна скорости плунжера.

В примерных вариантах линейный ведущий шаговый двигатель 230 присоединен к плунжеру 220 посредством поршня 232 для привода плунжера 220. Шаговый двигатель 230 перемещает плунжер 220 на заданной скорости (например, пульсации в единицу времени) даже, если давление вниз по потоку меняется. Гибридный Линейный Привод, Размер 23 выпущенный серией 57000, доступный в Haydon Switch and Instrumental Company, например, является подходящим шаговым двигателем для привода плунжера 220. Насосная система 200 может реагировать на влияния на процесс по существу незамедлительно, когда плунжерная сила подходит к уровню, необходимому для поддержки движения плунжера 220 при заданной скорости. В отдельных вариантах ток двигателя контролируется и используется для индикации проблемы в процессе, например, засорение фильтра вниз по потоку. Если ток становится избыточным, система прекращает работу до того, как возникнет механическое повреждение. Данный используемый привод основывается на нескольких факторах, включая размер дозы, время дозировки, давление на входе, давление на выходе, вязкость жидкости, плотность жидкости и т.д.

Камера 212 расположена в цилиндре 210 так, что она находится в жидкостном соединении с входом 114 и выходом 116 для образования резервуара для обрабатываемой жидкости 112. В продемонстрированном варианте камера 212 крепится к входному/выходному концу цилиндра 210 так, что обрабатываемая жидкость, такая как шлам, изолируется от внутренней части цилиндра 210 и плунжера 220. Таким образом, движение плунжера в одном направлении (налево, как показано на фиг.2) заставляет жидкость проходить в камеру 212, и движение плунжера в противоположном направлении (направо, как показано на фиг.2), заставляет жидкость выбрасываться из камеры 212. Труба 123 подачи жидкости присоединена к входу 114 через входной обратный клапан 244, и выход 116 присоединен к технологической трубе 125 через выходной обратный клапан 246.

Многие применения, например, связанные со многими полупроводниковыми процессами, требуют, чтобы линия потока (все поверхности смочены обрабатываемой жидкостью) системы подачи жидкости была выполнена из сверхчистых, химически инертных/прочных материалов. В шламовом применении, например в СМР, частички абразива могут скапливаться в трубе, образуя твердый «камень» абразивного материала. Если этот камень затем выйдет из трубы и попадет на пластину, пластина поцарапается и может разрушиться. Поэтому для удаления крупных частиц обычно используются фильтры.

Намоченные элементы насосной системы 200, такие как камера 212, вход 114, выход 116, обратные клапаны 244, 246 и подающая и технологическая трубы 123, 125 изготовлены из сверхчистого пластика. Подходящим сверхчистым пластиком является PFA (перфторалкиоксо сополимер), который представляет собой высший фторополимер с отличной химической стойкостью и механическими свойствами. Множество фторированных полимеров, таких как PVDF и PTFE, также подходят. Более того, эти материалы являются неклейкими, и таким образом не имеют тенденции к собиранию частиц. Это устраняет накопление частиц и засорение фильтров из-за такого накопления.

На фиг.3 показана другая примерная система 300 управления потоком в соответствии с вариантами настоящего изобретения. В системе 300 используется диафрагменный насос 301 и используется насос 330 в качестве привода. Диафрагма 320 расположена внутри жесткой раковины 310 для образования резервуара 112 для обрабатываемой жидкости, который находится в жидкостном соединении с входом 114 и выходом 116 и входным и выходным обратными клапанами 115, 117. В сверхчистых применениях смоченные элементы изготовлены из сверхчистого пластика такого, как PFA.

Резервуар 340 для рабочей жидкости расположен по другую сторону диафрагмы 320. Насос 330 такой, как насос положительного перемещения, выборочно перемещает рабочую жидкость в и из резервуара 340 для рабочей жидкости. Обычно несжимаемая жидкость такая, как вода или масло, желательно является рабочей жидкостью. Таким образом, рабочая жидкость, вытекающая из резервуара 340 для рабочей жидкости, перемещает диафрагму 320 в первом направлении (направо, как показано на фиг.3) для прохода обрабатываемой жидкости во вход 114. Течение рабочей жидкости в резервуар 340 для рабочей жидкости перемещает диафрагму 320 в противоположном направлении для выброса обрабатываемой жидкости из выхода 116.

На фиг.4 показана система 400 управления потоком в соответствии с другими примерными вариантами настоящего изобретения. Система 400 включает жесткий сосуд 410, в котором выполнен выход 116 обрабатываемой жидкости. Эластичный резервуар 412 для обрабатываемой жидкости размещен в жестком сосуде 410 и находится в жидкостном соединении с выходом обрабатываемой жидкости 116. Вместо использования подвижного элемента для сжатия резервуара 412 обрабатываемой жидкости рабочая жидкость накачивается в жесткий сосуд 410 для сжатия резервуара обрабатываемой жидкости. Резервуар 440 рабочей жидкости размещен внутри жесткого сосуда 410, который по существу окружает резервуар 412 для обрабатываемой жидкости. Жесткий сосуд 410 также имеет вход 442 для рабочей жидкости. Рабочая жидкость, попавшая в резервуар 440 для рабочей жидкости, сжимает резервуар 412 для обрабатываемой жидкости для выталкивания обрабатываемой жидкости 122 из него через выход 116 обрабатываемой жидкости. Насос 430 такой, как шприцевой насос или помпа, присоединен ко входу 442 для рабочей жидкости для дозировки рабочей жидкости в резервуар 440 для рабочей жидкости. Обрабатываемая жидкость 122 таким образом выталкивается из резервуара 412 для обрабатываемой жидкости с по существу такой же скоростью, с какой рабочая жидкость входит в резервуар 440 для рабочей жидкости.

В отдельных вариантах резервуар 412 для обрабатываемой жидкости является съемным мешком, который при сверхчистых применениях изготовлен из сверхчистого пластика, такого как PFA. Мешок может быть предварительно загружен обрабатываемой жидкостью такой, как шлам, и может быть плотным для воздуха для обеспечения того, что воздушные пузырьки не будут присутствовать, когда обрабатываемая жидкость будет подвергаться обработке. Более того, мешок может быть одноразовым, что обеспечивает чистую систему и свежую обрабатываемую жидкость. Применение одноразового мешка сильно уменьшает количество поверхностей, которые контактируют с обрабатываемой жидкостью в период времени между получением обрабатываемой жидкости и введением ее в технологический инструмент.

Выход 116 обрабатываемой жидкости может иметь фильтр 446, присоединенный к нему. В системах, где используются съемные резервуары для обрабатываемой жидкости, фильтр 446 может быть объединен с мешком для обрабатываемой жидкости так, что фильтр автоматически заменяется при каждой новой подаче обрабатываемой жидкости. В некоторых вариантах используется мешалка 448, например, ультразвуковая мешалка для перемешивания обрабатываемой жидкости в резервуаре 412 для обрабатываемой жидкости.

Отдельные варианты, описанные выше, являются только примерами, так как изобретение может быть модифицировано и выполнено разными, но все же эквивалентными образами, понятными специалистам в данной области техники. Более того, не предусматривается никаких ограничений на элементы конструкции или дизайна, показанные здесь, кроме тех, которые описаны в нижеприведенной формуле изобретения. Таким образом, очевидно, что отдельные варианты, описанные выше, могут быть изменены или модифицированы, и все эти изменения рассматриваются в рамках объема и сущности настоящего изобретения.

1. Система управления потоком, содержащая

по существу, жесткий сосуд, имеющий первый и второй концы, при этом первый конец жесткого сосуда имеет вход и выход, резервуар для обрабатываемой текучей среды, расположенный в жестком сосуде и находящийся в сообщении по текучей среде с входом и выходом, резервуар для рабочей текучей среды, расположенный в жестком сосуде, диафрагму, расположенную внутри жесткого сосуда, которая отделяет резервуар для рабочей текучей среды от резервуара для обрабатываемой текучей среды так, что перемещение диафрагмы в первом направлении обеспечивает прохождение обрабатываемой текучей среды во вход, и перемещение диафрагмы во втором направлении обеспечивает выталкивание обрабатываемой текучей среды через выход, и насос, находящийся в сообщении по текучей среде с резервуаром для рабочей текучей среды, для выборочного дозирования рабочей текучей среды в резервуар для рабочей текучей среды и из него так, что дозирование рабочей текучей среды из резервуара для рабочей текучей среды обеспечивает перемещение диафрагмы в первом направлении для прохождения рабочей текучей среды во вход и дозирование рабочей текучей среды в резервуар для рабочей текучей среды обеспечивает перемещение диафрагмы во втором направлении для выталкивания рабочей текучей среды через выход.

2. Система управления потоком по п.1, в которой жесткий сосуд включает цилиндр.

3. Система управления потоком по п.1, в которой вход и выход имеют входной и выходной обратные клапаны соответственно.

4. Система управления потоком по п.1, в которой плунжер изготовлен из PFA.

5. Способ управления потоком шлама в инструмент СМР, включающий обеспечение съемного мешка, предварительно загруженного шламом, размещение съемного мешка в сообщении по текучей среде с выходом для шлама, присоединение инструмента СМР к выходу для шлама, сжатие съемного мешка для выталкивания шлама из съемного мешка в инструмент СМР при требуемой скорости потока.

6. Способ по п.5, при котором резервуар для шлама и подвижный элемент располагают в жестком сосуде, и сжатие резервуара для шлама включает движение подвижного элемента в первом направлении.

7. Способ по п.5, при котором резервуар для шлама расположен в жестком сосуде, и сжатие резервуара для шлама включает накачивание рабочей жидкости в жесткий сосуд.