Электромеханический реверсор тяги турбореактивного двигателя с устройством постоянного контроля положения

Иллюстрации

Показать всеИзобретение относится к реверсам тяги турбореактивного двигателя. Реверсор тяги для турбореактивного двигателя, содержащий две створки (10а, 10b), каждая из которых управляется электронным блоком (18а, 18b) управления, и, по меньшей мере, один датчик (40, 42, 43) на каждую створку, измеряющий, по меньшей мере, одну характеристику положения створки. Указанный датчик каждой створки связан с электронным блоком управления, который управляет данной створкой; при этом электронные блоки управления связаны между собой для обмена указанной характеристикой положения. Реверсор дополнительно содержит электронное вычислительное устройство (20) управления с полной ответственностью, которое содержит два канала (20а, 20b) связи, каждый из которых связан с двумя электронными блоками (18а, 18b) управления для получения от каждого из электронных блоков характеристики положения каждой створки и данных о режиме функционирования каждого из электронных блоков управления. Каналы связи связаны между собой для обмена характеристиками положения каждой створки и данными о режиме функционирования каждого из электронных блоков управления. В результате пилот самолета постоянно информируется о положении створок и о режиме функционирования электронных блоков управления, даже в случае отказа одного из указанных электронных блоков и одного из каналов связи электронного вычислительного устройства управления с полной ответственностью. Изобретение обеспечивает повышение безопасности при эксплуатации за счет получения информации о положении створок, в том числе в случае их повреждения. 4 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к реверсорам тяги в турбореактивном двигателе с потоками первичного и вторичного воздуха. В более узком аспекте изобретение относится к электромеханическому реверсору тяги, содержащему, по меньшей мере, два перемещаемых элемента, которые в открытом положении реверсора взаимодействуют для создания тяги реверса. Реверсор тяги по изобретению может быть решетчатым, створчатым или ковшовым.

Уровень техники

Реверсоры тяги, которыми оснащаются турбореактивные двигатели, использующие потоки первичного и вторичного воздуха, хорошо известны в авиации. Они служат для повышения безопасности самолета путем создания силы торможения во время его приземления (см., например, RU 2145387, F 02 K 1/56, 07.05.1995; RU 2150595, F 02 K 1/72, 01.09.1997; RU 2150596, F 02 K 1/76, 10.03.1996).

Реверсоры тяги обычно выполнены в виде, по меньшей мере, двух подвижных элементов, таких как скользящие створки. Створки могут перемещаться относительно капота турбореактивного двигателя посредством силовых цилиндров управления таким образом, чтобы при работе в режиме реверса тяги, то есть в открытом положении, образовывать препятствие для части потока газов, исходящих из турбореактивного двигателя, направляя его вперед таким образом, чтобы создавать для самолета отрицательную тягу реверса (см., например, патент США №6439504, F 02 K 3/02, 27.08.2002, в котором описан ближайший аналог настоящего изобретения).

Для обеспечения системы управления реверсором тяги точной информацией о положении, в котором находятся створки реверсора тяги, известно оснащение створок множеством датчиков положения, связанных непосредственно с блоком управления реверсором. Обычно эти датчики расположены на уровне каждого силового цилиндра управления и связаны с детекторами состояния каждой системы фиксации реверсора тяги. Таким образом, эти датчики и детекторы представляют собой средства для обеспечения надежности работы пилота, который должен быть постоянно информирован о выдвинутом или втянутом положении реверсора тяги.

Поскольку реверсор тяги с двумя скользящими створками содержит обычно на каждую створку три силовых цилиндра управления и три различные системы фиксации, для него требуется большое число датчиков положения. Такое изобилие датчиков ведет к увеличению риска возможного повреждения датчиков, так что система в целом обладает низкой надежностью. Это множество датчиков также неблагоприятно для общей массы реверсора тяги.

Кроме того, обычно используемые датчики положения являются датчиками контактного типа, которые сигнализируют только о выдвинутом или втянутом положении реверсора тяги. Такие датчики не обеспечивают получения достаточно надежной информации о точном положении створок реверсора тяги. Практически в случае блокировки или заклинивания одной из створок трудно, а иногда даже невозможно узнать точное положение, в котором находится реверсор тяги.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении указанных недостатков за счет создания реверсора тяги, который обеспечивает постоянное знание положения створок, даже в случае повреждения, в целях повышения безопасности самолета.

В соответствии с изобретением для решения поставленной задачи предлагается реверсор тяги для авиационного турбореактивного двигателя, характеризующийся тем, что содержит две створки, выполненные с возможностью перемещения между положениями, соответствующими открытому и закрытому положениям реверсора тяги, причем каждая из створок управляется электронным блоком управления, и, по меньшей мере, один датчик на каждую створку, измеряющий, по меньшей мере, одну характеристику положения указанной створки и связанный с электронным блоком управления, который управляет створкой, для передачи ему характеристики положения створки, а электронные блоки управления связаны между собой для обмена указанной характеристикой положения. Реверсор содержит также электронное вычислительное устройство управления с полной ответственностью, содержащее два канала связи. Каждый из каналов связи связан с двумя электронными блоками управления для получения от каждого из электронных блоков управления характеристики положения каждой из створок и данных о режиме функционирования каждого из электронных блоков управления. При этом каналы связи связаны между собой для обмена характеристиками положения створок и данными о режиме функционирования электронных блоков управления.

Благодаря такому выполнению пилот самолета постоянно информируется о положении створок и о режиме функционирования электронных блоков управления, даже в случае отказа одного из электронных блоков управления и одного из каналов связи электронного вычислительного устройства управления с полной ответственностью.

Таким образом, обмен данными между электронными блоками управления и между каналами связи вычислительного устройства позволяет повысить эффективность передачи данных пилоту самолета, в частности, в случае отказа одного из блоков управления или одного из каналов связи вычислительного устройства. Эта передача данных в самолете обеспечивается за счет дублирования данных, а не за счет изобилия датчиков, что обеспечивает, с одной стороны, более высокую надежность, а, с другой стороны, снижение общей массы.

Предпочтительно каждая створка выполнена с возможностью перемещения под действием, по меньшей мере, одного силового цилиндра управления, а реверсор тяги содержит для каждой створки первый датчик, расположенный на уровне, по меньшей мере, одного силового цилиндра управления с возможностью измерения положения силового цилиндра управления. Предпочтительно первый датчик непрерывно измеряет положение силового цилиндра управления. Непрерывное измерение положения каждой створки позволяет обеспечивать синхронизацию перемещения реверсора тяги. Оно также позволяет быстро обнаруживать случайное заклинивание или блокировку реверсора тяги, что ограничивает возможные повреждения, которые могут быть вызваны заклиниванием или блокировкой.

С каждой створкой связан механический фиксатор, позволяющий обеспечивать удержание указанной створки, при этом реверсор тяги содержит для каждой створки второй датчик, обеспечивающий данные о состоянии указанного механического фиксатора. Кроме того, может быть дополнительно предусмотрен упорный фиксатор, позволяющий обеспечивать удержание указанной створки, при этом реверсор тяги содержит для каждой створки третий датчик, обеспечивающий данные о состоянии упорного фиксатора.

Краткое описание чертежей

Другие свойства и достоинства настоящего изобретения станут ясны из нижеследующего описания, содержащего ссылки на прилагаемые чертежи, которые иллюстрируют пример осуществления изобретения, не вносящий каких-либо ограничений. На чертежах:

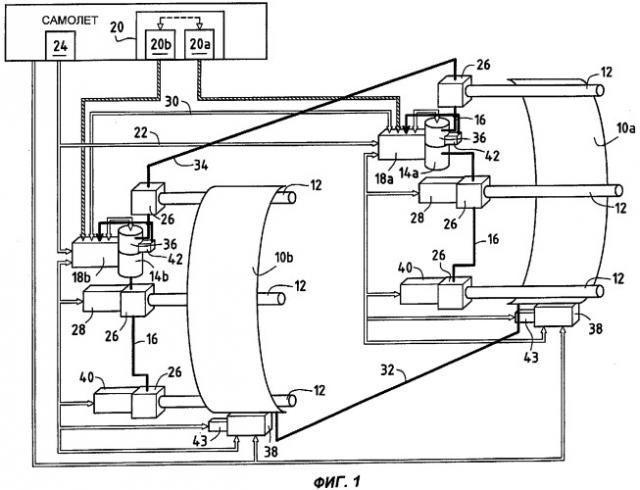

фиг.1 представляет собой схему, иллюстрирующую пример выполнения реверсора тяги по изобретению,

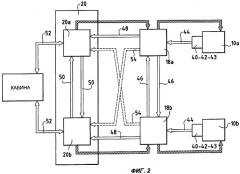

фиг.2 представляет собой функциональную схему реверсора тяги в примере выполнения по фиг.1.

Осуществление изобретения

Пример выполнения реверсора тяги в соответствии с изобретением показан на фиг.1.

Реверсор тяги содержит две створки 10а, 10b, каждая их которых может перемещаться между открытым и закрытым положениями инверсора посредством силового цилиндра 12 управления. На фиг.1 представлен вариант с тремя силовыми цилиндрами управления - один центральный силовой цилиндр и два силовых цилиндра, расположенных на двух боковых краях каждой створки.

Кроме того, реверсор тяги содержит два электродвигателя 14а, 14b, каждый из которых управляет перемещением одной створки. Эти электродвигатели связаны с силовыми цилиндрами 12 управления каждой створкой 10а, 10b с помощью гибких передаточных валов 16, связывающих между собой силовые цилиндры управления каждой створкой.

Каждый электродвигатель 14а, 14b установлен непосредственно на электронном блоке 18а, 18b управления, который управляет всей последовательностью перемещения двух створок и регулирует скорость вращения электродвигателя. Каждый электронный блок 18а, 18b управления имеет электрическую связь с одним из двух каналов 20а, 20b связи электронного вычислительного устройства 20 управления с полной ответственностью, известного под названием FADEC (Full Authority Digital Engine Control). Порядок выдвижения или втягивания реверсора тяги передается вычислительным устройством FADEC электронным блокам 18а, 18b управления. Возможен также вариант, когда электронные блоки 18а, 18b управления встроены в вычислительное устройство FADEC. Каналы 20а, 20b связи электронного вычислительного устройства 20 управления с полной ответственностью могут обмениваться данными между собой.

Электропитание электронных блоков 18а, 18b управления осуществляется по электрической шине 22, подсоединенной к электрической сети 24 самолета, на котором установлен турбореактивный двигатель. Электронные блоки управления преобразуют электрический сигнал, адаптируя его для питания электродвигателей 14а, 14b.

Силовые цилиндры 12 управления створками реверсора тяги являются силовыми цилиндрами электромеханического типа. Они приводятся коробками 26 передач, установленными на каждом силовом цилиндре. Закон управления (по скорости или в двоичном режиме "включено-выключено") створками 10а, 10b реверсора тяги передается от электронных блоков управления на каждый силовой цилиндр 12 управления через посредство электродвигателей 14а, 14b, передаточных валов 16 и коробок 26 передач (называемых также приводными коробками).

Для обеспечения возможности ручного управления створкой, связанной с силовым цилиндром управления, в частности, во время операций по техническому обслуживанию реверсора тяги, на уровне одного из силовых цилиндров 12 управления может быть предусмотрено приводное устройство 28. В показанном на фиг.1 примере выполнения центральный силовой цилиндр 12 управления оснащен таким приводным устройством 28 на уровне своей приводной коробки 26. Поскольку коробки передач (приводные коробки) каждой створки связаны между собой, это приводное устройство позволяет оператору по обслуживанию производить управление открытием и/или закрытием створок реверсора тяги, например, с помощью одной рукоятки. Доступ к приводному устройству 28 каждой створки может быть электрически связан с электронным блоком 18а, 18b управления таким образом, чтобы прерывать электропитание во время операций по обслуживанию с тем, чтобы избежать всякого риска несвоевременного выдвижения реверсора тяги.

Кроме того, электронные блоки 18а, 18b управления могут обмениваться данными между собой по линии 30 электрической связи типа шины. Этот обмен данными между двумя электронными блоками управления позволяет, в частности, обеспечить сравнение информации о текущих положениях двух створок. Могут быть предусмотрены механическая связь 32 между двумя створками 10а, 10b и гибкий вал 34 синхронизации, соединяющий между собой силовые цилиндры каждой створки, для облегчения синхронизации перемещения двух створок.

Реверсор тяги содержит три уровня фиксации, что позволяет обеспечивать независимое удерживание реверсора тяги.

Первый уровень фиксации выполняется механическим фиксирующим устройством 36, называемым первичным фиксатором, который связан с каждой створкой реверсора тяги. Каждый первичный фиксатор установлен непосредственно на электродвигателе 14а, 14b и управляется электронным блоком 18а, 18b управления. Эти первичные фиксаторы 36 позволяют обеспечивать независимую фиксацию створок, с которыми они связаны. В качестве примера они могут быть выполнены в виде дискового тормоза или блокирующего устройства, препятствующего движению передаточного вала.

С учетом того, что две створки связаны механически посредством связей 32 и 34, первичный фиксатор 36 одной из створок соответствует второму уровню фиксации для другой створки, для которой он соответственно образует вторичный фиксатор. Вторичный фиксатор предназначен для обслуживания соответствующей створки в случае отказа первичного фиксатора. Таким образом, если фиксатор одной из створок рассматривать как первичный фиксатор, фиксатор другой створки может рассматриваться как вторичный фиксатор и наоборот.

Третий уровень фиксации обеспечивается упорным фиксатором 38, называемым третичным фиксатором, который расположен на боковом краю каждой створки или одной створки. Эти третичные фиксаторы могут быть связаны с электронными блоками 18а, 18b управления, с вычислительным устройством 20 FADEC и/или непосредственно с кабиной самолета с тем, чтобы обеспечивать достаточную безопасность функционирования в различных типовых ситуациях. Действительно, будучи связанными с устройством FADEC или с кабиной самолета, третичные фиксаторы остаются действующими даже в случае отказа электронных блоков 18а, 18b управления. Они позволяют осуществить управление створками реверсора тяги в случае отказа первичного и вторичного фиксаторов.

Кроме того, реверсор тяги по изобретению содержит, по меньшей мере, один датчик (детектор) на каждую створку, измеряющий, по меньшей мере, одну характеристику положения створки 10а, 10b. Эти датчики (детекторы), которые позволяют контролировать открытое или закрытое положение каждой створки реверсора тяги, связаны электрически с тем электронным блоком 18а, 18b управления, который управляет положением данной створки. Электрическое питание датчиков обеспечивается от электронных блоков управления.

Предпочтительно реверсор тяги содержит на каждую створку 10а, 10b комплект датчиков, включая первый датчик 40, измеряющий характеристику положения створки, второй датчик 42, обеспечивающий данные о состоянии первичного фиксатора 36, и третий датчик 43, обеспечивающий данные о состоянии третичного фиксатора 38.

Первый датчик 40, измеряющий характеристику положения створки, расположен, например, на уровне коробки 26 зубчатых передач одного из силовых цилиндров 12 створки. Первый датчик 40 связан с электронным блоком 18а, 18b управления для передачи ему данных о положении створки.

Предпочтительно первый датчик 40 непрерывно измеряет положение силового цилиндра 12 управления, с которым он связан. В качестве примера, первый датчик является электрическим датчиком углового перемещения типа "резольвера" (resolver). Этот датчик позволяет получать электрический сигнал, характеризующий угловое положение ротора (на чертежах не показан) коробки 26 передач, установленной на силовом цилиндре 12 управления, с которым связан датчик.

Непрерывное измерение, обеспечиваемое таким датчиком углового перемещения, позволяет знать в каждый данный момент положение силового цилиндра управления и за счет этого управлять синхронизацией створок во время их перемещений. Практически такое измерение положения позволяет обнаруживать любое рассогласование положения между двумя створками 10а, 10b и соответственно регулировать скорость вращения двух электродвигателей 14а, 14b через посредство электронных блоков 18а, 18b управления для достижения правильного перемещения реверсора тяги.

С другой стороны, непрерывное измерение положения каждой створки позволяет обнаруживать случайную блокировку или заклинивание одной створки намного раньше по сравнению с простыми контактными датчиками. Это позволяет избежать силового воздействия электродвигателей на створки для их перемещения, что обычно ведет к еще большей блокировке или заклиниванию. Таким образом, использование датчиков углового перемещения обеспечивает автоматическую защиту реверсора тяги, способствуя снижению возможных повреждений до минимума. Следовательно, минимизируются и затраты на соответствующий ремонт. И, наконец, непрерывное измерение является средством обнаружения случайного несрабатывания фиксаторов 36, 38, которое не было бы выявлено; тем самым повышается безопасность.

Вторые и третьи датчики 42, 43 могут быть детекторами состояния первичного фиксатора и третичного фиксатора, которые информируют электронные блоки 18а, 18b управления каждой створкой о состоянии фиксации или освобождения от фиксации по каждому фиксатору. Вторые и третьи датчики 42, 43 связаны с электронными блоками 18а, 18b управления для передачи им данных о состоянии фиксаторов. В качестве примера датчики могут быть датчиками приближения оптического или магнитного типа или механическими контактными датчиками.

Как показано на фиг.2, датчики 40, 42, 43 каждой створки 10а, 10b передают (по линиям 44 связи) тому электронному блоку 18а, 18b управления, который управляет данной створкой, данные о положении створки и о состоянии каждого первичного и третичного фиксатора. Электронные блоки 18а, 18b, которые связаны между собой линией 30 электрической связи (см. фиг.1), обмениваются данными о положении каждой створки и о состоянии каждого первичного и третичного фиксатора (линии 46 связи), так что каждый электронный блок управления получает данные от двух комплектов датчиков.

Таким образом, каналы 20а, 20b связи вычислительного устройства 20 FADEC, которые связаны с каждым электронным блоком 18а, 18b управления, получают данные от двух комплектов датчиков 40, 42, 43 (линии 48 связи) и индивидуально информируются о положении каждой створки 10а, 10b и о состоянии каждого первичного и третичного фиксатора. При этом каждый электронный блок 18а, 18b управления посылает также данные относительно своего собственного функционирования соответствующему каналу 20а, 20b связи вычислительного устройства FADEC (линии 48 связи). Каналы связи вычислительного устройства FADEC могут обмениваться данными между собой (линии 50 связи). Одновременно электронное вычислительное устройство FADEC с полной ответственностью передает в кабину самолета данные о положении двух створок 10а, 10b и о состоянии каждого первичного и третичного фиксатора, а также данные о функционировании двух электронных блоков 18а, 18b управления (линии 52 связи).

Таким образом, благодаря этому перекрестному получению данных реверсор тяги по изобретению позволяет постоянно информировать систему управления реверсором тяги о положении двух створок реверсора и о функционировании двух электронных блоков управления, в том числе во всех случаях отказа.

Далее будет рассмотрено действие устройства в различных ситуациях отказов.

Случай отказа одного из электронных блоков 18а, 18b управления: данные о состоянии выхода из строя этого электронного блока управления передаются в соответствующий канал 20а, 20b связи вычислительного устройства FADEC, с которым связан этот электронный блок управления. Поскольку каждый электронный блок управления получает данные о положении двух створок 10а, 10b, эти данные передаются в канал 20а, 20b связи вычислительного устройства FADEC, с которым связан оставшийся электронный блок управления. Кроме того, поскольку два канала 20а, 20b связи вычислительного устройства FADEC обмениваются данными, каждый из них будет информирован о состоянии системы управления реверсором тяги.

Случай отказа одного из каналов 20а, 20b связи вычислительного устройства FADEC: поскольку каждый канал связи вычислительного устройства FADEC получает данные о положении двух створок и режиме функционирования двух электронных блоков управления, эти данные будут передаваться системе управления реверсором тяги оставшимся каналом связи вычислительного устройства FADEC.

Случай отказа одного из электронных блоков 18а, 18b управления и одного из каналов 20а, 20b связи вычислительного устройства FADEC, связанных с одной и той же створкой 10а, 10b: этот случай отказа соответствует описанному выше случаю отказа одного канала связи вычислительного устройства FADEC. При этом оставшийся канал связи вычислительного устройства FADEC передает данные системе управления реверсором тяги.

И, наконец, возможен случай отказа одного из электронных блоков 18а, 18b управления и одного из каналов 20а, 20b связи вычислительного устройства FADEC, которые не связаны с одной и той же из двух створок 10а, 10b. Для этого случая предусмотрено, что каждый электронный блок управления связан с каждым каналом связи вычислительного устройства FADEC таким образом, что оставшийся канал связи вычислительного устройства FADEC получает все данные, необходимые для передачи системе управления реверсором тяги. Соответствующие линии 54 передачи данных между электронными блоками управления и каналами связи вычислительного устройства FADEC показаны на фиг.2 штриховыми линиями.

1. Реверсор тяги для авиационного турбореактивного двигателя, содержащий

две створки (10а, 10b), выполненные с возможностью перемещения между положениями, соответствующими открытому и закрытому положениям реверсора тяги, причем каждая из указанных створок управляется электронным блоком (18а, 18b) управления, и

по меньшей мере, один датчик (40, 42, 43) на каждую створку, измеряющий, по меньшей мере, одну характеристику положения указанной створки и связанный с электронным блоком управления, который управляет данной створкой, для передачи ему характеристики положения створки, а электронные блоки управления связаны между собой для обмена указанной характеристикой положения,

отличающийся тем, что дополнительно содержит электронное вычислительное устройство (20) управления с полной ответственностью, содержащее два канала (20а, 20b) связи, каждый из которых связан с двумя электронными блоками (18а, 18b) управления для получения от каждого из них характеристики положения каждой из створок и данных о режиме функционирования каждого из электронных блоков управления, причем каналы связи связаны между собой для обмена характеристиками положения створок и данными о режиме функционирования электронных блоков управления, с возможностью постоянного информирования пилота самолета о положении указанных створок и о режиме функционирования электронных блоков управления, даже в случае отказа одного из указанных электронных блоков управления и одного из каналов связи электронного вычислительного устройства управления с полной ответственностью.

2. Реверсор тяги по п.1, отличающийся тем, что каждая створка выполнена с возможностью перемещения под действием, по меньшей мере, одного силового цилиндра (12) управления, а реверсор тяги содержит для каждой створки первый датчик (40), расположенный на уровне, по меньшей мере, одного силового цилиндра управления с возможностью измерения положения силового цилиндра управления.

3. Реверсор тяги по п.2, отличающийся тем, что первый датчик (40) непрерывно измеряет положение силового цилиндра управления.

4. Реверсор тяги по п.2 или 3, отличающийся тем, что с каждой створкой связан механический фиксатор (36), обеспечивающий удержание указанной створки, при этом реверсор тяги содержит для каждой створки второй датчик (42), обеспечивающий данные о состоянии механического фиксатора.

5. Реверсор тяги по п.4, отличающийся тем, что с каждой створкой связан упорный фиксатор (38), позволяющий обеспечить удержание створки, при этом реверсор тяги содержит для каждой створки третий датчик (43), обеспечивающий данные о состоянии упорного фиксатора.