Барабан, образующий, в частности, ротор турбомашины, компрессор и турбореактивный двигатель, содержащие этот барабан

Иллюстрации

Показать всеГруппа изобретений относится к роторам турбомашин, используемых, в частности, в авиации, в которых барабан (124) в форме, по существу, цилиндрического тела вращения вокруг продольной оси изготовлен из металлического сплава и имеет между своими передним и задним концами (124b) криволинейный профиль. Этот профиль образован кольцевой обечайкой, расположенной вокруг указанной продольной оси, и расположен в радиальном направлении в обе стороны от поверхности вращения, имеющей образующую (134). При этом задний конец (124b) снабжен элементом жесткости. В качестве отличительной особенности указанный элемент жесткости снабжен, по меньшей мере, одним композитным элементом (140), установленным на заднем конце (124b) барабана и содержащим волокна и матрицу из полимерного материала. Предпочтительно барабан предназначен для формирования ротора компрессора низкого давления. 3 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к роторам турбомашин, используемых, в частности, в авиации.

Более конкретно, настоящее изобретение относится к изготовлению моноблочного барабана, образующего ротор турбомашины, в частности, для компрессоров осевого типа, особенно компрессоров, работающих при низких давлениях. Определение "моноблочный" означает в контексте изобретения, что барабан представляет собой единую деталь или состоит из нескольких деталей, неразъемно соединенных между собой.

Уровень техники

Компрессоры указанного типа, используемые, в частности, в турбореактивных двигателях, включают в себя ротор, в котором вместо последовательности отдельных дисков, расположенных один за другим, используется цельный барабан, предназначенный для установки нескольких венцов лопаток различных ступеней (см., например, патенты США №4016636 и №4483054).

В известных роторах подобного типа на этом едином барабане имеются выемки, выполненные посредством механической обработки и служащие для образования между двумя соседними ступенями пространства, в которое входят лопатки неподвижных ступеней, соединенных с неподвижной частью, представляющей собой корпус.

Рабочие лопатки обычно соединяются с барабаном индивидуально при помощи расположенных через равные промежутки пазов, число которых бывает равно числу лопаток, а форма соответствует форме хвостовика лопаток. Это позволяет зафиксировать лопатки в радиальном направлении; например, для этого может использоваться соединение типа "ласточкин хвост". Фиксация хвостовика лопатки от перемещения по отношению к пазу, в частности, в осевом направлении, обычно достигается для каждой лопатки в отдельности при помощи системы брусков, шплинтов, скоб, фланцев, прокладок и т. п.

Ротор известного компрессора, описанный в патентном документе ЕР 1013889, F01D 11/08, 28.06.2000 (и в эквивалентном ему документе US 6203273), содержит металлический барабан моноблочного типа, изготовленный путем механической обработки кованой заготовки и снабженный задним элементом жесткости, необходимым для снижения радиальных деформаций, т. е. для повышения стойкости барабана к напряжениям, в частности к напряжениям радиального сжатия, которые создаются в процессе работы турбомашины.

Этот элемент жесткости (обозначенный, как 134 на фиг.3 указанного патентного документа) выполняется на поверхности барабана в форме радиального выступа, направленного внутрь (к продольной оси), и образует, таким образом, зону, обладающую толщиной в радиальном направлении, достаточной для механического сопротивления нагрузкам. Эта зона составляет часть, имеющую обычно меньший диаметр внутреннего отверстия, чем остальная часть барабана.

Как правило, такие барабаны изготавливаются из титановых сплавов, обеспечивающих сопротивление термическим и механическим напряжениям, которые испытывают роторы турбомашин.

Для использования в авиационной промышленности, где конструкторы обычно стремятся к уменьшению массы деталей, такие барабаны для установки лопаток делаются с уменьшенной толщиной в радиальном направлении как в местах крепления хвостовиков лопаток, так и в местах расположения выемок.

Тем не менее, несмотря на такую форму и уменьшенную толщину, исходная кованая заготовка должна быть достаточно толстой для создания в задней части элемента жесткости. Изготовление подобной заготовки требует, таким образом, значительного количества исходного материала. Это увеличивает затраты как на сам исходный материал, так и на его последующую обработку, причем к этим затратам добавляются также существенные потери материала в процессе подобной обработки.

Другая применяемая технология позволяет избежать использования толстой кованой заготовки: речь идет о присоединении посредством сварки (в частности, электроннолучевой сварки) дополнительного элемента жесткости. Однако эта технология требует, во-первых, изготовления (посредством ковки и последующей механической обработки) дополнительной детали и, во-вторых, производства длительных и дорогостоящих сварочных работ.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании барабана, позволяющего устранить описанные выше проблемы известных решений, соответствующих уровню техники.

С этой целью в рамках настоящего изобретения предлагается барабан в форме по существу цилиндрического тела вращения вокруг продольной оси, предназначенный, в частности, для формирования ротора, изготовленный из металлического сплава и имеющий между своим передним концом и своим задним концом криволинейный профиль. Данный профиль образован кольцевой обечайкой, расположенной вокруг указанной продольной оси, и находится в радиальном направлении по обе стороны от поверхности вращения, сформированной образующей цилиндра. Задний конец барабана снабжен элементом жесткости.

Согласно изобретению элемент жесткости снабжен, по меньшей мере, одним композитным элементом, установленным на заднем конце барабана и содержащим волокна и матрицу из полимерного материала.

Таким образом, понятно, что наличие указанного композитного элемента позволяет использовать, взамен известного элемента жесткости, материал, обладающий механической прочностью не меньшей, чем указанный металлический сплав, но при этом более легкий. Такой элемент жесткости отличается также простотой в изготовлении.

Настоящее решение характеризуется многочисленными преимуществами, главным образом, в отношении изготовления (снижением затрат на материалы и их механическую обработку), а также достигаемым таким образом снижением массы барабана.

Предпочтительно барабан содержит первую металлическую часть, изготовленную в виде единой детали, в частности, методом ковки и механической обработки, и вторую часть, сформированную элементом жесткости. В наиболее эффективном варианте барабан, соответствующий настоящему изобретению, состоит только из этих двух частей, что дает экономически наиболее выгодное решение и обеспечивает необходимую стойкость к напряжениям, в частности, механическим и термическим.

Согласно первому примеру осуществления барабана по изобретению, его задний конец ограничивает открытый радиально наружу кольцевой паз, ось которого совпадает с указанной продольной осью. Композитный элемент имеет при этом кольцевую форму, намотан вокруг заднего конца барабана и размещен в указанном пазу. Такое решение позволяет получить единый элемент жесткости, способствующий общему укреплению барабана по отношению к воздействующим на него силам, в частности центробежным силам, направленным радиально наружу и стремящимся деформировать барабан.

В соответствии со вторым примером осуществления барабана по изобретению, его задний конец образует ряд аксиальных выступов, а элемент жесткости образован, по меньшей мере, одним композитным элементом, сформированным, посредством намотки, в виде насадки, установленной на одном из указанных выступов. Такое решение, в котором используется столько же композитных элементов в виде насадок, сколько имеется выступов, имеет то преимущество, что в случае повреждения одного или нескольких композитных элементов, оно делает возможной локальную замену только поврежденного композитного элемента (или элементов).

Предпочтительно указанный элемент жесткости расположен эксцентрично относительно указанной образующей. В частности, элемент жесткости может быть смещен эксцентрично радиально наружу относительно образующей. Это решение позволяет увеличить эффективность при наличии напряжений, вызванных вращением барабана.

В предпочтительном варианте композитный элемент сформирован из длинных наматываемых углеродных волокон, заключенных в матрицу из термореактивной смолы, предпочтительно типа эпоксидной смолы. Настоящее изобретение распространяется также на центробежный осевой компрессор, содержащий в качестве ротора барабан описанного типа, на котором укреплены рабочие лопатки.

Наконец, настоящее изобретение распространяется также на газотурбинный, в частности, турбореактивный двигатель, содержащий компрессор описанного типа.

Краткое описание чертежей

Другие преимущества и особенности настоящего изобретения станут ясны из нижеследующего описания примера осуществления изобретения, приводимого со ссылками на прилагаемые чертежи. На чертежах:

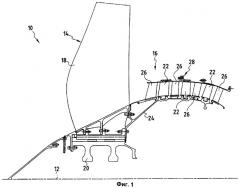

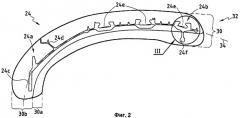

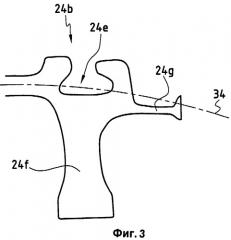

фиг.1 изображает в частичном разрезе переднюю часть турбореактивного двигателя с вентилятором и компрессором низкого давления, оснащенным барабаном согласно наиболее близкому аналогу, известному из уровня техники, фиг.2 изображает в увеличенном виде часть барабана по фиг.1, фиг.3 изображает в увеличенном виде задний конец барабана по фиг.2, на котором виден элемент жесткости,

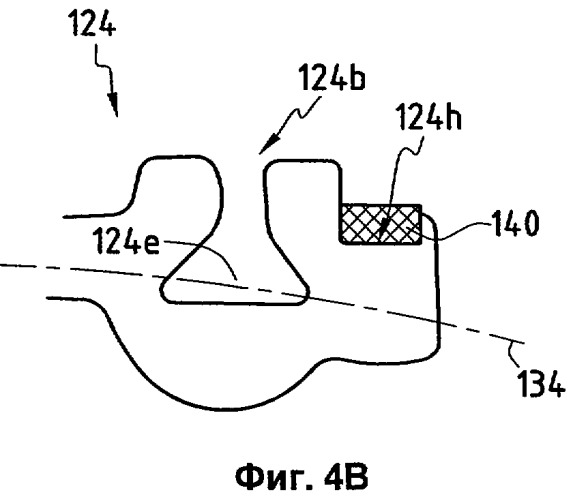

фиг.4А и 4В изображают два варианта выполнения барабана согласно первому примеру осуществления изобретения,

фиг.5А и 5В изображают два варианта выполнения барабана согласно второму примеру осуществления изобретения.

Осуществление изобретения

На фиг.1 представлена на виде в разрезе половина передней части 10 известного турбореактивного двигателя, расположенная по одну сторону от продольной оси 12, образующей ось вращательной симметрии различных элементов, в частности различных подвижных элементов турбореактивного двигателя.

На фиг.1 среди различных элементов, расположенных с осевым смещением вокруг продольной оси 12 и составляющих традиционную структуру такого турбореактивного двигателя, можно видеть вентилятор 14 и компрессор 16 низкого давления.

Вентилятор 14 включает в себя ряд радиально расположенных лопастей 18, установленных на кольцеобразном диске 20: на фиг.1 видна лишь одна из этих лопастей 18. Подразумевается, что диск 20 и лопасти 18 вращаются вокруг продольной оси 12 турбореактивного двигателя.

Направление воздушного потока определяет положение передней (слева на фиг.1) и задней (справа на фиг.1) частей двигателя.

Для большей наглядности на чертеже не показаны другие обычные элементы подобного турбореактивного двигателя, в частности элементы, расположенные за компрессором 16 по направлению потока, и элементы, расположенные далее по радиусу от продольной оси 12.

Компрессор 16 содержит несколько венцов (рядов) рабочих (вращающихся) лопаток 22, установленных на диске или барабане 24, жестко связанном с диском 20 вентилятора.

На фиг.1 представлены три венца рабочих лопаток 22, которые установлены между пятью рядами неподвижных (статорных) лопаток 26, укрепленных на корпусе 28.

Барабан 24, который более наглядно показан на фиг.2, от своего переднего конца 24а до своего заднего конца 24b, расположенного на фиг.2 справа, имеет форму цилиндра вращения вокруг продольной оси 12. Передний конец 24а выполнен с возможностью соединения (например, крепления посредством болтов) с кольцевым диском 20 вентилятора 14 (см. фиг.1) при помощи фланцев 24с и 24d.

На участке между своим передним концом 24а и своим задним концом 24b моноблочный барабан 24 содержит три ряда пазов 24е, предназначенных для установки в них хвостовиков рабочих лопаток 22, имеющих соответствующую форму.

Как хорошо видно из фиг.3, представляющей в увеличенном масштабе вид заднего конца 24b, элемент жесткости 24f находится возле этого заднего конца 24b на продолжении радиальной оси паза 24е, расположенного на барабане 24 последним по направлению воздушного потока.

Согласно известному решению этот элемент жесткости 24f образован радиальным расширением, т. е. выступом, направленным в сторону продольной оси 12 для образования внутреннего кольцевого ребра жесткости, значительно повышающего механическую прочность барабана 24, особенно по отношению к силам радиального сжатия.

В классическом исполнении задний конец 24b оканчивается аксиальным кольцевым выступом 24g, продолжающим в направлении, параллельном оси, элемент жесткости 24f и элемент, ограничивающий паз 24е, расположенный на барабане 24 последним по направлению воздушного потока.

Как видно из фиг.2, между своим передним концом 24а и своим задним концом 24b барабан 24 имеет профиль, образованный кольцевой обечайкой 30, расположенной вокруг продольной оси 12.

Точнее говоря, профиль вращения барабана 24 находится по обеим сторонам от средней поверхности вращения, образованной вращением образующей цилиндра, т.е. кривой 34, вокруг продольной оси 12.

Как можно видеть из фиг.2, барабан, выполненный в соответствии с известными решениями, заметно отступает от этой образующей линии 34 лишь в нескольких зонах, а именно, в области крепежных фланцев 24с и 24d, а также элемента жесткости 24f.

Согласно классической технологии барабан 24 изготавливается из единой кованой заготовки, что требует изготовления (как правило, методом отливки) болванки, обладающей вращательной симметрией и имеющую форму и объем, примерно соответствующие кольцевой фигуре 30, представленной на фиг.2.

Если разделить эту замкнутую фигуру 30 на радиально-внутреннюю часть 30а, которая соответствует количеству материала, необходимому для последующего изготовления элемента жесткости 24f, и радиально-внешнюю часть 30b, соответствующую остальной части фигуры 30, легко увидеть, что, исключив из исходной заготовки элемент жесткости 24f, можно добиться значительной экономии материала, доходящей примерно до трети его общего количества.

Имея в виду это обстоятельство, настоящее изобретение позволяет модифицировать известный элемент жесткости 24f в соответствии с решением, представленным на фиг.4А-5В.

В дальнейшем описании решения по настоящему изобретению элементы, уже описанные применительно к известному решению, обозначаются номерами, увеличенными на 100.

Как видно из этих чертежей, элемент жесткости 24f, имеющийся в известных решениях, полностью устраняется и заменяется композитным элементом 140, установленным на заднем конце 124b барабана.

В сущности, настоящее изобретение предлагает использование композитного материала, содержащего волокна и матрицу, для изготовления элемента жесткости, способного выдерживать механические и термические напряжениям и, следовательно, заменить металлический элемент жесткости 24f, известный из уровня техники.

Используемые волокна предпочтительно являются длинными наматываемыми волокнами, которые придают композитному элементу 140 высокую механическую прочность, в особенности жесткость. Предпочтительно использование углеродных волокон, однако возможно также использование волокон из других материалов, таких как бор, кремний, карбид бора и карбид кремния.

Полимерная матрица позволяет сформировать композитный элемент 140, обладающий низкой плотностью и определенной механической упругостью. Предпочтительно использование углеродных эпоксидных смол; для изготовления композитного элемента 140 могут также использоваться полиимидные смолы и смолы на основе нейлона или полибензимидазола.

Согласно первому примеру осуществления, представленному на фиг.4А и 4В, кольцевой аксиальный выступ 24g, образующий часть барабана и расположенный на его заднем конце, ограничивает кольцевой паз 124h, расположенный вокруг продольной оси 12 и радиально открытый наружу (т.е. в направлении от продольной оси 12) таким образом, что в нем может быть размещен композитный элемент 140.

Согласно первому варианту выполнения по фиг.4А, кольцевой паз 124h расположен по обе стороны от образующей 134.

Согласно второму варианту выполнения по фиг.4В, кольцевой паз 124h смещен наружу относительно образующей линии 134; таким образом, расположенный в нем композитный элемент 140, формирующий элемент жесткости, также оказывается смещенным относительно этой образующей линии 134. Такое предпочтительное решение позволяет повысить механическую прочность барабана данной конструкции.

Согласно второму примеру осуществления, представленному на фиг.5А и 5В, задний конец 124b барабана снабжен в своей задней части несколькими аксиальными выступами 124i, равномерно разнесенными вокруг продольной оси 12.

Каждый из этих аксиальных выступов 124i предназначен для установки на него композитного элемента 140, сформированного, посредством намотки, в виде насадки.

Насадка, образованная композитным элементом 140, сформированным посредством намотки, может иметь отверстия на каждом своем конце или, в предпочтительном варианте, изображенном на фиг.5А и 5В, иметь U-образное сечение, позволяющее надевать ее на аксиальный выступ 124i.

Эта насадка может иметь форму кругового цилиндра с осью 136, параллельной продольной оси 12, или же цилиндра с вытянутым поперечным сечением, например, овальной, продолговатой или иной формы.

Согласно первому варианту второго примера осуществления, представленному на фиг.5А, центры аксиальных выступов 124i и композитных элементов 140 центрированы относительно образующей 134.

Во втором варианте второго примера осуществления, представленном на фиг.5В, центры аксиальных выступов 124i и композитных элементов 140 смещены относительно образующей 134 в направлении от продольной оси 12 для улучшения рабочих характеристик и механической прочности.

При использовании любого из представленных примеров осуществления подразумевается, что длинные волокна композитного элемента 140 должны быть намотаны либо по окружности вокруг самой продольной оси 12 (фиг.4А и 4В), либо по окружности вокруг оси 136, параллельной этой продольной оси 12 и составляющей центральную ось композитного элемента 140 (фиг.5А и 5В).

Очевидно также, что настоящее изобретение позволяет значительно снизить себестоимость производства барабана 124 по сравнению с существующими технологиями, обеспечивая, в то же время, упрощение способа его изготовления и обеспечение его характеристик, таких как механическая и термическая прочность, по меньшей мере, на том же уровне, что и в случае барабанов в соответствии с решениями, известными из уровня техники.

1. Барабан (124), несущий лопатки (22), выполненный в форме, по существу, цилиндрического тела вращения вокруг продольной оси (12), предназначенный, в частности, для формирования ротора, изготовленный из металлического сплава и имеющий между своим передним концом (24а) и своим задним концом (24b; 124b) криволинейный профиль, который образован кольцевой обечайкой (30), расположенной вокруг указанной продольной оси (12), причем указанный профиль находится в радиальном направлении по обе стороны от поверхности вращения, сформированной образующей (134) цилиндра, а задний конец (124b) барабана снабжен элементом жесткости, отличающийся тем, что указанный элемент жесткости снабжен, по меньшей мере, одним композитным элементом (140), установленным на заднем конце (124b) барабана, причем указанный композитный элемент (140) содержит волокна и матрицу из полимерного материала.

2. Барабан (124) по п.1, отличающийся тем, что содержит первую металлическую часть, изготовленную в виде единой детали, и вторую часть, сформированную элементом жесткости.

3. Барабан (124) по п.1 или 2, отличающийся тем, что его задний конец ограничивает открытый радиально наружу кольцевой паз (124h), ось которого совпадает с указанной продольной осью, а композитный элемент (140) имеет кольцевую форму, намотан вокруг указанного заднего конца (124b) и размещен в указанном пазу (124h).

4. Барабан (124) по п.1 или 2, отличающийся тем, что его задний конец (124b) образует ряд аксиальных выступов (124i), а элемент жесткости образован, по меньшей мере, одним композитным элементом (140), сформированным, посредством намотки, в виде насадки, установленной на одном из выступов (124i).

5. Барабан (124) по п.1 или 2, отличающийся тем, что элемент жесткости расположен эксцентрично относительно указанной образующей (134).

6. Барабан (124) по п.5, отличающийся тем, что элемент жесткости эксцентрично смещен радиально наружу относительно указанной образующей (134).

7. Барабан (124) по п.1, отличающийся тем, что композитный элемент сформирован из длинных наматываемых углеродных волокон, заключенных в матрицу из термореактивной смолы.

8. Барабан (124) по п.7, отличающийся тем, что термореактивная смола принадлежит к эпоксидным смолам.

9. Центробежный осевой компрессор (16), содержащий в качестве ротора барабан (124), который выполнен в соответствии с любым из предыдущих пунктов и на котором укреплены рабочие лопатки (22).

10. Газотурбинный, в частности, турбореактивный двигатель, содержащий компрессор (16), выполненный в соответствии с п.9.