Способ измерения поверхностного натяжения металлов в твердой фазе

Иллюстрации

Показать всеИзобретение относится к способам и техническим средствам измерения физико-химических констант вещества, а именно поверхностного натяжения металлов в твердой фазе. Техническим результатом изобретения является повышение точности измерения. Способ измерения поверхностного натяжения металлов в твердой фазе включает нагрев нитеобразного образца в локальной точке до заданной температуры ползучести путем создания с двух сторон данной точки противоположно направленного градиента температуры с последующим определением возникающего при этом в зоне ползучести образца стягивающего усилия. Образец изготавливают в виде перевернутой буквы П, нагревают его до заданной температуры, а градиент температуры в образце создают путем отвода тепла. Коэффициент поверхностного натяжения металлов в твердой фазе определяют по установленной формуле. 2 ил.

Реферат

Изобретение относится к способам и техническим средствам определения физико-химических констант вещества, а именно его поверхностного натяжения.

Известны различные способы определения поверхностного натяжения металлов в твердом состоянии, которые сводятся к измерению оптическим способом расстояния между двумя метками, нанесенными на нагруженные и вертикально подвешенные в термостате образцы до и после отжига (Хоконов Х.Б. Методы измерения поверхностной энергии и натяжения металлов и сплавов в твердом состоянии // Поверхностные явления в расплавах и возникающих из них твердых фазах. - Кишинев. - Штиинца. - 1974. - С.196-249). Данные методы называют методами нулевой ползучести.

Основными недостатками известных способов является низкая производительность и высокая относительная погрешность измерений (˜15%).

Наиболее близким по технической сущности к заявляемому объекту является способ определения поверхностного натяжения металлов в твердой фазе, заключающийся в том, что достигают равновесия механического рычага перемещением компенсационного груза вдоль правого плеча механического рычага, на торце которого прикреплено зеркальце, составляющее вместе с осветителем и шкалой оптическую систему отсчета, нагревают нитеобразный образец в локальной точке до заданной температуры ползучести путем создания с двух сторон данной точки противоположно направленного градиента температуры с последующим определением возникающего при этом в зоне ползучести образца стягивающего усилия, регистрируют перемещение зайчика по шкале, возникающее при нарушении равновесия механического рычага стягивающим усилием, перемещают компенсационный груз влево до тех пор, пока стягивающее усилие не будет компенсировано моментом сил на рычаге, и измеряют перемещение Δl компенсационного груза (Авторское свидетельство СССР №408198, Кл. G01N 13/02, 1974, ПРОТОТИП).

Градиент температуры с максимумом в центральной части образца необходим для сужения области ползучести образца с тем, чтобы уменьшить неконтролируемое влияние энергии границ зерен на измеряемую величину.

К недостаткам известного устройства можно отнести невозможность создания высокого градиента температуры в образце вследствие его большой теплопроводности, а также теплопроводности самого нагревательного элемента. При этом в результате расширения области ползучести в нее попадает значительное количество зерен, энергия границ которых искажает полученные результаты, снижая их достоверность.

Кроме того, при нагреве образца образуются пары посторонних веществ, которые, адсорбируясь на поверхность образца, оказывают существенное влияние на измеряемую величину.

Следует отметить, что известный способ не позволяет проводить определение поверхностного натяжения тугоплавких металлов вследствие ограниченности температурных возможностей нагревательного элемента.

Техническим результатом от использования заявленного способа является повышение точности определения поверхностного натяжения твердых металлов путем исключения неконтролируемого влияния энергии границ зерен, а также паров нагревательного элемента на поверхностное натяжение образцов исследуемых металлов, а также создание условий для проведения измерений при высоких температурах.

Технический результат достигается тем, что в известном способе определения поверхностного натяжения металлов в твердой фазе, заключающемся в том, что достигают равновесия механического рычага перемещением компенсационного груза вдоль правого плеча механического рычага, на торце которого прикреплено зеркальце, составляющее вместе с осветителем и шкалой оптическую систему отсчета, нагревают нитеобразный образец в локальной точке до заданной температуры ползучести путем создания с двух сторон данной точки противоположно направленного градиента температуры с последующим определением возникающего при этом в зоне ползучести образца стягивающего усилия, регистрируют перемещение зайчика по шкале, возникающее при нарушении равновесия механического рычага стягивающим усилием, перемещают компенсационный груз влево до тех пор, пока стягивающее усилие не будет скомпенсировано моментом сил на рычаге, и измеряют перемещение Δl компенсационного груза, образец изготавливают в виде перевернутой буквы П, нагревают его до заданной температуры путем пропускания через него электрического тока, градиент температуры в образце создают путем отвода тепла: сверху зажимами, прикрепленными к свободным концам перевернутого П-образного образца, а снизу - легким радиатором, изготовленным в виде изогнутой пластинки, навешиваемой на нижнюю горизонтальную часть образца, причем в отверстие радиатора заключено левое плечо механического рычага, определяют вес Р нижней части образца с радиатором и определяют коэффициент поверхностного натяжения о металлов в твердой фазе по формуле:

,

где d - диаметр образца при рабочей температуре, L - плечо рычага от точки опоры до образца, р - вес компенсационного груза.

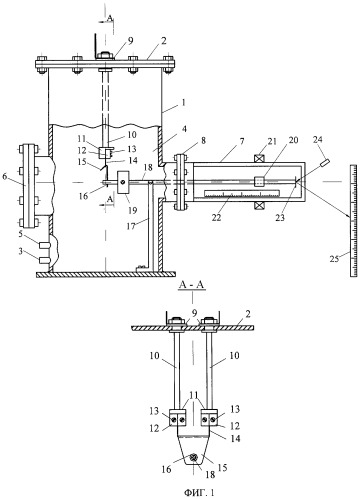

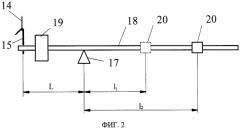

На фиг.1 представлена схема устройства, реализующего данный способ; на фиг.2 представлена конструкция механического рычага с уравновешивающими грузами.

Устройство содержит стальной цилиндрический корпус 1, снабженный крышкой 2, отводом 3 для подключения рабочей камеры 4 к вакуумным магистралям (вакуумные магистрали не показаны) и патрубком 5 для впуска в рабочую камеру 4 инертного газа. Стальной цилиндрический корпус 1 содержит иллюминатор 6, а также размещенный горизонтально прозрачный стакан 7, прикрепленный к стальному цилиндрическому корпусу 1 с помощью фланцевого соединения 8. Через крышку 2 (см. вид по А-А, фиг.1) с помощью вакуумных уплотнителей 9 в рабочую камеру 4 введены два металлических держателя 10. Верхние концы держателей 10 подключены к внешнему источнику электрического тока (источник тока не показан), а нижние снабжены металлическими зажимами 11. К зажимам 11 с помощью прижимных пластин 12 и винтов 13 прикреплены концы нитеобразного образца 14, выполненного в виде перевернутой буквы «П». На нижнюю горизонтальную часть нитеобразного образца 14 навешен радиатор 15, который изготовлен в виде изогнутой пластинки, при этом свисающая часть пластинки содержит отверстие 16. Внутри рабочей камеры 4 на опоре 17 размещен механический рычаг 18, свободный конец которого выполнен из токонепроводящего материала и заключен в отверстие 16 радиатора 15. Левое плечо механического рычага 18, расположенное между опорой 17 и радиатором 15, содержит неподвижный груз 19, а другое плечо, размещенное внутри прозрачного цилиндрического корпуса 7, содержит компенсационный груз 20, который может перемещаться вдоль правого плеча рычага 18 с помощью кольцеобразного электромагнита 21. Механический рычаг 18 изготовлен из неферромагнитного материала (в данном случае из молибдена), который сохраняет свою механическую упругость при рабочей температуре в камере. Компенсационный груз 20 изготовлен из ферромагнитного материала (никеля). Точное положение компенсационного груза 20 фиксируется визуально с помощью шкалы 22. На торце правого рычага прикреплено зеркальце 23. Зеркальце 23 вместе с осветителем 24 и шкалой 25 составляют оптическую систему отсчета, позволяющую обнаружить любое сжатие и растяжение образца по длине.

Предлагаемый способ реализуется следующим образом.

Перед началом проведения измерений рабочая камера 4 тщательно очищается. С нитеобразного образца 14, имеющего П-образную форму, и радиатора 15 снимается защитная пленка. Затем их поверхность протирается спиртом. После этого к зажимам 11 с помощью прижимных пластин 12 и винтов 13 крепится нитеобразный образец 14, который выполнен в виде перевернутой буквы «П». На нижнюю горизонтальную часть нитеобразного образца 14 навешивается радиатор 15, который изготовлен в виде изогнутой пластинки, при этом свисающая часть пластинки содержит отверстие 16. Для обеспечения эффективного отвода тепла от нитеобразного образца 14 радиатор 15 изготовлен из алюминия.

Закрепив концы нитеобразного образца 14 в зажимах 11 и навесив на него радиатор 15, левый конец механического рычага 18 устанавливают так, чтобы он входил в отверстие радиатора 16, слегка касаясь его своей нижней частью, но не оказывая при этом на него давления. Равновесие механического рычага 18 достигается перемещением компенсационного груза 20 вдоль его правого плеча с помощью кольцеобразного электромагнита 21, охватывающего прозрачный стакан 7 снаружи.

После этого рабочую камеру 4 через отвод 3 подключают к вакуумным магистралям и осуществляют ее откачку до давления 10-5 мм рт.ст. Затем рабочую камеру 4 заполняют аргоном с последующей откачкой до давления 10-5 мм рт.ст. После чего проводят трехчасовой отжиг нитеобразного образца 14 при температуре ˜0,9 Тпл, где Тпл - температура плавления нитеобразного образца. Далее плавно повышают температуру нитеобразного образца до тех пор, пока не наступит явление ползучести. При этом температура нитеобразного образца 14 контролируется пирометром, либо термопарой, расположенной вблизи образца (средства измерения температуры не показаны). При наступлении явления ползучести в нитеобразном образце возникает стягивающее усилие, которое воздействует на рычаг 18 и нарушает его равновесие. Это регистрируется перемещением «зайчика» по шкале 25. Чтобы остановить влияние явления ползучести на рычаг 17, компенсационный груз 20 с помощью кольцеобразного электромагнита 21 перемещается влево до тех пор, пока стягивающее усилие не будет скомпенсировано моментом силы на рычаге. В момент компенсации стягивающего усилия компенсационным грузом 20 «зайчик» по шкале 25 перестает двигаться. После этого измеряют перемещение Δl компенсационного груза 20 и определяют вес «Р» нижней части нитеобразного образца 14 с радиатором 15. Величина «Р» определяется путем отделения и взвешивания нижней части нитеобразного образца 14 с радиатором 15 после опыта. Отделение производится в месте образования шейки путем увеличения нагрузки на нитеобразный образец 14 перемещением компенсационного груза 20 влево с помощью кольцеобразного электромагнита 21. Затем, после нахождения значений «Р» и «Δl», определяют коэффициент поверхностного натяжения ((σ) по формуле

где d - диаметр образца при рабочей температуре; L - плечо рычага от точки опоры до образца; р - вес компенсационного груза; Р - вес нижней части образца с радиатором. Расчетная формула (1) учитывает наличие ползучести в обоих коленах образца.

Пример конкретного выполнения способа.

По предлагаемому способу было определено поверхностное натяжение (σ) ряда металлов в твердом состоянии, включая тугоплавкие. Полученные значения поверхностного натяжения металлов приведены в таблице 1.

| Таблица 1. | ||||

| Значения поверхностного натяжения металлов, полученные заявленным способом. | ||||

| Металл | Содержание основного компонента, % | Тпл, К | Топ, К | σ, мДж/м2 |

| W | 99,990 | 3650 | 3460±45 | 2690±22 |

| Мо | 99,990 | 2830 | 2612±34 | 2630±20 |

| Ir | 99,95 | 2727 | 2580±32 | 2720±23 |

| Hf | 99,95 | 2250 | 2110±28 | 1670±14 |

Здесь Tоп - температура опыта.

Таким образом, предлагаемый способ обеспечивают возможность определения поверхностного натяжения тугоплавких металлов в области высоких температур с относительной погрешностью менее 1%. При этом существенно повышаются точность и достоверность получаемых результатов, поскольку исключается наличие паров нагревательного элемента в рабочей камере.

Способ определения поверхностного натяжения металлов в твердой фазе, заключающийся в том, что достигают равновесия механического рычага перемещением компенсационного груза вдоль правого плеча механического рычага, на торце которого прикреплено зеркальце, составляющее вместе с осветителем и шкалой оптическую систему отсчета, нагревают нитеобразный образец в локальной точке до заданной температуры ползучести путем создания с двух сторон данной точки противоположно направленного градиента температуры с последующим определением возникающего при этом в зоне ползучести образца стягивающего усилия, регистрируют перемещение «зайчика» по шкале, возникающее при нарушении равновесия механического рычага стягивающим усилием, перемещают компенсационный груз влево до тех пор, пока стягивающее усилие не будет скомпенсировано моментом силы на рычаге, и измеряют перемещение Δl компенсационного груза, отличающийся тем, что образец изготавливают в виде перевернутой буквы П, нагревают его до заданной температуры путем пропускания через него электрического тока, градиент температуры в образце создают путем отвода тепла: сверху зажимами, прикрепленными к свободным концам П-образного образца, а снизу - легким радиатором, изготовленным в виде изогнутой пластинки, навешиваемой на нижнюю горизонтальную часть образца, причем в отверстие радиатора заключено левое плечо механического рычага, определяют вес Р нижней части образца с радиатором и определяют коэффициент поверхностного натяжения σ металлов в твердой фазе по формуле

,

где d - диаметр образца при рабочей температуре, L - плечо рычага от точки опоры до образца, р - вес компенсационного груза.