Способ и комплекс для обработки зерна, семян и помещений озоном

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству, а именно к способам и комплексам для обработки зерна, семян и помещений озоном. Способ включает размещение перфорированной трубы перед обработкой массы зерна и семян, находящихся в замкнутом объеме, или помещений, создание озоногазовой смеси, продувание озоногазовой смесью через перфорированную трубу массы зерна, семян или объема помещения, отбор после продувания вторичной озоногазовой смеси для повторного использования. Размещение перфорированной трубы производят путем поочередной стыковки n-ного количества перфорированных труб при их опускании. Размер отверстий в трубах выполняют увеличивающимся в направлении движения озоногазовой смеси. Первичную обработку объектов осуществляют озоногазовой смесью, которую вырабатывают путем смешивания озонокислородной смеси, получаемой в озонаторной установке, с газом-носителем, создавая при этом необходимые для обработки давление и концентрацию. При использовании для обработки объектов вторичной озоногазовой смеси ее подают для смешивания со вновь созданной озонокислородной смесью после выхода последней из озонаторной установки в объеме, необходимом для поддержания постоянной концентрации озона в озоногазовой смеси для обработки объектов. После окончания обработки излишнюю озоногазовую смесь разлагают в деструкторе. Озон, генерируемый в озоногазовой установке, получают концентрацией 90-200 г/м3. Комплекс включает перфорированную трубу, озонаторную установку и сообщенную с вытяжным вентилятором отводящую трубу, выход которой выполнен в крыше или боковых стенах, ограничивающих объем над массой зерна, семян или помещений. Комплекс также имеет устройство смешивания озона с атмосферным воздухом, устройство подготовки вторичной озоногазовой смеси и деструктор. Озонаторная установка выполнена в виде генератора кислорода, генератора озона, высокочастотного высоковольтного источника питания и холодильной машины. Выход озонаторной установки соединен с первым входом устройства смешивания, включающего напорный вентилятор. Выход устройства смешивания подключен к перфорированной трубе. Выход вытяжного вентилятора соединен с входом устройства подготовки вторичной озоногазовой смеси и входом деструктора. Выход устройства подготовки вторичной озоногазовой смеси соединен со вторым входом устройства смешивания. Использование изобретения позволит повысить эффективность обработки озоном зерна, семян и помещений. 2 н. и 10 з.п.ф-лы, 9 ил.

Реферат

Изобретение относится к сельскому хозяйству, а именно к способам и комплексам для обработки зерна, семян и помещений озоном, и может быть использовано для обработки различного зерна, семян или помещений как при хранении, так и при предпосевной обработке.

Известен способ хранения зерна, предусматривающий очистку от примесей и продувку газовым компонентом, в качестве которого используют озоновоздушую смесь (ОВС) с температурой ниже температуры зерна как минимум на 5...7°С. Обработку смесью проводят до насыщения зерна озоном, а после прекращения фунгицидного действия озона обработку повторяют. Эффект от предложенного способа - снижение энергоемкости процесса обработки зерна, а также расширение области использования за счет того, что данный способ может применяться как при хранения влажного, так и сухого зерна. [1].

Известна технологическая схема реализации предложенного способа хранения, включающая последовательно соединенные: ленточный транспортер, погрузчик, сепаратор, озонаторную установку, вентилятор, норию и бункер

Недостатками данной схемы и способа хранения зерна являются достаточно высокая энергозатратность, наличие застойных зон, неравномерность и неодновременность вентилирования верхних и нижних слоев насыпи.

Известен способ сушки и хранения зерна, заключающийся в формировании насыпи в зернохранилище, активном вентилировании, отличающийся тем, что насыпь наращивают по длине зернохранилища, располагая гребни над источниками газовой среды с шагом Т, равным

где L - ширина застойной зоны на свободной поверхности насыпи, м;

Н - высота насыпи, м;

- угол раскрытия струи, град.;

- угол естественного откоса зерна, град.,

причем в качестве газового компонента используют ОВС с относительной влажностью не более 75%.

Известно устройство для сушки и хранения зерна, содержащее транспортеры, воздухораспределительные каналы, вентилятор и калорифер, отличающееся тем, что воздухораспределительные каналы на входе подключены к озонатору и размещены на полу зернохранилища с шагом Т, равным

Озонатор может быть выполнен с возможностью подключения нескольких блоков генераторов озона и установлен после калорифера, подключенного к компьютеру. [2].

Недостатками данного способа и устройства для сушки и хранения зерна являются достаточно высокая энергозатратность, неравномерность и неодновременность вентилирования верхних и нижних слоев насыпи.

Известен способ сушки и хранения зерна, заключающийся в активном вентилировании с послойной загрузкой в хранилище при выявлении снижения влажности зерна на поверхности предыдущего слоя, причем зерно послойно загружают предварительно подсушенное в опускающемся слое толщиной Δ=0,25...0,35 м, при этом меньшие значения Δ принимают при непрерывном режиме перемещения, а большие - при периодическом, а при хранении зерно периодически рециркулируют и вентилируют; кроме того, при самосогревании зерна более чем на 2°С относительно температурного фона его охлаждают посредством рециркуляции и вентилирования; зерно подсушивают как свежим, так отработавшим в наращиваемом слое агентом сушки; зерно подсушивают вплоть до кондиционной влажности с последующей однократной или многократной загрузкой; при вентилировании зерна используют активизирующие или ингибирующие газовые компоненты, например озон [3].

Известно устройство для сушки и хранения зерна, содержащее кольцевую рабочую камеру с внутренней и внешней перфорированными стенками, загрузочное, разгрузочное средства и вентилятор, причем рабочая камера содержит кольцевую воздухопроницаемую стенку, делящую ее полость на внешнюю камеру подсушки с зазором для прохода зерна и камеру досушки с радиусом наружной стенки

где Q - подача вентилятора, м3/ч; Н - высота рабочей камеры, м; qmin - минимальная удельная подача, зависящая от толщины продуваемого слоя и влажности зерна, γ - насыпная масса зерна, т/м3, причем полости камер подсушки и досушки подключены к загрузочному и разгрузочному средствам; кроме того, устройство содержит клапаны раздельного заполнения и опорожнения камер подсушки и досушки, а внешняя перфорированная стенка заключена в сплошной кожух с зазором [3].

Недостатками данного способа и устройства являются сложность и неэкономичность осуществления процесса обработки зерна озоном.

Наиболее близким к изобретению техническим решением является способ обработки и обеззараживания сыпучих материалов, в том числе зерна, в вертикальном герметичном хранилище (отсек элеватора). С помощью электромеханического вибратора в толщу зерна опускают со скоростью 1 см/с барботер, растягивая при этом гофрированную трубу. Одновременно осуществляют приток и отбор воздуха в верхней части хранилища. Отобранный воздух направляют в озонатор для создания озоногазовой смеси (ОГС) и дальнейшего продувания ею толщи зерна через барботер [4].

Наиболее близким к изобретению техническим решением является устройство для обработки и обеззараживания сыпучих материалов, в том числе зерна, в вертикальном герметичном хранилище (отсек элеватора). Устройство содержит барботер, выполненный конусной формы с электромеханическим вибратором и специальным конусным наконечником. Барботер закреплен механически на торце стандартного металлорукава типа ГМР-А-110, способного вытягиваться в 2,5 раза под действием подаваемого воздуха. Барботер соединен с выходом озонатора через гибкий гофрированный шланг. Вход озонатора через металлорукав соединен с верхней частью хранилища, заполненного на 3/4 объема очищаемым продуктом. На крышке отсека хранилища закреплены приточный вентилятор, его выход, патрубки подачи озона и отбора атмосферного воздуха [4].

Недостатками данного способа и устройства являются неравномерный характер распределения озона по толще зерна в результате того, что из-за конусной формы барботера в верхней его части озона расходуется больше, чем в нижней, а также наличие застойных зон, так как в самой нижней части хранилища зерно озоном не обрабатывается из-за создания направленного вверх принудительного потока ОВС. Кроме того, та часть зерна, где находится растянутый потоком озоновоздушной смеси металлорукав, в первоначальный момент не обрабатывается, так как отверстия для прохода ОВС в растягивающемся металлорукаве отсутствуют и обработка осуществляется только поступающей снизу вверх озоновоздушной смесью. Ограничено применение способа и устройства при обработке зерна в высоких насыпях, например силосах элеваторов, из-за малой длины барботера и металлорукава. Кроме того, недостатком является неэкономичность процесса обработки, так как вторичная ОВС, которая подается в озонатор, при этом используется неэффективно, так как ухудшаются условия синтеза озона из-за повышенной ее запыленности, влажности и температуры.

Задачей изобретения является повышение эффективности и экономичности обработки зерна, семян и помещений озоном, и улучшение их сохранности.

Техническим результатом является повышение качества обработки зерна, семян и помещений озоном, уменьшение энергозатрат на производство озона и расширение технологических возможностей и режимов способа обработки.

Поставленная задача решается тем, что в способе обработки зерна, семян или помещений озоном, включающем размещение перед обработкой перфорированной трубы в массе зерна, семян или объеме помещения, создание ОГС необходимой концентрации и давления, продувание озоногазовой смесью через перфорированную трубу массы зерна, семян или объема помещения, отбор после продувания вторичной ОГС для повторного использования, размещение перфорированной трубы в массе зерна, семян или объеме помещения осуществляют путем наращивания n-ного количества перфорированных труб, связывая их между собой, ОГС вырабатывают путем получения озона из кислорода и смешивания его с газом-носителем, создавая при этом необходимое давление, равномерно распределяют ОГС по всей массе зерна, семян или объему помещения, причем вторичную ОГС подают для смешивания со вновь созданной озоногазовой смесью после выхода ее из озонаторной установки, а после окончания обработки излишнюю ОГС разлагают в деструкторе.

Озон может быть получен с концентрацией в газе-носителе 90-200 г/м3.

Поставленная задача решается тем, что в комплексе для обработки зерна, семян или помещений озоном, содержащем озонаторную установку, подходящую перфорированную трубу, размещенную в массе зерна и семян, находящейся в замкнутом объеме, или объеме обрабатываемого помещения, а в крыше или боковых стенах, ограничивающих пространство над массой зерна семян или помещения, выполнен выход отходящей трубы, соединенной с вытяжным вентилятором, выход озонаторной установки соединен с первым входом устройства смешивания, выход которого подключен к подходящей перфорированной трубе, которая выполнена из n-ного количества перфорированных труб, связанных между собой, причем размер отверстий в подходящей трубе выполнен увеличивающимся в направлении движения ОГС, причем выход вытяжного вентилятора соединен со вторым входом устройства подготовки вторичной ОГС и входом деструктора, а выход устройства подготовки вторичной ОГС соединен со вторым входом устройства смешивания.

Озонаторная установка, устройство смешивания, устройство подготовки вторичной ОГС, вытяжной вентилятор и деструктор могут быть выполнены с возможностью перемещения.

Озонаторная установка, устройство смешивания, устройство подготовки вторичной ОГС, вытяжной вентилятор и деструктор могут быть выполнены на базе шасси автомобиля.

Озонаторная установка, устройство смешивания, устройство подготовки вторичной ОГС, вытяжной вентилятор и деструктор могут быть выполнены на передвижной тележке.

Озонаторная установка может быть выполнена на базе шасси автомобиля, а устройство смешивания, устройство подготовки вторичной ОГС, вытяжной вентилятор и деструктор могут быть выполнены на передвижной тележке.

Озонаторная установка, устройство смешивания, устройство подготовки вторичной ОГС, вытяжной вентилятор и деструктор могут быть выполнены на воздушной подушке.

Перфорированные трубы могут быть связаны между собой резьбовыми соединениями.

Перфорированные трубы могут быть связаны между собой фланцевыми соединениями.

Подходящая труба может быть подведена к массе зерна и семян сверху и размещена в ней сверху вниз, причем первая труба выполнена на конце со шнеком из мягкого материала.

В массе зерна, хранящегося в насыпи или буртах, может быть размещено параллельно n-ное количество подходящих труб, установленных равномерно с шагом:

h≥d

где h - высота трубы, м;

d - расстояние между трубами, м.

Создание контура циркуляции вторичной ОГС, минуя озонаторную установку, позволяет уменьшить уровень производства озона в процессе обработки объектов при неизменной его концентрации в ОГС, что приводит к уменьшению энергозатрат на производство озона и, следовательно, на обработку зерна, семян или помещений.

Повышение качества обработки зерна, семян и помещений озоном обеспечивается за счет создания оптимальных условий распределения ОГС в обрабатываемых объектах. Для этого применяют специальные распределительные устройства, например перфорированные трубы с отверстиями, размер которых выполнен увеличивающимся в направлении движения ОГС. А также обеспечиваются с меньшими затратами энергии требуемые параметры ОГС по запыленности, влажности и температуре за счет включения в контур обработки устройства подготовки вторичной ОГС.

Применение в качестве рабочего газа для получения озона кислорода позволяет получать высокие концентрации озона до 200 г/м3, что дает возможность расширить функциональные возможности и диапазон технологических параметров режимов обработки.

Использование вращательного движения труб при их опускании в зерно и установка на конце первой трубы специального шнека, изготовленного из мягкого материала, например резины или пластика, исключает механическое повреждение зерна. Выполнение трубы многозвенной позволяет обрабатывать насыпи и силосы достаточно большой высоты (стандартные силосы высотой 30 метров).

Размещение параллельно n-ного количества подходящих труб, установленных равномерно с шагом h≥d в насыпи зерна, исключает образование застойных зон при обработке.

Выполнение комплекса с возможностью перемещения позволяет обрабатывать крупные элеваторы и хранилища, расположенные на большой площади, и проводить предпосевную обработку зерна непосредственно на полях. Использование стационарной установки в этом случае неэффективно из-за больших падений давления в длинных соединительных шлангах.

Поиск, проведенный по патентной и научно-технической литературе, показал, что заявленная совокупность признаков не известна, и она соответствует критерию «новизна». Изобретение соответствует критерию «изобретательский уровень», так как достигнут результат, удовлетворяющий существующую потребность, а именно: повышение эффективности и экономичности обработки зерна, семян и помещений озоном, и улучшения их сохранности. Изобретение является «промышленно применимым», так как может использоваться в сельском хозяйстве или в других отраслях.

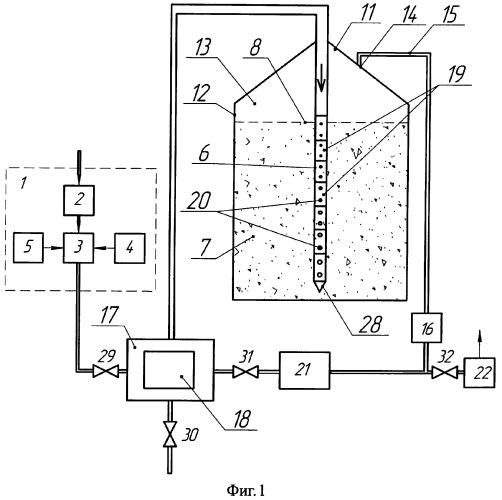

На фиг.1 изображена схема комплекса для обработки массы зерна или семян, расположенной в силосе, озоном.

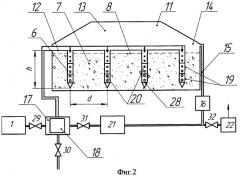

На фиг.2 изображена схема комплекса для обработки массы зерна или семян, расположенной в зернохранилище, озоном.

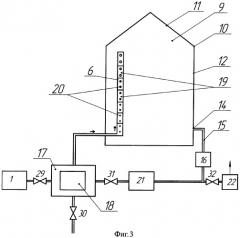

На фиг.3 изображена схема комплекса для обработки помещения озоном.

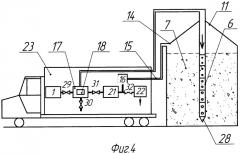

На фиг.4 изображено выполнение комплекса для обработки массы зерна, семян или помещений на базе шасси автомобиля.

На фиг.5 изображено выполнение комплекса для обработки массы зерна, семян или помещений на базе шасси автомобиля.

На фиг.6 изображено выполнение комплекса для обработки массы зерна, семян или помещений на базе шасси автомобиля и передвижной тележке.

На фиг.7 изображено выполнение комплекса для обработки массы зерна, семян или помещений на воздушной подушке.

На фиг.8 изображено резьбовое соединение подходящей трубы.

На фиг.9 изображено фланцевое соединение подходящей трубы.

Комплекс для обработки зерна, семян или помещений озоном, содержит озонаторную установку 1 выполненную в виде генератора кислорода 2, генератора озона 3 высокочастотного высоковольтного источника питания 4 и холодильной машины 5, подходящую перфорированную трубу 6, размещенную в массе зерна или семян 7, находящейся в замкнутом объеме 8 (фиг.1), или объеме 9 (фиг.3) обрабатываемого помещения 10, а в крыше 11 (фиг.1, 3) или в боковых стенах 12, ограничивающих пространство 13 над массой зерна, семян 7 или помещения 9, выполнен выход 14 отходящей трубы 15, соединенной с вытяжным вентилятором. 16. Выход озонаторной установки 1 соединен с первым входом устройства смешивания 17 озона с атмосферным воздухом, включающего напорный вентилятор 18. Выход устройства смешивания 17 подключен к подходящей перфорированной трубе 6, которая выполнена из n-ного количества перфорированных труб 19, связанных между собой. Размер отверстий 20 в подходящей трубе 6 выполнен увеличивающимся в направлении движения озоногазовой смеси. Выход вытяжного вентилятора 16, соединен с входом устройства подготовки вторичной ОГС 21 и входом деструктора 22. Выход устройства подготовки вторичной ОГС 21 соединен со вторым входом устройства смешивания 17.

Озонаторная установка 1, устройство смешивания 17, устройство подготовки вторичной ОГС 21, вытяжной вентилятор 16 и деструктор 22 могут быть выполнены с возможностью перемещения.

Озонаторная установка 1, устройство смешивания 17, устройство подготовки вторичной ОГС 21, вытяжной вентилятор 16 и деструктор 22 могут быть выполнены на базе шасси автомобиля 23 (фиг.4).

Озонаторная установка 1, устройство смешивания 17, устройство подготовки вторичной ОГС 21, вытяжной вентилятор 16 и деструктор 22 могут быть выполнены на передвижной тележке 24 (фиг.5).

Озонаторная установка 1 может быть выполнена на базе шасси автомобиля 23, а устройство смешивания 17, устройство подготовки вторичной ОГС 21, вытяжной вентилятор 16 и деструктор 22 могут быть выполнены на передвижной тележке 24 (фиг.6).

Озонаторная установка 1, устройство смешивания 17, устройство подготовки вторичной ОГС 21, вытяжной вентилятор 16 и деструктор 22 могут быть выполнены на воздушной подушке 25 (фиг.7).

Перфорированные трубы 19 могут быть связаны между собой резьбовыми соединениями 26 (фиг.8).

Перфорированные трубы 19 могут быть связаны между собой фланцевыми соединениями 27 (фиг.9).

Подходящая труба 6 может быть подведена к массе зерна и семян 7 сверху и размещена в ней сверху вниз, (фиг.1, 2), причем первая труба может быть выполнена на конце со шнеком 28 из мягкого материала.

В массе зерна или семян 7, хранящейся в насыпи (фиг.2), может быть размещено параллельно n-ное количество подходящих труб 6, установленных равномерно с шагом:

h≥d

где h - высота трубы, м;

d - расстояние между трубами, м.

Комплекс для обработки зерна, семян или помещений озоном содержит газовые задвижки 29, 30, 31 и 32.

Способ обработки зерна, семян или помещений озоном осуществляется следующим образом. Перед обработкой устанавливают перфорированную трубу 6 в рабочее положение в массе зерна, семян 7 (фиг.1, 2) или объеме 9 помещения 10 (фиг.3). Перфорированная труба 6 собирается из n-ного количества перфорированных труб 19, связанных между собой резьбовыми 26 (фиг.8) или фланцевыми 27 (фиг.9) соединениями. Установка труб 19 в рабочее положение осуществляется поочередной их стыковкой при опускании. Опускание труб в зерно производится за счет их вращательного движения и установки на конце первой трубы специального шнека 28, изготовленного из мягкого материала, например резины или пластика, что исключает механическое повреждение зерна. За счет использования многозвенной трубы можно обрабатывать насыпи и силосы достаточно большой высоты (стандартные силосы высотой 30 метров). В начале процесса обработки объекта перекрываются задвижки 29, 30 и 32 и открывается задвижка 31. При этом включаются вытяжной вентилятор 16 и напорный вентилятор 18. Воздушная смесь циркулирует по контуру: устройство смешивания 17 - обрабатываемый объект 7 - вытяжной вентилятор 16 - устройство подготовки вторичной ОГС 21 - устройство смешивания 17. Затем после окончания переходного процесса открывается задвижка 29. Включается источник питания 4 и генератор озона 3 начинает вырабатывать озонокислородную смесь высокой концентрации. Озонокислородная смесь поступает в устройство смешивания 17, где, перемешиваясь с воздухом, достигает необходимой по технологии обработки концентрации озона в ОГС и необходимых напорно-расходных параметров и режимов циркуляции ОГС. При этом режим работы устройства подготовки вторичной ОГС позволяет поддерживать необходимую температуру и влажность ОГС. После получения ОГС необходимой концентрации она поступает в перфорированную трубу 6 и через отверстия 20 осуществляется продувание озоногазовой смесью массы зерна, семян 7 или объема 9 помещения 10. За счет выполнения размера отверстий 20 в подходящей трубе 6 увеличивающимся в направлении движения озоногазовой смеси равномерно распределяют ОГС по всей массе зерна, семян 7 или объему 9 помещения. Процесс обработки зерна, семян озоном инерционный, и определенное время концентрация озона на выходе из объекта не отличается от 0. При появлении на входе устройства смешивания 17 концентрации озона в ОГС, отличной от нуля, изменяется режим работы генератора озона 3.

Если по условиям технологического режима обработки концентрация озона должна быть постоянной

где Zобр - заданная концентрация озона;

Q - производительность озонатора по озону;

V - расход газовой смеси через обрабатываемый объект,

то в общем случае расход газовой смеси

складывается из расхода газа, обеспечиваемого вентилятором 18 устройства смешивания 17 и расхода газа от генератора озона 3. Поскольку озонокислородная смесь поступает в устройство смешивания 17 с высокой концентрацией озона и малым расходом газа (на несколько порядков меньше, чем расход газа через напорный вентилятор 18), то в расчетах составляющей потока газа от генератора озона 3 можно пренебречь, т.е.

а значит изменение расхода газа от генератора озона 3 не изменит расхода газа в контуре обработки.

В процессе обработки начинает расти концентрация озона в ОГС в пространстве 13 над обрабатываемым объектом 7 или в объеме 9 помещения 10 и, соответственно, на входе устройства смешивания 17. В результате этого появляется возможность уменьшить производительность генератора озона 3 и при равенстве концентрации озона на входе и выходе объекта - отключить генератор озона 3 и закрыть задвижку 29. Дальнейший процесс обработки может происходить без затрат энергии на синтез озона. При уменьшении концентрации озона в пространстве 13 над обрабатываемым объектом 7 или в объеме 9 помещения 10 автоматически включается озонатор и открывается задвижка 29. Поскольку режим обработки зерна, семян или помещений требует значительного времени, то обеспечивается значительная экономия энергии на производство озона.

После завершения процесса обработки закрываются задвижки 29 и 31 и открываются задвижки 30 и 32. ОГС протекает по контуру атмосферный воздух - устройство смешивания 17 - обрабатываемый объект 7 - вытяжной вентилятор 16 - деструктор 22, в котором излишняя ОГС разлагается.

Озон может быть получен с концентрацией в газе-носителе 90-200 г/м3.

Использование изобретения позволяет повысить качество обработки зерна, семян и помещений озоном, уменьшить энергозатраты на производство озона и расширить технологические возможности и режимы способа обработки.

Источники информации

1. Патент РФ №2206200, A01F 25/00, 2003.

2. Патент РФ №2243463, F26B 3/04, 2004.

3. Патент РФ №2228602, A01F 25/08, 2004.

4. Ляпин А.Г. "Экологический метод обработки и обеззараживания сыпучих пищевых материалов". Экологические системы и приборы, №4, 2000.

1. Способ обработки зерна, семян или помещений озоном, включающий размещение перфорированной трубы перед обработкой массы зерна и семян, находящихся в замкнутом объеме или помещении, создание озоногазовой смеси, продувание озоногазовой смесью через перфорированную трубу массы зерна, семян или объема помещения, отбор после продувания вторичной озоногазовой смеси для повторного использования, отличающийся тем, что размещение перфорированной трубы в массе зерна, семян или объеме помещения производят путем поочередной стыковки n-го количества перфорированных труб при их опускании, причем размер отверстий в трубах выполняют увеличивающимся в направлении движения озоногазовой смеси, а первичную обработку объектов осуществляют озоногазовой смесью, которую вырабатывают путем смешивания озонокислородной смеси, получаемой в озонаторной установке, с газом-носителем, создавая при этом необходимые для обработки давление и концентрацию, кроме того при использовании для обработки объектов вторичной озоногазовой смеси ее подают для смешивания со вновь созданной озонокислородной смесью после выхода последней из озонаторной установки в объеме, необходимом для поддержания постоянной концентрации озона в озоногазовой смеси для обработки объектов, после окончания обработки излишнюю озоногазовую смесь разлагают в деструкторе.

2. Способ по п.1, отличающийся тем, что озон, генерируемый в озоногазовой установке, получают концентрацией 90-200 г/м3.

3. Комплекс для обработки зерна, семян или помещений озоном, включающий перфорированную трубу, размещенную в массе зерна и семян, находящихся в замкнутом объеме или объеме обрабатываемого помещения, озонаторную установку и сообщенную с вытяжным вентилятором отводящую трубу, выход которой выполнен в крыше или боковых стенах, ограничивающих объем над массой зерна, семян или помещений, отличающийся тем, что он снабжен устройством смешивания озона с атмосферным воздухом, устройством подготовки вторичной озоногазовой смеси и деструктором, озонаторная установка выполнена в виде генератора кислорода, генератора озона, высокочастотного высоковольтного источника питания и холодильной машины, перфорированная труба выполнена из n-го количества состыкованных между собой перфорированных труб, размер отверстий в которой выполнен увеличивающимся в направлении движения озоногазовой смеси, причем выход озонаторной установки соединен с первым входом устройства смешивания, включающего напорный вентилятор, выход устройства смешивания подключен к перфорированной трубе, выход вытяжного вентилятора соединен с входом устройства подготовки вторичной озоногазовой смеси и входом деструктора, выход устройства подготовки вторичной озоногазовой смеси соединен со вторым входом устройства смешивания.

4. Комплекс по п.3, отличающийся тем, что озонаторная установка, устройство смешивания, устройство подготовки вторичной озоногазовой смеси, вытяжной вентилятор и деструктор выполнены с возможностью перемещения.

5. Комплекс по п.4, отличающийся тем, что озонаторная установка, устройство смешивания, устройство подготовки вторичной озоногазовой смеси, вытяжной вентилятор и деструктор выполнены на базе шасси автомобиля.

6. Комплекс по п.4, отличающийся тем, что озонаторная установка, устройство смешивания, устройство подготовки вторичной озоногазовой смеси, вытяжной вентилятор и деструктор выполнены на передвижной тележке.

7. Комплекс по п.4, отличающийся тем, что озонаторная установка выполнена на базе шасси автомобиля, а устройство смешивания, устройство подготовки вторичной озоногазовой смеси, вытяжной вентилятор и деструктор выполнены на передвижной тележке.

8. Комплекс по п.4, отличающийся тем, что озонаторная установка, устройство смешивания, устройство подготовки вторичной озоногазовой смеси, вытяжной вентилятор и деструктор выполнены на воздушной подушке.

9. Комплекс по п.3, отличающийся тем, что перфорированные трубы связаны между собой резьбовыми соединениями.

10. Комплекс по п.3, отличающийся тем, что перфорированные трубы связаны между собой фланцевыми соединениями.

11. Комплекс по п.3, отличающийся тем, что перфорированная труба подведена к массе зерна и семян сверху и размещена в ней сверху вниз, причем первая труба выполнена на конце со шнеком из мягкого материала.

12. Комплекс по любому из пп.3 и 11, отличающийся тем, что в массе зерна, хранящегося в насыпи или бурте, размещено параллельно n-е количество перфорированных труб, установленных равномерно с шагом

h≥d,

где h - высота трубы, м;

d - расстояние между трубами, м.