Способ радиографического контроля

Иллюстрации

Показать всеИспользование: для радиографического контроля изделий. Сущность изобретения заключается в том, что на контролируемое изделие устанавливают образцы-имитаторы с канавками и отверстиями одинаковой глубины Δdэт.д, но различной ширины (диаметра) при этом

длина канавок канавки и отверстия попарно соответствуют по ширине и диаметру, замеряют по полученному снимку длину lр.д и ширину и bр.д выявленных реальных дефектов и определяют с помощью фотометрирования для эталонных и реальных дефектов с шириной изображения не менее требуемой чувствительности контроля k, мм, величины где ΔD - контраст изображения дефекта, γD - коэффициент контрастности радиографической пленки, после этого подбирают значение эталонного дефекта, соответствующего по ширине b и длине l рассматриваемому реальному дефекту, затем определяют величину Δdр.д, используя выражение где k3=1 - для пустотелых дефектов и k3=μ/(μ-μд)≅ρ/(ρ-ρд) - для дефектов с заполнением(шлак); μ, μд; ρ, ρд - соответственно линейные коэффициенты ослабления излучения и плотности для основного металла и вещества заполнения дефекта, после чего делают вывод о допустимости или недопустимости выявленного реального дефекта на основании полученных значений lр.д, bр.д, Δdр.д, сравниваемых с соответствующими нормативными значениями. Технический результат: повышение надежности и точности определения размеров выявляемых на радиографических снимках дефектов контролируемых изделий. 1 табл., 6 ил.

Реферат

Изобретение относится к области дефектоскопии и может быть использовано при радиографическом контроле сварных соединений, наплавок и основного металла изделий.

Известен способ радиографического контроля, предусматривающий использование эталонов с канавками различной глубины для оценки по снимку чувствительности контроля (см. ГОСТ 7512-82).

Способом, наиболее близким по своей технической сути заявляемому, является способ радиографического контроля кольцевых сварных соединений трубопроводов, включающий оценку по снимку величины вогнутости и выпуклости корня сварного шва путем визуального или фотометрического сравнения оптических плотностей изображений вогнутости (выпуклости) и канавки (выступа) образца-имитатора, установленного на контролируемое сварное соединение (см. ПНАЭ Г-7-017-89 Приложение 2).

Задачей, на решение которой направлено заявляемое изобретение, является повышение надежности и точности определения размеров выявляемых на радиографических снимках дефектов контролируемых изделий.

Поставленная задача решается за счет того, что в способе радиографического контроля, включающем радиографирование на один снимок эталонных и реальных дефектов и фотометрирование полученных изображений, выполняют следующие операции:

1) на контролируемое изделие устанавливают образцы-имитаторы с канавками и отверстиями одинаковой глубины Δdэт.д, но различной ширины (диаметра) bэт.д кан при этом длина канавок lэт.д кан≥10 мм и канавки и отверстия попарно соответствуют по ширине (диаметру);

2) замеряют по снимку длину lр.д и ширину bр.д выявленных реальных дефектов;

3) определяют с помощью фотометрирования для эталонных и реальных дефектов с шириной изображения не менее требуемой чувствительности контроля k, мм, величины где ΔD - контраст изображения дефекта, γD - коэффициент контрастности радиографической пленки;

4) подбирают значение эталонного дефекта, соответствующего по ширине b и длине l рассматриваемому реальному дефекту, для чего при bр.д≠bэ.д и lр.д.≠lэт.д замеренные значения интерполируют по ширине (диаметру) отдельно для канавок и отдельно для отверстий, а полученные интерполированием по b значения интерполируют по l, учитывая условие

5) определяют величину Δdр.д, используя выражение где k3=1 - для пустотелых дефектов и k3=μ/(μ-μд)≅ρ/(ρ-ρд) - для дефектов с заполнением (шлак);

μ, μд; ρ, ρд - соответственно линейные коэффициенты ослабления излучения и плотности для основного металла и вещества заполнения дефекта, при этом для радиографических пленок, у которых γD≅kD, где k=const, вместо величин ΔD/γD используют величины ΔD/Dф, где Dф, - оптическая плотность фона снимка;

6) делают вывод о допустимости или недопустимости выявленного реального дефекта на основании полученных значений lр.д, bр.д, Δdр.д, сравниваемых с нормативными значениями lнорм, bнорм, Δdнорм, при этом для дефекта с шириной изображения bр.д<k оценка по снимку размера Δdр.д не проводится и дефект по параметру Δd классифицируется как недопустимый.

Сущность изобретения поясняется рисунками, таблицами, графиками.

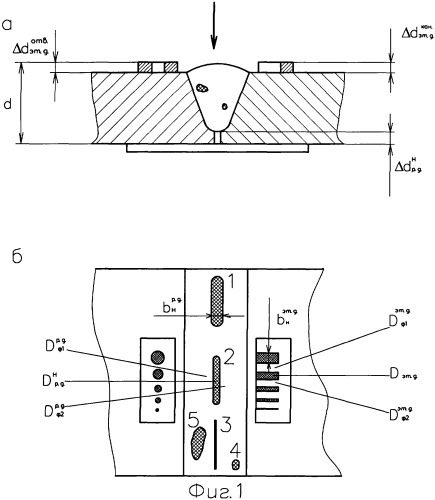

На фиг.1 показана схема просвечивания сварного соединения - а и схематичное изображение радиографического снимка с выявленными дефектами - б.

На фиг.2 представлен эскиз образцов-имитаторов для оценки размера дефекта в направлении просвечивания.

На фиг.3 представлена таблица рекомендуемых размеров образцов-имитаторов.

На фиг.4 представлены зависимости величины отношения отверстие/канавка контраста ΔD/γD канавок и отверстий одинаковой ширины bкан=⊘отв и одинаковой глубины Δdкан=Δdотв от поперечного размера эталонного дефекта (a, б) и зависимости контраста ΔD/γD изображения прямоугольной канавки шириной b от длины l канавки - (в, г): и - эталоны со стороны источника, п - эталоны со стороны пленки; а, б: 1 - Up.т=200 кВ, d=20 мм; 2 - Ir192, d=20 мм; 3 - Up.т=400 кВ, d=60 мм; 4 - Co60, d=100 мм; 5 - 8 МэВ, d=200 мм;

На фиг.5 представлены зависимости ΔD/γD=f(b-1) для прямоугольной канавки (эталон со стороны источника излучения):

1 - Up.т=100 кВ, d=3 мм, Δd=1 мм;

2 - Up.т=200 кВ, d=20 мм, Δd=5 мм;

3 - Up.т=400 кВ, d=80 мм, Δd=10 мм;

На фиг.6 представлены зависимости коэффициента контрастности (6а) и контраста изображения дефекта (цилиндрическое отверстие ⊘=5 мм и глубиной Δd=2 мм) (6б) от оптической плотности снимка (фона) для радиографических пленок типа D4 и D7.

Пример конкретного использования заявляемого способа радиографического контроля.

Заявляемым способом радиографического контроля проводился контроль сварного соединения толщиной d=30 мм - см. фиг.1. Параметры просвечивания соответствовали требованиям ГОСТ 7512-82. Просвечивание проводилось рентгеновским аппаратом МГ-420 при напряжении на рентгеновской трубке Uр.т=300 кВ с фокусного расстояния 800 мм на радиографическую пленку типа D4. Чувствительность контроля k=⊘пр.эт min=0,4 мм. На сварное соединение со стороны источника излучения устанавливались образцы-имитаторы с канавками и отверстиями глубиной Δd=2 мм - эталоны №2 - см. фиг.2 и фиг.3. На полученном снимке были выявлены дефекты (см. фиг.1б): непровары - 1, 2, 3, пора - 4 и шлаковое включение 5.

С целью определения допустимости выявленных дефектов измерялись по снимку (масштабная линейка, мерительная лупа) длина lр.д и ширина bр.д реальных дефектов и фотометрически (денситометр "Хеллинг-301") оценивался их размер в направлении просвечивания Δdр.д.

Нормативные максимально допустимые размеры дефектов:

Непровары - ΔdH норм=10%d, lH норм=30 мм;

поры, шлак - ΔdП.Ш. норм=10%d, ⊘П норм=3 мм, lШ норм=15 мм

(ширина bН,П,Ш не регламентируется).

Замеренные линейные размеры дефектов составили:

дефект 1 (непровар): bH1=3,2 мм, lH1=11 мм;

дефект 2 (непровар): bH2=0,7 мм, lH2=12 мм;

дефект 3 (непровар): bH3=(0,2-0,3) мм, lH3=10 мм;

дефект 4 (пора): ⊘П4=1,5 мм;

дефект 5 (шлак): bШ5=4,2 мм, lШ5=6 мм.

При фотометрической оценке размера ΔdН,П,Ш учитывалась зависимость контраста ΔD/γD от длины дефекта (см. фиг.4) наряду с зависимостью ΔD/γD от ширины b дефекта в условиях малой геометрической нерезкости uг (см. фиг.5). При этом принимался во внимание экспериментально установленный факт, что зависимость ΔD/γD=f(l) имеет место при соотношении l/b≤3 и не наблюдается при l/b>3 и l≥10 мм (указанная зависимость связана с влиянием нерезкости рассеяния up>>uг).

В рассматриваемом примере использовалась радиографическая пленка типа D4, для которой в рабочем диапазоне оптической плотности D=1-4 коэффициент контрастности γD≅kD, где k=const, что позволяет вместо сравнения величин ΔD/γD эталонных и реальных дефектов сравнивать фотометрически замеряемые величины ΔD/Dф (см. фиг.6).

Замеренные значения ΔD/Dф реальных дефектов составили:

дефект 1 (непровар): 0,090;

дефект 2 (непровар): 0,090;

дефект 3 (непровар): ΔD/Dф не определялось;

дефект 4 (пора): 0,095;

дефект 5 (шлак): 0,060.

Замеренные значения ΔD/Dф эталонных дефектов глубиной Δd=2 мм составили:

- отверстия: ⊘=0,5 мм - 0,025; ⊘=1 мм - 0,040; ⊘=2 мм - 0,060; ⊘=5 мм - 0,075;

- канавки: b=0,5 мм - 0,040; b=1 мм - 0,055; b=2 мм - 0,070; b=5 мм - 0,080.

Соответствующие ширине bр.д реальных дефектов значения ΔD/Dф эталонных дефектов определяются линейным интерпорированием по b(⊘):

- отверстия: ⊘=0,7 мм - 0,031; ⊘=1,5 мм - 0,050; ⊘=3,2 мм - 0,066; ⊘=4,2 мм - 0,071;

- канавки: b=0,7 мм - 0,046; b=1,5 мм - 0,077; b=3,2 мм - 0,074; b=4,2 мм - 0,077.

Соответствующие ширине bр.д и длине lр.д реальных дефектов значения (ΔD/Dф]эт.д о определяются следующим образом:

- длина дефектов 1 и 2 - lр.д>10 мм, что обуславливает возможность их сравнения с эталонными канавками длиной lэт.д>10 мм без интерполирования по l значений контраста (длина канавок эталона №2 - 20 мм) и, следовательно, (ΔD/Dф)эт.д o(H1)=0,074, (ΔD/Dф)эт.д o(H2)=0,046;

- пора 4 с диаметром изображения ⊘П=1,5 мм сравнивается с эталонным отверстием ⊘эт.д=1,5 мм и, соответственно, (ΔD/Dф) эт.д о(П4)=0,050;

- длина дефекта 5 - lШ5=6 мм<10 мм и менее 3b=12,6 мм, что обуславливает необходимость интерполировать по l значения ΔD/Dф отверстий и канавок шириной (диаметром) b(⊘)=4,2 мм, соответственно, после интерполяции

Полагая, что дефекты 1, 2, 3, 4 (непровары, пора) являются пустотелыми, т.е. коэффициент k3 Н,П=1, а шлаковое включение (дефект 5) в стали (ρст=7,8 г/см3) заполнено шлаком плотностью ρш=2,3 г/см3, т.е. k3 Ш≅ρст/(ρст-ρш)=(7,8/(7,8-2,3)≅1,4, и используя выражение

Δdр.д=k3[(ΔD/γD)р.д/(ΔD/γD)эт.д o]Δdэт.д=k3[(ΔD/Dф)р.д/(ΔD/Dф)эт.д o]Δdэт.д,

получим следующие значения размера дефекта в направлении просвечивания Δdр.д:

дефект 1 (непровар): (0,090/0,074)×2≅2,4 мм;

дефект 2 (непровар): (0,090/0,046)×2≅4,0 мм;

дефект 3 (непровар): не определялся;

дефект 4 (пора): (0,095/0,050)×2≅3,8 мм;

дефект 5 (шлак): (0,060/0,073)×1,4×2≅2,2 мм.

Согласно указанным выше нормативам (ΔdН,П,Ш норм=10%d=3 мм) дефекты 1 и 5 являются допустимыми, дефекты 2 и 4 - недопустимыми. Размер Δdр.д дефекта 3 (непровара) не определялся вследствие малой ширины изображения b<k (при b<k происходит перекрытие геометрических нерезкостей с противоположных краев изображения дефекта и снижение ΔD) и, соответственно, дефект 3 классифицируется как недопустимый по размеру Δd.

При оценке размера Δdр.д без учета различия в ширине сравниваемых реальных и эталонных дефектов, что имеет место в применяемом в практике радиографического контроля методе дефектометров (сравнение оптической плотности изображений реальных дефектов и канавок различной глубины, но одинаковой ширины стандартного эталона), возможны значительные погрешности, например, при оценке глубины непровара 2 по эталонной канавке, используемой для оценки глубины непровара 1 (bкан≅4 мм), не допустимый по параметру Δd дефект 2 был бы классифицирован как допустимый (ΔD/Dф Н1=ΔD/Dф Н2=0,090), т.к. его оценочный размер был бы ΔdН2=ΔdН1≅2,4 мм.

В то же время даже сравнение эталонных и реальных дефектов одинаковой ширины, но без учета различия в их длине, также может приводить к существенной погрешности в оценке размера Δdр.д. Например, при оценке ΔdП4 вертикально (по сечению) вытянутой поры 4 с диаметром изображения ⊘=1,5 мм путем сравнения с эталонной канавкой (lкан≥10 мм) той же ширины (bкан=1,5 мм) ее оценочный размер будет ΔdП4=(0,095/0,077)×2≅2,5 мм, т.е. недопустимая по размеру Δd пора будет классифицирована как допустимая.

Таким образом, предложенное использование при радиографическом контроле образцов-имитаторов одновременно с канавками и отверстиями одинаковой глубины, но различной и при этом попарно соответствующей ширины (диаметра) и соответствующий учет влияния на контраст изображения сравниваемых эталонных и реальных дефектов как ширины, так и длины дефекта позволяет повысить точность определения по снимку размера в направлении просвечивания дефектов сварки и надежность оценки качества сварных изделий.

Способ радиографического контроля, включающий радиографирование на один снимок эталонных и реальных дефектов и фотометрирование полученных изображений, отличающийся тем, что на контролируемое изделие устанавливают образцы-имитаторы с канавками и отверстиями одинаковой глубины Δdэт.д, но различной ширины (диаметра) при этом длина канавок lэт.д кан≥10 мм и канавки и отверстия попарно соответствуют по ширине (диаметру), замеряют по полученному снимку длину lр.д и ширину bр.д выявленных реальных дефектов и определяют с помощью фотометрирования для эталонных и реальных дефектов с шириной изображения не менее требуемой чувствительности контроля k, (мм) величины где ΔD - контраст изображения дефекта, γD - коэффициент контрастности радиографической пленки, после этого подбирают значение эталонного дефекта, соответствующего по ширине b и длине l рассматриваемому реальному дефекту, для чего при bр.д≠bэ.д и lр.д.≠lэт.д замеренные значения интерполируют по ширине (диаметру) отдельно для канавок и отдельно для отверстий, а полученные интерполированием по b значения интерполируют по l, учитывая условие затем определяют величину используя выражение где k3=1 - для пустотелых дефектов и k3=μ/(μ-μд)≅ρ/(ρ-ρд) - для дефектов с заполнением (шлак); μ, μд; ρ, ρд - соответственно линейные коэффициенты ослабления излучения и плотности для основного металла и вещества заполнения дефекта, при этом для радиографических пленок, у которых γD≅kD, где k=const, вместо величин ΔD/γD используют величины ΔD/Dф, где Dф, - оптическая плотность фона снимка, после чего делают вывод о допустимости или недопустимости выявленного реального дефекта на основании полученных значений lр.д, bр.д, сравниваемых с соответствующими нормативными значениями, при этом дефекты с шириной изображения bр.д<k классифицируются как недопустимые по размеру без проведения оценки по снимку этого дефекта.