Шина и сшиваемая эластомерная композиция

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности. Шина включает в себя, по меньшей мере, один структурный элемент, включающий сшитый эластомерный материал, полученный при сшивании сшиваемой эластомерной композиции, включающей в себя 100 масс.ч., по меньшей мере, одного диенового эластомерного полимера; от 1 масс.ч. до 50 масс.ч., предпочтительно от 2 масс.ч. до 40 масс.ч., более предпочтительно от 5 масс.ч. до 30 масс.ч., по меньшей мере, одного слоистого материала, имеющего толщину отдельного слоя от 0,01 нм до 30 нм, предпочтительно от 0,05 нм до 15 нм; от 0,1 масс.ч. до 15 масс.ч., предпочтительно от 0,3 масс.ч. до 10 масс.ч., по меньшей мере, одного соединения донора метилена; от 0,4 масс.ч. до 20 масс.ч., предпочтительно от 0,8 масс.ч. до 15 масс.ч., по меньшей мере, одного соединения акцептора метилена. Предпочтительно указанный, по меньшей мере, один структурный элемент выбирают из бортового наполнительного шнура, вкладыша боковины, протекторного подслоя, подканавочного слоя протектора. В результате повышаются механические свойства шины. 3 н. и 70 з.п. ф-лы, 2 табл., 4 ил.

Реферат

Настоящее изобретение относится к шине и к сшиваемой эластомерной композиции.

Более конкретно, настоящее изобретение относится к шине, включающей, по меньшей мере, один структурный элемент, полученный при сшивании сшиваемой эластомерной композиции, включающей в себя, по меньшей мере, один диеновый эластомерный полимер, по меньшей мере, один слоистый материал, по меньшей мере, одно соединение - донор метилена и, по меньшей мере, одно соединение - акцептор метилена.

Кроме того, настоящее изобретение также относится к сшиваемой эластомерной композиции, включающей в себя, по меньшей мере, один диеновый эластомерный полимер, по меньшей мере, один слоистый материал, по меньшей мере, одно соединение - донор метилена и, по меньшей мере, одно соединение - акцептор метилена, а также к сшитому промышленному изделию, полученному при сшивании указанной сшиваемой эластомерной композиции.

В резиновой промышленности, в особенности промышленности шин для колес транспортных средств, известен способ добавления органических волокон, таких как, например, полиамидные волокна (в особенности ароматические полиамидные волокна, известные как «арамидные волокна»), сложные полиэфирные волокна или полиолефиновые волокна, к эластомерным композициям для улучшения их механических свойств (как статических, так и динамических).

Например, патент Соединенных Штатов США 4871004 раскрывает композицию, включающую в себя сшиваемый эластомер и эффективное количество арамидных волокон. Примерами сшиваемых эластомеров, которые являются подходящими для данной цели, являются натуральный каучук, цис-1,4-полиизопрен, полибутадиен (в растворе или в эмульсии), сополимеры стирола и бутадиена (в растворе или в эмульсии), бутилкаучуки и галогенбутилкаучуки, этилен-пропилен-диеновые сополимеры (EPDM), бутадиенакрилонитрильные каучуки, неопрен, винилполибутадиен и, в целом, полимеры с вязкоупругими свойствами или их смеси. Утверждают, что указанная композиция применима во всех случаях, в которых требуются резины с высоким уровнем твердости и/или с высоким модулем, в особенности в автомобильных шинах (например, в качестве бортового наполнительного шнура). Одной из причин, которая объясняет использование вышеупомянутых волокон, является улучшение структурной прочности сшитого промышленного изделия.

Европейская патентная заявка ЕР 691218 раскрывает компонент шины для пневматической шины, включающий в себя армированную сшиваемую композицию, причем указанная композиция включает сшиваемый эластомерный матричный материал, обладающий распределенным в нем эффективным армирующим количеством частично ориентированных волокон, обладающих модулем менее чем 10 ГПа, предпочтительно менее чем 6 ГПа. В качестве альтернативного воплощения компонент шины можно армировать смесью частично ориентированных волокон и массы (пульпы) фибриллированных волокон (например, волокнистая масса Kevlar®). Частично ориентированные волокна могут включать в себя в качестве конкретных примеров полиамиды, сложные полиэфиры, полиолефины и полимер, выбранный из группы, состоящей из нейлона 6, нейлона 46, нейлона 66, полиэтилена, полипропилена, полиэтилентерефталата (РЕТ). Утверждают, что вышеупомянутая армированная сшиваемая композиция обладает улучшенной жесткостью без отрицательного влияния на ее остальные свойства, такие как гистерезис и усталостная долговечность.

Международная патентная заявка WO 02/24596 на имя данного заявителя раскрывает шину с эластомерным промежуточным слоем, расположенным между протекторным браслетом и брекерными слоями, в которой эластомерный промежуточный слой образуется из материала, армированного волокнами. Указанный эластомерный промежуточный слой можно армировать короткими армирующими волокнами, такими как, например, арамидные волокна (например, волокнистая масса Kevlar®), для улучшения его модуля эластичности наряду с другими механическими свойствами.

Механические свойства эластомерных композиций можно также улучшить при увеличении плотности сшивания эластомерной композиции при использовании большого количества серы или при использовании большого количества технического углерода или очень мелкого и структурированного технического углерода, который обладает высокой усиливающей способностью.

Однако вышеприведенные способы улучшения механических свойств могут привести к ряду недостатков.

Например, добавление органических волокон, вследствие их слабой дисперсии, может ухудшить технологичность не сшитых эластомерных композиций и, следовательно, качество готового изделия как в показателях механических свойств, так и внешнего вида поверхности. Это может привести к снижению их сопротивления раздиру и отслоению от других эластомерных композиций, присутствующих в шине, как в ходе процесса производства, так и во время ее использования. Кроме того, органические волокна обладают замечательным анизотропным поведением, а именно они, по существу, ориентируются в направлении усилий сдвига, действующих во время экструзии и каландрования не сшитой эластомерной композиции с образованием слоя эластомерного материала (обычно называемого «направлением каландрования») так, чтобы придавать шине по существу продольное армирование, а именно усиление по существу в круговом ("по периметру") направлении шины.

С другой стороны, использование большого количества серы может вызвать заметное явление перевулканизации, которое приводит к модификациям рабочих характеристик шины во время использования. С другой стороны, известно, что технический углерод придает заметные гистерезисные свойства эластомерной композиции, а именно увеличение диссипативного тепла при динамических условиях, которое приводит к увеличению сопротивления качению шины. Кроме того, большое количество технического углерода заметно увеличивает вязкость не сшитой эластомерной композиции и, следовательно, обладает негативным влиянием на ее технологичность и экструдируемость.

Чтобы преодолеть недостатки, вызванные использованием технического углерода, обычно используются так называемые «белые» армирующие наполнители, в особенности кремнезем, в качестве общей или частичной замены технического углерода. Однако, хотя использование указанных армирующих наполнителей приводит к хорошему сопротивлению раздиру, оно также вызывает ряд недостатков, по существу связанных со слабым сродством данных наполнителей по отношению к эластомерным полимерам, обычно используемым в производстве шин. В особенности, чтобы получить хорошую степень дисперсии кремнезема в эластомерной матрице, необходимо подвергнуть эластомерную композицию продолжительному термомеханическому воздействию смешивания. Чтобы увеличить сродство кремнезема к эластомерной матрице, необходимо использовать подходящие связующие вещества, такие как, например, серосодержащие кремнийорганические соединения. Однако необходимость использования подобных связующих веществ имеет ограничение по максимальной температуре, которая может достигаться в течение стадий смешивания и термомеханической обработки эластомерной композиции, чтобы избежать проблемы безвозвратного разложения связующего вещества, которое может вызвать преждевременное сшивание эластомерных композиций (явление подвулканизации или скорчинга).

Поэтому были найдены другие способы улучшения механических свойств эластомерных композиций.

Например, патент Соединенных Штатов US 5840795 относится к обработанному каолиновому продукту, включающему в себя поверхность гидрокаолина, обработанную многокомпонентной системой, состоящей из функционального силана, соединения - донора метилена, такого как гексаметилентетрамин, и многофункционального акцептора метилена, такого как резорцин. Вышеупомянутый каолин с обработанной поверхностью можно использовать в качестве армирующего наполнителя в эластомерных композициях, которые, как утверждают, дают сшитые промышленные изделия, обладающие улучшенными физическими свойствами, такими как модуль, прочность, раздир, износостойкость и/или сопротивление накоплению тепла.

Европейская патентная заявка ЕР 1193085 относится к шине с резинокордным ламинатом, вкладышем боковины и вершиной, включающей резиновую композицию, включающую в себя, из расчета массовых частей ингредиента на 100 массовых частей эластомера (масс.ч.):

(А) 100 масс.ч. по меньшей мере одного диенового эластомера;

(В) от 30 масс.ч. до 100 масс.ч. армирующего наполнителя с микрочастицами, диспергированными внутри указанного эластомера(ов), выбранного из интеркалированного смектита, предпочтительно монтмориллонита, частиц каолина, технического углерода, синтетического аморфного кремнезема и технического углерода, обработанного кремнеземом, включающим в себя

(1) от 1 масс.ч. до 10 масс.ч. указанного интеркалированного слоистого мелкого, по существу двухмерного смектита, предпочтительно монтмориллонита, частиц каолина, по меньшей мере, часть которых находится в форме мелких плоских, по существу двухмерных отслаиваемых пластинок, производных от указанного интеркалированного каолина; и

(2) от 20 масс.ч. до 99 масс.ч. по меньшей мере одного дополнительного армирующего наполнителя, включающего в себя технический углерод, синтетический аморфный кремнезем и технический углерод, обработанный кремнеземом.

Утверждают, что вышеупомянутая резиновая композиция обладает улучшенной жесткостью и модулем упругости при растяжении при лишь небольшом увеличении значений тангенса дельта.

Патентная заявка Соединенных Штатов 2003/0004250 относится к резиновой композиции легкой массы, включающей в себя (1) содержащий аминогруппу каучуковый полимер, в котором указанный содержащий аминогруппу каучуковый полимер содержит от около 0,1% масс. до около 20% масс. мономера, содержащего аминогруппу, и (2) от около 0,1 масс.ч. до около 25 масс.ч. 2:1 слоистого силикатного каолина. Утверждают, что вышеупомянутая резиновая композиция, обладающая улучшенным пределом прочности при растяжении и удлинением при разрыве, является подходящей в производстве резиновых изделий, таких как приводные ремни и шины, и в особенности протекторного браслета шины и боковин.

Однако использование указанного слоистого материала может также вызывать некоторые недостатки.

Заявитель заметил, что в особенности в случае эластомерных композиций, которые обычно требуют высокого усиления, таких как композиции, используемые, например, для изготовления бортовых наполнительных шнуров, вкладышей боковины, нижних слоев протектора, подканавочного слоя протектора, использование слоистого материала в качестве армирующего наполнителя может не являться достаточным для достижения желательных свойств.

Для того чтобы достигнуть большего армирования, можно использовать большое количество слоистого материала. Однако можно столкнуться с некоторыми недостатками в эластомерных композициях, полученных таким образом, как, например, уменьшение их сопротивления раздиру и отслоение от других эластомерных композиций, присутствующих в шине, в особенности во время ее использования. Кроме того, в особенности в случае слоистого материала, предварительно обработанного совмещающим агентом (например, четвертичной солью аммония или фосфония), может происходить преждевременное сшивание указанных эластомерных композиций (явление скорчинга).

Заявитель обратился к проблеме создания эластомерных композиций, обладающих улучшенными механическими свойствами как статическими (в особенности, модуль упругости при растяжении), так и динамическими (в особенности, модуль упругости). Вышеприведенные результаты должны быть достигнуты без оказания нежелательного влияния на другие свойства, такие как

- вязкость, в особенности следует предотвратить слишком высокие значения вязкости, таким образом, делая возможным получение эластомерных композиций с хорошей технологичностью и хорошей экструдируемостью;

- гистерезис (значения тангенса дельта), в особенности следует предотвратить слишком высокие значения гистерезиса, для того чтобы избежать как слишком высокого сопротивления качению, так и, в особенности, в случае внутренних структурных элементов шины, слишком высоких рабочих температур, которые могут привести к разрушению эластомерных композиций с последующим снижением их механических свойств и возможным разрушением шины;

- сопротивление раздиру, в особенности следует предотвратить снижение сопротивления раздиру, для того чтобы избежать отслоений от других эластомерных композиций, присутствующих в шине, в особенности во время ее использования.

Заявитель обнаружил, что возможно получить сшиваемые эластомерные композиции, которые могут выгодно использоваться в получении сшитых промышленных изделий, в особенности в производстве шин, более конкретно в производстве внутренних структурных элементов шины, при добавлении к сшиваемой эластомерной композиции, по меньшей мере, одного слоистого материала в количестве не выше, чем 50 масс.ч., по меньшей мере, одного соединения - донора метилена и, по меньшей мере, одного соединения - акцептора метилена.

Сшитые эластомерные композиции, полученные таким образом, показывают улучшенные механические свойства (как статические, так и динамические), причем указанное улучшение получается без того, чтобы наблюдались нежелательные воздействия на их остальные свойства (например, вязкость, гистерезис, сопротивление раздиру). Кроме того, комбинация слоистого материала с соединением - донором метилена и соединением - акцептором метилена показывает синергическое влияние, в частности, как на значения модуля упругости (которые увеличиваются), так и на значения тангенса дельта (которые уменьшаются) сшитых эластомерных композиций, полученных таким образом.

В соответствии с первым аспектом, настоящее изобретение относится к шине, включающей в себя, по меньшей мере, один структурный элемент, включающий сшитый эластомерный материал, полученный при сшивании сшиваемой эластомерной композиции, включающей в себя

(а) 100 масс.ч., по меньшей мере, одного диенового эластомерного полимера;

(b) от 1 масс.ч. до 50 масс.ч., предпочтительно от 2 масс.ч. до 40 масс.ч., более предпочтительно от 5 масс.ч. до 30 масс.ч., по меньшей мере, одного слоистого материала, имеющего толщину отдельного слоя от 0,01 нм до 30 нм, предпочтительно от 0,05 нм до 15 нм;

(с) от 0,1 масс.ч. до 15 масс.ч., предпочтительно от 0,3 масс.ч. до 10 масс.ч., по меньшей мере, одного соединения - донора метилена;

(d) от 0,4 масс.ч. до 20 масс.ч., предпочтительно от 0,8 масс.ч. до 15 масс.ч., по меньшей мере, одного соединения - акцептора метилена.

Для целей настоящего описания и дальнейшей формулы изобретения термин «масс.ч.» означает массовые части данного компонента сшиваемой эластомерной композиции в расчете на 100 массовых частей диенового эластомерного полимера.

Для целей настоящего описания и дальнейшей формулы изобретения, кроме тех мест, где указано иначе, все числа, выражающие величины, количества, проценты и так далее, следует понимать как скорректированные во всех случаях термином «около». Также все диапазоны включают любую комбинацию раскрытых максимальных и минимальных значений и включают любые промежуточные их интервалы, которые могут конкретно перечисляться или не перечисляться в данном документе.

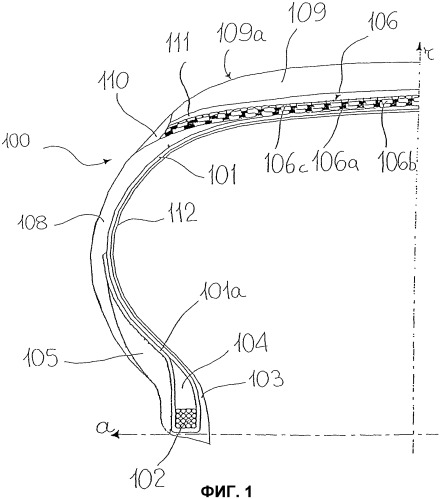

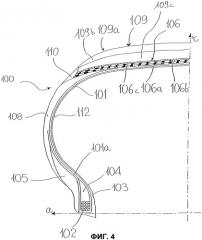

В соответствии с одним предпочтительным воплощением шина включает в себя

- структуру каркаса по существу тороидальной формы, имеющую противоположные боковые края, связанные с соответствующими правосторонними и левосторонними бортовыми структурами, причем указанные бортовые структуры включают в себя, по меньшей мере, один бортовой сердечник и, по меньшей мере, один бортовой наполнительный шнур;

- брекерную структуру, наложенную в радиально внешнем положении по отношению к указанной структуре каркаса;

- протекторный браслет, радиально наложенный на указанную бортовую структуру;

- пару боковин, наложенных по бокам на противоположных сторонах по отношению к указанной структуре каркаса;

- по меньшей мере, один структурный элемент, выбираемый из бортового наполнительного шнура, вкладыша боковины, подслоя протектора, подканавочного слоя протектора, включающий сшитый эластомерный материал, полученный при сшивании сшиваемой эластомерной композиции, раскрытой выше.

В соответствии со следующим предпочтительным воплощением, указанный вкладыш боковины располагается радиально от положения, соответствующего бортовой структуре, до положения, соответствующего боковому краю протектора. Указанный вкладыш боковины обычно используется в случае шин повышенной маневренности, таких как, например, шины со спущенным давлением.

В соответствии со следующим предпочтительным воплощением, указанный подслой протектора является слоем сшитого эластомерного материала, применяемым в радиальном внутреннем положении по отношению к указанному протекторному браслету.

В соответствии с дальнейшим предпочтительным воплощением, указанный протекторный браслет является конструкцией типа "беговая дорожка и подканавочный слой" и включает в себя радиально внутренний слой или протекторный подканавочный слой и радиально внешний слой или протекторную беговую дорожку. Предпочтительно указанный радиально внутренний слой или протекторный подканавочный слой имеет толщину, по меньшей мере, 10%, предпочтительно от 20% до 70%, по отношению к общей толщине протекторного браслета.

Предпочтительно указанный структурный элемент обладает динамическим модулем упругости (Е′), измеренным при 70°С, не ниже чем 5 МПа, более предпочтительно от 8 МПа до 80 МПа.

Предпочтительно указанный структурный элемент обладает модулем упругости при 100% удлинении (модуль 100%) не ниже чем 3 МПа, предпочтительно от 4 МПа до 20 МПа.

Предпочтительно указанный структурный элемент обладает твердостью IRHD, измеренной при 23°С не ниже чем 65, более предпочтительно от 70 до 95.

Модуль упругости при растяжении можно измерить в соответствии со Стандартом ISO 37:1994. Динамический модуль упругости (Е′) можно измерить при использовании динамического приспособления Instron в режиме сила тяги-сжатие. Твердость IRHD можно измерить в соответствии со Стандартом ISO 48:1994. Дальнейшие детали, относящиеся к приведенным выше способам измерения, будут даны в нижеследующих примерах.

В соответствии с дальнейшим аспектом настоящее изобретение относится к сшиваемой эластомерной композиции, включающей в себя

(а) 100 масс.ч., по меньшей мере, одного диенового эластомерного полимера;

(b) от 1 масс.ч. до 50 масс.ч., предпочтительно от 2 масс.ч. до 40 масс.ч., более предпочтительно от 5 масс.ч. до 30 масс.ч., по меньшей мере, одного слоистого материала, имеющего толщину отдельного слоя от 0,01 нм до 30 нм, предпочтительно от 0,05 нм до 15 нм;

(с) от 0,1 масс.ч. до 15 масс.ч., предпочтительно от 0,3 масс.ч. до 10 масс.ч., по меньшей мере, одного соединения - донора метилена;

(d) от 0,4 масс.ч. до 20 масс.ч., предпочтительно от 0,8 масс.ч. до 15 масс.ч., по меньшей мере, одного соединения - акцептора метилена.

В соответствии с одним предпочтительным воплощением указанная сшиваемая эластомерная композиция может дополнительно включать в себя (е) по меньшей мере один армирующий наполнитель - технический углерод.

В соответствии с дальнейшим предпочтительным воплощением указанная сшиваемая эластомерная композиция может дополнительно включать в себя (f) по меньшей мере одно вещество, связующее силан.

В соответствии с дальнейшим предпочтительным воплощением указанная сшиваемая эластомерная композиция может дополнительно включать в себя (g) дискретные волокна.

В соответствии со следующим аспектом настоящее изобретение относится к сшитому промышленному изделию, полученному при сшивании сшиваемой эластомерной композиции, описанной выше.

В соответствии с одним предпочтительным воплощением диеновый эластомерный полимер (а) можно выбирать из полимеров, обычно используемых в эластомерных материалах, сшиваемых серой, которые являются особенно подходящими для получения шин, то есть из эластомерных полимеров или сополимеров с ненасыщенной цепью, обладающих температурой стеклования (Тg) обычно ниже 20°С, предпочтительно в интервале от 0°С до -110°С. Данные полимеры или сополимеры могут быть натурального происхождения или могут быть получены растворной полимеризацией, эмульсионной полимеризацией или газофазной полимеризацией одного или нескольких конъюгированных диолефинов, необязательно смешанных, по меньшей мере, с одним сомономером, выбранных из моновиниларенов и/или полярных сомономеров в количестве не более чем 60% масс.

Конъюгированные диолефины обычно содержат от 4 до 12, предпочтительно от 4 до 8, атомов углерода и могут быть выбраны, например, из группы, включающей в себя 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смеси. 1,3-бутадиен или изопрен являются особенно предпочтительными.

Моновиниларены, которые можно необязательно использовать в качестве сомономеров, обычно содержат от 8 до 20, предпочтительно от 8 до 12, атомов углерода и могут быть выбраны, например, из стирола; 1-винилнафталина; 2-винилнафталина; различных алкил-, циклоалкил-, арил-, алкиларил- и арилалкилпроизводных стирола, таких как, например, альфа-метилстирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-п-толилстирол, 4-(4-фенилбутил)стирол или их смеси. Стирол является особенно предпочтительным.

Полярные сомономеры, которые можно необязательно использовать, могут быть выбраны, например, из винилпиридина, винилхинолина, сложных эфиров акриловой кислоты и алкилакриловой кислоты, нитрилов или их смесей, таких как, например, метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси.

Предпочтительно, диеновый эластомерный полимер (а) можно выбирать, например, из цис-1,4-полиизопрена (натурального или синтетического, предпочтительно натуральный каучук), 3,4-полиизопрена, полибутадиена (в особенности полибутадиена с высоким содержанием 1,4-цисзвеньев), необязательно галогенсодержащих сополимеров изопрена и изобутена, сополимеров 1,3-бутадиена и акрилонитрила, сополимеров стирола и 1,3-бутадиена, сополимеров стирола, изопрена и 1,3-бутадиена, сополимеров стирола, 1,3-бутадиена и акрилонитрила или их смесей.

В соответствии с одним предпочтительным воплощением указанная сшиваемая эластомерная композиция включает в себя, по меньшей мере, 10% масс., предпочтительно от 20% масс. до 100% масс., по отношению к общей массе, по меньшей мере, одного диенового эластомерного полимера (а) натурального или синтетического цис-1,4-полиизопрена.

Приведенная выше сшиваемая эластомерная композиция может, необязательно, включать в себя, по меньшей мере, один эластомерный полимер одного или нескольких моноолефинов с олефиновым сомономером или его производными (а′). Моноолефины можно выбирать из этилена и альфа-олефинов, обычно содержащих от 3 до 12 атомов углерода, таких как, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен или их смеси. Предпочтительными являются следующие: сополимеры между этиленом и альфа-олефином, необязательно с диеном; гомополимеры изобутена или их сополимеры с небольшими количествами диена, которые являются необязательно частично галогенированными. Диен, необязательно присутствующий, обычно содержит от 4 до 20 атомов углерода и предпочтительно выбирается из 1,3-бутадиена, изопрена, 1,4-гексадиена, 1,4-циклогексадиена, 5-этилиден-2-норборнена, 5-метилен-2-норборнена, винилнорборнена или их смесей. Среди них особенно предпочтительными являются следующие: сополимеры этилена и пропилена (EPR) или сополимеры этилена, пропилена и диена (EPDM); полиизобутилен; бутиловые каучуки; галогенбутиловые каучуки, в особенности хлорбутиловый или бромбутиловый каучуки или их смеси.

Можно также использовать диеновый эластомерный полимер (а) или эластомерный полимер (а′), функционализированные при взаимодействии с подходящими агентами обрыва цепи или связывающими агентами. В частности, диеновые эластомерные полимеры, полученные анионной полимеризацией в присутствии металлорганического катализатора (в особенности литийорганического катализатора), можно функционализировать взаимодействием остаточных металлорганических групп, производных от катализатора с подходящими агентами обрыва цепи или связывающими агентами, такими как, например, имины, карбодиимиды, алкилоловогалогениды, замещенные бензофеноны, алкоксисиланы или арилоксисиланы (см., например, Европейский патент ЕР 451604 или патенты Соединенных Штатов US 4742124 и US 4550142).

Можно также использовать диеновый эластомерный полимер (а) или эластомерный полимер (а′), включающие, по меньшей мере, одну функциональную группу, выбираемую из карбоксильных групп, карбоксилатных групп, ангидридных групп, сложноэфирных групп, эпоксидных групп.

Предпочтительно указанные эластомерные полимеры включают от 0,05% масс. до 10% масс., предпочтительно от 0,1% масс. до 5% масс., по отношению к общей массе эластомерного полимера указанной, по меньшей мере, одной функциональной группы, выбираемой из карбоксильных групп, карбоксилатных групп, ангидридных групп, сложноэфирных групп.

В случае эпоксидных групп указанные эластомерные полимеры предпочтительно включают менее чем 10% мол., предпочтительно от 0,1% мол. до 5% мол., эпоксидных групп по отношению к общему количеству молей мономеров, присутствующих в эластомерном полимере.

Указанную функциональную группу можно вводить в эластомерные полимеры посредством способов, известных в технике, таких как, например, в ходе получения эластомерных полимеров сополимеризацией, по меньшей мере, с одним соответствующим функционализированным мономером, содержащим, по меньшей мере, одну этиленовую ненасыщенность; или при последующей модификации эластомерных полимеров, полученных привитой сополимеризацией указанного, по меньшей мере, функционализированного мономера в присутствии свободнорадикального катализатора (например, органического пероксида).

Предпочтительно указанную функциональную группу можно вводить в эластомерные полимеры посредством способа, включающего в себя

- загрузку, по меньшей мере, одного эластомерного полимера и, по меньшей мере, одного функционализированного мономера, содержащего, по меньшей мере, одну этиленовую ненасыщенность, по меньшей мере, в один экструдер;

- смешение и размягчение указанной смеси, так чтобы получить эластомерный полимер, включающий, по меньшей мере, одну функциональную группу;

- выгрузку эластомерного полимера, полученного на приведенной выше стадии, из указанного, по меньшей мере, одного экструдера.

Функционализированные мономеры, которые можно выгодно использовать, включают, например, монокарбоновые или дикарбоновые кислоты, содержащие, по меньшей мере, одну этиленовую ненасыщенность, или их производные, в особенности соли, ангидриды или сложные эфиры.

Примерами монокарбоновых или дикарбоновых кислот, содержащих, по меньшей мере, одну этиленовую ненасыщенность, или их производных, являются малеиновая кислота, фумаровая кислота, цитраконовая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и соли, ангидриды или сложные эфиры, от них производные, или их смеси. Особенно предпочтительным является малеиновый ангидрид.

Что касается эпоксидных групп, эпоксидные группы можно вводить во время получения эластомерных полимеров при сополимеризации, по меньшей мере, с одним эпоксидным соединением, содержащим, по меньшей мере, одну этиленовую ненасыщенность. Примерами эпоксидных соединений, содержащих, по меньшей мере, одну этиленовую ненасыщенность, являются глицидилакрилат, глицидилметакрилат, моноглицидиловый сложный эфир итаконовой кислоты, глицидиловый сложный эфир малеиновой кислоты, винилглицидиловый простой эфир, аллилглицидиловый простой эфир или их смеси.

Альтернативно возможным является введение эпоксидных групп при взаимодействии эластомерных полимеров в растворе, по меньшей мере, с одним эпоксидирующим агентом. Данный эпоксидирующий агент является обычно пероксидом, перкислотой или их производным, в особенности их солью (например, пермуравьиной кислотой, перпропионовой кислотой, перуксусной кислотой, м-хлорпербензойной кислотой, солями металлов и пероксибензойной кислоты, такими как, например, магний бис(2-карбоксилатмонопероксибензойной кислоты)гексагидрат, или альтернативно перекисью водорода в присутствии карбоновой кислоты или ее производных, в особенности ангидридов, например, уксусной кислоты, муравьиной кислоты, пропионовой кислоты, уксусного ангидрида), необязательно смешанным с кислотным катализатором (например, серной кислотой).

Дальнейшие детали относительно способов эпоксидирования эластомерных полимеров раскрываются, например, в патенте Соединенных Штатов US 4341672 или в "Rubber Chemistry and Technology", Schultz et al., vol.55, pages 809 et seq.

Предпочтительно эпоксидные группы можно вводить в эластомерные полимеры посредством способа, включающего в себя

- загрузку, по меньшей мере, одного эластомерного полимера и, по меньшей мере, одного эпоксидирующего агента, по меньшей мере, в один экструдер;

- смешение и размягчение указанной смеси с получением эпоксидированного эластомерного полимера;

- выгрузку полученного эпоксидированного эластомерного полимера из указанного, по меньшей мере, одного экструдера.

Альтернативно эпоксидные группы можно вводить в эластомерные полимеры посредством способа, включающего в себя

- загрузку, по меньшей мере, одного эластомерного полимера, по меньшей мере, в один экструдер;

- подачу, по меньшей мере, одного вещества - предшественника пероксида водорода в указанный, по меньшей мере, один экструдер;

- подачу, по меньшей мере, одной карбоновой кислоты или ее производного в указанный, по меньшей мере, один экструдер;

- смешение и взаимодействие в присутствии воды указанного, по меньшей мере, одного эластомерного полимера с указанным, по меньшей мере, одним предшественником пероксида водорода и указанной, по меньшей мере, одной карбоновой кислотой или ее производным с получением эпоксидированного эластомерного полимера;

- выгрузку полученного эпоксидированного эластомерного полимера из указанного, по меньшей мере, одного экструдера.

Предпочтительно, эпоксидирующий агент можно выбрать из веществ, указанных выше.

Предпочтительно, предшественник пероксида водорода можно выбрать, например, из неорганических солей перкислоты (например, пербората моно- и тетрагидрата натрия, перкарбоната натрия, пероксимоносульфата калия), пероксидов металлов (например, пероксида магния, пероксида кальция, пероксида цинка), аддуктов пероксида водорода (например, аддукт мочевины и пероксида водорода) или их смесей.

Предпочтительно, карбоновую кислоту или ее производные можно выбирать, например, из уксусной кислоты, уксусного ангидрида, малеиновой кислоты, малеинового ангидрида, янтарной кислоты, янтарного ангидрида, фталевой кислоты, фталевого ангидрида или их смесей.

В соответствии с одним предпочтительным воплощением слоистый материал (b) можно выбрать, например из филлосиликатов, таких как смектиты, например монтмориллонит, бентонит, нонтронит, бейделлит, волконскоит, гекторит, сапонит, сауконит, вермикулит, галлуазит, серицит, алюминатные оксиды, гидротальцит или их смеси. Особенно предпочтительным является монтмориллонит. Данный слоистый материал обычно содержит обменные катионы, такие как натрий (Na+), кальций (Ca2+), калий (K+) или магний (Mg2+), присутствующие на поверхностях промежуточного слоя.

Для того чтобы сделать слоистый материал более совместимым с эластомерными полимерами, указанный слоистый материал (b) можно обработать, по меньшей мере, одним совмещающим агентом. Указанный совмещающий агент является способным вступать в реакцию ионного обмена с катионами, присутствующими на поверхностях промежуточных слоев слоистого неорганического материала.

В соответствии с одним предпочтительным изобретением указанный совмещающий агент можно выбрать, например, из четвертичных солей аммония или фосфония, обладающих общей формулой (I):

в которой

- Y представляет собой N или Р;

- R1, R2, R3 и R4, которые могут являться одинаковыми или различными, представляют линейную или разветвленную С1-С20 алкильную или гидроксиалкильную группу; линейную или разветвленную С1-С20 алкенильную или гидроксиалкенильную группу; группу -R5-SH или -R5-NH, в которой R5 представляет собой линейную или разветвленную С1-С20 алкиленовую группу; С6-С18 арильную группу; С7-С20 арилалкильную или алкиларильную группу; С5-С18 циклоалкильную группу, причем указанная циклоалкильная группа возможно содержит гетероатом, такой как кислород, азот или сера;

- Хn- представляет собой анион, такой как ион хлора, ион сульфата или ион фосфата;

- n представляет собой 1, 2 или 3.

Слоистый материал (b) можно обработать совмещающим агентом до добавления его к эластомерным полимерам. Альтернативно слоистый материал (b) и совмещающий агент можно отдельно добавлять к эластомерным полимерам.

Обработку слоистого материала (b) совмещающим агентом можно проводить в соответствии с известными способами, такими как, например, реакции ионного обмена между слоистым материалом и совмещающим агентом: более подробно описывается, например, в патентах Соединенных Штатов US 4136103, US 5747560 или US 5952093.

Примером слоистого материала (b), который можно использовать в соответствии с настоящим изобретением и который является коммерчески доступным, является продукт, известный под названием Dellite® 67G, Dellite® 72T, Dellite® 43B от Laviosa Chimica Mineraria S.p.A.; Cloisite® 25A, Cloisite® 10A, Cloisite® 15A, Cloisite® 20A от Southern Clays; Nanofil® 5, Nanofil® 8, Nanofil® 9 от Süd Chemie; Bentonite® AG/3 от Dal Cin S.p.A.

В соответствии с одним предпочтительным воплощением соединение - донор метилена (с) можно выбрать, например, из гексаметилентетрамина (HMT), гексаметоксиметилмеламина (НМММ), формальдегида; параформальдегида; триоксана; 2-метил-2-нитро-1-пропаналя; замещенных меламиновых смол, таких как N-замещенные оксиметилмеламиновые смолы; соединений гликолурила, таких как тетраметоксиметилгликолурил; смол мочевины и формальдегида, таких как бутилированные смолы мочевины и формальдегида или их смесей. Особенно предпочтительными являются гексаметилентетрамин (HMT) или гексаметоксиметилмеламин (НМММ).

В соответствии с одним предпочтительным воплощением соединение - акцептор метилена (d) можно выбрать, например, из резорцина; катехин; гидрохинона; пирогаллола; флороглюцина; 1-нафтола; 2-нафтола; фенольных смол, полученных конденсацией необязательно замещенного фенола альдегидом, таким как, например, формальдегид, ацетальдегид, фурфураль (например, резорцинформальдегидной смолы) или их смесей. Особенно предпочтительным является резорцин.

Указанное соединение - донор метилена (с) и указанное соединение - акцептор метилена (d) можно также добавлять к сшиваемой эластомерной композиции в предварительно конденсированной форме (конденсируемые до введения к указанной сшиваемой эластомерной композиции), такой как резорцинформальдегидная смола, замещенные меламиновые смолы, такие как N-замещенные оксиметилмеламиновые смолы или их смеси. Указанные предварительно конденсированные смолы являются способными к самосшиванию, так как они содержат различные реакционноспособные группы.

Как раскрыто выше, указанная сшиваемая эластомерная композиция может дополнительно включать в себя (е) по меньшей мере один армирующий наполнитель на основе технического углерода.

В соответствии с одним предпочтительным воплощением армирующий наполнитель - технический углерод можно выбирать из тех, которые обладают площадью поверхности не менее чем 20 м2/г (определенной адсорбцией СТ