Способ термической обработки штампованных поковок

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к термической обработке поковок и штамповок деталей, работающих в условиях знакопеременных нагрузок. Для повышения усталостной прочности детали на 15-20% после нагрева поковки ее охлаждение ведут до 200°С в закалочной среде со скоростью выше критической и, не допуская дальнейшего охлаждения, проводят отпуск. В момент нагрева под отпуск структура состоит из дислокационного (игольчатого) мартенсита и аустенита. Из игольчатого мартенсита выделяется ε-карбидная фаза и феррит. Остаточный аустенит превращается в дислокационный мартенсит, который распадается на ε-карбидную фазу и феррит. При дальнейшем нагреве ε-фаза переходит в цементит такой же дисперсности. В зоне действия максимальных напряжений структура стали состоит из высокодисперсной карбидной фазы и феррита, что повышает предел усталостной прочности. 1 табл., 3 ил.

Реферат

Изобретение относится к области металлургии и машиностроения, в частности к термической обработке штампованных поковок коленчатых валов, изготовленных из легированных марок сталей.

Известен способ термической обработки штампованных поковок коленчатых валов, который проводится в следующей последовательности: нагрев на аустенитизацию, выдержка, охлаждение со скоростью выше критической до достижения температуры ниже Мк (конца мартенситного превращения), нагрев на отпуск, выдержка при температуре отпуска, охлаждение. Далее поковка передается на механическую обработку, закалку коренных и шатунных шеек с нагрева т.в.ч. на глубину 3,5-4,0 мм, рихтовку, низкотемпературный отпуск, окончательную шлифовку и полировку шеек. Причем закаленный т.в.ч. слой шеек находится на расстоянии 8 мм от галтелей.

Известный способ термической обработки поковок коленчатых валов близок по технической сущности к изобретению и принят за прототип.

В изобретении достигается технический результат, заключающийся в повышении предела выносливости валов на 15-20%.

Указанный технический результат достигается тем, что поковка после аустенитизации охлаждается со скоростью выше критической до достижения температуры на глубине припуска на механическую обработку в галтелях, равной 200°С, и, не допуская дальнейшего охлаждения, отпускается. Время нахождения поковки в охлаждающей среде определяется экспериментально.

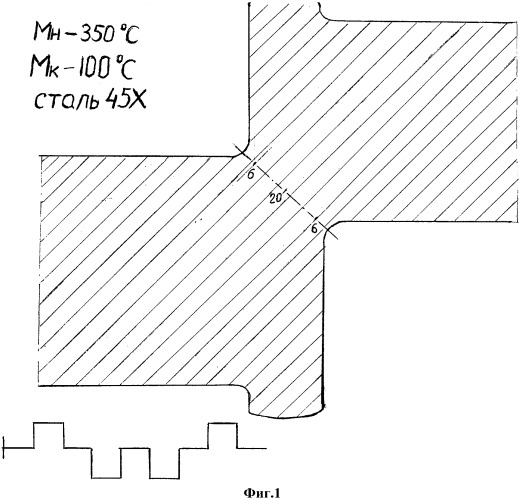

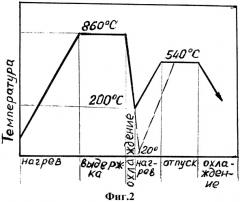

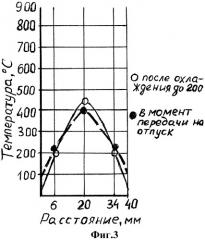

При закалке со скоростью выше критической образуется структура «мартенсит», причем до температуры 200°С - дислокационный мартенсит, ниже 200°С - двойникованный мартенсит. Прерывая охлаждение при температуре 200°С, исключается образование двойникованного мартенсита. Таким образом, в данный момент времени на глубине припуска на механическую обработку структура состоит из дислокационного мартенсита и аустенита. На фиг.1 представлено сечение отсека поковки коленчатого вала, на фиг.2 - схема режима термической обработки, на фиг.3 - температура коленчатого вала при охлаждении, после аустенитизации, до 200°С на глубине припуска на механическую обработку в опасном сечении поковки.

При отпуске на глубине припуска на механическую обработку в районе галтелей происходят следующие процессы:

а) из дислокационного мартенсита выделяется дисперсный ε-карбид и образуется -фаза;

б) остаточный аустенит превращается в дислокационный мартенсит;

в) дислокационный мартенсит разлагается на ε-карбид и феррит;

г) в процессе выдержки при отпуске ˜500-560°С ε-карбид переходит в цементит или специальный карбид в легированных сталях такой же дисперсности. Межпластинчатое расстояние 70-100 Å.

Для сведения: двойникованный мартенсит, образующийся при температурах ниже 200°С, распадается на феррит и цементит, дисперсность которого меньше и при высоком отпуске цементит коагулирует и быстро растет.

Пример исполнения.

Штампованная поковка коленчатого вала из стали 45Х. Диаметр коренной шейки 80 мм, диаметр шатунной шейки 70 мм, радиус галтели 6 мм, длина коленчатого вала 750 мм. Максимальные изгибные напряжения в области галтелей. Припуск на механическую обработку 6 мм. Для достижения 200°С на глубине 6 мм при охлаждении в воде после аустенитизации необходима выдержка 50 секунд и с этой температуры поковка отпускается при 540°С. Температура на глубине припуска 6 мм - 200°С, затем немного повышается за счет тепла сердцевины, далее за счет нагрева в отпускной печи. Температура сердцевины в зоне перекрытия шеек 450°С. В момент подачи поковки в отпускную печь температура на глубине 6 мм - 230°С, в сердцевине - 400°С.

После механической обработки испытания на выносливость коленчатых валов Д240Т проводили на машине УМ-4 (табл.).

Таблица

| № партии | Наименование валов | Твердость, НВ | Предел выносливости, МПа | Долговечность при 100 МПа |

| I партия | Серийные валыОпытные валы | 237 | 125,0 | 8·105 |

| 241 | 145,0 | 1,5·106 | ||

| II партия | Серийные валыОпытные валы | 253 | 130,0 | 9,5·105 |

| 255 | 162,0 | 1,8·106 |

Литература

1. Под редакцией Ю.М.Лахтина, А.Г.Рахштадта. Термическая обработка в машиностроении. Справочник. М., «Машиностроение», 1980 г.

А.П.Гуляев. Фазовые и структурные превращения в стали и сплавах при термической обработке, с.28-60.

В.Г.Воробьев. Общие принципы технологических процессов термической обработки, с.63-79.

С.С.Исхаков. Технология термической обработки деталей в тракторном и сельскохозяйственном машиностроении, с.563-585.

2. ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски, кузнечные напуски.

3. Э.Гудремон. Специальные стали. М., 1966. с.134-153.

Способ термической обработки штампованных поковок коленчатых валов, включающий нагрев до температуры аустенитизации, охлаждение, отпуск, механическую обработку, отличающийся тем, что охлаждение проводят со скоростью выше критической до достижения температуры на глубине припуска на механическую обработку в зоне действия максимальных напряжений равной 200°С и с этой температуры осуществляют отпуск.