Способ плазменной очистки поверхности материала с покрытием из органического вещества и установка для его осуществления

Иллюстрации

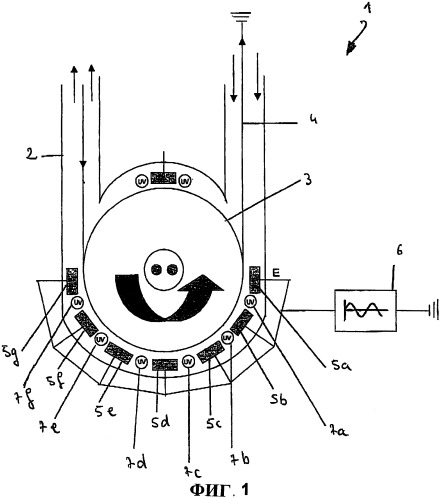

Показать всеИзобретение относится к способу очистки поверхности материала с покрытием из органического вещества. В обрабатывающую камеру (2) вводят материал (4). Внутри камеры (2) давление составляет от 10 мбар до 1 бар. В камеру (2) подают газовый поток с содержанием кислорода не менее 90 об.%. Получают плазму пропусканием электрического разряда между поверхностью материала и электродом (5а, 5b, 5c, 5d, 5e, 5f, 5g) с диэлектрическим покрытием для разложения органического вещества под действием образующихся при этом свободных радикалов О*. Установка состоит по меньшей мере из одного модуля. Модуль содержит обрабатывающую камеру (2), средства регулирования давления внутри камеры в диапазоне 10 мбар - 1 бар, средства (3) перемещения в камере ленты (4), подключенной к корпусу, серию электродов (5а, 5b, 5c, 5d, 5e, 5f, 5g) с диэлектрическим покрытием, расположенных напротив обрабатываемой ленты (4) и подключенных к генератору (6) синусоидального высокого напряжения, средства подачи газа в камеру (2) и средства отвода из камеры газов, образующихся при разложении покрывающего ленту (4) органического вещества. 2 н. и 11 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу очистки поверхности материала с покрытием из органического вещества плазмой с давлением от 10 мбар до 1 бар, а также к установке для осуществления этого способа, предназначенной, в частности, для очистки металлических листов.

В рамках настоящей заявки под органическим веществом понимается любое нерастворимое в воде соединение с содержанием углерода, кислорода и водорода.

Уровень техники

Металлические листы, получаемые после разных технологических переделов, покрыты, как правило, масляной пленкой, происхождение которой может быть двояким. Прежде всего, такая пленка может образовываться при распылении масла для защиты поверхности листа от коррозии. Однако речь может идти и о масляной пленке, оставшейся после холодной прокатки или дрессировки. В обоих случаях количество масла может составлять несколько сотен мг на 1 м2.

При нанесении металлического или органического покрытия на такие листы необходимо удалить с них масляную пленку путем обезжиривания с тем, чтобы обеспечить оптимальное сцепление покрытия. Технологии, широко применяемые с этой целью на промышленных линиях, не должны приводить к чрезмерному нагреву листа, что необходимо для сохранения механических свойств стальной ленты.

Наиболее широко применяемая технология состоит в щелочном обезжиривании с использованием электролитического способа или без него. По экологическим причинам данный способ требует наличия дополнительных сложных цехов для повторной обработки экологически токсичных побочных продуктов.

Другие технические решения позволяют предупредить образование таких побочных продуктов, как, например, лазерная абляция, при которой происходит десорбция органических компонентов фотохимическим способом, но которая не позволяет обрабатывать ленты со скоростью свыше 10 м/мин из-за отсутствия мощности.

Недавно было обнаружено, что оптимальная технология очистки обеспечивается при использовании плазмы с давлением, близким к атмосферному, получаемой при разрядах с диэлектрическим барьером в газовых смесях с содержанием кислорода. Следовательно, происходит реакция между образующимися реакционно-способными частицами кислорода (О* и пр.) и органическими компонентами масла с образованием двуокиси углерода и воды.

Разряд с диэлектрическим барьером имеет, в частности, то преимущество, что образуется холодная плазма, которая не ухудшает свойства листа.

Однако для получения устойчивого и однородного разряда при давлениях, близких к атмосферному, требуется, как правило, наличие смеси с очень высоким содержанием гелия. Следовательно, содержание кислорода в этой смеси будет низким, и обработка не будет происходить достаточно быстро, что, вероятно, объясняется низкой плотностью реакционно-способных кислородсодержащих частиц, а также преждевременной полимеризацией удаляемого органического вещества.

В патенте США №5529631 описана обработка пластмасс во время их движения холодной плазмой с атмосферным давлением. Разряды стабилизированы в газовых смесях на основе гелия, содержащих при необходимости и другой газ в количестве до 25 об.%. Эта технология требует строго контроля за атмосферой в плазменной камере путем применения шлюза на входе и выходе из емкости. Использование гелия в качестве плазмообразующего газа и сложность оборудования делают данный способ столь же дорогим и трудно осуществимым, что и традиционный вакуумный способ. Кроме того, он не позволяет обезжиривать ленты при скорости движения более 3 м/мин.

Также в патенте США №5938854 описан способ очистки пластмассовых и металлических поверхностей однородным тлеющим разрядом, вызываемым в воздушной среде при давлении от 10 Торр до 20 бар. Помимо сложного оборудования для проведения этих процессов на воздухе необходимо значительно повышать пусковое напряжения при разряде, которое непосредственно связано с давлением.

Сущность изобретения

Целью настоящего изобретения является создание способа очистки поверхности материала с покрытием из органического вещества, который обеспечил бы равномерную очистку указанной поверхности при скорости обработки не менее 10 м/мин при давлениях, близких к атмосферному.

Для этого первым объектом изобретения является способ очистки поверхности материала с покрытием из органического вещества, содержащий следующие этапы:

- введение материала в обрабатывающую камеру, внутри которой давление составляет от 10 мбар до 1 бар и в которую подается газовый поток с содержанием кислорода не менее 90 об.%,

- получение плазмы путем пропускания электрического разряда между поверхностью материала и электродом с диэлектрическим покрытием с целью разложения органического вещества под действием свободных радикалов О*, которые также при этом получаются.

Авторы изобретения установили, что данный способ позволяет проводить равномерную и быструю обработку подложки, при этом разряд, происходящий в газовой смеси, состоящей в основном из кислорода, не является однородным. Характер разряда колеблется от нитевидного разряда до холодной дуги. Действительно, активные, незаряженные частицы О*, образуемые плазмой, распределяются по поверхности листа под действием потока независимо от электрического поля и равномерно очищают материал с покрытием из органического вещества вследствие своей возросшей плотности, вызванной высоким содержанием кислорода. В предпочтительном варианте выполнения повторно диссоциируют молекулы кислорода и/или озона, образовавшиеся в результате рекомбинации возникших в плазме свободных радикалов О*. Таким образом, можно увеличить плотность активных незаряженных частиц, распределяющихся по поверхности листа независимо от электрического поля, что дополнительно повышает равномерность обработки.

Повторная диссоциация может достигаться ультрафиолетовым облучением при соответствующей длине волны, в результате чего озон, образовавшийся вследствие рекомбинации вне холодных дуг, диссоциируется в молекулярный кислород и радикал О*.

В другом предпочтительном варианте выполнения используется синусоидальное напряжение с частотой от 10 до 100 кГц для инициирования разряда. Действительно, такой тип напряжения обеспечивает квазипостоянное присутствие активных частиц в межэлектродном пространстве, что позволяет повысить кинетическую эффективность.

В другом предпочтительном варианте выполнения рассеяние энергии внутри разряда составляет менее 40 Вт/см2, а приложенное напряжение для инициирования разряда составляет менее 4400 В.

Авторы изобретения определили, что эффекты ингибирования, вызываемые полимеризацией масла, тем значительнее, чем выше приложенное напряжение, и что обработка поверхности происходит неравномерно. Действительно, окисление и удаление смазки происходит главным образом на участках ударных воздействий разрядов на лист, при этом масло полимеризуется более интенсивно за пределами каналов свечения. Повышение напряжения на разрядных клеммах приводит к увеличению энергии электронов, которые тем более ускоряют начало полимеризации масла.

Способ, согласно изобретению, имеет, кроме того, следующие признаки, проявляющиеся раздельно или в сочетании:

- приложенное напряжение для инициирования разряда является синусоидальным,

- материал представляет собой движущуюся ленту, а разные этапы способа проводятся непрерывно на оборудовании, последовательно расположенном по траектории движения ленты,

- сначала обрабатывается одна сторона материала, затем его другая сторона,

- обрабатываемый материал представляет собой металл, предпочтительно углеродистую сталь,

- способ предназначен для обезжиривания металлических поверхностей с предварительно нанесенным на них слоем покрытия.

Вторым объектом изобретения является установка, по меньшей мере, с одним модулем, содержащим обрабатывающую камеру, средства регулировки давления внутри этой камеры в диапазоне 10 мбар - 1 бар, средства для перемещения внутри этой камеры соединенной с корпусом ленты, серию электродов с диэлектрическим покрытием, расположенных напротив обрабатываемой поверхности ленты, причем электроды подключены к генератору высокого синусоидального напряжения, средства подачи газа в камеру и средства отвода из камеры газов, образующихся при разложении органического вещества, покрывающего ленту.

В предпочтительном варианте выполнения установка содержит ряд из четного числа модулей, внутри которых лента перемещается последовательно, обращая к электродам модулей поочередно свои стороны.

В другом предпочтительном варианте выполнения установка дополнительно содержит лампы ультрафиолетового света, установленные между электродами.

Краткое описание чертежей

Ниже изобретение подробнее поясняется описанием двух вариантов выполнения, приводимых в качестве иллюстрирующих, но не ограничивающих примеров, со ссылкой на приложенные чертежи, при этом на:

фиг.1 показан схематический вид обрабатывающей установки согласно изобретению;

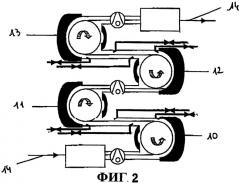

фиг.2 показан схематический вид обрабатывающей установки согласно изобретению для последовательной обработки обеих поверхностей материала в виде движущейся ленты;

фиг.3А и 3В представлены изображения поверхностей листов, обработанных с использованием (фиг.3А) ультрафиолетового облучения и без него (фиг.3В);

фиг.4 показано возрастание плотности кислородных радикалов при дополнительном применении ультрафиолетового облучения при длине волны 253 нм;

фиг.5 показана зависимость плотности кислородных радикалов от силы тока I разряда;

фиг.6 показано изменение количества защитной смазки на поверхности листа в

фиг.7 показан спектр оже-электронов на поверхности листа, обезжиренного разрядом с дозой электронов 21 мК/см2 (милликулон/см2).

Раскрытие изобретения

На фиг.1 изображена схема установки согласно изобретению для осуществления способа обработки металлической ленты, например ленты из углеродистой стали, согласно изобретению. Установка включает в себя модуль 1, состоящий из обрабатывающей камеры 2, внутри которой находится охлаждаемый валик 3 для намотки на него металлической ленты 4. Валик 3 и лента 4 подключены к корпусу. Насосы (не показаны) позволяют регулировать давление внутри камеры 2 в диапазоне от 10 мбар до 1 бар. Электроды 5а, 5b, 5c, 5d, 5e, 5f и 5g с диэлектрическим (глиноземным) покрытием располагаются напротив ленты 4. На электроды 5а, 5b, 5c, 5d, 5e, 5f и 5g подается высокое напряжение от среднечастотного (от 10 до 100 кГц) генератора 6 синусоидального напряжения. Высоковольтные электроды 5а, 5b, 5c, 5d, 5e 5f и 5g являются охлаждаемыми. Для оптимизации необходимой для разряда энергии крепление высоковольтных электродов 5а, 5b, 5c, 5d, 5e, 5f и 5g выполнено таким, чтобы можно было изменять межэлектродное расстояние.

Модуль содержит также средства подачи газа в камеру, а также средства отвода из камеры газов, образующихся при разложении органического вещества, покрывающего ленту 4 (не показаны).

В этом отдельном варианте выполнения ультрафиолетовые лампы 7а, 7b, 7c, 7d, 7e и 7f расположены между высоковольтными электродами 5а, 5b, 5c, 5d, 5e, 5f и 5g таким образом, чтобы, с одной стороны, обеспечивалась равномерность обработки разрядом и, с другой стороны, достигалась диссоциация озона, образующегося вне межэлектродного пространства. Поэтому лента 4 может подвергаться за пределами межэлектродного пространства и дальше обезжириванию радикалами О*, образующимися при диссоциативной абсорбции озона, создаваемого дополнительным ультрафиолетовым облучением (при 253 нм).

На фиг.2 схематически показана установка согласно изобретению, содержащая серию из четырех модулей 10, 11, 12, 13, обеспечивающих последовательную обработку обеих сторон движущейся ленты 14. Четыре модуля 10, 11, 12, 13 соединены между собой посредством промежуточных элементов, включающих в себя насосную группу и систему ввода газов, создающую поток в установке и, следовательно, обеспечивающую равномерность обработки, несмотря на свойства неоднородного разряда.

Примеры

Испытания проводились на неподвижных листах малых размеров (20-25 см2) с защитной смазкой (Quaker Chemical Tinnol 200®), которые требовалось полностью обезжирить для имитации очистки перед нанесением покрытия.

Применявшаяся аппаратура

Испытания проводились в реакторе с диэлектрическим барьером, состоявшем из электрода с глиноземным покрытием толщиной 0,7 мм и с подключенным к корпусу металлическим электродом, на котором покоился обрабатываемый лист. На электрод с глиноземным покрытием подавали высокое напряжение (35-4400 В). Высокое напряжение вырабатывалось синусоидальным генератором средней частоты (3-30 лГц). Оба электрода были оборудованы системой охлаждения, которая во время воздействия плазмы поддерживала их температуру, близкую к температуре окружающей среды.

Межэлектродное расстояние можно было регулировать в диапазоне от одного до нескольких десятков миллиметров.

Пример 1

Проводилась обработка двух одинаковых листов из углеродистой стали с покрытием из защитной смазки толщиной 186 мг/м2. Другие параметры являются одинаковыми для обоих видов обработки:

- давление кислорода 200 мбар,

- синусоидальное напряжение 3600 В, 12 кГц, сила тока 30 мА,

- межэлектродное пространство 5 мм.

Способы обработки листов, показанные на фиг.3А и 3В, различаются между собой только применением или неприменением ультрафиолетового облучения.

На фиг.3 приведено изображение поверхностей листа после обработки разрядом, вызванным в среде, состоящей только из кислорода, при дополнительном облучении ультрафиолетовым светом (253 нм) (фиг.3А) и без применения последнего (фиг.3В). Зоны черного цвета соответствуют необезжиренным участкам, на которых произошла полимеризация смазки.

Можно видеть, что применение ультрафиолетового облучения дополнительно к разряду приводит к меньшей полимеризации смазки и, следовательно, к оптимальной очистке и сокращению времени обработки.

Применение ультрафиолетового облучения с длиной волны, соответствующей диссоциативной абсорбции озона, приводит к равномерному образованию кислородных радикалов на поверхности листа, которые обеспечивают холодное сжигание смазки.

Ультрафиолетовое облучение дополнительно к разряду приводит не только к более равномерному распределению кислородных радикалов по поверхности листа, но и увеличивает их плотность, причем все параметры разряда остаются неизменными (напряжение, частота подаваемого напряжения, ток, давление, межэлектродное расстояние).

Кривой оптико-эмиссионной спектроскопии на фиг.4 показано повышение плотности кислородных радикалов во время ультрафиолетового облучения при 253 нм. Длина волны эмиссии возбужденных кислородных радикалов составляет около 777 нм. На этой фигуре показана интенсивность I777 облучения при 777 нм в зависимости от времени t. Разные зоны графика соответствуют следующим фазам:

- зона А: не применяются ни электрический разряд, ни ультрафиолетовое облучение. Снятое показание интенсивности соответствует фоновому шуму;

- зона В: применен электрический разряд в атмосфере чистого кислорода без ультрафиолетового облучения:

- зона С: помимо электрического разряда применено ультрафиолетовое облучение при 253 нм;

- зона D: поддерживается ультрафиолетовое облучение при отсутствии электрического разряда;

- зона Е: после прекращения ультрафиолетового облучения обнаруживается фоновый шум.

Пример 2

На фиг.5 кривой оптико-эмиссионной спектроскопии показано, что плотность активных кислородных частиц О* линейно изменяется в зависимости от силы применяемого при разряде тока.

Сила разрядного тока, показанная на этой фигуре, изменялась как при постоянном напряжении путем воздействия на частоту приложенного напряжения V и, следовательно, на диэлектрический импеданс, так и при постоянной частоте и изменении напряжения. Следовательно, на фиг.5 можно видеть, что плотность активных частиц зависит только от силы разрядного тока и в любом случае не определяется разрядным напряжением при токе постоянной величины. Это означает, что возможно получать одну и ту же плотность активных частиц при мощностях, которые различаются только приложенным напряжением при постоянном значении тока. Однако также было установлено, что при слишком высоком напряжении происходит полимеризация смазки, которая стремится замедлить кинетику окисления органических остатков на поверхности листа. Кроме того, применение в промышленном масштабе требует рассеяния минимальной плотности энергии внутри разряда (менее 40 Вт см-2/с).

Поэтому создание условий разрядки, необходимых для обезжиривания листа, предполагает максимализацию силы тока при минимальном приложенном напряжении.

Влияние мощности разряда при постоянном значении тока на кинетику обезжиривания показано в приводимой ниже таблице, в которой объединены результаты обоих испытаний, при которых изменяли частоту подведенного синусоидального тока.

| Мощность разряда (Вт) | Напряжение (В) | Степень очистки (%) | Частота (кГц) |

| 110 | 3400 | 83 | 10 |

| 55 | 1720 | 87 | 20 |

Таким образом, можно видеть, что при одинаковой силе разрядного тока и одинаковой продолжительности обработки эффективность обезжиривания выше при более низком напряжении и, следовательно, при более низкой мощности.

Пример 3

Способом согласно изобретению обрабатывали лист размером 20 см2, покрытый защитной смазкой в количестве 186 мг/м2. В данном случае разряд возбуждали в среде кислородного потока при давлении 350 мбар. Повторно не диссоциировали молекулы кислорода и/или озона, образовавшиеся из рекомбинированных свободных радикалов О*.

На фиг.6 показано изменение количества защитной смазки на листе в зависимости от электронной дозы It/S (произведение плотности электрического тока и времени обработки). Применение потока обеспечивает равномерность обработки листа, что было проверено инфракрасно абсорбционной спектроскопией при скользящем падении.

На фиг.7 приведен спектр оже-электронов на поверхности листа, обезжиренного разрядом при электронной дозе 21 мК/см2. Представлены только пиковые значения железа и кислорода. Отсутствие пикового значения углерода в районе 272 электрон-вольта служит подтверждением полного обезжиривания листа.

1. Способ очистки поверхности материала с покрытием из органического вещества, включающий введение материала в обрабатывающую камеру, внутри которой давление составляет от 10 мбар до 1 бара и в которую подают газовый поток с содержанием кислорода не менее 90 об.%, и получение плазмы пропусканием электрического разряда между поверхностью материала и электродом с диэлектрическим покрытием для разложения органического вещества под действием образующихся при этом свободных радикалов О*.

2. Способ по п.1, отличающийся тем, что диссоциируют молекулы кислорода и/или озона, образовавшиеся в результате рекомбинации свободных радикалов О*, возникших в указанной плазме.

3. Способ по п.2, отличающийся тем, что диссоциация проводится посредством ультрафиолетового облучения при соответствующей длине волны.

4. Способ по п.1, отличающийся тем, что для инициирования разряда прикладывают синусоидальное напряжение с частотой в диапазоне 10-100 кГц.

5. Способ по п.1, отличающийся тем, что пропускают электрический разряд с рассеянием энергии внутри него менее 40 Вт/см2, при этом для инициирования разряда прикладывают напряжение менее 4400 В.

6. Способ по п.1, отличающийся тем, что очистку материала, представляющего собой движущуюся ленту, производят непрерывно на оборудовании, расположенном последовательно по траектории движения ленты.

7. Способ по п.6, отличающийся тем, что последовательно обрабатывают сначала одну сторону ленты, затем ее другую сторону.

8. Способ по п.1, отличающийся тем, что обрабатываемым материалом является металл.

9. Способ по п.8, отличающийся тем, что металл представляет собой углеродистую сталь.

10. Способ по п.8, отличающийся тем, что очистку выполняют для обезжиривания металлических поверхностей с предварительно нанесенным на них покрытием.

11. Установка для очистки поверхности материала с покрытием из органического вещества способом по любому из пп.6-10, состоящая по меньшей мере из одного модуля, содержащего обрабатывающую камеру (2), средства регулирования давления внутри этой камеры в диапазоне 10 мбар-1 бар, средства (3) перемещения в камере ленты (4), подключенной к корпусу, серию электродов (5а, 5b, 5c, 5d, 5e, 5f, 5g) с диэлектрическим покрытием, расположенных напротив обрабатываемой ленты (4) и подключенных к генератору (6) синусоидального высокого напряжения, средства подачи газа в камеру (2) и средства отвода из камеры газов, образующихся при разложении покрывающего ленту (4) органического вещества.

12. Установка по п.11, отличающаяся тем, что она содержит ряд из четного числа модулей (10, 11, 12, 13), внутри которых последовательно перемещается лента (4), стороны которой поочередно подвергаются действию электродов этих модулей (10, 11, 12, 13).

13. Установка по п.11 или 12, отличающаяся тем, что она содержит дополнительно лампы (7а, 7b, 7c, 7d, 7e, 7f) ультрафиолетового излучения, расположенные между электродами (5а, 5b, 5c, 5d, 5e, 5f, 5g).