Устройство для охлаждения катодного кожуха алюминиевого электролизера

Иллюстрации

Показать всеИзобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к конструкции для охлаждения катодного устройства алюминиевого электролизера. На боковые стенки металлического катодного кожуха устанавливаются теплообменные элементы, выполненные в виде теплоотводов рубашечного типа. Теплоотводы наварены по контуру на боковую стенку металлического катодного кожуха электролизера в промежутке между шпангоутами, включены в состав замкнутого жидкостного контура и имеют регулирующие вентили. Нагретый в рубашечных теплоотводах теплоноситель циркуляционным насосом транспортируется по замкнутому жидкостному контуру к системе охлаждения, где происходит его охлаждение, и затем охлажденный теплоноситель возвращается к рубашечным теплоотводам. В качестве теплоносителя в замкнутом жидкостном контуре охлаждения используется эвтектическая азеотропная смесь дифенила (26,5%) и дифенилового эфира (73,5%), так называемая "даутерм А". Система охлаждения теплоносителя представляет собой калорифер, соединенный с центробежным вентилятором и снабженный регулятором расхода воздуха. Обеспечивается интенсивный отвод тепла от катодного устройства алюминиевого электролизера. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к конструкции катодного устройства алюминиевого электролизера.

Катодное устройство является одним из основных элементов алюминиевого электролизера и выполняется в виде металлического катодного кожуха, внутри которого размещается футеровка. Катодное устройство обеспечивает отвод излишков тепла в окружающую среду, что способствует образованию слоя застывшего электролита (гарнисажа) на бортовых стенках футерованный ванны, защищая их от воздействия расплава и позволяя тем самым увеличить срок службы электролизера.

Одной из главных проблем, возникающих в работе электролизеров в первичном производстве алюминия, является обеспечение стабильного слоя застывшего электролита в течение срока службы электролизера.

Доля твердого застывшего электролита внутри ванны может значительно варьироваться при смене анода, анодном эффекте, выгрузке алюминия и загрузке глинозема и фтористых солей, при которых происходит изменение теплового баланса.

Известно, что масса застывшего электролита, формирующегося в стабильном рабочем состоянии в типичной 200 кА ванне, примерно равна массе расплавленного электролита. Поскольку в застывшем электролите содержание фторида алюминия (AlF3) значительно меньше, чем в расплаве электролита, то изменение пропорции застывшего и расплавленного электролита меняет концентрацию AlF3 в расплаве электролита. Воздействие такого изменения концентрации AlF3 в расплавленном электролите приводит к изменениям, включающим:

- изменение жидкостной температуры и последующий перегрев расплава электролита;

- увеличение растворимости алюминия, т.е. снижение наработки металла;

- изменение объема осадка на катоде.

На возврат электролизера в устойчивое состояние может потребоваться около 12 часов, прежде чем будет достигнута оптимальная концентрация AlF3 и эффективность процесса восстановится. Поэтому поддержание толщины гарнисажа и температуры стенок катодного кожуха на требуемом уровне крайне необходимы.

Известны различные устройства для охлаждения боковой стенки металлического катодного кожуха:

- воздушные, когда внешняя стенка металлического катодного кожуха в зоне расплавленного металла принудительно охлаждается сжатым воздухом (патент FR №2777574, Pechiney);

- аэрозольные, когда внешняя стенка металлического кожуха охлаждается разбрызгиванием воды (патент FR №2842215, Pechiney);

- жидкостные, когда плоские охладители, охлаждаемые водой, устанавливаются на внешней стенке металлического кожуха или же водоохлаждаемые медные пальцевые охладители закреплены внутри боковой защитной футеровки (патент US №1,534,322, Алкоа).

Воздушные системы охлаждения безопасны в электрическом отношении, но обладают рядом недостатков:

- максимальный коэффициент теплосъема не превышает 25 кВт/м2;

- охлаждение сжатым воздухом требует наличия компрессорной станции и поэтому экономически не выгодно;

- охлаждение с использованием вентиляционных систем требует создания развитой сети воздуховодов, что существенно загромождает пространство вокруг ванны электролизера.

Поэтому воздушные системы охлаждения с принудительной продувкой воздуха, несмотря на доступность и дешевизну теплоносителя, используются редко.

Охлаждение боковой стенки металлического кожуха алюминиевого электролизера с помощью подачи распыленной воды на ее поверхность обеспечивает интенсивный съем тепла и не приводит к чрезмерному повышению давления пара в случае прекращения подачи воды. Однако такая система охлаждения имеет сложную конструкцию отвода и конденсации пара, а также сбора и очистки охлаждающей воды.

Системы жидкостного охлаждения имеют значительно более высокий коэффициент теплосъема. С точки зрения надежности и технической безопасности предпочтительнее системы охлаждения, не нарушающие целостности внешней стенки электролизной ванны. Среди таких конструкций наибольшим коэффициентом теплоотдачи обладают жидкостные системы охлаждения, использующие в качестве теплоносителя очищенную воду.

Известно катодное устройство алюминиевого электролизера, содержащее стальной катодный кожух, с заключенной внутри него огнеупорной и теплоизоляционной футеровкой, катодные блоки с катодными стержнями, образующие катод электролизера, и высокотемпературный, термостойкий и теплоизоляционный материал, расположенный на внутренней части боковых стенок катодного кожуха. Для поддержания стабильного слоя застывшего электролита (гарнисажа) на боковых стенках футеровки и регенерации тепловых потерь через борта катодного устройства в виде электричества, на части или на всех боковых стенках защитной футеровки размещаются панели испарительного охлаждения (патент РФ №2241789).

Недостатком известного изобретения является то, что предлагаемое техническое решение испарительной системы охлаждения имеет достаточно сложную конструкцию отвода и конденсации пара, а также сбора и очистки теплоносителя. Система является дорогостоящей и требует довольно существенной модификации катодного устройства электролизера. Кроме того, в случае аварийного прекращения циркуляции теплоносителя в первом или втором контуре произойдет расплавление тонкой прослойки гарнисажа, и далее электролит с температурой 960°С вступит в контакт с панелью испарительного охлаждения, выполненной из немагнитной стали, и растворит ее, что приведет к возникновению аварийной ситуации со всеми вытекающими отсюда последствиями.

Наиболее близким к предлагаемому изобретению по технической сущности является устройство для утилизации тепла алюминиевого электролизера, включающего металлический катодный кожух и боковую защитную футеровку, содержащее теплообменные элементы с циркулирующим теплоносителем, соединенные замкнутым контуром с системой утилизации тепла. Теплообменные элементы снабжены теплопроводными трубками, соединенными с металлическими экранами, установленными внутри катодного кожуха между бортовой защитной угольной футеровкой и теплоизоляцией. В теплообменных элементах циркулирующий теплоноситель нагревается тепловым потоком, транспортируемым от бортовой футеровки теплопроводными трубками, затем теплоноситель по замкнутому жидкостному контуру попадает в системы утилизации тепла (парогенераторы, водоподогреватели и т.д.) (патент РФ №404894, МПК С22d 3/02, 1974).

Недостатком прототипа является то, что при такой конструкции футеровки боковых стенок необходимо решить проблему контакта металлического экрана с боковой футеровкой, так как различие коэффициентов термического расширения металлического экрана, угольных катодных блоков и жароупорного бетона приведет к разрыву связи между ними и соответственно к значительному снижения эффективности теплоотвода. Кроме того, установка теплопроводных трубок требует выполнения большого количества отверстий в катодном кожухе, обеспечить герметизацию которых практически невозможно, соответственно будут иметь место окисление и разрушение бортовой футеровки при воздействии на нее кислорода воздуха, поступающего через неплотности между отверстиями в стенках катодного кожуха и теплопроводными трубками.

Задачей заявляемого изобретения является повышение интенсификации работы алюминиевого электролизера за счет отвода и рассеивания тепловой энергии, выделяющейся в процессе электролиза, обеспечение удобства монтажа и обслуживания теплоотводов.

Техническим результатом является обеспечение условий для интенсивного отвода тепла от боковых стенок катодного кожуха с помощью теплоотводов рубашечного типа, установленных на внешних стенках металлического катодного кожуха и подключенных к замкнутому жидкостному контуру, теплоноситель которого охлаждается системой охлаждения.

Поставленная задача достигается тем, что в устройстве для охлаждения катодного кожуха алюминиевого электролизера, снабженного защитной футеровкой, содержащем теплообменные элементы с циркулирующим теплоносителем, соединенные замкнутым жидкостным контуром с системой охлаждения теплоносителя, согласно заявляемому изобретению теплообменные элементы выполнены в виде теплоотводов рубашечного типа и установлены на наружных поверхностях боковых стенок катодного кожуха; причем каждый теплоотвод подключен к замкнутому жидкостному контуру через регулирующий вентиль и соединен через насосы с системой охлаждения теплоносителя.

Изобретение дополняют частные отличительные признаки, направленные также на решение поставленной задачи.

В замкнутом жидкостном контуре в качестве теплоносителя применен высокотемпературный органический охлаждающий реагент - дифенильная смесь, имеющая малое давление паров насыщения.

Система охлаждения теплоносителя выполнена в виде калорифера, соединенного с центробежным вентилятором и снабженного регулятором расхода воздуха.

У заявляемого устройства, по сравнению с прототипом, имеются следующие отличия: для интенсивного отвода тепла от катодного устройства алюминиевого электролизера на боковые стенки металлического катодного кожуха устанавливаются теплообменные элементы, выполненные в виде теплоотводов рубашечного типа. Теплоотводы наварены по контуру на боковую стенку металлического катодного кожуха электролизера в промежутке между шпангоутами, включены в состав замкнутого жидкостного контура и имеют регулирующие вентили. Нагретый в рубашечных теплоотводах, теплоноситель циркуляционным насосом транспортируется по замкнутому жидкостному контуру к системе охлаждения, где происходит его охлаждение и затем охлажденный теплоноситель возвращается к рубашечным теплоотводам.

В качестве теплоносителя в замкнутом жидкостном контуре охлаждения используется эвтектическая азеотропная смесь дифенила (26,5%) и дифенилового эфира (73,5%), так называемая «даутерм А».

Дифенильная смесь обладает значительно более низким давлением насыщения, чем вода, и применяется для теплообмена в жидком виде при температурах до 280°С и давлениях до 0,7 ат. При температуре 400°С давление насыщенных паров не превышает 10,6 ат. При использовании дифенильной смеси аппаратурное оформление контурного охлаждения значительно упрощается, т.к. становится возможным применять в устройствах теплообменника рубашки вместо змеевиков.

Система охлаждения теплоносителя представляет собой калорифер, соединенный с центробежным вентилятором. Нагретый в теплоотводах теплоноситель прокачивается циркуляционным насосом через калорифер, где охлаждается потоком воздуха от центробежного вентилятора. При этом каждый теплоотвод присоединяется к замкнутому контуру через регулирующий вентиль, обеспечивающий локальную регулировку температуры.

Общая регулировка температуры боковой стенки электролизера осуществляется изменением расхода продуваемого охлаждающего воздуха через калорифер центробежным вентилятором.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

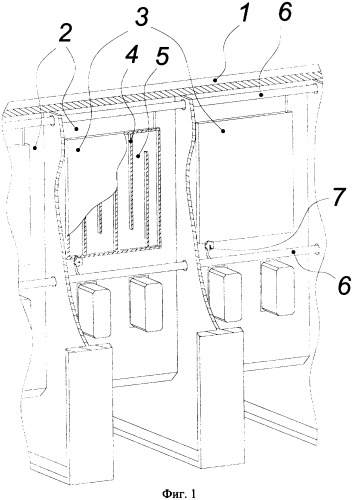

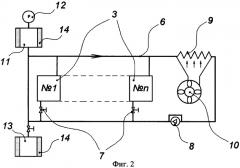

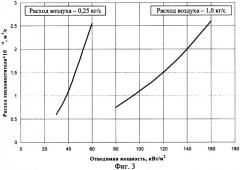

Сущность изобретения поясняется графическими материалами, где на фиг.1 изображен теплоотвод рубашечного типа, установленный на катодном кожухе алюминиевого электролизера; на фиг.2 представлена общая схема устройства охлаждения катодного кожуха; на фиг.3 представлена номограмма.

Устройство для охлаждения катодного устройства алюминиевого электролизера, включающего металлический катодный кожух 1, с боковыми стенками 2, состоит из теплоотвода рубашечного типа 3, выполненного в виде герметичной сварной коробки с разделительными перегородками 4. Разделительные перегородки 4 образуют каналы 5 для протока теплоносителя, которые присоединены к замкнутому жидкостному контуру 6, через регулирующий вентиль 7, обеспечивающий локальную регулировку температуры. Циркуляционный насос 8 обеспечивает прокачку теплоносителя (даутерма), по замкнутому контуру 6. Калорифер 9 предназначен для сброса тепла в окружающую среду. Центробежные вентиляторы 10 предназначены для продувки воздуха через калорифер 9. Расширительный бак 11 предназначен для компенсации расширения в замкнутом жидкостном контуре 6 устройства охлаждения. Регулятором давления в расширительном баке служит клапан 12. Для ремонта системы охлаждения или при аварийной ситуации может возникнуть необходимость слива теплоносителя. Поэтому необходимо иметь бак сброса 13. Температуру теплоносителя необходимо поддерживать на уровне (t≥12,3°C), для этого предусмотрены обогреватели 14.

Для проведения экспериментального исследования характеристик устройства для охлаждения катодного устройства был разработан и изготовлен тепловой стенд. Стенд представлял собой стальную плиту, имитирующую стенку электролизера, с установленным на ней теплоотводом рубашечного типа, имеющим габариты 450×450 мм и каналы протока сечением 60×10 мм. Схема каналов теплоотвода представлена на фиг.2. Для имитации теплового потока к основанию подводили необходимую тепловую мощность 100 кВт/м2. В ходе эксперимента данный теплоотвод обеспечивал регулирование температуры стальной плиты в диапазоне 100-200°С и отводил тепловую мощность от 0-100 кВт/м2.

Полученные экспериментальные данные позволили построить номограмму (фиг.3), отражающую связь всех параметров и позволяющую выбирать оптимальный режим работы теплоотвода рубашечного типа.

Пример. На электролизере 200 кА установлена система охлаждения с 32-мя теплоотводами рубашечного типа.

Теплоотвод рубашечного типа выполняется в виде герметичной сварной коробки с габаритами: ширина - 450 мм, высота - 500 мм, толщина - 16-20 мм, количество каналов - 8 шт., ширина канала - ≈60 мм, толщина канала - 10 мм. Разделительные перегородки, образующие каналы протока теплоносителя, выполнены из стального прутка диаметром 10 мм. Вход теплоносителя обеспечивается снизу, выход - сверху. Выходная труба устанавливается таким образом, чтобы не было воздушных полостей. Стенки теплоотвода привариваются по контуру к боковой поверхности катодного кожуха электролизера. Крышка толщиной 6÷10 мм сваривается со стенкой по контуру и для обеспечения прочности через отверстия приваривается к разделительным перегородкам. При установке перегородок сплошного шва не требуется. Необходимо обеспечить прочность рубашки теплоотвода при избыточном давлении ≤10 ат. Сечение подводящих трубок должно соответствовать сечению каналов, поэтому диаметр подбирается ≈ 20÷25 мм.

Скорость протока теплоносителя в каналах теплоотвода в режиме отвода максимального теплового потока ≈ 0,35 м/с, что соответствует расходу через один теплоотвод ≈ 0,18 л/сек.

Система охлаждения теплоносителя обеспечивает работу электролизера в стационарном режиме при t0=(-40÷+40)°C. Включающая в себя калорифер и центробежный вентилятор производительности по воздуху 12000÷13000 м3/час. На вентиляторе необходимо установить регулируемый воздухозабор в диапазоне 4000÷12600 м3/час. Регулировка может быть автоматической для поддержания постоянной температуры боковой стенки катодного кожуха электролизера. Циркуляционный насос обеспечивает прокачку дифенильной смеси (даутерма) по замкнутому контуру с расходом ≥ 7,2 м3/час. При пуске электролизера для снятия больших тепловых потоков (до 150 кВт/м2) к системе охлаждения могут подключаться еще 1÷2 аналогичных блока.

Для компенсации расширения дифенильной смеси при нагреве в системе охлаждения предусмотрен расширительный бак, который устанавливается выше теплоотводов рубашечного типа, чтобы избежать образования воздушных пузырей. Объем его равен объему теплоносителя в замкнутом контуре. Для обеспечения надежности работы контура и предотвращения закипания даутерма при Тст≥280°С давление поддерживается около ≤10 ат. В связи с чем расширительный бак сконструирован таким образом, чтобы выдерживать давление 10 ат и имеет свободный воздушный объем с постоянным давлением воздуха ≤10 ат. При увеличении объема даутерма воздух сбрасывается клапаном, а при уменьшении - подается от внешней воздушной сети. Дифенильная смесь в баке должна находиться в жидком состоянии (t≥12,3°C), поэтому предусмотрен обогрев бака.

В случае ремонта системы охлаждения или при аварийной ситуации может возникнуть необходимость слива теплоносителя. Поэтому предусмотрен расширительный бак сброса, устанавливаемый в нижней точке устройства охлаждения. Объем его равен объему теплоносителя в замкнутом жидкостном контуре с учетом расширения при рабочей температуре. Для обратной закачки даутерм должен быть подогрет и вытеснен в систему охлаждения. Поэтому бак оснащен системой обогрева. Расширительный бак сброса может быть использован для приготовления дифенильной смеси и заправки ее в устройство охлаждения в начале работы. Обычно дифенильную смесь получают расплавом дифенила и дифенилового эфира на водяной бане.

Замкнутый жидкостной контур должен обеспечивать прокачку теплоносителя циркуляционным насосом. Контур выполняется из стальных труб различного диаметра: у теплоотводов труба ⊘20 мм, в калорифере труба ⊘50 мм, непосредственно у самого контура труба ⊘80÷90 мм.

В случае необходимости регулировки расхода теплоносителя последовательно с насосом вблизи калорифера необходимо установить регулировочный вентиль и систему перепуска теплоносителя. Ориентировочный объем теплоносителя, л:

| В теплоотводах рубашечного типа | ≈70-80 |

| В калориферном блоке | ≈20-30 |

| В замкнутом контуре | ≈50-70 |

| В расширительном блоке | ≈10-20 |

Итого ≈150-200 литров.

Таким образом, предлагаемая конструкция охлаждения боковой стенки катодного кожуха электролизера обеспечивает:

- локальный регулируемый отвод тепла с боковой стенки кожуха в диапазоне от 0÷100 кВт;

- регулировку температуры стенки в диапазоне 100-200°С за счет изменения расхода воздуха через калорифер;

- жидкостной режим охлаждения до температуры теплоносителя до 400°С и давлении в контуре 10 ат;

- воздушное охлаждение теплоносителя с использованием стандартного калорифера;

- максимально возможное свободное пространство вокруг ванны, т.к. высота теплообменника не превышает 30 мм.

1. Устройство для охлаждения катодного кожуха алюминиевого электролизера с защитной футеровкой, содержащее теплообменные элементы с циркулирующим теплоносителем, соединенные замкнутым жидкостным контуром с системой охлаждения теплоносителя, отличающееся тем, что теплообменные элементы выполнены в виде теплоотводов рубашечного типа и установлены на наружных поверхностях боковых стенок катодного кожуха, причем каждый теплоотвод подключен к замкнутому жидкостному контуру через регулирующий вентиль и соединен через насосы с системой охлаждения теплоносителя.

2. Устройство по п.1, отличающееся тем, что в замкнутом жидкостном контуре в качестве охлаждающего реагента применен высокотемпературный органический теплоноситель - дифенильная смесь, имеющая малое давление паров насыщения.

3. Устройство по п.1, отличающееся тем, что система охлаждения теплоносителя представляет собой калорифер, соединенный с центробежным вентилятором с регулятором расхода воздуха.