Тонкопленочный резистор

Иллюстрации

Показать всеИзобретение относится к области микроэлектроники и может быть использовано при изготовлении тонкопленочных микросборок, а более конкретно для конструирования и изготовления тонкопленочных резисторов на диэлектрических подложках. Тонкопленочный резистор содержит прямоугольный резистивный элемент, два электрода гребенчатой формы из многослойной проводящей структуры с гребнями, расположенными навстречу друг другу, и n прямоугольных резистивных элементов при n≥2, расположенных параллельно ширине электродов, а также дополнительно имеет (n-1) прямоугольных резистивных элементов, расположенных между торцами гребней одного из электродов и основаниями другого из электродов таким образом, что сформированная между электродами резистивная полоса выполнена в форме «меандра» одинаковой ширины, не имеющая разрывов, из однородного резистивного материала. Техническим результатом является снижение сложности конструкции тонкопленочного резистора, снижение сложности изготовления, а также снижение границы нижнего диапазона сопротивлений при заданных топологических и конструктивных размерах. 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области микроэлектроники и может быть использовано при изготовлении тонкопленочных микросборок, а более конкретно для конструирования и изготовления тонкопленочных резисторов на диэлектрических подложках.

Уровень техники

Известен тонкопленочный резистор (ТПР) прямоугольной формы [1]. Недостатком данной типовой конструкции ТПР является то, что при коэффициенте формы kФ≤0,1 начинается значительный рост сопротивления RЭП его электродов и возрастающий вклад этого нестабильного сопротивления в общее сопротивление резистора.

В типовом случае контактные площадки для измерения сопротивления ТПР подключают к электродам таким образом, что ток протекает последовательно через первый электрод, затем через второй электрод. Обозначив длину резистивного элемента и его электродов через l, а ширину через b получим

где ρп - удельное поверхностное сопротивление проводящей пленки (электродов): kФ=l/b. При малых значениях kФ сопротивление RЭП увеличивает общее сопротивление ТПР и ухудшает его температурную стабильность из-за высокой чувствительности сопротивления проводящей пленки к воздействию температуры. Таким образом, ограничение kф≥0,1 [2] является серьезным препятствием при проектировании тонкопленочных микросборок, т.к. существенно снижает диапазон сопротивлений ТПР, изготавливаемых на одной плате.

Известен способ изготовления ТПР [3], заключающийся в напылении на подложку резистивного слоя и многослойной проводящей структуры, после чего проводят первую фотолитографию, выполняя после нее сквозное травление всех напыленных слоев до подложки. При второй фотолитографии покрывается фоторезистом вся подложка за исключением прямоугольных окон над резистивным элементом, после чего выполняется травление многослойной проводящей структуры.

Недостатком этого способа является высокая себестоимость изготовления ТПР, связанная с необходимостью повторного травления проводящего слоя.

Известны тонкопленочный резистор (прототип) и способ (прототип) его изготовления (см., патент РФ №2231150, Н01С 7/00, 17/00. Тонкопленочный резистор и способ его изготовления / В.Г.Спирин. - Опубл. 20.06.2004) [4], позволяющие расширить диапазон сопротивлений ТПР, изготавливаемых на одной плате.

Согласно известному техническому решению конструкция ТПР (прототип) содержит прямоугольный резистивный элемент и два электрода из многослойной проводящей структуры, которые имеют гребенчатую форму и n резистивных элементов, расположенных параллельно ширине электродов, и n-1 прямоугольных окон, незанятых пленочными элементами и расположенных при окончании резистивных элементов перпендикулярно им, а коэффициент формы kФ каждого резистивного элемента должен находиться в пределах 0,07≤kФ≤0,13, при этом длина электродов должна быть не менее длины резистивных элементов.

Известный способ (прототип) изготовления ТПР заключается в напылении на подложку резистивного слоя и многослойной проводящей структуры и осуществлении двойной фотолитографии, при этом после первой фотолитографии травлением многослойной проводящей структуры формируют встречно-гребенчатые электроды, второй фотолитографией формируют резистивные элементы. При второй фотолитографии фоторезист наносят на весь резистор за исключением окон, ширина окон равна минимальной ширине зазора между электродами, который достижим технологически, после чего в окнах производят травление резистивного слоя.

Недостатками известных технических решений являются высокая сложность конструкции ТПР, а также сложность его изготовления. К дополнительным недостаткам можно отнести достаточно высокую границу нижнего диапазона сопротивлений при заданных топологических и конструктивных размерах ТПР.

Сущность изобретения

Задачей, на которую направлено изобретение, является снижение сложности конструкции ТПР, снижение сложности изготовления И IP, а также снижение границы нижнего диапазона сопротивлений при заданных топологических и конструктивных размерах ТПР.

Поставленная задача достигается за счет того, что тонкопленочный резистор содержит прямоугольный резистивный элемент, два электрода гребенчатой формы из многослойной проводящей структуры с гребнями, расположенными навстречу друг другу, и n прямоугольных резистивных элементов при n≥2, расположенных параллельно ширине электродов, а также дополнительно имеет (n-1) прямоугольных резистивных элементов, расположенных между торцами гребней одного из электродов и основаниями другого из электродов таким образом, что сформированная между электродами резистивная полоса выполнена в форме «меандра» одинаковой ширины, не имеющая разрывов, из однородного резистивного материала.

Поставленная задача достигается также за счет того, что способ изготовления тонкопленочного резистора заключается в напылении на диэлектрическую подложку резистивного слоя, на поверхность которого наносят многослойную проводящую структуру, а затем, используя фотолитографию, получают рисунки резистора и контактных площадок гребенчатой формы, причем технологическую операцию фотолитографии проводят однократно, в результате которой формируют рисунки электродов на многослойной проводящей структуры.

Отличительные признаки

Отличительными признаками заявленной конструкции ТПР по сравнению с прототипом являются:

1. Использование в качестве дополнительного элемента проводимости (сопротивления) (n-1) участков резистивной пленки, расположенных между торцами выступов одного из гребенчатых электродов и основанием другого из гребенчатых электродов.

2. Расположение (n-1) резистивных элементов относительно электродов.

Отличительными признаками заявленного способа изготовления ТПР по сравнению с прототипом являются:

1. Уменьшение количества технологических операций фотолитографии до одной.

2. Отсутствие необходимости в точном позиционировании покрытия фоторезистом для формирования (n-1) окон заданной ширины в различных координатных областях подложки.

Перечень фигур чертежей

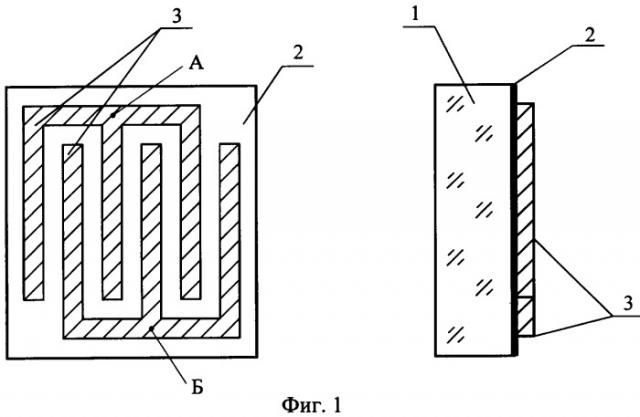

Конструкция ТПР представлена на фиг.1 фронтальной и профильной проекциями.

Элементы конструкции обозначены следующими позициями: 1 - диэлектрическая подложка; 2 - резистивный слой; 3 - электроды гребенчатой формы из многослойной проводящей структуры с гребнями, расположенными навстречу друг другу; А и Б - точки присоединения резистора в электрической схеме.

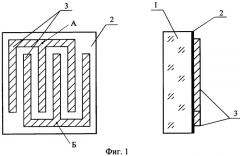

На фиг.2 представлена электрическая модель участка ТПР, на которой: I - ток, протекающий через резистор; ρij - удельное поверхностное сопротивление участков слоев резистора; ϕij - узловые потенциалы участков слоев резистора.

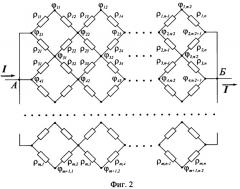

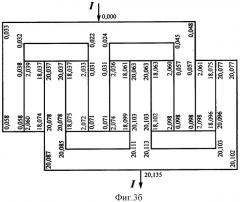

На фиг.3 представлено поле узловых потенциалов ϕij [мВ], полученных в результате моделирования на ЭВМ при I=1 мА, удельном поверхностном сопротивлении многослойной проводящей структуры удельном поверхностном сопротивлении резистивного слоя

Сведения, подтверждающие возможность осуществления

Сущность изобретения поясняется на фиг.1-3. Простота конструкции ТПР, представленной на фиг.1 очевидна. ГПР, выполненный согласно данной конструкции, состоит всего из трех разнородных элементов: диэлектрической подложки 1, резистивного слоя 2 прямоугольной формы и гребенчатых электродов 3, предпочтительно выполняемых из многослойной проводящей структуры, например, V-Cu-Ni или V-Al.

Рассчитать сопротивление такого резистора на этапе конструирования, используя известные из работ [1÷3] аналитические зависимости, можно лишь с большой степенью приближения, т.к. невозможно учесть все краевые эффекты и траектории силовых линий электрического поля (линии тока), проходящие через все элементы конструкции фиг.1. Однако такое положение вряд ли можно считать большим недостатком заявленного технического решения. Для приближенной оценки сопротивления ТПР достаточно использовать компьютерное моделирование, используя в качестве электрической модели схему фиг.2, а точная оценка может быть получена путем измерения на натурной модели (опытных лабораторных образцах). Схема фиг.2 достаточно полно имитирует электрические явления (поля) пленочных структур, а узловые потенциалы ϕij полностью определяют величины и направления поверхностных токов iij, протекающих через все элементы конструкции ТПР.

На фиг.3а представлен результат электрического моделирования прототипа, фиг.3б заявленного технического решения. Выбрав геометрически подобные точки с потенциалами ϕij на плоскости первого гребенчатого электрода и с потенциалами - второго, можно достаточно точно рассчитать сопротивление ТПР и электродов по формуле

где m - количество подобных узловых точек на каждом электроде (в идеальном случае m→∞), I - ток, заданный при моделировании. Фрагмент полной распечатки поля на фиг.3в есть результат при токе I=1 мА, при этом значения ϕij получены в мВ.

Основные параметры моделирования, проведенные для анализа заявленного технического решения были выбраны такие же, как у прототипа: подложка 1 выполнена из материала ситалл; резистивный слой 2 выполнен из сплава РС3710 с удельным поверхностным сопротивлением этого слоя в качестве многослойной проводящей структуры 3 использовались материалы V-Al с удельным поверхностным сопротивлением топологические и конструктивные размеры сохранены.

Анализ поля фиг.3 показывает, что для предлагаемого способа сопротивление резистора составит R=17,203 Ом и сопротивление электрода - 0,048 Ом, а для прототипа R=20,032 Ом и сопротивление электрода 0,051 Ом. Таким образом, заявленное техническое решение позволяет снизить границы нижнего диапазона сопротивлений при одинаковых топологических и конструктивных размерах ТПР.

Предлагаемый способ реализуют в следующей последовательности. На диэлектрическую подложку 1 (фиг.1) наносят резистивный слой 2, а затем многослойную структуру 3. Далее проводят одну фотолитографию - травлением незащищенной фоторезистом многослойной проводящей структуры формируют электроды 3 гребенчатой формы.

Известный способ (прототип) [4] по сравнению с заявляемым требует дополнительной операции фотолитографии и поэтому обладает более высокой сложностью, что очевидно из вышеописанного. Необходимость точного позиционирования в плоскости подложки покрытия фоторезистом для образования сквозных окон дополняет сложность прототипа в сравнении с предлагаемым техническим решением.

Источники информации

1. Матсон Э.А., Крыжановский Д.В. Справочное пособие по конструированию микросхем.- Минск: Высшая школа, 1982, - С.42-48, рис.3.1.

2. Ефимов И.Е., Козырев И.Я., Горбунов Ю.И. Микроэлектроника.- М.: Высшая школа, 1987, - С.169.

3. Бондаренко О.Е., Федотов Л.М. Конструктивно-технологические основы проектирования микросборок. - М.: Радио и связь, 1988, - С.49-51, рис.2.56.

4. Патент РФ №2231150, Н 01 С 7/00, 17/00. Тонкопленочный резистор и способ его изготовления. - Опубл. 20. 06. 2004.

Тонкопленочный резистор, содержащий прямоугольный резистивный элемент, два электрода гребенчатой формы из многослойной проводящей структуры с гребнями, расположенными навстречу друг другу, и n прямоугольных резистивных элементов при n≥2, расположенных параллельно ширине электродов, отличающийся тем, что дополнительно имеет (n-1) прямоугольных резистивных элементов, расположенных между торцами гребней одного из электродов и основаниями другого из электродов таким образом, что сформированная между электродами резистивная полоса выполнена в форме "меандра" одинаковой ширины, не имеющая разрывов, из однородного резистивного материала.