Рельсоколесный анкерный механизм

Иллюстрации

Показать всеРельсоколесный анкерный механизм содержит арочный рельс с шейками, образующими арку с четырехгранной главой в замке ее. Каждая из боковых шеек снабжена ориентированной горизонтально пятой, соединенной клеммами с подрельсовой подкладкой, снабженной гребнями, нависающими над пятами арочного рельса, и соединенной со шпалами, опирающимися на балласт пути. Подрельсовая подкладка выполнена с продольным гофром, ориентированным вниз, симметричным полости под аркой рельса и образующим замкнутую трубчатую полость с трубой-фиксатором. Шпала под каждым из арочных рельсов ориентирована продольно и имеет продольный гофр, соответствующий продольному гофру подрельсовой подкладки, которая изолирована от шпалы диэлектрической прокладкой. Арочный рельс и подрельсовая подкладка соединены друг с другом клеммами. Каждая из клемм имеет крюк, западающий под гребень подрельсовой подкладки, упор, плотно контактирующий с внешней поверхностью арки рельса, с концом рукояти. В зазор между нижней поверхностью рукояти и верхней поверхностью подрельсовой подкладки вложен эксцентрик с ручкой, с возможностью поворота ее автоматическим напрягающим устройством, подвешенным перед локомотивом. Исключается сход составов с рельсов, обеспечивается надежное соединение рельса с подрельсовой подкладкой в монолитный трубчатый рельс. 3 ил.

Реферат

Предлагаемое изобретение относится к транспортным сооружениям, а именно к железнодорожным рельсовым путям при движении составов со скоростью до 500 км/ч. Изобретение относится и к подкрановым конструкциям, работающим при интенсивном тяжелом 8К, 7К режиме работы мостовых кранов с быстрым износом рельсов.

Известен современный железнодорожный рельсовый путь [1, с.89, рис.59], [2, с.112, рис.83]. Рельсовый путь содержит шпалы, уложенные поперек рельсового пути, рельсовые подкладки и рельсовые клеммы, фиксирующие рельс на подкладке.

Силовые воздействия передаются на каждый из рельсов от колесных пар. Колеса пары жестко посажены на вал и представляют единое целое. Колеса снабжены гребнями и имеют сложную поверхность качения [2, с.6, рис.3]. Колесная пара передает на рельсы как вертикальные, так и горизонтальные воздействия.

Применяемое в настоящее время техническое решение имеет следующие недостатки:

- существующий механизм взаимодействия колесных пар с рельсами не обеспечивает удерживание составов на рельсах и приводит к крушениям;

- подрельсовые подкладки прерывисты и укладываются только на шпалах, поэтому не усиливают сечения рельса;

- рельсы закреплены на подкладках с возможностью проскальзывания, и это осложняет эксплуатацию пути;

- подошва рельса узкая, и рельс плохо противостоит опрокидывающим его воздействиям;

- колеса состава неизбежно проскальзывают при движении их по рельсу ввиду жесткой прессовой посадки колес колесных пар;

- гребни на колесах приводят к интенсивному неравномерному истиранию рельсов и колес и приводят к возрастанию сопротивления движению составов и значительным затратам энергии;

- размещение шпал поперек рельсового пути осложняет их укладку и не обеспечивает непрерывной опоры для каждого из рельсов.

За аналоги примем патенты России: «Рельсоколесный механизм» RU №2194639 С2 [3], «Арочный рельс» RU №2208570 С2 [4], "Тележка высокоскоростного рельсового транспорта" RU №2207271 С2 [5] и "Рельсовый путь" RU №2227188 С2 [6].

Технический результат изобретения - исключение схода составов с рельсов рельсоколесным анкерным механизмом, обеспечение надежного автоматического соединения арочного рельса с непрерывной подрельсовой подкладкой в монолитный трубчатый рельс.

Технический результат достигнут тем, что рельсоколесный анкерный механизм содержит арочный рельс с шейками, образующими арку с четырехгранной главой в замке ее; глава имеет две поверхности для качения колес, наклоненные под углом 45° к вертикальной оси арочного рельса.

На две поверхности для качения опираются колеса балансирной тележки, вращающиеся во взаимно перпендикулярных плоскостях. Колеса имеют внешние не касающиеся главы гребни безопасности. Гребни безопасности вместе с поверхностями качения колес охватывают главу рельса с четырех сторон, предотвращая тем самым сход колес с арочного рельса.

Каждая из боковых шеек снабжена ориентированной горизонтально пятой, которая соединена клеммами с подрельсовой подкладкой, снабженной гребнями, нависающими над пятами арочного рельса, и соединенной со шпалами, опирающимися на балласт пути.

Отличие в том, что подрельсовая подкладка выполнена непрерывной по всей длине арочного рельса с продольным гофром, ориентированным вниз, симметричным полости под аркой рельса и образующим замкнутую трубчатую полость.

В эту трубчатую полость введен по всей длине арочного рельса амортизатор в виде трубы, копирующий внутреннюю поверхность арки рельса и продольного гофра подрельсовой подкладки. Амортизатор одновременно выполняет функции фиксатора.

Шпала под каждым из арочных рельсов ориентирована продольно и имеет продольный гофр, соответствующий продольному гофру подрельсовой подкладки. Подрельсовая подкладка изолирована от шпалы диэлектрической низкомодульной прокладкой.

Каждая шпала погружена в балласт и удерживается от поперечных сдвигов выпуклой частью гофра, погруженного в балласт пути. Арочный же рельс и подрельсовая подкладка соединены друг с другом в единое целое непрерывными, упругими клеммами, симметричными относительно вертикальной оси, проходящей по центру тяжести главы арочного рельса.

Каждая из упругих клемм имеет крюк, западающий под нависающий гребень подрельсовой подкладки, упор, плотно контактирующий с внешней поверхностью арки рельса, и рукоять. В зазор между нижней поверхностью рукояти и верхней поверхностью подрельсовой подкладки свободно вложен эксцентрик с ручкой, с возможностью поворота ее на 91...93° наружу, автоматическим напрягающим устройством, подвешенным перед локомотивом [7]. Эксцентрик напрягает всю рельсовую конструкцию пути и превращает ее в монолит при упоре эксцентрика в гребень подрельсовой подкладки.

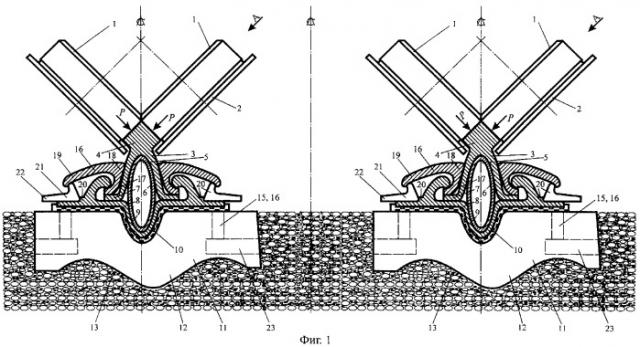

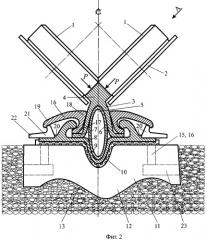

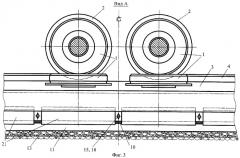

На фиг.1 показан рельсоколесный анкерный механизм в разрезе; на фиг.2 - узел 1 на фиг.1; на фиг.3 - вид А фиг.2.

Рельсоколесный анкерный механизм содержит наклонные под углом 45° к вертикали колеса транспортного средства с гребнями безопасности 2. Колеса 1 опираются на арочный рельс 3 в замке арки. Четырехгранная глава 4 имеет две взаимно перпендикулярные поверхности для качения колес 1 транспортного средства.

Под аркой рельса 3 имеется полость 5, предназначенная для амортизатора 6, выполняющего также функции фиксатора. Длина амортизатора 6 равна длине арочного рельса 3, а их стыки смещены друг относительно друга. Амортизатор 6 плотно вставлен в полость 5 под аркой рельса 3. Ветви арки имеют опорные пяты 7, опирающиеся на подрельсовую подкладку 8, имеющую продольный гофр 9 по всей ее длине арочного рельса 3. Стыки подрельсовой подкладки 8 и арочного рельса 3 смещены по длине друг относительно друга.

Подрельсовая подкладка 8 изолирована диэлектрической прокладкой 10 от шпалы 11, ориентированной продольно. В шпале 11 имеется продольный гофр 12 по всей длине подрельсовой подкладки 8.

Продольный гофр 12 шпалы 11 вдавлен в балласт 13 пути и четко фиксирует шпалу 11.

Подрельсовая подкладка 8 опирается по всей ее длине на продольную шпалу 11, расширяющуюся книзу, и соединена с ней болтами 14 с гайками 15, затянутыми с гарантированным натягом, исключающими сдвиги.

Арочного профиля рельсы 3 соединены с подрельсовой подкладкой 8 в монолитное целое посредством крюкообразных клемм 16.

Каждая из этих крюкообразных клемм 16 имеет нижний крючок 17, упор 18 и консольный участок 19. На гребне подрельсовой подкладки 8 имеется упор 20. Под консольным участком 19 помещен эксцентрик 21 с рукоятью 22. Эксцентрик 21 при автоматическом повороте его на 91...93 градуса взаимодействует снизу с консольным участком 19 и упирается в упор 20 на гребне подрельсовой подкладки 8.

Клеммы 16 имеют выгодное соотношение плеч и обеспечивают увеличение силы прижатия в 2...3 раза, а эксцентрик 21 в 5...6 раз, поэтому упоры 18 клемм 16 надежно, с гарантированным натягом зажимают арочный рельс 3 в подрельсовой подкладке 8. То есть сила зажатия арочного рельса 3 увеличивается в 10...20 раз.

Силы трения, развивающиеся в контактных зонах, препятствуют проскальзыванию арочного рельса 3 по подрельсовой подкладке 8 и обеспечивают их совместную работу как монолитного целого.

Такое соединение арочного рельса с подрельсовой подкладкой является фрикционным [6]. Отличительная особенность этого соединения - его быстроразъемность. Быстроразъемность соединения обеспечивает дополнительный эффект, так как резко снижена трудоемкость замены арочного рельса при его износе.

Клеммы 16 имеют фрезерованные торцы и установлены непрерывно по длине, плотно соприкасаясь торцами по всей длине арочного рельса 3. Они также входят в состав сечения всей конструкции, образующей составной быстроразъемный рельс с заменяемой наиболее изнашиваемой частью - арочным рельсом 3.

Колеса 1 выполнены с гребнями безопасности 2. Колеса 1 передают взаимно уравновешенные силы Р и центрируются на главе арочного рельса.

Гребнями безопасности 2 исключают сход состава с рельсов. Между гребнями безопасности 2 и четырехгранной главой имеется зазор Δ (см. фиг.2), закрывающийся только в аварийной ситуации.

Железнодорожные стрелки при таком рельсовом пути имеют специальную конструкцию. Заявка на железнодорожную стрелку будет отправлена отдельно.

Две параллельные друг другу шпалы рельсовых путей соединены между собой регулировочными тягами 23, обеспечивающими неизменность расстояния между рельсами. Рельсовая подкладка изолирована от шпалы изолирующей и амортизирующей прокладкой 10. Она исключает замыкание электрической цепи.

Сопоставление рельсового пути с аналогом показывает следующие существенные отличия:

- наклонные колеса балансирных тележек состава снабжены гребнями безопасности, исключающими сход составов с рельсов;

- подрельсовая подкладка непрерывна по всей длине, надежно соединена с арочным рельсом и работает в составе сечения как единое целое, то есть арочный рельс и подрельсовая подкладка образуют составной быстроразъемный рельс;

- подрельсовая подкладка надежно соединена с непрерывной продольной шпалой под каждым из рельсов и усиляет составной быстроразъемный рельс;

- расстояние между двумя нитками арочных рельсов легко регулируется и фиксируется посредством регулировочных тяжей, соединяющих шпалы;

- замена рельсов производится их продольным поступательным перемещением [8, 9, 10].

Экономический эффект достигнут из-за следующего:

- гребни безопасности вместе с поверхностями качения колес охватывают главу рельса с четырех сторон и исключают тем самым сход железнодорожного состава с арочных рельсов;

- арочный рельс 1 входит в состав сечения составного быстроразъемного рельса и работает совместно с непрерывной подрельсовой подкладкой 2;

- исключено опрокидывание составного быстроразъемного рельса, так как ширина его в несколько раз больше высоты сечения, и он надежно соединен со шпалой;

- замена арочных рельсов автоматизирована и механизирована их продольным поступательным перемещением [8, 9, 10];

- составной быстроразъемный рельс непрерывно по всей длине опирается на продольную шпалу, поэтому работа его облегчается;

- облегчена укладка новых рельсовых путей и обслуживание эксплуатируемых, так как все процессы замены и рихтовки путей автоматизированы и механизированы.

Список литературы

1. Золотарский А.Ф., Балашов А.А. и др. Железнодорожный путь на железобетонных шпалах. Транспорт, 1967, с.441.

2. Фришман М.А. Как работает путь под поездами. М.: Транспорт, 1983. - 168 с.

3. Нежданов К.К., Нежданов А.К., Туманов В.А. Рельсоколесный механизм. Патент России №2194639 С2. Бюл. №35, 20.12.2002.

4. Нежданов К.К., Нежданов А.К., Туманов В.А. Арочный редьс. Патент России №2208570 С2. Бюл. №20, 20.07.2003.

5. Нежданов К.К., Нежданов А.К., Туманов В.А. Тележка высокоскоростного рельсового транспорта. Патент России №2207271 С2. Бюл. №18, 27.06.2003.

6. Нежданов К.К., Нежданов А.К., Туманов В.А. Рельсовый путь. Патент России №2227188 С2. Бюл. №11, 20.04.2004.

7. Нежданов К.К. Устройство для регулирования напряжения рельсовых креплений. Патент России №922220. Действует с 22.11.1993.

8. Нежданов К.К. и др. Способ замены кранового рельса. А.с. №358248. Бюл. №33, 1972 г.

9. Нежданов К.К. и др. Способ замены рельсового пути. А.с. №1146353. Бюл. №12, 1986 г.

10. Нежданов К.К. Автоматическое устройство для захвата и продольного перемещения кранового рельса. А.с. №678012. Бюл. №29, 1979 г.

Рельсоколесный анкерный механизм, содержащий арочный рельс с шейками, образующими арку с четырехгранной главой в замке ее, с двумя поверхностями для качения колес, наклоненными под углом 45° к вертикальной оси арочного рельса, причем на каждую из поверхностей опирается одно из колес балансирной тележки, вращающихся во взаимно перпендикулярных плоскостях, с внешними, не касающимися главы, гребнями безопасности, которые вместе с поверхностями качения колес охватывают главу рельса с четырех сторон, предотвращая тем самым сход колес с арочного рельса, при этом каждая из боковых шеек снабжена ориентированной горизонтально пятой, соединенной клеммами с подрельсовой подкладкой, снабженной гребнями, нависающими над пятами арочного рельса, и соединенной со шпалами, опирающимися на балласт пути, отличающийся тем, что подрельсовая подкладка выполнена непрерывной по всей длине арочного рельса с продольным гофром, ориентированным вниз, симметричным полости под аркой рельса и образующим замкнутую трубчатую полость, причем в эту трубчатую полость введена по всей длине арочного рельса труба-фиксатор, копирующая внутреннюю поверхность арки рельса и продольного гофра подрельсовой подкладки, шпала под каждым из арочных рельсов ориентирована продольно и имеет продольный гофр, соответствующий продольному гофру подрельсовой подкладки, подрельсовая подкладка изолирована от шпалы диэлектрической низкомодульной прокладкой, каждая шпала опирается на балласт пути и удерживается от поперечных сдвигов выпуклой частью гофра, погруженного в балласт пути; арочный же рельс и подрельсовая подкладка соединены друг с другом в единое целое упругими непрерывными клеммами, симметричными относительно вертикальной оси арочного рельса, при этом каждая из упругих клемм имеет крюк, западающий под нависающий гребень подрельсовой подкладки, упор, плотно контактирующий с внешней поверхностью арки рельса, с концом рукояти, причем в зазор между нижней поверхностью рукояти и верхней поверхностью подрельсовой подкладки свободно вложен эксцентрик с ручкой с возможностью поворота ее на 91...93° наружу автоматическим напрягающим устройством, подвешенным перед локомотивом, напрягающим рельсовую конструкцию пути и превращающим ее в монолит.