Катодное устройство электролизера для производства алюминия

Иллюстрации

Показать всеИзобретение относится к электролитическому получению алюминия, а именно к конструкции катодного устройства алюминиевого электролизера. Устройство содержит кожух, катодные блоки с катодными стержнями, футеровку под катодными блоками. Футеровка выполнена из слоя выравнивающего насыпного материала, двух горизонтальных слоев огнеупорного материала и одного или двух горизонтальных слоев теплоизоляционного материала. Боковая футеровка размещена по периметру катодного кожуха между катодными блоками и нижней частью стенок кожуха. Боковая футеровка состоит из теплоизоляционного и огнеупорного материалов, опоясывающих катодный кожух изнутри на 0,5-0,65 и 0,7-0,8 высоты катодного блока, соответственно. Бортовая футеровка расположена вдоль верхней части стенок катодного кожуха и состоит из соединенных между собой клеящим или цементирующим составом частей - плит из неметаллических тугоплавких соединений и вставных блоков из углеродсодержащих материалов или из неметаллических тугоплавких соединений, установленных под острым углом к горизонтальной оси электролизера. Периферийные швы толщиной 0,1-0,3 высоты катодного блока выполнены на одном уровне с катодными блоками. В верхней части бортовой футеровки размещен слой из огнеупорного материала с высокой теплопроводностью и повышенной стойкостью к окислению. Плиты бортовой футеровки из неметаллических соединений выполнены из карбидокремниевых, или углеродсодержащих, или углеродсодержащих с добавками карбида кремния материалов, или из углеродсодержащих материалов с добавками карбида кремния от 3-10%, обладающих большей стойкостью к окислению кислородом воздуха и абразивному износу. Толщина периферийных швов, изготовляемых из углеродистой набивной массы, составляет 0,1-0,3 высоты катодного блока. В верхней части бортовой футеровки, непосредственно между нижней частью фланцевого узла и верхней поверхностью плит бортовой футеровки, установлен слой огнеупорного материала с высокой теплопроводностью и повышенной стойкостью к окислению. При этом высота слоя составляет 0,1-0,2 высоты катодного блока. Устройство обеспечивает защиту верхней части бортовой футеровки от окисления кислородом воздуха, проникающего через отверстия в корке из застывшего электролита, и неплотности в конструкции фланцевого узла катодного кожуха, эффективный отвод тепла от бортовой футеровки к фланцевому узлу, обеспечивая условия для формирования устойчивого защитного гарнисажа в зоне электролита. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к конструкции катодного устройства алюминиевого электролизера.

Известно катодное устройство алюминиевого электролизера, включающее катодный кожух, катодные блоки с катодными стержнями, футеровку под катодными блоками, боковую футеровку, размещенную по периметру катодного кожуха между катодными блоками и нижней частью стенок кожуха, бортовую футеровку, расположенную вдоль стенок кожуха, выполненную по высоте из углеродсодержащих материалов с различной стойкостью к расплаву, при этом верхняя часть ее выполнена из материала с повышенной стойкостью (графитированные или карбидкремниевые плиты), а нижняя часть из материала с пониженной стойкостью (обожженные угольные блоки или набивная углеродсодержащая масса), соединение их между собой производится с помощью углеродистой пасты или путем плотной стыковки "насухо" предварительно фрезерованных поверхностей плит и блоков (SU, авторское свидетельство №377419, С22D 3/02, С22D 3/12, опубл. 17.04.73).

Недостатком данного катодного устройства алюминиевого электролизера является то, что при таком варианте выполнения бортовой футеровки имеет место окисление верхней части бортовой футеровки кислородом воздуха, поступающего через отверстия в криолит-глиноземной корке электролита. В результате чего может произойти проникновение расплава электролита к катодному кожуху, которое приведет к уходу металла и электролита из ванны.

Кроме того, использование при соединении между собой верхней и нижней частей бортовой футеровки с применением углеродистой пасты или путем плотной стыковки "насухо" предварительно фрезерованных поверхностей плит ее верхней части и блоков ее нижней части влечет, возможно, проникновение расплава в вышеописанное соединение, особенно в период пуска и в начальный период работы электролизера, когда на обращенных в сторону расплава боковых гранях еще отсутствует защитный гарнисаж. Это приведет к проникновению расплава к металлическому катодному кожуху и к прорыву расплава из ванны электролизера, это создаст аварийную ситуацию.

Наиболее близким к заявленному изобретению является катодное устройство алюминиевого электролизера, включающее кожух, катодные блоки с катодными стержнями, футеровку под катодными блоками, боковую футеровку, размещенную по периметру катодного кожуха между катодными блоками и нижней частью стенок кожуха, бортовую футеровку, расположенную вдоль верхней части стенок кожуха и состоящую из соединенных между собой клеящим или цементирующим составом частей - плит из неметаллических тугоплавких соединений, теплоизоляционных элементов и вставных блоков из углеродсодержащих материалов или из неметаллических тугоплавких соединений, и периферийный шов, выполненный с подъемом к бортовой футеровке на высоту, обеспечивающую перекрытие места стыковки плит из неметаллических тугоплавких соединений и теплоизоляционных элементов, расположенных на высоте, равной 0,5-1,1 высоты катодного блока (RU, авторское свидетельство №2239003, С22D 3/02, С22D 3/12, опубл. 27.10.04).

Недостатками такого катодного устройства является то, что установка теплоизоляционных элементов (шамота, пенодиатомита, диатомита, силиката кальция, вермикулита) вблизи шахты ванны с расплавом, имеющим температуру 950-960°С, а именно под плитами из неметаллических тугоплавких соединений (карбида кремния или нитрида кремния или карбида бора), приведет к потере их заданных прочностных и теплофизических свойств, так как рабочие температуры данных теплоизоляционных материалов лежат в интервале 700-900°С соответственно.

Это может привести к образованию полостей в бортовой футеровке, потере целостности катодной части электролизера и разрушению бортовой футеровки, что в свою очередь приведет к проникновению расплава к стенках кожуха и к прорыву его из шахты алюминиевого электролизера, это снижает его срок службы.

Кроме того, выполнение периферийного шва катодного устройства из углеродистой массы с подъемом его к бортовой футеровке на высоту, равную 0,5-1,1 высоты катодного блока, препятствует эффективному отводу тепла через борта катодного кожуха электролизера, работающего в условиях интенсифицированной работы, из-за низкого коэффициента теплопроводности углеродистой массы. К тому же углеродистая масса не является клеящим веществом и характеризуется слабыми связующими свойствами при взаимодействии с плитами из карбида кремния, нитрида кремния или карбида бора. Поэтому в случае выполнения периферийного шва с достаточно высоким подъемом к бортовой футеровке будет иметь место потеря сцепляемости набивной массы с бортовыми плитами и как следствие отслоение больших кусков и разрушение периферийного шва, которые приведут к раннему выходу ванны из строя.

Задача изобретения - увеличение срока службы алюминиевого электролизера, при интенсификации работы алюминиевого электролизера за счет образования устойчивого слоя застывшего электролита (гарнисажа и подовой настыли) на бортовой футеровке катодного устройства.

Технической задачей изобретения является создание конструкции катодного устройства алюминиевого электролизера, обеспечивающей максимальный отвод тепла через борта ванны, фланцевый узел и днище катодного кожуха. Тем самым обеспечиваются условия для формирования необходимого устойчивого защитного гарнисажа в зоне электролита и крутопадающей подовой настыли в зоне металла, перекрывающей стык катодного блока и вставных блоков, тем самым производится повышение срока службы катодного устройства.

Решение поставленной задачи обеспечивается тем, что в катодном устройстве алюминиевого электролизера, включающем кожух, катодные блоки с катодными стержнями, футеровку под катодными блоками, выполненную из слоя выравнивающего насыпного материала, двух горизонтальных слоев огнеупорного материала и одного или двух горизонтальных слоев теплоизоляционного материала, боковую футеровку, размещенную по периметру катодного кожуха между катодными блоками и нижней частью стенок кожуха, состоящую из теплоизоляционного и огнеупорного материалов, опоясывающих катодный кожух изнутри на 0,5-0,65 и 0,7-0,8 высоты катодного блока соответственно, бортовую футеровку, расположенную вдоль верхней части стенок кожуха и состоящую из соединенных между собой клеящим или цементирующим составом частей - плит из неметаллических тугоплавких соединений, и вставных блоков из углеродсодержащих материалов или из неметаллических тугоплавких соединений установленных под острым углом к горизонтальной оси электролизера, и периферийные швы толщиной 0,1-0,3 высоты катодного блока, последние выполнены на одном уровне с катодными блоками, в верхней части бортовой футеровки размещен слой из огнеупорного материала с высокой теплопроводностью и повышенной стойкостью к окислению.

Изобретение дополняют частные отличительные признаки, направленные также на решение поставленной задачи.

В качестве плит бортовой футеровки из неметаллических соединений предлагается использовать карбидкремниевые, или углеродсодержащие, или углеродсодержащие с добавками карбида кремния материалы. При использовании углеродсодержащих материалов (графитовых или графитированных плит) необходимо увеличивать толщину изделий в 1,5-2 раза из-за меньшей стойкости, но, тем не менее, это позволяет снизить стоимость футеровки катодного устройства за счет замены дорогостоящих карбидкремниевых плит. Либо использовать углеродсодержащие материалы с добавками карбида кремния от 3-10%, обладающих большей стойкость к окислению кислородом воздуха и абразивному износу.

Для повышения срока службы толщину периферийных швов, изготовляемых из углеродистой набивной массы, предлагается выполнить толщиной 0,1-0,3 высоты катодного блока, данная толщина позволит скомпенсировать температурное расширение катодных блоков и в то же время обеспечит целостность катода за счет хорошей связи угольной массы с катодными боками и вставными блоками, тем самым обеспечив защиту футеровки под катодными боками и боковой футеровки от проникновения жидкого металла и электролита.

В верхней части бортовой футеровки, непосредственно между нижней частью фланцевого узла и верхней поверхностью плит бортовой футеровки, установлен слой огнеупорного материала с высокой теплопроводностью и повышенной стойкостью к окислению. При этом высота слоя составляет 0,1-0,2 высоты катодного блока. Это гарантирует защиту верхней части бортовой футеровки от окисления кислородом воздуха, проникающего через отверстия в корке из застывшего электролита, и неплотности в конструкции фланцевого узла катодного кожуха. Кроме того, данная конструкция бортовой футеровки обеспечивает эффективный отвод тепла от бортовой футеровки к фланцевому узлу, обеспечивая условия для формирования устойчивого защитного гарнисажа в зоне электролита.

Толщина слоя теплоизоляции боковой футеровки, равная 0,1-0,3 высоты катодного блока, выбрана таким образом, чтобы обеспечить условия для создания необходимой формы рабочего пространства, характеризующейся наличием по периферии шахты катодного устройства устойчивого защитного гарнисажа в зоне электролита и крутопадающей подовой настыли в зоне металла, не заходящей под анодный массив, но защищающей периферийный шов от разрушения.

Бортовая футеровка расположена вдоль верхней части стенок кожуха и состоит из соединенных между собой клеящим или цементирующим составом частей - плит из неметаллических тугоплавких соединений и вставных блоков таким образом, чтобы вертикальные швы в плитах и вставных блоках не совпадали, обеспечивая перекрытие мест стыковки плит бортовой футеровки, что исключает проникновение содержащегося в шахте электролизера расплава в местах стыкования элементов бортовой футеровки друг с другом.

Данная конструкция футеровки под катодными блоками, состоящая из слоя барьерного материала, двух горизонтальных слоев огнеупорного материала и одного или двух горизонтальных слоев теплоизоляционного материала, обеспечит оптимальный тепловой баланс в условиях интенсифицированный работы электролизера и в то же самое время позволит избежать проблем, связанных с низкой температурой катодных блоков. Кроме того, данная конструкция позволит защитить стальной катодный кожух от воздействия высоких температур и увеличит срок службы катодного кожуха.

При этом оптимальная толщина одного слоя огнеупорного или теплоизоляционного материала составляет 60-70 мм.

Это создает условия для формирования необходимой формы рабочего пространства, характеризующейся наличием по периферии шахты катодного устройства устойчивого защитного гарнисажа в зоне электролита и крутопадающей подовой настыли в зоне металла, и повышения срока службы катодного устройства.

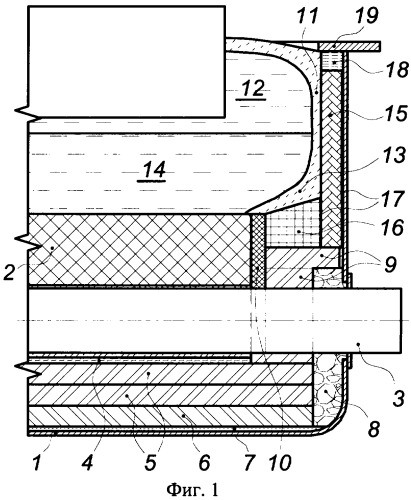

Сущность изобретения поясняется следующими чертежами. На фиг.1 изображено предлагаемое катодное устройство алюминиевого электролизера, поперечный разрез, где в качестве бортовой футеровки используется карбидкремниевые плиты; на фиг.2 - представлено катодное устройство с применением в качестве бортовой футеровки плит из углеродсодержащих или углеродсодержащих с добавками карбида кремния материалов.

Катодное устройство алюминиевого электролизера включает стальной катодный кожух 1; катодные блоки 2 с содержанием графита от 30 до 100%; установленные в пазы катодного блока стальные катодные стержни 3; футеровку под катодными блоками, состоящую из: слоя барьерного материала 4, в качестве которого используется, например, алюмосиликатная смесь, шамотный заполнитель, кварцевого песка, двух слоев огнеупорного материала 5, изготовленных, например, из шамотного, высокоглиноземистого, магнезиального, периклазоуглеродистого кирпича или высокоглиноземистого бетона, 1-2-слоев теплоизоляционного материала 6, которые могут быть изготовлены, например, из шамота-легковеса, вермикулита, пенодиатомита, диатомита, силиката кальция, слоя выравнивающей засыпки 7; боковую футеровку, расположенную в пространстве между катодными блоками 2 и стенками кожуха 1, состоящую из теплоизоляционного 8 и огнеупорного 9 материалов, опоясывающих катодный кожух 1 изнутри до уровня 2/3 высоты катодного блока 2; периферийные швы 10, выполненные на одном уровне с катодными блоками 2 из углеродсодержащей набивной массы; бортовую футеровку, расположенную вдоль стенок кожуха 1, на которой происходит формирование защитного гарнисажа 11 в зоне электролита 12 и крутопадающей подовой настыли 13 в зоне металла 14 из замерзшего криолит-глиноземного расплава, бортовая футеровка состоит из плит 15 из неметаллических тугоплавких материалов, например карбида кремния, нитрида кремния, карбида бора, углеродсодержащих или углеродсодержащих с добавками карбида кремния материалов, вставных блоков 16, изготовляемых, например, из углеродсодержащих материалов, углеродсодержащих с добавками карбида кремния или из неметаллических тугоплавких соединений, например из карбида кремния, нитрида кремния, карбида бора или их смеси, установленных под острым углом к горизонтальной оси электролизера и соединенных между собой и со стенкой катодного кожуха 1 клеящим или цементирующим составом 17, выполненным, например, из торкретмассы, мертеля или огнеупорного бетона на основе карбида кремния и слоя огнеупорного материла 18, размещенного в верхней части бортовой футеровки, между плитами 15 и фланцевым узлом 19, который может быть изготовлен, например, из бетона с наполнителем из карбида кремния или магнезиального, или периклазоуглеродистого, или шамотного кирпича.

Монтаж катодного устройства алюминиевого электролизера осуществляется следующим образом.

После сборки и установки стального катодного кожуха 1 его днище внутри выравнивается слоем засыпки 7 из измельченного шамотного заполнителя, на который затем осуществляется установка футеровки, располагающейся под катодными блоками, затем укладывается теплоизоляционный слой 6, устанавливаемый, как правило, насухо с просыпкой стыковочных швов глиноземом или огнеупорным мертелем, затем укладываются огнеупорные слои 5 футеровки на клеящем огнеупорном мертеле. После чего поверхность огнеупорного слоя 5 покрывается слоем сыпучего барьерного материала 4, выступающим кроме барьера в роли выравнивающей подушки, на который затем устанавливаются катодные блоки 2 с закрепленными в них катодными стержнями 3. Затем производится кладка боковой футеровки, так называемой "бровки", размещенной по периметру катодного кожуха между катодными блоками и нижней частью стенок кожуха и состоящей из слоя теплоизоляционного материала 8, устанавливаемого вплотную к стенках кожуха, и огнеупорного материала 9, устанавливаемого вплотную к теплоизоляционному материалу 8, выступающие части катодных стержней 3 обкладываются боковой футеровкой, обеспечивая при этом герметичность "бровки", одновременно не препятствуя термическому расширению стальных катодных стержней 3. Бровка является основанием для монтажа бортовой футеровки, установка карбидкремниевых плит 15 производится в один ряд вдоль стенок кожуха 1 с приклеиванием их к стенкам кожуха 1 клеящим или цементирующим составом 17 и промазкой всех опорных и стыковочных поверхностей тем же материалом. Возможна также установка вдоль стенок кожуха плит 15, имеющих на торцевых гранях вертикальные выступы и углубления в виде трапеции или полукругов, для снижения вероятности проникновения содержащегося в шахте электролизера расплава 12, 14 в вертикальные швы между указанными плитами 15. Вплотную к плитам 15 устанавливаются под острым углом к горизонтальной оси электролизера и соединенные с ними клеящим или цементирующим составом 17 вставные блоки 16 из углеродсодержащих материалов или углеродсодержащих с добавками карбида или из неметаллических тугоплавких соединений.

В качестве клеящего или цементирующего состава 17 могут быть использованы, например, торкретмасса, мертели или огнеупорный бетон, содержащий порошок карбида кремния.

Завершающей и ответственной операцией монтажа катодного устройства является набойка межблочных швов между подовыми блоками 2 и периферийного шва 10. Периферийный шов 10 расположен между катодными блоками 2 и вставными блоками 16 и выполняется на одном уровне с катодными блоками 2, т.е. без подъема к бортовой футеровке.

Для соединения элементов бортовой футеровки 15 со стенками кожуха 1 и промазки опорных и стыковочных поверхностей применяются торкретмасса, мертели, огнеупорные бетоны и цементы.

При такой конструкции катодного устройства алюминиевого электролизера обеспечивается максимальный отвод тепла в зоне электролита и металла путем увеличения площади теплоотвода через бортовую футеровку катода, через фланцевый узел и футеровку, расположенную под катодными блоками. Это обеспечивает условия для формирования необходимой формы рабочего пространства, характеризующейся наличием по периферии шахты катодного устройства устойчивого защитного гарнисажа в зоне электролита и крутопадающей подовой настыли в зоне металла, и повышение срока службы катодного устройства. Кроме того, уменьшение толщины периферийных швов снижает вероятность протеков расплава в периферию.

1. Катодное устройство электролизера для производства алюминия, содержащее катодный кожух, катодные блоки с катодными стержнями, футеровку под катодными блоками, боковую футеровку, размещенную по периметру катодного кожуха между катодными блоками и нижней частью стенок катодного кожуха, бортовую футеровку, расположенную вдоль верхней части стенок катодного кожуха и состоящую из соединенных между собой клеящим или цементирующим составом частей - плит из неметаллических тугоплавких соединений, теплоизоляционных элементов и вставных блоков из углеродсодержащих материалов или из неметаллических тугоплавких соединений, и периферийный шов, выполненный с подъемом к бортовой футеровке, отличающееся тем, что вставные блоки установлены под прямым или острым углом к горизонтальной оси электролизера, периферийные швы выполнены на одном уровне с катодными блоками, при этом футеровка под катодными блоками выполнена из слоя барьерного материала, двух горизонтальных слоев огнеупорного материала и одного или двух горизонтальных слоев теплоизоляционного материала, боковая футеровка состоит из теплоизоляционного и огнеупорного материалов, опоясывающих катодный кожух изнутри на 0,5-0,65 и 0,7-0,8 высоты катодного блока соответственно, дополнительно в верхней части бортовой футеровки размещен слой из огнеупорного материала с высокой теплопроводностью и повышенной стойкостью к окислению.

2. Катодное устройство по п.1, отличающееся тем, что плиты бортовой футеровки из неметаллических тугоплавких соединений выполнены из карбидокремниевых, или углеродсодержащих, или углеродсодержащих с добавками карбида кремния материалов.

3. Катодное устройство по п.1, отличающееся тем, что толщина периферийного шва составляет 0,1-0,3 высоты катодного блока.

4. Катодное устройство по п.1, отличающееся тем, что высота слоя из огнеупорного материала бортовой футеровки составляет 0,1-0,2 высоты катодного блока.

5. Катодное устройство по п.1, отличающееся тем, что толщина слоя теплоизоляции боковой футеровки равна 0,1-0,3 высоты катодного блока.

6. Катодное устройство по п.1, отличающееся тем, что толщина одного слоя огнеупорного или теплоизоляционного материала составляет 60-70 мм.