Способ непрерывного изготовления тонкой стальной полосы

Иллюстрации

Показать всеИзобретение относится к металлургии. Стальной расплав из резервуара подают между двумя горизонтально расположенными вращающимися охлаждаемыми роликами, который затвердевает в виде стальной полосы. Стальной расплав содержит менее 1 мас.% никеля, менее 1 мас.% хрома, менее 0,8 мас.% углерода, в частности менее чем 0,4 мас.%, и не менее 0,55 мас.% Mn. На формующих поверхностях роликов по случайному рисунку, с равномерным распределением по поверхности, выполнены углубления. Удельное давление на ролики устанавливают в интервале 5-150 Н/мм ширины полосы. Боковые пластины с роликами образуют резервуар, из которого расплавленная сталь поступает на литейные ролики. Резервуар с расплавом закрыт кожухом. В резервуаре в пространстве между расплавом стали и кожухом создают газовую атмосферу, инертную к стали и/или оказывающей восстановительное воздействие. Изобретение обеспечивает получение стальной полосы без трещин, с незначительной выпуклостью профиля. 2 н. и 39 з.п. ф-лы, 2 ил.

Реферат

Изобретение касается способа, а также установки для непрерывного изготовления тонкой стальной полосы с по меньшей мере двумя литейными роликами и расположенными сбоку боковыми пластинами, при котором между литейными валками и боковыми пластинами образуют резервуар, из которого жидкий расплав подается на литейные ролики.

При изготовлении полосы из стального расплава с по меньшей мере следующими легирующими добавками:

- менее. 1 мас.% никеля

- менее 1 мас.% хрома

- менее 0,8 мас.% углерода, в частности менее 0/4 мас.%

- как минимум 0,55 мас.% марганца

полоса, полученная методом литья, в частности с применением известного из уровня техники способа двухвалкового литья, имеет многочисленные трещины и дефекты поверхности, что отрицательно сказывается на качестве изготовленной стальной полосы.

Задачей настоящего изобретения является исключение этих известных недостатков уровня техники и разработка способа в пункте 1 формулы изобретения, а также установки в пункте 19, для осуществления экономичного изготовления соответствующей стальной полосы, обладающей высоким качеством.

Эта задача решается согласно изобретению с помощью способа с признаками пункта 1 формулы изобретения, а также установки с признаками пункта 19 формулы.

В качестве литейных роликов согласно особому варианту осуществления изобретения обозначаются литейные валки, находящие применение в способе двухвалкового литья. Кроме того, для всех других известных из уровня техники формирующих поверхностей применяют термин "литейный ролик". Внешняя поверхность литейного ролика изготавливается согласно уровню техники преимущественно с помощью обработки резанием, в частности с помощью точения и/или шлифовки. При производстве полос с помощью известных из уровня техники литейных роликов, в частности по способу двухвалкового литья, а также при обычных для уровня техники RSF-величинах между 100 и 250 Н/мм (roll separating force, удельное давление на ролики, распорное усилие) на выпускаемых полосах наряду с отчетливыми трещинами может иметь место очень сильное различие в температуре по ширине и длине полосы, что может иметь следствием значительную силовую флуктуацию и неравномерную кристаллизацию.

При производстве тонких полос толщиной от 1 до 10 мм с помощью непосредственной разливки, отличной от нержавеющей стали (содержание хрома и соответственно никеля ниже 1 мас.%), при соблюдении известных из уровня техники параметров способа также получается стальная полоса неудовлетворительного качества. Особенно критическое положение с наличием многочисленных микротрещин.

С помощью способа согласно настоящему изобретению впервые может быть изготовлена при названном составе стального расплава полоса без трещин с хорошим профилем, в частности с низкой выпуклостью. Далее может быть обеспечена однородная, по сравнению с уровнем техники, температура по ширине полосы уже сразу под кристаллизатором, то есть литейными роликами, в частности с изменением по ширине полосы в пределах +/-25 К. Изготовленная по предложенному способу полоса не имеет в принципе каких-либо термических диагональных полос и отличается высоким качеством кромок.

По особому варианту исполнения изобретения предусмотрены два литейных ролика для осуществления способа двухвалкового литья, при этом на внешних поверхностях обоих литейных роликов по случайному рисунку с равномерным распределением по поверхности литейных роликов располагаются углубления.

По особому варианту исполнения изобретения структура внешней поверхности используемых литейных роликов характеризуется по существу равномерно распределенными углублениями. По особому варианту исполнения речь идет в части этих углублений, например, о механически созданных насечках и/или выемках на поверхности литейного ролика, при этом между краем, в частности гребнем, и наиболее глубокой точкой углубления разность высот составляет от 3 до 80 микрометров, в частности от 20 до 40 микрометров.

По варианту исполнения предложенного способа на внешней поверхности литейных роликов по случайному рисунку - с равномерным распределением по поверхности литейных роликов расположено от 1 до 20 углублений на мм2 поверхности ролика.

С помощью предложенных мероприятий возможно, как показали эксперименты, получение особо качественной поверхности стальной полосы.

По варианту исполнения предложенного способа содержание кремния в стальном расплаве устанавливают менее чем 0,35 мас.%.

С помощью предложенных мероприятий возможно, как показали эксперименты, получение стальной полосы с особо ценными механическими свойствами, в частности с повышенной вязкостью.

По варианту исполнения предложенного способа по меньшей мере частично затвердевшая полоса снимается с литейных роликов со скоростью более чем 30 м/мин.

На практике установлено, что с помощью мероприятий, в соответствии с изобретением, при хороших экономических показателях может быть получено особо высокое качество поверхности. При небольших скоростях все с большей частотой наблюдается появление желобков и образование складок (часто связано с поверхностными трещинами).

По варианту исполнения, предложенного способа средняя шероховатость внешней поверхности по меньшей мере одного литейного ролика устанавливается на уровне более чем 3 мкм, при этом стохастическое распределение углублений достигается при механической обработке внешней поверхности литейного ролика, в частности при дробеструйной обработке.

По варианту исполнения предложенного способа механическая обработка внешней поверхности литейного ролика осуществляется с помощью дробеструйной обработки с диаметром шариков D в пределах от 0,5 до 2,2 мм, при дробеструйной обработке на обрабатываемую поверхность ролика приходится от 1 до 250 шариков на мм2 поверхности.

По варианту исполнения предложенного способа диаметр применяемых при дробеструйной обработке шариков имеет максимальное стандартное отклонение в 30% от приведенного диаметра D.

По варианту исполнения предложенного способа угол мениска жидкой стали (=зеркало литья) устанавливается в интервале 30°-50°. Угол мениска - это угол в плоскости, нормальной к горизонтальной оси литейного ролика, который образован радиусами, соединяющими граничные точки контакта зеркала расплава с внешней окружностью литейного ролика и центр литейного ролика, то есть дуга, по которой ролик контактирует со сталью, составляет от до 50°.

По варианту исполнения предложенного способа резервуар для расплава ограничивается сбоку литейными роликами, а также соответствующими боковыми пластинами и по меньшей мере частично перекрывается сверху соответствующим кожухом и таким образом защищается от воздействия вредных в данном способе сред, в частности содержащего пыль воздуха и/или окисляющих газов.

По варианту исполнения предложенного способа резервуар с расплавом находится по существу в инертной атмосфере, при этом подводимый инертный газ состоит на 0-100 об.% из N2, а остаток представлен аргоном или другим идеальным газом или CO2.

По особому варианту исполнения предложенного способа атмосфера содержит подводимый инертный газ до 7 об.% Н2.

По особому варианту исполнения способа согласно изобретению пространство между расплавом и верхним кожухом по меньшей мере частично заполняется или продувается ведущим себя по существу инертно по отношению к стальному расплаву газом.

По варианту исполнения предложенного способа в инертной атмосфере резервуара со стальным расплавом максимальное содержание кислорода ограничивается 0,05 об.% О2.

По варианту исполнения предложенного способа с помощью измерительного средства определяется выпуклость полосы на выходе из литейных роликов, а также уменьшение толщины полосы у кромки.

Выпуклость полосы, а также уменьшение толщины у кромки определяются согласно стандарту DIN.

По варианту исполнения предложенного способа литейные ролики таким образом предварительно профилируются, что у стальной полосы на выходе из кристаллизатора устанавливаются следующие параметры:

- выпуклость полосы между 20 и 150 мкм и

- уменьшение толщины к кромке между толщиной у кромки полосы и на расстоянии в 40 мм от кромки на уровне менее 150 мкм.

По варианту исполнения предложенного способа во время литья с помощью одного или нескольких расположенных на литейных роликах исполнительных органов профиль литейных роликов в нагретом состоянии устанавливается в зависимости от одного или нескольких параметров литья:

- состава газа

- толщины полосы

- отводимой теплоты кристаллизации

- скорости литья

- угла мениска

таким образом, чтобы у стальной полосы на выходе из кристаллизатора получить

- выпуклость полосы от 20 до 150 мкм и

- снижение толщины полосы к кромке между толщиной у кромки и на расстоянии в 40 мм от кромки ленты на уровне менее чем 150 мкм.

Экспериментально установлено, что с помощью этих соответствующих изобретению мероприятий, а также с учетом удельного давления на ролики RSF, может достигаться достаточная равномерная степень затвердевания по ширине полосы, включая и область кромок, и таким образом может повышаться эффективность представленного способа.

По варианту исполнения предложенного способа у полосы, полученной способом литья, устанавливается выпуклость полосы от 30 до 90 мкм и уменьшение толщины к кромке менее чем 100 мкм.

По варианту исполнения предложенного способа шероховатость внешней поверхности литейных валков по меньшей мере у одного литейного валка в краевой области литейного ролика в пределах 3-30 мм от края устанавливается очень небольшая, в частности средняя шероховатость, не более 2 мкм.

По варианту исполнения предложенного способа удельное давление на ролики регулируется и/или управляется с точностью по меньшей мере ±15 Н/мм по отношению к установленному значению удельного давления на литейные ролики.

Предпочтительное применение способа имеет место при следующем составе стального расплава:

- менее 1 мас.% никеля

- менее 1 мас.% хрома

- менее 0,8 мас.% углерода, в частности менее 0,4 мас.%

- не менее 0,55 мас.% марганца

- остальное железо и обусловленные изготовлением примеси.

Далее изобретение характеризуется устройством согласно пункту 19 формулы изобретения.

По варианту исполнения предложенной установки на внешней поверхности литейных роликов предусмотрено от 1 до 20 углублений на мм2.

По варианту исполнения предложенной установки в качестве внешней поверхности литейных роликов предусмотрена поверхностная структура, изготовленная методом дробеструйной обработки, при которой применены шарики с диаметром от 0,5 до 2,2 мм и разбросом диаметра шариков менее 30% (относительно диаметра D, находящегося в принятом интервале диаметра), при плотности обработки преимущественно от 1 до 250 шариков на мм2 поверхности.

По варианту исполнения предложенной установки над обоими литейными роликами предусмотрен кожух, с помощью которого может быть закрыт резервуар с расплавом.

По варианту исполнения предложенной установки предусмотрено соответствующее устройство, с помощью которого в области резервуара для стального расплава над расплавом, в частности в пространстве между стальным расплавом и кожухом может быть создана атмосфера, являющаяся по существу инертной по отношению к стальному расплаву.

По варианту исполнения предложенной установки предусмотрено измерительное средство для определения выпуклости полосы, получаемой методом литья, и/или уменьшения толщины полосы к ее кромке между толщиной у кромки и на расстоянии в 40 мм от нее.

По варианту исполнения предложенной установки по меньшей мере один литейный ролик подвергнут холодному профилированию.

По варианту исполнения предложенной установки по меньшей мере на одном из литейных роликов предусмотрен исполнительный орган, с помощью которого может быть установлен тепловой профиль литейного валка в зависимости от одного или нескольких из следующих параметров литья:

- состав газа

- толщина полосы

- отводимая теплота кристаллизации

- скорость литья

- угол мениска.

По варианту исполнения предложенной установки предусмотрено регулирующее устройство, с помощью которого профиль в нагретом состоянии и/или профиль в холодном состоянии по меньшей мере одного литейного ролика может быть отрегулирован в зависимости от замеренной выпуклости полосы, а также замеренного уменьшения толщины к кромке полосы между толщиной полосы у кромки и на расстоянии в 40 мм от кромки полосы.

По варианту исполнения предложенной установки по меньшей мере один из литейных роликов имеет в краевой области, в пределах от 3 до 30 мм от кромки, среднюю шероховатость не более 2 мкм.

По варианту исполнения предложенной установки предусмотрено устройство для регулирования удельного давления на литейные ролики с точностью по меньшей мере ±15 Н/мм.

По варианту исполнения предложенной установки литейные ролики расположены друг относительно друга с возможностью регулировки. По другому варианту исполнения предложенной установки с одной стороны предусмотрено устройство для измерения установочного усилия, а также с другой стороны - устройство для регулирования установки литейных роликов в зависимости от измеренных усилий.

По варианту исполнения предложенной установки предусмотрено соответствующее устройство, с помощью которого может быть изменена выпуклость по меньшей мере одного из литейных роликов во время работы установки.

По одному из других особых вариантов исполнения предложенной установки предусмотрено соответствующее устройство, с помощью которого форма краевой области в нагретом состоянии по меньшей мере одного из литейных роликов может быть изменена во время работы установки.

По варианту исполнения предложенной установки предусмотрены соответствующее устройство для измерения угла мениска, а также при необходимости соответствующее устройство для регулирования и/или управления углом мениска.

По варианту исполнения предложенной установки предусмотрено устройство для измерения профиля полосы.

По другому варианту исполнения предложенной установки по меньшей мере один из литейных роликов выполнен в основном из материала с высокой теплопроводностью, в частности из меди или медного сплава. По особому варианту исполнения предложенной установки предусмотрено расположенное внутри устройство для охлаждения.

По варианту исполнения предложенной установки по меньшей мере один из литейных роликов имеет снаружи покрытие из хрома с минимальной толщиной слоя 10 мкм. По другому особому варианту исполнения под покрытием из хрома предусмотрен промежуточный слой толщиной по меньшей мере 0,5 мм, в частности изготовленный из никеля и/или из никелевого сплава.

По особому варианту исполнения предложенной установки предусмотрено устройство для измерения скорости по меньшей мере одного литейного ролика и контур регулирования, который учитывает некоторые из других важных параметров литья, как например, фактическое удельное давление на ролики и/или фактический угол мениска, и устанавливает непосредственно на приводе литейных роликов номинальное значение скорости на уровне определенной заданной скорости.

По особому варианту исполнения предложенной установки предусмотрено устройство для дросселирования и регулирования подачи жидкой стали, так что может быть установлен с возможностью регулировки заданный угол мениска, например, с помощью соответствующего контура регулирования, который учитывает по меньшей мере фактическую величину угла мениска.

При прямом литье отличной от нержавеющей жидкой стали с содержанием хрома и никеля менее 1 мас.%, с содержанием углерода ниже 0,45 мас.%, в частности ниже 0,1 мас.%, в тонкие ленты с толщиной от 1 до 10 мм с использованием способа двухвалкового литья при известной из уровня техники топологии поверхности и профилях в холодном состоянии литейных валков и при обычной для уровня техники инертной газовой смеси (в кристаллизаторе), а также при выбранных соответственно известному сортаменту AISI 304 удельным давлениям на ролики не была получена свободная от микротрещин полоса и не был достигнут стабильно непрерывный процесс литья с однородностью температуры по ширине выше +/-30 К (замеренной на 1-2 м ниже геометрической точки контакта). При скоростях выше 30 м/мин, в частности выше 50 м/мин, с одной стороны на месте измерения температурного профиля под кристаллизатором были видимы темные, косые поперечные полосы, а также с другой стороны наблюдалось повышенное течение на кромках полосы и образование кромок в виде "ласточкина хвоста".

По особому варианту исполнения настоящего изобретения разливается нержавеющая сталь с содержанием углерода до 0,5 мас.% при скорости свыше 30 м/мин, в частности выше 50 м/мин, при применении одного или нескольких из следующих параметров.

- Стабильная топология поверхности литейных валков, созданная с помощью дробеструйной обработки стальными шариками определенного диаметра с разбросом d +/-30%, при этом d лежит между 0,5 и 2,2 мм. При дробеструйной обработке на 1 мм2 поверхности литейных валков должно приходиться от 1 до 250 шариков.

- Литейная ванна между обоими литейными валками закрывается сверху с помощью кожуха кристаллизатора, при этом для инертизации атмосферы выше зеркала расплава применяется газ следующего состава: N2 0-100 об.%; остаток Ar или другой идеальный газ или, например, СО2; Н2 до 7 об.%, а также минимальное количество примесей, которое невозможно избежать в технических газах (во всяком случае О2 меньше, чем 0,05 об.%).

- Удельное давление на ролики между 5 и 100 кН на метр ширины полосы.

- Выпуклость полосы (определяется согласно стандарту DIN) между 20 и 120 мкм, преимущественно между 30 и 90 мкм.

Согласно другим предпочтительным вариантам исполнения сталь имеет следующий состав:

- содержание углерода менее 0,1 мас.% и/или содержание марганца между 0,5 и 1,5 мас.%, и/или содержание кремния между 0,01 и 0,35 мас.%.

По другому предпочтительному варианту исполнения литейные ролики имеют среднюю глубину шероховатости от Ra>3 мкм, преимущественно Ra>6 мкм.

По другому предпочтительному варианту исполнения изобретения по меньшей мере один из используемых литейных валков имеет покрытие из хрома с толщиной слоя по меньшей мере 10 мкм и/или при необходимости лежащее под покрытием из хрома покрытие из никеля с толщиной слоя по меньшей мере 0,5 мм. При этом оболочка литейного валка согласно другому предпочтительному варианту изготовлена из меди, которая служит в качестве базы для всех покрытий.

По варианту исполнения предложенного способа литейный валок в краевой области в пределах от 3 до 30 мм от края не имеет какой-либо заметной шероховатости (Ra≤2,0 мкм).

По особому варианту исполнения изобретения при непрерывном изготовлении ленты в двухвалковом литейном устройстве жидкая сталь подается между двумя вращающимися в противоположном направлении горизонтально расположенными литейными валками, которые оснащены соответствующими, расположенными, в частности, в валках охлаждающими устройствами, в частности с водяным охлаждением. Жидкий металл при контакте с охлажденными валками образует быстро затвердевающую оболочку, при этом затвердевшие оболочки под воздействием небольших давлений роликов по меньшей мере частично сжимаются между собой в месте геометрического схождения между литейными поверхностями (= место минимального расстояния литейных поверхностей валков относительно друг друга). Затвердевшее изделие или затвердевшая полоса снимается под точкой схождения. Жидкий металл может согласно различным вариантам исполнения изобретения разливаться из ковша в небольшие емкости, из которых с помощью соответствующей литейной трубы может подаваться в установку для литья полосы, соответственно в пространство выше точки схождения обоих литейных валков. Залитый металл попадает согласно особому варианту исполнения изобретения выше точки схождения в резервуар, образованный с одной стороны поверхностями литейных валков и с другой стороны соответствующими боковыми пластинами или другими соответствующими устройствами, например, соответствующими электромагнитными устройствами. Боковые пластины согласно предпочтительному варианту исполнения выполнены подвижными.

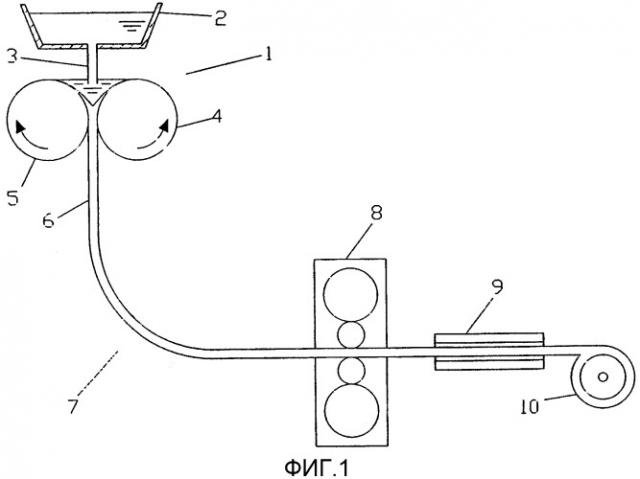

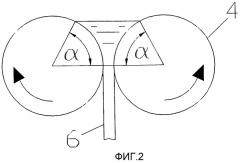

Изобретение в соответствии с особым вариантом исполнения ниже более подробно поясняется с помощью нескольких схематических чертежей, на которых показаны:

Фиг.1 - устройство, а также способ для предложенного изготовления тонкой полосы,

Фиг.2 - деталь устройства, а также способа для предложенного изготовления тонкой полосы.

Представленное на фиг.1 литейно-прокатное устройство содержит установку 1 для литья полосы, состоящую из разливочного ковша 2 с литейной трубой 3, а также из двух вращающихся в противоположном направлении литейных валков 4, 5. Литая полоса 6 проходит через охлаждающий участок 7 и поступает в прокатную клеть 8. В прокатной клети 8 происходит уменьшение толщины металлической полосы по меньшей мере на 10%. Прокатанная таким образом полоса проходит через устройство для нагревания 9 и наматывается на моталке 10. Намотанная полоса согласно особому варианту исполнения обрабатывается в соответствующей установке для термической обработки (не показана).

На фиг.2 показано определение угла мениска α. Угол мениска α - это угол в плоскости, нормальной к горизонтальной оси литейного ролика, который образован между линией, соединяющей

- точку касания зеркала расплава с внешней окружностью литейного ролика и

- центр литейного ролика,

и линией, соединяющей

- центр одного литейного ролика с

- центром другого литейного ролика.

Измерение угла мениска осуществляется согласно особому варианту исполнения изобретения, например, с помощью определения высоты зеркала расплава.

1. Способ непрерывного изготовления тонкой стальной полосы, включающий подачу расплава стали из резервуара между по меньшей мере двумя горизонтально расположенными, синхронно движущимися с литой полосой, вращающимися охлаждаемыми литейными роликами, по меньшей мере, частичное затвердевание расплава на литейных роликах в литую полосу, при этом используют расплав стали, содержащей, по меньшей мере, следующие легирующие добавки:

менее 1 мас.% никеля,

менее 1 мас.% хрома,

менее 0,8 мас.% углерода,

не менее 0,55 мас.% марганца,

причем на поверхности по меньшей мере одного литейного ролика выполняют по случайному рисунку равномерно распределенные углубления, а удельное давление на ролики устанавливают и/или регулируют в интервале 5-150 Н/мм ширины полосы.

2. Способ по п.1, отличающийся тем, что удельное давление на ролики устанавливают и/или регулируют в интервале 5-100 Н/мм ширины полосы.

3. Способ по п.1, отличающийся тем, что используют стальной расплав, содержащий менее 0,4 мас.% углерода.

4. Способ по п.1, отличающийся тем, что количество углублений на поверхности литейных роликов составляет от 1 до 20 на 1 мм2.

5. Способ по п.1, отличающийся тем, что содержание кремния в стальном расплаве составляет менее 0,35 мас.%.

6. Способ по п.1, отличающийся тем, что, по меньшей мере, частично затвердевшую литую полосу снимают с литейных роликов со скоростью более 30 м/мин.

7. Способ по п.1, отличающийся тем, что средняя шероховатость поверхности одного из роликов составляет более 3 мкм, при этом стохастическое распределение углублений создают посредством механической обработки поверхности литейных роликов, в частности дробеструйной обработки.

8. Способ по п.7, отличающийся тем, что дробеструйную обработку осуществляют шариками диаметром D от 0,5 до 2,2 мм, в количестве от 1 до 250 шариков на 1 мм2 поверхности литейного ролика.

9. Способ по п.8, отличающийся тем, что для дробеструйной обработки применяют шарики, максимальное стандартное отклонение которых по диаметру от диаметра D составляет 30%.

10. Способ по п.1, отличающийся тем, что угол мениска, характеризующий дугу контакта стали с роликами, устанавливают между 30 и 50°.

11. Способ по п.1, отличающийся тем, что резервуар для расплава формируют путем ограничения обоими литейными роликами, а также боковыми пластинами, при этом резервуар сверху, по меньшей мере, частично закрывают кожухом для защиты от попадания вредных сред.

12. Способ по п.11, отличающийся тем, что в резервуаре с расплавом создают в основном инертную атмосферу, при этом подводят инертный газ, состоящий из 0-100 об.% N2, остальное - аргон, или другой идеальный газ, или CO2, при необходимости Н2, в количестве до 7 об.%.

13. Способ по п.12, отличающийся тем, что содержание кислорода в инертной атмосфере составляет не более 0,05 об.%.

14. Способ по п.1, отличающийся тем, что посредством измерительного средства измеряют выпуклость полосы на выходе из литейных роликов и уменьшение толщины полосы к кромке.

15. Способ по п.1, отличающийся тем, что литейные ролики предварительно профилируют в холодном состоянии для получения на выходе из кристаллизатора стальной полосы с выпуклостью от 20 до 150 мкм и снижением толщины полосы к кромке, между кромкой и на расстоянии 40 мм от кромки на уровне менее 150 мкм.

16. Способ по п.1, отличающийся тем, что во время литья с помощью одного или нескольких соответствующих исполнительных органов, установленных на литейных роликах, устанавливают профиль литейных роликов в нагретом состоянии в зависимости от одного или нескольких из следующих параметров литья: состав газа, толщина полосы, отводимая теплота кристаллизации, скорость литья, угол мениска, обеспечивающий получение на выходе из кристаллизатора стальной полосы с выпуклостью от 20 до 150 мкм и снижением толщины полосы к кромке между кромкой и на расстоянии в 40 мм от кромки на уровне менее чем 150 мкм.

17. Способ по п.16, отличающийся тем, что выпуклость литой полосы составляет от 30 до 90 мкм и снижение толщины к кромке менее 100 мкм.

18. Способ по п.1, отличающийся тем, что поверхность по меньшей мере одного из литейных роликов в краевой области в пределах 3-30 мм от края ролика имеет среднеарифметическую глубину шероховатости не более 2 мкм.

19. Способ по п.1, отличающийся тем, что удельное давление на ролики устанавливают с точностью, по меньшей мере, ±15 Н/мм.

20. Способ по п.1, отличающийся тем, что сталь имеет следующий состав:

менее 1 мас.% никеля,

менее 1 мас.% хрома,

менее 0,8 мас.% углерода, в частности менее 0,4 мас.%,

не менее 0,55 мас.% марганца,

остальное - железо и обусловленные изготовлением примеси.

21. Установка для непрерывного изготовления тонкой стальной полосы, содержащая по меньшей мере два выполненных с возможностью вращения и охлаждения горизонтально установленных литейных ролика (4, 5), боковые пластины, образующие резервуар, из которого расплавленная сталь поступает на литейные ролики, отличающаяся тем, что на поверхностях литейных роликов выполнены углубления, которые расположены по случайному рисунку с равномерным распределением по поверхности, при этом установка снабжена устройствами для настройки удельного давления на литейные ролики в диапазоне от 5 до 150 Н/мм ширины полосы.

22. Установка по п.21, отличающаяся тем, что она снабжена соответствующими устройствами для настройки удельного давления на литейные ролики в диапазоне от 5 до 100 Н/мм ширины полосы.

23. Установка по п.21, отличающаяся тем, что количество углублений на поверхности литейных роликов составляет от 1 до 20 на 1 мм2.

24. Установка по п.21, отличающаяся тем, что углубления на поверхности литейных роликов получены посредством дробеструйной обработки шариками, имеющими диаметр от 0,5 до 2,2 мм и отклонение по диаметру менее 30%, в количестве от 1 до 250 шариков на 1 мм.

25. Установка по п.21, отличающаяся тем, что она снабжена кожухом для закрытия резервуара с расплавом, расположенным над литейными роликами.

26. Установка по п.25, отличающаяся тем, что она снабжена устройством для создания в резервуаре в пространстве между расплавом стали и кожухом газовой атмосферы, по существу, инертной к стали и/или оказывающей восстановительное воздействие.

27. Установка по п.21, отличающаяся тем, что она снабжена измерительным средством для определения выпуклости литой полосы и/или снижения толщины полосы к кромке, между кромкой и на расстоянии 40 мм от кромки полосы.

28. Установка по п.21, отличающаяся тем, что по меньшей мере один из литейных роликов предварительно профилирован в холодном состоянии.

29. Установка по п.21, отличающаяся тем, что по меньшей мере на одном из литейных роликов установлен исполнительный орган, с помощью которого профиль литейного ролика в нагретом состоянии настраивается в зависимости от одного или нескольких из следующих параметров: состав газа, толщина полосы, отводимая теплота кристаллизации, скорость литья, угол мениска.

30. Установка по п.21, отличающаяся тем, что она снабжена исполнительным органом, посредством которого профиль по меньшей мере одного из литейных роликов может быть настроен в нагретом состоянии в зависимости от замеренной выпуклости полосы, а также от замеренного снижения толщины полосы к кромке между кромкой полосы и расстоянием в 40 мм от кромки полосы.

31. Установка по п.21, отличающаяся тем, что по меньшей мере один из литейных роликов в краевой области от 3 до 30 мм имеет среднюю шероховатость поверхности не более 2 мкм.

32. Установка по п.21, отличающаяся тем, что она снабжена устройством для регулирования удельного давления на литейные ролики с точностью по меньшей мере ±15 Н/мм.

33. Установка по п.21, отличающаяся тем, что она снабжена устройством для измерения установочного усилия литейных роликов относительно друг друга и устройством для регулирования установки литейных роликов в зависимости от измеренных усилий.

34. Установка по п.21, отличающаяся тем, что она снабжена устройством для изменения выпуклости по меньшей мере одного из литейных роликов во время работы установки.

35. Установка по п.21, отличающаяся тем, что она снабжена устройством для изменения формы краевой области по меньшей мере одного из литейных роликов в нагретом состоянии во время работы установки.

36. Установка по п.21, отличающаяся тем, что она снабжена устройством для измерения, а также устройством для регулирования и/или управления углом мениска.

37. Установка по п.21, отличающаяся тем, что она снабжена устройством для измерения профиля полосы.

38. Установка по п.21, отличающаяся тем, что по меньшей мере один из литейных роликов выполнен в основном из материала, обладающего высокими теплопроводными свойствами, в частности из меди или медного сплава, и имеет расположенное внутри устройство для охлаждения.

39. Установка по п.21, отличающаяся тем, что по меньшей мере один из литейных роликов снаружи имеет покрытие из хрома с минимальной толщиной слоя 30 мкм и при необходимости под покрытием из хрома предусмотрен промежуточный слой толщиной по меньшей мере 0,5 мм, в частности, из никеля или никелевого сплава.

40. Установка по п.21, отличающаяся тем, что она снабжена устройством для измерения скорости по меньшей мере одного литейного ролика и регулирующим контуром, учитывающим другие параметры литья, например, фактическое удельное давление на ролики и/или фактический угол мениска, и при этом обеспечивающим настройку номинальной скорости на приводе литейных роликов на заданную скорость.

41. Установка по п.21, отличающаяся тем, что она снабжена устройством дросселирования и регулирования подачи жидкой стали для настройки заданного угла мениска или регулирования его с помощью регулирующего контура, который учитывает по меньшей мере фактическую величину угла мениска.