Способ электроискрового нанесения покрытий из бронзы на поверхность стальных цилиндрических деталей

Иллюстрации

Показать всеПри нанесении покрытий из бронзы, содержащей фосфор, на внутреннюю и внешнюю поверхность цилиндрических деталей в виде втулок электрод из материала наносимого покрытия размещают над обрабатываемой поверхностью детали, сообщают детали и электроду вращение каждому вокруг своей оси, подают на электрод импульсы электрического тока, после чего детали сообщают поступательное перемещение вдоль ее оси и в зону обработки подают аргон, при этом для повышения сплошности покрытия и снижения шероховатости поверхности обрабатываемой детали сообщают поступательное перемещение и в процессе обработки задают число рабочих импульсов тока в диапазоне (0,78-0,85)N, где N - число рабочих импульсов тока в секунду при осуществлении процесса на воздухе, при этом величину поступательного перемещения детали задают в диапазоне 1,10-1,15 мм/об, а количество проходов устанавливают в соответствии с общей толщиной покрытия. 6 ил., 1 табл.

Реферат

Изобретение относится к способам электроискрового легирования металлических поверхностей, основанным на использовании процессов, сопровождающих мгновенное освобождение электрической энергии в межэлектродном промежутке при кратковременном электрическом разряде.

Известен способ электроискрового нанесения покрытий из бронзы (см. Иванов Г.П. Технология электроискрового упрочнения инструмента и деталей машин. - М.: Машгиз, 1961). При данном способе между поверхностью обрабатываемой детали (катодом) и легирующим электродом (анодом) пропускают короткие по длительности импульсы электрического тока 10-3-10-5 с. Под воздействием электрического поля и электрических сил, возникающих в разряде, размягченные и расплавленные микрообъемы металла переносятся с анода на катод, формируя слой покрытия. Данный способ осуществляется вручную с помощью специальных электромагнитных вибраторов.

Существенным недостатком данного способа является неравномерность толщины покрытия и низкая производительность процесса.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ электроискрового нанесения покрытия на внутреннюю и внешнюю поверхность цилиндрических деталей в виде втулок, включающий размещение электрода над обрабатываемой поверхностью детали, сообщение электроду и детали вращения каждому вокруг своей оси, сообщение поступательного перемещения электроду, подачу импульсов электрического тока на электрод и подачу в зону обработки инертного газа (RU 2196665 С1, МПК В23Н 9/00). В качестве материала для электрода - анода используется бронза БрАЖМц10-3,5-1,5, которая обеспечивает снижение коэффициента трения в деталях, работающих в условиях трения скольжения.

При отмеченном способе интенсивность процесса электроискрового легирования определяется величиной энергии, выделяющейся в межэлектродном промежутке. Уменьшение энергии в импульсе приводит к снижению толщины слоя покрытия, получаемого в единицу времени на единице площади обрабатываемой поверхности.

Существенным недостатком данного способа электроискрового нанесения покрытия из бронзы на детали из углеродистых и низколегированных сталей является неравномерная сплошность покрытия, а также существенная его нестабильность по толщине. Наряду с участками поверхности детали с толщиной покрытия 16-21 мкм встречаются участки поверхности, где покрытие практически полностью отсутствует. Кроме того, использование в качестве материала покрытия бронзы БрАЖМц10-3,5-1,5 приводит к снижению малоцикловой усталости деталей из стали 30ХГСА (30ХГСН2А, ЭП817). При использовании в качестве материала покрытия антифрикционной бронзы, содержащей фосфор, ВБр5М (БрМцФ-3-6) отмечается интенсивное окисление фосфора и образование черного налета. Поэтому нанесение бронзы ВБр5М, которая не вызывает снижение малоцикловой усталости деталей из стали типа ЗОХГСА, не привело к существенному улучшению качества и сплошности покрытия.

Техническим результатом заявляемого способа нанесения бронзового покрытия на детали из стали типа ЗОХГСА является повышение сплошности покрытия и снижение шероховатости поверхности деталей после обработки.

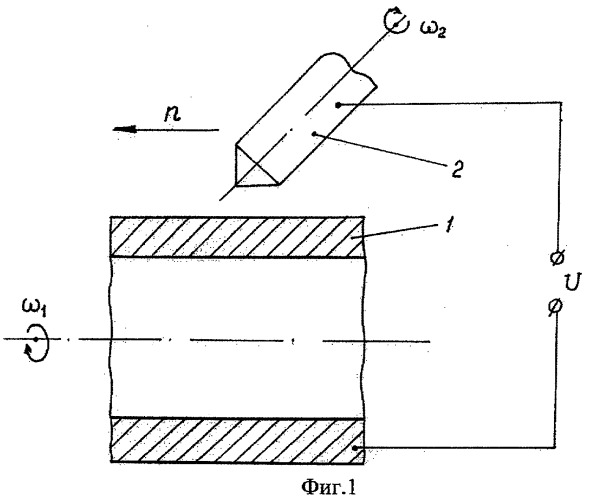

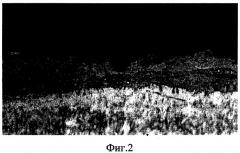

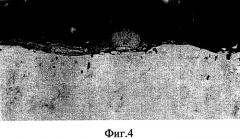

Сущность заявляемого способа электроискрового нанесения покрытий на основе бронзы на детали из углеродистых сталей поясняется чертежами: на фиг.1 приведена схема осуществления процесса; на фиг.2 представлена микроструктура участка покрытия с толщиной 12-16 мкм; на фиг.3 показано формирование в слое покрытия конуса с высотой, соответствующей средней толщине покрытия; на фиг.4 представлен участок обрабатываемой поверхности втулки из стали 30ХГСА с полным отсутствием покрытия; на фиг.5 представлена схема установки защитного сопла и экрана при нанесении покрытия в среде аргона; на фиг.6 показан внешний вид втулки из стали 30ХГСА с нанесенным покрытием из бронзы ВБр5М на внешнюю и торцевую поверхность.

Нанесение покрытия из бронзы, содержащей в своем составе фосфор, в соответствии с заявляемым способом осуществляется в следующей последовательности (фиг.1): деталь 1 в виде втулки из стали закрепляют с возможностью вращения относительно ее оси с частотой ω1. Над обрабатываемой поверхностью детали 1 размещают электрод 2 из материала наносимого покрытия. Электрод 2 зафиксирован с возможностью вращения относительно его оси с частотой ω2. Электрод 2 и деталь 1 соединяют в общую электрическую цепь. От генератора электроискровых импульсов на электрод 2 подают импульсы электрического тока. Электрод 2 и деталь 1 при этом вращают вокруг своих осей с частотами соответственно ω2 и ω1.

После того как деталь 1 совершит полный оборот, включают поступательное перемещение n детали 1 вдоль ее оси, т.е. деталь 1 смещается относительно электрода 2.

Сплошность покрытия существенно зависит от величины продольной подачи детали. При величине подачи в диапазоне 1,10-1,15 мм/об образуется покрытие с равномерной толщиной (фиг.2). При снижении продольной подачи детали менее 1,10 мм/об происходит формирование регулярных образований в виде конуса (фиг.3) с высотой, соответствующей средней толщине покрытия, и наличием участков с уменьшенной толщиной слоя бронзы. В этом случае отмечается рост шероховатости обработанной поверхности. При увеличении продольной подачи детали 1 более 1,15 мм/об формируются участки, где на поверхности детали полностью отсутствует покрытие (фиг.4). Поэтому оптимальным следует считать диапазон величины продольной подачи детали 1,10-1,15 мм/об.

Отличительной особенностью заявляемого способа является то, что при нанесении бронзовых покрытий, содержащих в своем составе фосфор, зону обработки защищают от окисления потоком аргона, подаваемым через сопло 3 (фиг.5), которое установлено соосно электроду 2. Качество газовой защиты зоны обработки зависит от расхода инертного газа (аргона). При расходе аргона менее 0,9 л/мин наблюдается интенсивное окисление фосфора и образование черного налета на поверхности, обрабатываемой детали. Увеличение расхода аргона до 0,9-2,0 л/мин способствует формированию слоя покрытия без видимых следов окисления фосфора. Слой бронзового покрытия на поверхности детали в виде втулки из стали 30ХГСА имеет светло-золотистый оттенок. Дальнейшее увеличение расхода инертного газа аргона более 2,0 л/мин нецелесообразно, так как не дает существенных преимуществ по качеству наносимого покрытия.

В случае нанесения покрытия на детали малого диаметра, когда диаметр детали 1 меньше диаметра выходного отверстия сопла 3, для улучшения защиты зоны электроискрового разряда от доступа воздуха с противоположной относительно сопла стороны устанавливают дополнительный экран 4 (фиг.5).

При нанесении бронзовых покрытий на детали из стали типа ЗОХГСА по заявляемому способу в процессе обработки производят контролирование числа рабочих импульсов электрического тока в секунду тока (Верхотуров А.Д. Физико-химические основы процесса электроискрового легирования металлических поверхностей. Владивосток: Дальнаука, 1992. - 180 с.). Кроме того, число рабочих импульсов электрического тока задают в пределах (0,78-0,85)N, где N - число рабочих импульсов электрического тока в секунду при осуществлении процесса без защиты инертным газом (на воздухе). При числе рабочих импульсов электрического тока в секунду менее 0,78N имеет место снижение толщины и ширины слоя покрытия, наносимого за один проход. В случае увеличения количества рабочих импульсов электрического тока в секунду более 0,85N существенно возрастает толщина покрытия, наносимого за один проход. Однако одновременно увеличивается шероховатость обрабатываемой поверхности при попадании оплавленных частиц металла в материал покрытия. Данное явление существенно ухудшает качество наносимых покрытий в отношении их трибологических показателей (коэффициента трения).

Количество проходов при нанесении покрытия устанавливают в соответствии с общей толщиной покрытия.

Заявляемый способ был опробован при электроискровом нанесении слоя бронзы на внешнюю поверхность цилиндрических втулок из стали 30ХГСА диаметром 60 мм. На поверхность втулки наносили покрытие из бронзы марки ВБр5М. Для нанесения слоя бронзы применяли модернизированную установку ЕЛФА-512М.

В качестве электрода использовали пруток из бронзы ВБр5М диаметром 3 мм и длиной 35 мм. Шероховатость электрода в зоне контакта с цангой установки ЕЛФА-512М составляла 2,0-2,3 мкм. Рабочий конец электрода затачивали на конус с углом при вершине 60-65°. Электрод перед началом процесса нанесения бронзового покрытия размещали так, что его ось составляла с осью обрабатываемой втулки угол 30-33°. Перед нанесением бронзового покрытия поверхность втулки подвергали размерной обработке и алмазному выглаживанию.

Емкость батареи конденсаторов установки ЕЛФА-512М составляла 90 мкФ, ток заряда конденсаторов - 1,4 А. Число оборотов электрода в процессе нанесения покрытия варьировалось в пределах 980-1000 об/мин, а число оборотов обрабатываемой детали - 2,5-2,6 об/мин. Влияние параметров процесса на качество наносимого покрытия представлено в таблице.

Анализ данных, представленных в таблице, показывает, что только применение значений параметров по заявляемому способу позволяет получать качественное покрытие бронзы ВБр5М на поверхности деталей типа втулки их стали 30ХГСА (фиг.6). При этом обязательным условием является реализация процесса в защитной атмосфере инертного газа (аргона).

| Таблица | |||||

| Расход аргона, л/мин | Скорость подачи детали, мм/об | Число рабочих импульсов тока, имп/с | Качество наносимого покрытия | ||

| В аргоне | Отношение количества импульсов в аргоне к количеству импульсов на воздухе | Rz, мкм | Сплошность покрытия | ||

| 0,85 | 4,7 | Темный налет. Интенсивное окисление фосфора в BБр5.M | |||

| 1,13 | 148 | 0,83 | |||

| 0,90 | 3,1 | Покрытие светло-золотистого цвета. | |||

| 1,50 | 2,7 | ||||

| 2,0 | 2,6 | ||||

| 2,1 | 2,6 | Расход аргона не влияет на цвет покрытия | |||

| 126 | 0,70 | 2,9 | Покрытие неравномерной толщины от 0,5 до 6 мкм | ||

| 1,3 | 1,13 | ||||

| 140 | 0,78 | 2,6 | Толщина покрытия стабильна на всей поверхности обрабатываемой втулки на уровне1 10-12 мкм. | ||

| 148 | 0,83 | 2,7 | |||

| 153 | 0,85 | 2,8 | |||

| 162 | 0,90 | 3,6 | В покрытии отмечаются микрочастицы стали и микротрещины | ||

| 0,92 | 3,7 | Образование | |||

| 1,3 | 148 | 0,83 | бугров на | ||

| поверхности | |||||

| покрытия (фиг.3). | |||||

| 1,10 | 3,2 | Покрытие ровное | |||

| 1,13 | 2,5 | по толщине 10-12 мкм (фиг.2). | |||

| 1,15 | 2,8 | ||||

| 1,16 | 3,5 | Пропуски в покрытии и наличие оголенных мест обработанной поверхности (фиг.4). | |||

Способ электроискрового нанесения покрытий из бронзы, содержащей фосфор, на внутреннюю и внешнюю поверхности цилиндрических деталей в виде втулок, включающий размещение электрода из материала наносимого покрытия над обрабатываемой поверхностью детали, сообщение детали и электроду вращения каждому вокруг своей оси, подачу на электрод импульсов электрического тока, после чего детали сообщают поступательное перемещение вдоль ее оси и в зону обработки подают аргон, отличающийся тем, что обрабатываемой детали сообщают поступательное перемещение и в процессе обработки задают число рабочих импульсов тока в диапазоне (0,78-0,85)N, где N - число рабочих импульсов тока в секунду при осуществлении процесса на воздухе, при этом величину поступательного перемещения детали задают в диапазоне 1,10-1,15 мм/об, а количество проходов устанавливают в соответствии с общей толщиной покрытия.