Способ и система охлаждения электролизной ванны для производства алюминия

Иллюстрации

Показать всеИзобретение относится к способу охлаждения электролизера для производства алюминия электролизом расплава путем получения капелек текучего теплоносителя или диспергированного текучего теплоносителя, предпочтительнее, в замкнутом объеме в контакте с определенной поверхностью по меньшей мере одной стенки кожуха электролизной ванны электролизера таким образом, чтобы вызвать испарение всех или части упомянутых капелек при контакте с упомянутой поверхностью и осуществить отбор тепла от этой поверхности. Изобретение также относится к системе охлаждения для осуществления указанного способа охлаждения. Техническим результатом является повышение эффективности охлаждения благодаря скрытой теплоте испарения текучего теплоносителя. 3 н. и 31 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к производству алюминия электролизом расплава, в частности способом электролиза Холла-Эру (Hall-Héroult), а также к технологическим установкам для промышленного осуществления этого производства. Более конкретно изобретение относится к управлению тепловыми потоками в электролизерах и к средствам охлаждения, которые позволяют обеспечить такое управление.

Уровень техники

Металлический алюминий производят в промышленных масштабах электролизом расплава, а именно путем электролиза оксида алюминия (глинозема), растворенного в ванне на основе криолитового расплава, называемой ванной электролита или просто электролитом, в частности в соответствии с хорошо известным способом Холла-Эру. Ванна электролита содержится в ваннах, называемых «электролизными ваннами» и содержащих стальной кожух, который изнутри футерован огнеупорными и/или изоляционными материалами, и катодное устройство, располагающееся в подине электролизной ванны. Аноды частично погружены в ванну электролита. Выражение «электролизер» обычно означает установку, включающую в себя электролизную ванну и один или множество анодов.

Ток электролиза, который протекает через ванну электролита и слой жидкого алюминия между анодами и катодными элементами и который может достигать величины (силы тока) свыше 500 кА, вызывает протекание реакций восстановления глинозема и позволяет также поддерживать ванну электролита при температуре примерно 950°С за счет эффекта Джоуля. В электролизную ванну регулярно подают новые порции глинозема таким образом, чтобы компенсировать расход глинозема в результате реакций электролиза.

Электролизером обычно управляют таким образом, чтобы он находился в тепловом равновесии, то есть чтобы тепло, рассеиваемое электролизером, полностью компенсировалось теплом, производимым этим электролизером и генерируемым в основном током электролиза. Точку теплового равновесия обычно выбирают таким образом, чтобы получить наиболее благоприятные условия функционирования не только с технической, но также и с экономической точки зрения. В частности, возможность поддержания заданной оптимальной температуры обеспечивает существенную экономию затрат на производство алюминия вследствие поддержания выхода по току (или фарадеевского к.п.д.) на очень высоком уровне, который на наиболее современных предприятиях достигает величин, превышающих 95%.

Условия теплового равновесия зависят от физических параметров электролизера (таких как геометрические размеры и природа используемых конструкционных материалов или электрическое сопротивление этого электролизера) и условий функционирования этого электролизера (таких как температура электролита или сила тока электролиза). Часто электролизер бывает сконструирован и управляется таким образом, чтобы вызвать образование настыли (гарнисажа) из затвердевшего электролита на боковых стенках ванны, что позволяет, в частности, замедлить разъедание футеровки этих стенок жидким криолитом.

Известно применение в конструкции электролизеров специальных средств отвода и рассеивания, при необходимости - контролируемым образом, производимого электролизерами тепла для достижения очень высоких значений силы тока электролиза в ограниченном объеме электролизной ванны.

В частности, для того, чтобы более специфическим образом содействовать образованию настыли из затвердевшего электролита, из американского патента № US 4087345 известно использование кожуха электролизной ванны, снабженного элементами жесткости и усиливающей рамой, выполненными таким образом, чтобы способствовать охлаждению боковых сторон электролизной ванны за счет естественной конвекции окружающего воздуха. Однако, эти статические устройства не вполне приспособлены для удобного и точного управления тепловыми потоками.

В то же время в заявке на патент № ЕР 0047227 было предложено усилить тепловую изоляцию электролизной ванны и снабдить ее тепловыми трубами, оборудованными теплообменниками. Эти тепловые трубы проходят сквозь кожух и теплоизоляцию и внедрены в углеродистые элементы подины, такие как краевые плиты. Такое техническое решение является достаточно сложным и дорогостоящим в осуществлении и требует существенных модификаций конструкции электролизной ванны.

В заявке на патент Франции № FR 2777574 (соответствующей американскому патенту № US 6251237) на имя фирмы «Алюминиюм Пешинэ» (Aluminium Pechiney) описано устройство охлаждения электролизеров путем нагнетания воздуха локализованными струями, распределенными вокруг кожуха электролизной ванны. Весьма высокая эффективность этого устройства охлаждения ограничивается, однако, теплоемкостью, присущей такой охлаждающей текучей среде.

Поскольку было установлено отсутствие известных и вполне удовлетворительных технических решений, заявитель поставил перед собой задачу найти достаточно эффективные и приспосабливаемые средства отвода и рассевания производимого электролизером тепла, которые легко могут быть установлены и которые не требуют ни значительных модификаций конструкции электролизера, в частности кожуха, ни сложной инфраструктуры, ни слишком большого увеличения производственных затрат. В особенности, для обеспечения возможности применения как на уже существующих заводах, так и на строящихся (новых) предприятиях, заявитель специально искал такие средства, которые позволяют изменять мощность (производительность) электролизеров, которые являются легко приспосабливаемыми к различным типам электролизеров или к различным режимам функционирования электролизеров одного и того же типа и которые пригодны для применения в промышленных установках, содержащих большое количество последовательно установленных электролизеров (электролизных сериях).

Описание изобретения

Задача данного изобретения состоит в том, чтобы предложить способ охлаждения электролизера для производства алюминия электролизом расплава, согласно которому текучий теплоноситель поглощает тепло от упомянутого электролизера за счет фазового превращения всего или части этого текучего теплоносителя при контакте с электролизной ванной такого электролизера.

Более конкретно, в способе согласно изобретению получают «диспергированный текучий теплоноситель», такой как капельки текучего теплоносителя, и приводят все или часть этих капелек в контакт с кожухом электролизной ванны таким образом, чтобы вызвать испарение всех или части этих капелек.

Пары текучего теплоносителя, образованные в результате испарения всех или части упомянутых капелек при контакте с кожухом, могут быть удалены при помощи естественной вентиляции (например, в результате конвекции), при помощи нагнетания или при помощи отсасывания.

Испарение капелек отбирает тепло от электролизера, и это тепло затем может быть отведено вместе с парами текучего теплоносителя. Диспергированный вид текучего теплоносителя позволяет сохранить скрытую теплоту испарения этого теплоносителя вплоть до его контакта с кожухом электролизной ванны. При контакте с кожухом капельки теплоносителя нагреваются и испаряются, по меньшей мере частично, и образовавшийся таким образом пар уносит с собой некоторое количество тепловой энергии, значительная часть которой соответствует скрытой теплоте испарения текучего теплоносителя.

Таким образом, идея заявителя состоит в том, чтобы использовать высокую способность к поглощению теплоты при испарении капелек текучего теплоносителя для существенного увеличения охлаждающей способности текучего теплоносителя. В частности, получение текучего теплоносителя в диспергированном в газе виде позволяет обеспечить более высокие теплопроводность, удельную теплоемкость и скрытую теплоту, чем в случае одного этого газа. Идея заявителя также состоит в том, что диспергирование (разделение) или фракционирование текучей среды на различные капельки позволяет также получить по существу однородный, но не сплошной текучий теплоноситель, который нарушает, в частности, электрическую непрерывность этого текучего теплоносителя при сохранении его высокой теплоемкости.

Согласно предпочтительному варианту реализации изобретения электролизер снабжают по меньшей мере одним средством удержания, образующим замкнутое пространство в непосредственной близости от определенной поверхности по меньшей мере одной из стенок кожуха электролизной ванны, и получают капельки текучего теплоносителя в упомянутом пространстве. Это средство удержания может, при необходимости, находиться в контакте со стенкой кожуха электролизной ванны. При необходимости оно может быть соединено с кожухом или закреплено на нем, или может быть выполнено заодно с ним.

Объектом изобретения также является система охлаждения электролизера для производства алюминия электролизом расплава, которая отличается тем, что она содержит по меньшей мере одно средство получения капелек текучего теплоносителя, предпочтительно - в непосредственной близости от кожуха электролизной ванны, и средство приведения упомянутых капелек в контакт с кожухом таким образом, чтобы обеспечить испарение всех или части этих капелек.

Система охлаждения согласно изобретению также может содержать средства удаления (отвода) испарившегося текучего теплоносителя.

Согласно предпочтительному варианту реализации изобретения система охлаждения дополнительно содержит по меньшей мере одну камеру удержания, по меньшей мере одно средство питания текучим теплоносителем и по меньшей мере одно средство получения капелек текучего теплоносителя в упомянутой камере.

Камеры удержания, которые обычно размещают на определенном расстоянии от поверхности кожуха электролизной ванны, содействуют контакту капелек с определенной поверхностью упомянутого кожуха. Предпочтительным образом их размещают в непосредственной близости от боковых стенок кожуха. При необходимости они могут быть соединены с или закреплены на боковых стенках кожуха или могут быть выполнены заодно с ними.

Предлагаемая система охлаждения приспособлена для осуществления способа охлаждения согласно изобретению.

Объектом изобретения также является способ регулирования электролизера для производства алюминия электролизом расплава, включающий в себя способ охлаждения электролизера согласно изобретению.

Объектом изобретения также является электролизер для производства алюминия электролизом расплава, содержащий систему охлаждения согласно изобретению.

Объектом изобретения также является применение способа охлаждения согласно изобретению для охлаждения электролизера, используемого в производстве алюминия электролизом расплава.

Объектом предлагаемого изобретения также является использование системы охлаждения в соответствии с этим изобретением для охлаждения электролизера для производства алюминия электролизом расплава.

Изобретение применяется, в частности, при производстве алюминия способом Холла-Эру.

Изобретение позволяет уменьшить толщину внутренней огнеупорной футеровки (или «шахты») электролизных ванн в электролизерах, в частности - боковых стенок, и увеличить тем самым полезный внутренний объем шахты, способной содержать жидкую ванну электролита.

Краткое описание чертежей

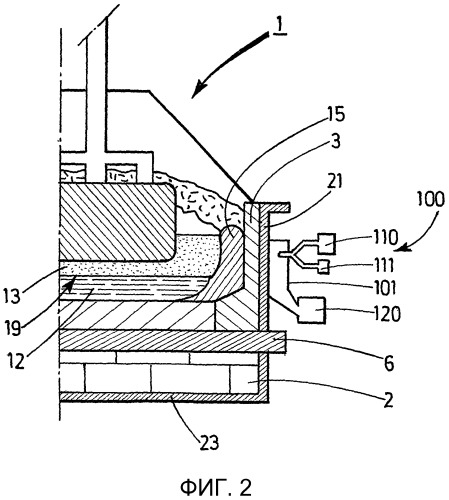

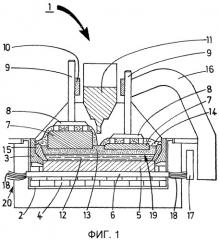

Фиг.1 представляет собой схематический вид в поперечном разрезе типичного электролизера для производства алюминия с использованием предварительно обожженных анодов из углеродистого материала.

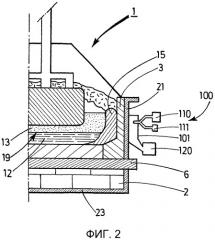

Фиг.2 представляет собой схематический вид в поперечном разрезе электролизера, содержащего систему охлаждения согласно предпочтительному варианту реализации изобретения.

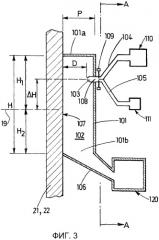

Фиг.3 представляет собой схематический вид в поперечном разрезе части системы охлаждения согласно предпочтительному варианту реализации изобретения.

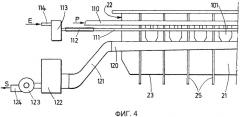

Фиг.4 представляет собой схематический вид сбоку электролизной ванны, снабженной системой охлаждения согласно предпочтительному варианту реализации изобретения.

Фиг.5 представляет собой схематический вид в разрезе по линии АА, показанной на Фиг.3, электролизера, снабженного системой охлаждения согласно предпочтительному варианту реализации изобретения.

Подробное описание изобретения

Как можно видеть на Фиг.1, электролизер (1) для производства алюминия электролизом расплава обычно содержит электролизную ванну (20), аноды (7) и средства (11) подачи глинозема. Аноды присоединены к анодной раме (10) при помощи средств (8, 9) опоры и крепления. Электролизная ванна (20) содержит металлический кожух (2), обычно изготовленный из стали, элементы (3, 4) внутренней футеровки и катодные элементы (5). Элементы (3, 4) внутренней футеровки обычно представляют собой блоки из огнеупорного материала, все или часть которых могут быть теплоизолирующими. Катодные элементы (5) включают в себя токоотводящие стержни (или катодные стержни) (6), обычно изготовленные из стали, к которым прикреплены внешние электрические проводники, служащие для пропускания тока электролиза.

Элементы (3, 4) футеровки и катодные элементы (5) образуют внутри электролизной ванны шахту, приспособленную для содержания ванны (13) электролита и слоя (12) жидкого металла при функционировании электролизера, в ходе которого аноды (7) частично погружены в ванну (13) электролита. Ванна электролита содержит растворенный глинозем и обычно имеет защитное покрытие (или корку) на основе глинозема (14), накрывающую ванну электролита. В некоторых режимах функционирования внутренние боковые стенки (3) могут быть покрыты слоем (15) затвердевшего электролита (настыль или гарнисаж). Элементы (3, 4) футеровки часто бывают образованы краевыми плитами из углеродистого материала или на основе углеродистых композиций, таких как огнеупоры на основе SiC, и набивной подовой массой.

Ток электролиза проходит через ванну (13) электролита посредством анодной рамы (10), средств (8, 9) опоры и крепления, анодов (7), катодных элементов (5) и катодных стержней (6).

Металлический алюминий, который производят в процессе электролиза, обычно накапливается в подине электролизной ванны, при этом устанавливается вполне определенная поверхность (19) раздела между слоем (12) жидкого металла и ванной (13) на основе расплавленного криолита. Положение этой поверхности раздела электролит-металл может изменяться с течением времени: она повышается по мере того, как жидкий металл накапливается в подине электролизной ванны, и понижается в том случае, когда жидкий металл выпускают из электролизной ванны.

Множество электролизеров обычно располагают в линию (электролизную серию) друг за другом в здании, называемом электролизным цехом, и электрически соединяют последовательно друг с другом при помощи соединительных электрических проводников (шин). Говоря более конкретно, катодные стержни (6) одной, так называемой «предшествующей» (т.е. расположенной выше по току) электролизной ванны электрически соединены с анодами (7) так называемой «последующей» (т.е. расположенной ниже по току) электролизной ванны, обычно при помощи соединительных электрических проводников (16, 17, 18) и средств (8, 9, 10) опоры и присоединения анодов (7). Эти электролизеры обычно располагают таким образом, чтобы сформировать две или несколько параллельных линий. Таким образом, ток электролиза последовательно проходит от одного электролизера к другому.

Аноды (7) обычно изготовлены из углеродистого материала, а также если они могут быть изготовлены, полностью или частично, из не расходуемого, так называемого «инертного» материала, такого как металлический материал или композиция керамики с металлом (или «кермет»).

Согласно изобретению способ охлаждения электролизера (1), предназначенного для производства алюминия электролизом расплава и включающего в себя электролизную ванну (20), содержащую металлический кожух (2), имеющий боковые стенки (21, 22) и по меньшей мере одну стенку (23) днища, причем упомянутая электролизная ванна (20) приспособлена для содержания ванны (13) электролита и слоя (12) жидкого металла, отличается тем, что включает в себя:

- получение капелек текучего теплоносителя,

- приведение всех или части этих капелек в контакт с кожухом (2) таким образом, чтобы вызвать испарение всех или части этих капелек.

Испарение всех или части капелек текучего теплоносителя влечет за собой перенос тепла от кожуха к текучему теплоносителю, что позволяет отбирать тепло от кожуха и обеспечивать его охлаждение.

Предпочтительным образом, капельки приводят в контакт с определенной поверхностью (107) кожуха (2), что позволяет выбрать наиболее благоприятные в термическом смысле поверхности и повысить таким образом эффективность охлаждения электролизной ванны в определенных условиях.

Контакт с кожухом (2) (или с определенной поверхностью (107) этого кожуха) представляет собой тепловой контакт в том смысле, что он позволяет отбирать тепловую энергию от кожуха за счет испарения всех или части капелек текучего теплоносителя.

Капельки текучего теплоносителя могут быть приведены в контакт с кожухом, точнее с наружной поверхностью кожуха, различными способами, например, при помощи удержания в непосредственной близости от кожуха, при помощи системы трубопроводов, при помощи распыления или комбинации этих средств.

Согласно предпочтительному варианту реализации изобретения способ охлаждения электролизера (1) для производства алюминия электролизом расплава отличается тем, что электролизер (1) дополнительно снабжают по меньшей мере одним средством (101), называемым «средством удержания» и предназначенным для формирования замкнутого пространства (102) в непосредственной близости от определенной поверхности (107) (или, при необходимости, в контакте с ней) по меньшей мере одной из стенок (21, 22, 23) кожуха (2), предпочтительно - по меньшей мере одной из боковых стенок (21, 22) этого кожуха (2), а также тем, что этот способ включает в себя получение капелек текучего теплоносителя в упомянутом замкнутом пространстве (102) таким образом, чтобы привести все или часть этих капелек в контакт с упомянутой поверхностью (107).

Выражение «в непосредственной близости» в данном случае означает расположение на расстоянии, обычно составляющем менее 20 см, чаще - менее 10 см.

Удержание капелек текучего теплоносителя в определенном объеме в непосредственной близости от некоторой части кожуха или в контакте с этим кожухом позволяет ограничить и контролировать диффузию упомянутых капелек.

Капельки текучего теплоносителя обычно получают на определенном расстоянии D от одной из стенок (21, 22, 23) кожуха (2), т.е. зона или зоны получения диспергированного текучего теплоносителя располагают на определенном расстоянии D от упомянутой стенки. При этом текучий теплоноситель подают, обычно в жидком состоянии, вплоть до упомянутого определенного расстояния D. Капельки предпочтительным образом формируют лишь в непосредственной близости от кожуха электролизной ванны с тем, чтобы исключить слияние (или агломерацию) этих капелек перед их испарением при контакте с упомянутой стенкой, то есть упомянутое определенное расстояние предпочтительно является достаточно малым (предпочтительно - менее примерно 20 см, а еще более предпочтительно - менее 10 см). Упомянутые зоны получения обычно локализованы в одной или в нескольких камерах (101) удержания.

Капельки можно получать непрерывным или прерывистым (периодическим) образом. Интенсивность получения этих капелек может быть переменной. Предлагаемый способ охлаждения предпочтительным образом включает в себя управление интенсивностью получения упомянутых капелек. Объемная доля капелек текучего теплоносителя при этом может быть изменена контролируемым образом. Этот вариант реализации изобретения позволяет точно управлять отбором тепла от электролизера.

Упомянутые капельки обычно имеют размеры от 0,1 до 5 мм, а предпочтительно - от 1 до 5 мм. При этом капельки с размерами менее примерно 0,1 мм обладают тем недостатком, что их легко может увлечь за собой движение окружающего воздуха или, возможно, поток удаляемых испарившихся капелек до того, как они войдут в контакт с кожухом.

Согласно предпочтительному варианту реализации изобретения капельки образуют туман, предпочтительно - плотный туман, для того чтобы способствовать их испарению и повысить эффективность охлаждения.

Упомянутые капельки предпочтительным образом получают путем распыления текучего теплоносителя, обычно находящегося в жидкой фазе. Это распыление может быть осуществлено с использованием по меньшей мере одного сопла.

Текучий теплоноситель предпочтительным образом представляет собой воду, поскольку это вещество обладает очень высокой скрытой теплотой испарения. Вода предпочтительным образом является очищенной для того, чтобы понизить ее электропроводность и ограничить образование осадка на стенках кожуха, которое с течением времени может привести к снижению эффективности охлаждения. Очистку воды предпочтительным образом осуществляют предварительно при помощи колонны (113) обработки. Такая очистка обычно включает в себя операцию деионизации воды. Предпочтительно, очищенная вода имеет общее содержание ионов (анионов и катионов) менее 10 мкг на литр воды, а предпочтительно - менее 1 мкг на литр воды.

Согласно предпочтительному варианту реализации изобретения средство (101) удержания содержит по меньшей мере одну камеру, т.е. удержание текучего теплоносителя осуществляют при помощи по меньшей мере одной камеры (101) удержания. Эту камера располагают на определенном расстоянии от стенки кожуха. Такой вариант реализации позволяет повысить вероятность физического контакта между капельками и поверхностью кожуха (предпочтительно - с определенной поверхностью (107) кожуха) и воспрепятствовать их рассеиванию в пространстве, окружающем электролизную ванну (20). Камера (101) удержания обычно имеет определенное внутреннее пространство или внутренний объем (102), но предпочтительным образом она является открытой, обычно со стороны кожуха. При необходимости можно индивидуально управлять интенсивностью формирования капелек в каждой камере (101) удержания.

Упомянутое средство (101) удержания может быть соединено с кожухом (2), закреплено на этом кожухе или может быть выполнено заодно с этим кожухом.

Предпочтительно размещать упомянутую камеру (101) удержания таким образом, чтобы она перекрывала средний уровень поверхности (19) раздела между ванной (13) электролита и слоем (12) жидкого металла, то есть таким образом, чтобы она была расположена по одну и по другую стороны от упомянутого среднего уровня поверхности раздела.

Способ охлаждения согласно изобретению может дополнительно включать в себя удаление всего или части пара текучего теплоносителя, образовавшегося в результате испарения всех или части капелек при контакте с кожухом (2) (в частности, при контакте с упомянутой определенной поверхностью (107)). Такое удаление может быть осуществлено путем естественной вентиляции, путем отсасывания, путем нагнетания или комбинации этих средств. Пары текучего теплоносителя обычно удаляют непрерывным образом.

Предпочтительно, испарившийся текучий теплоноситель отводят (обычно путем отсасывания или нагнетания) в некоторое место, удаленное от электролизных ванн, которое может располагаться в том же цехе или за его пределами, или же этот текучий теплоноситель может быть при необходимости охлажден для конденсации его паров и снова введен в контур охлаждения.

Предпочтительным образом, в том случае, когда способ включает в себя удаление паров текучего теплоносителя, капельки смешивают с газом-носителем для того, чтобы облегчить удаление испарившегося текучего теплоносителя и содействовать испарению случайного конденсата текучего теплоносителя. Этот газ-носитель может быть добавлен к упомянутым капелькам. Предпочтительным образом этот газ-носитель может быть использован для получения капелек текучего теплоносителя путем распыления. С этой целью газ-носитель может подаваться в сжатом виде под давлением. Газ-носитель обычно представляет собой воздух, однако, не выходя за рамки изобретения, могут быть использованы и другие газы или смеси газов.

Согласно предпочтительному варианту реализации изобретения способ охлаждения включает в себя циркуляцию текучего теплоносителя в разомкнутом или замкнутом контуре, содержащем:

первую часть для питания текучим теплоносителем, то есть для подачи и транспортировки текучего теплоносителя, обычно в жидком состоянии, к одной или нескольким зонам получения капелек;

вторую часть для формирования капелек текучего теплоносителя, обычно в упомянутом замкнутом пространстве, и для приведения диспергированного текучего теплоносителя в контакт с кожухом таким образом, чтобы вызвать полное или частичное испарение;

третью часть для удаления испарившегося текучего теплоносителя.

На практике удаляемый текучий теплоноситель обычно содержит пар и некоторое количество неиспарившихся мелких капелек. В некоторых случаях он также может содержать жидкий конденсат этого теплоносителя, выделившийся на некотором расстоянии от кожуха.

Согласно изобретению система (100) охлаждения электролизера (1), предназначенного для производства алюминия электролизом расплава и включающего в себя электролизную ванну (20), содержащую металлический кожух (2), имеющий боковые стенки (21, 22) и по меньшей мере одну стенку (23) днища, причем упомянутая электролизная ванна (20) приспособлена для содержания ванны (13) электролита и слоя (12) жидкого металла, отличается тем, что она содержит по меньшей мере одно средство (103) получения капелек текучего теплоносителя, обычно в непосредственной близости от кожуха (2) электролизера (1), и средство (101) приведения всех или части упомянутых капелек в контакт с кожухом (2) таким образом, чтобы вызвать испарение всех или части этих капелек.

Согласно предпочтительному варианту реализации изобретения система (100) охлаждения электролизера (1) для производства алюминия электролизом расплава отличается тем, что она дополнительно содержит:

по меньшей мере одну камеру (101) удержания, располагающуюся на определенном расстоянии от по меньшей мере одной из стенок (21, 22, 23) кожуха (2);

средства (105, 111, 112, 113, 114) питания текучим теплоносителем;

по меньшей мере одно средство (103) получения капелек текучего теплоносителя в упомянутой камере таким образом, чтобы привести все эти капельки или их часть в контакт с кожухом (2).

Камеры (101) удержания обычно расположены в непосредственной близости от стенок (21, 22, 23) кожуха (2) или, при необходимости, в контакте с этим кожухом (2). Предпочтительным образом они установлены в непосредственной близости от или в контакте с по меньшей мере одной из боковых стенок (21, 22) кожуха (2). Выражение «в непосредственной близости» в данном случае означает размещение на определенном расстоянии, обычно составляющем менее 20 см, чаще - менее 10 см.

Эти камеры (101) удержания могут быть соединены с кожухом (2) или закреплены на нем, или же могут быть выполнены заодно с этим кожухом.

Каждая камера (101) удержания образует замкнутое пространство (102), обычно соответствующее определенному внутреннему объему. Камера (101) удержания предпочтительным образом выполнена открытой, обычно со стороны кожуха (2), чтобы таким образом способствовать теплообмену между кожухом и капельками. Камера (101) удержания при необходимости может быть открытой, в частности, в своей верхней части (101а) и/или в своей нижней части (101b).

Система охлаждения предпочтительным образом содержит множество камер (101) удержания, распределенных вокруг кожуха (2) и, предпочтительно, по боковым стенкам (21, 22) кожуха (2). Предпочтительным образом каждая камера (101) удержания размещена таким образом, чтобы перекрывать средний уровень поверхности (19) раздела между ванной (13) электролита и слоем (12) жидкого металла. В этом случае каждая камера обычно размещается по существу симметричным образом по отношению к среднему уровню упомянутой поверхности раздела (высота Н1 над этим средним уровнем (19) и высота Н2 ниже этого среднего уровня являются по существу равными).

Средняя глубина Р камер (101) удержания обычно составляет менее 20 см. Высота Н этих камер со стороны поверхности (107) обычно составляет от 20 до 100 см, чаще - от 20 до 80 см. Ширина L камер (101) удержания может иметь величину, меньшую или равную расстоянию Е между элементами (25) жесткости; камеры удержания также могут быть интегрированы в или выполнены заодно с этими элементами жесткости. Упомянутая определенная поверхность (107), покрытая камерами удержания, обычно составляет от 0,2 до 1 м2, а еще чаще - от 0,3 до 0,5 м2.

Средство (103) получения капелек предпочтительным образом представляет собой средство распыления. Это средство обычно содержит по меньшей мере одно сопло, такое как сопло для создания тумана (пульверизатор).

Упомянутые камеры удержания могут содержать одно или несколько средств (103) получения капелек текучего теплоносителя.

Смещение ΔН между средством или средствами (103) распыления и средним уровнем (19) поверхности раздела между ванной электролита и слоем жидкого металла может быть положительным, нулевым или отрицательным, т.е. сопло может располагаться выше или ниже уровня поверхности раздела, или на том же уровне, что и эта поверхность раздела.

Средства (105, 111, 112, 113, 114) питания текучим теплоносителем обычно содержат средства (105, 111, 112, 114) транспортировки, такие как каналы, и колонну (113) обработки. Средства транспортировки обычно содержат канал (111) распределения, электрически изолированный канал (112) и канал (114) питания текучим теплоносителем.

Предпочтительным образом система охлаждения согласно изобретению дополнительно содержит по меньшей мере одно средство (104, 110), такое как канал, для питания каждой камеры (101) удержания газом-носителем, при необходимости - под давлением. Предпочтительным образом, эта система дополнительно содержит средство (108), такое как смеситель, для получения капелек текучего теплоносителя при помощи газа-носителя.

Система охлаждения согласно изобретению предпочтительным образом содержит по меньшей мере одно средство (109) управления интенсивностью получения капелек текучего теплоносителя.

Система охлаждения согласно изобретению предпочтительным образом содержит средства (106, 120, 121, 122, 123, 124) удаления (отвода) всего или части текучего теплоносителя, испарившегося при контакте с кожухом (2). Средства удаления позволяют отвести пары текучего теплоносителя, образовавшиеся в результате испарения всех или части упомянутых капелек при контакте с упомянутой поверхностью (107).

Средства (106, 120, 121, 122, 123, 124) удаления, которые обычно содержат трубопроводные средства, способны обеспечить удаление всего или части пара текучего теплоносителя, образовавшегося после испарения всех или части упомянутых капелек при контакте с кожухом (2). В частности, упомянутые средства удаления обычно содержат каналы (106, 120, 121, 124) удаления и средство (123) всасывания или нагнетания. Каналы удаления обычно включают в себя сборный канал (120), электрически изолирующий канал (121) и выпускной канал (124). Средство (123) всасывания или нагнетания обычно представляет собой вентилятор. Эти средства также могут содержать конденсатор (122) для конденсации капелек текучего теплоносителя, находящихся во взвешенном состоянии. Такая конденсация позволяет, в частности, собирать текучий теплоноситель и снова вводить его в контур охлаждения. Предпочтительным образом, этот конденсатор может содержать средства охлаждения сконденсированного текучего теплоносителя для того, чтобы иметь возможность снова вводить его в контур охлаждения при определенной температуре, которая обычно является значительно более низкой, чем температура испарения. При этом предпочтительно предусмотреть средства содействия истечению и удалению возможного конденсата текучего теплоносителя, такие как наклон в некоторых каналах удаления (в частности, в сборном канале (120)). Каналы удаления могут содержать коллектор (106), который может быть размещен в верхней части (101а) или в нижней части (101b) камер удержания.

По оценке заявителя количество камер удержания, необходимое для охлаждения электролизной ванны на 350 кА, составляет примерно от 30 до 60 единиц. Количество жидкого теплоносителя, подаваемого в каждую камеру, обычно составляет от 25 до 125 л/час. заявитель также оценил, что доля капелек текучего теплоносителя, эффективно испаряющихся при контакте с кожухом, составляет от 20 до 60%. При этом тепловая мощность по отводимому теплу обычно составляет от 5 до 25 кВт/м2. Заявитель также оценил, что в том случае, когда используется газ-носитель, расход этого газа-носителя на каждую камеру обычно составляет от 25 до 150 Нм3/час.

Перечень позиций

1 - Электролизер

2 - Кожух

3 - Внутренняя боковая футеровка

4 - Внутренняя футеровка подины

5 - Катодный элемент

6 - Токоотводящий стержень или катодный стержень

7 - Анод

8 - Средство опоры анода (обычно мультипод)

9 - Средство опоры и крепления анода (анододержатель)

10 - Анодная рама

11 - Средство подачи глинозема

12 - Слой жидкого металла

13 - Ванна электролита

14 - Покрытие (или корка) глинозема

15 - Слой затвердевшего электролита

16 - Соединительный электрический проводник (стояк)

17 - Соединительный электрический проводник (шина)

18 - Соединительный электрический проводник (спуск)

19 - Поверхность раздела между слоем жидкого металла и ванной электролита

20 - Электролизная ванна

21 - Боковая стенка кожуха

22 - Боковая стенка торца кожуха

23 - Стенка днища кожуха

25 - Элемент жесткости кожуха

100 - Система охлаждения

101 - Камера удержания

101а - Верхняя часть камеры удержания

101b - Нижняя часть камеры удержания

102 - Замкнутое пространство

103 - Средство получения капелек текучего теплоносителя

104 - Канал

105 - Канал

106 - Коллектор

107 - Поверхность охлаждения

108 - Смеситель

109 - Средство управления интенсивностью получения капелек текучего теплоносителя

110 - Канал подачи газа-носителя

111 - Канал распределения

112 - Изолирующий канал

113 - Колонна обработки

114 - Канал питания текучим теплоносителем

120 - Сборный канал

121 - Изолирующий канал

122 - Конденсатор

123 - Средство всасывания или нагнетания

124 - Выпускной канал

1. Способ охлаждения электролизера (1) для производства алюминия электролизом расплава, включающего электролизную ванну (20), содержащую металлический кожух (2) с боковыми стенками (21, 22) и по меньшей мере одной стенкой (23) днища, причем электролизная ванна (20) приспособлена для содержания ванны (13) электролита и слоя (12) жидкого металла, отличающийся тем, что электролизер (1) снабжают по меньшей мере одним средством (101) удержания для формирования замкнутого пространства (102) в непосредственной близости от или в контакте с определенной поверхностью (107) по меньшей мере одной из стенок (21, 22, 23) кожуха (2), и обеспечивают получение капелек текучего теплоносителя в замкнутом пространстве (102) с возможностью приведения всех капелек или их части в контакт с поверхностью (107) и испарения всех или части этих капелек.

2. Способ охлаждения по п.1, отличающийся тем, что капельки приводят в контакт с кожухом (2), удерживая их в непосредственной близости от этого кожуха, при помощи системы трубопроводов, при помощи распыления или комбинации этих средств.

3. Способ охлаждения по п.1, отличающийся тем, что средство (101) удержания образует замкнутое пространство (102) в непосредственной близости от или в контакте с определенной поверхностью (107) по меньшей мере одной из боковых стенок (21, 22) кожуха (2).

4. Способ охлаждения по любому из пп.1 или 3, отличающийся тем, что средство (101) удержания соединяют с кожухом (2) или закрепляют на нем, или выполняют заодно с кожухом.

5. Способ охлаждения по любому из пп.1 и 2, отличающийся тем, что капельки получают путем распыления текучего теплоносителя.

6. Способ охлаждения по п.5, отличающийся тем, что используют по меньшей мере одно сопло для осуществления распыления.

7. Способ охлаждения по любому из пп.1 и 2, отличающийся тем, что текучий теплоноситель представляет собой воду.

8. Сп