Диагностическое устройство и способы диагностики расходомера кориолиса

Иллюстрации

Показать всеСпособ проверки достоверности калибровочного расходного коэффициента расходомера включает определение начальной изгибной жесткости расходомерной трубки, текущей изгибной жесткости расходомерной трубки и сравнение начальной изгибной жесткости с текущей изгибной жесткостью, по результату которого выявляют режим ошибки калибровки. Дополнительно сигнализируют о режиме ошибки калибровки и осуществляют коррекцию калибровочного расходного коэффициента. Текущую изгибную жесткость определяют путем решения модели с одной или множеством степеней свободы. В вариантах осуществления при решении модели с одной степенью свободы определяют текущую изгибную жесткость в зависимости от приложенной к расходомерной трубке известной силы и полученной деформации расходомерной трубки или определяют передаточную функцию частотного отклика контура привода. Изобретения повышают точность определения расхода. 2 н. и 33 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способам диагностики расходомера Кориолиса.

Предшествующий уровень техники

Известно, что массовые кориолисовы расходомеры используются для измерения массового расхода и других параметров материалов, протекающих по трубопроводу (см., например, US №4491025 и Re 31450). Эти расходомеры имеют одну или несколько расходомерных трубок различной конфигурации. Каждая конфигурация характеризуется набором собственных колебательных мод, включающих в себя, например, простые изгибные, крутильные, радиальные моды, а также моды смешанного типа. В типичном применении эффекта Кориолиса для измерения массового расхода трубопроводная конфигурация возбуждается на одной или на нескольких колебательных модах при протекании материала через трубопровод, и в точках, разнесенных вдоль трубопровода, измеряется его смещение.

Колебательные моды заполненной материалом системы зависят в том числе и от общей массы расходомерной трубки вместе с содержащимся в ней материалом. Материал втекает в расходомер из присоединенного трубопровода во входное отверстие расходомера. Затем материал проходит через расходомерную трубку или трубки и покидает расходомер через присоединенный к выходному отверстию трубопровод.

Приводное устройство прикладывает силу к расходомерной трубке. Эта сила заставляет расходомерную трубку колебаться. Если нет потока материала через расходомер, то все точки вдоль расходомерной трубки колеблются синфазно. Как только вещество начинает протекать через расходомерную трубку, силы Кориолиса обуславливают различие фаз для каждой из точек вдоль расходомерной трубки. Фаза на входе расходомерной трубки отстает от привода, а фаза на выходной стороне опережает привод. Датчики размещаются в различных точках расходомерной трубки для получения синусоидальных сигналов, отображающих смещение фаз в различных точках расходомерной трубки. Разность фаз сигналов, принимаемых от датчиков, отсчитывается в единицах времени.

Разность фаз сигналов датчиков пропорциональна массовому расходу протекающего через расходомерную трубку материала. Массовый расход определяется умножением разности фаз на калибровочный расходный коэффициент. Калибровочный расходный коэффициент определяется посредством операции калибровки до установки расходомера на трубопровод. При калибровке известная жидкость пропускается через расходомерную трубку при заданном расходе и, таким образом, рассчитывается коэффициент пропорциональности между разностью фаз и расходом.

Одним из достоинств расходомеров Кориолиса является то, что на колеблющейся расходомерной трубке отсутствуют движущиеся детали. Расход определяется перемножением разности фаз между двумя точками на расходомерной трубке на калибровочный расходный коэффициент. Разность фаз рассчитывается по принятым датчиками синусоидальным сигналам, отображающим колебания двух точек на расходомерной трубке. Калибровочный расходный коэффициент определяется свойствами материала и параметрами сечения расходомерной трубки. Поэтому измерение разности фаз и калибровочный расходный коэффициент не зависят от износа подвижных частей расходомера.

Вместе с тем, существует проблема, заключающаяся в том, что свойства материала, параметры сечения и жесткость расходомерной трубки могут изменяться в процессе эксплуатации расходомера Кориолиса. Изменения свойств материала, параметров сечения и жесткости расходомерной трубки вызываются эрозией, коррозией и отложениями на расходомерной трубке при протекании через нее вещества, изменениями в монтаже трубопровода и изменениями температуры. Один из примеров изменения параметров сечения расходомерной трубки - это изменение ее момента инерции, вызванное коррозией расходомерной трубки. Еще один пример изменения свойств материала и параметров сечения расходомерной трубки - увеличение массы расходомерной трубки и уменьшение площади ее сечения вследствие отложений, вызванных протеканием через трубку вещества. Изменения свойств материала расходомерной трубки, параметров ее сечения и ее жесткости могут изменить калибровочный расходный коэффициент. Если калибровочный расходный коэффициент расходомера изменяется, то определение расхода с помощью исходного калибровочного расходного коэффициента будет неточным.

Существо изобретения

Технической задачей настоящего изобретения является создание системы, выявляющей возможные изменения свойств материала расходомерной трубки, параметров ее сечения и/или изменения ее жесткости, которая указывала бы на неточность измерений массового расхода расходомером Кориолиса.

Поставленная задача достигается посредством создания системы проверки достоверности калибровочного расходного коэффициента расходомера Кориолиса посредством определения изгибной жесткости и других параметров. Система проверки достоверности может быть использована либо в моделях с одной степенью свободы, либо в моделях с множеством степеней свободы.

Некоторые примеры системы проверки достоверности, использующие модели с одной степенью свободы, включают в себя измерение жесткости трубопровода вспомогательным датчиком деформации. Вспомогательный датчик деформации размещается на трубопроводе расходомера. К трубопроводу прикладывается известная сила, и получающаяся деформация измеряется вспомогательным датчиком смещения. Определяемая жесткость трубопровода может быть использована для определения изменений калибровочного коэффициента датчика.

Некоторые примеры системы проверки достоверности, использующие решение модели с одной степенью свободы, включают в себя оценку жесткости трубопровода по частотному отклику контура привода. Функция отклика контура привода содержит выражение для жесткости, которое может коррелировать с изгибной жесткостью трубопровода. Определяемая изгибная жесткость может быть использована для предсказания изменений калибровочного коэффициента датчика.

Некоторые примеры системы проверки достоверности, использующие модели со многими степенями свободы, включают в себя оценку жесткости трубопровода из модельных параметров. Модель отклика, отвечающая расходомеру, преобразуется в модальную модель. Затем модальная модель преобразуется в физическую модель. Физическая модель содержит необходимые параметры, включая жесткость трубопровода и демпфирование, которые могут быть использованы для определения изменения калибровочного коэффициента.

В некоторых примерах полученные данные должны быть нормированы. Нормировка требуется для компенсации зависимости от времени свойств системы. Коррекция резонансной частоты в соответствии с изменениями температуры трубопровода является одной из причин необходимости в нормировке.

Некоторые примеры системы проверки достоверности включают в себя способы и устройства коррекции калибровочного расходного коэффициента с использованием линейных или нелинейных уравнений, динамическую или калибровку с множеством жидкостей.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных примеров реализации со ссылками на прилагаемые чертежи, на которых

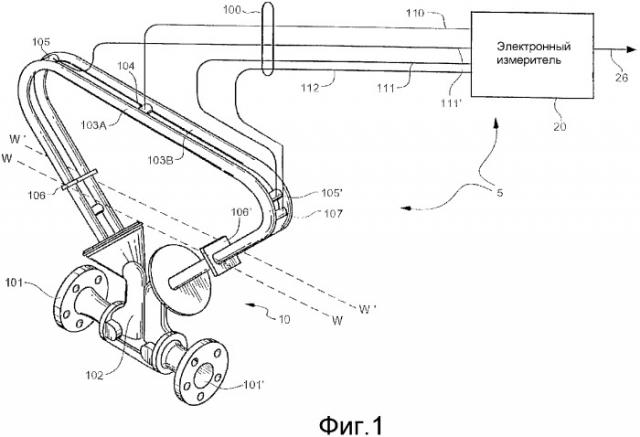

Фиг.1 изображает расходомер Кориолиса согласно изобретению;

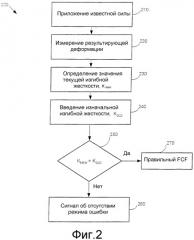

Фиг.2 - систему проверки достоверности согласно изобретению;

Фиг.3 - систему проверки достоверности, другой вариант выполнения, согласно изобретению;

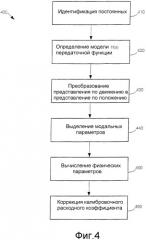

Фиг.4 - систему проверки достоверности, другой вариант выполнения согласно изобретению;

Фиг.5 - блок-схему последовательности этапов способа 500 расчета спектральных линий согласно изобретению;

Фиг.6 - систему проверки достоверности, другой вариант выполнения согласно изобретению;

Фиг.7 - блок-схему последовательности операции способа нормировки данных для коррекции калибровочного расходного коэффициента измерителя Кориолиса согласно изобретению.

Подробное описание предпочтительных вариантов воплощения изобретения

На Фиг.1-7 представлены примеры осуществления и использования изобретения. Специалистам в данной области техники ясно как описанные ниже признаки могут объединяться различным образом, образуя множество вариантов воплощения изобретения. Таким образом, изобретение не ограничивается описанными ниже специальными примерами.

Пример 1

Те факторы, которые влияют на изгибную жесткость, влияют также и на чувствительность расходомера Кориолиса (калибровочный расходный коэффициент). Изгибная жесткость представляет собой статическую пружинную жесткость, отражающую изгиб расходомерной трубки при известном силовом распределении и измерении деформации расходомерной трубки. Для измерения изгибной жесткости может быть использовано любое силовое распределение, если оно неизменно. Например, изгибная жесткость зажатого бруска выражается как

где F - сила (H); Е - модуль Юнга (Н/м2); I - момент инерции (м4); L - длина (м); КFlex - изгибная жесткость расходомерной трубки; δ - смещение расходомерной трубки.

В расходомерах Кориолиса, если изменяется изгибная жесткость, то изменяется и калибровочный коэффициент. Изгибная жесткость расходомера Кориолиса определяется как

где СP - влияние силового распределения на изгибную жесткость; CG - влияние исходной изогнутости трубки на изгибную жесткость; Cs - влияние исходного напряжения трубки на изгибную жесткость.

Для расходомера Кориолиса с прямой трубкой, без учета предварительного напряжения, зависимость калибровочного коэффициента от EI выражается в виде

Таким образом, калибровочный расходный коэффициент (FCF) для прямой трубки имеет вид

где С - постоянная, определяемая видом колебаний и расположением датчиков, m - массовый расход, ΔT - изменение температуры.

На Фиг.1 показан расходомер Кориолиса 5, в котором можно осуществить непосредственную оценку изгибной жесткости приложением известной силы к расходомерным трубкам, и измерение получающегося при этом отклонения. Расходомер Кориолиса 5 содержит измерительный узел 10 расходомера и электронный измеритель 20. Электронный измеритель 20 соединен с измерительным узлом 10 с помощью соединений 100 для предоставления информации о плотности, массовом расходе, объемном расходе, полном переносе массы и другой информации в канал 26.

Измерительный узел 10 содержит пару фланцев 101 и 101', патрубок 102 и расходомерные трубки 103А и 103В. С расходомерными трубками 103А и 103В соединены привод 104, тензометрические датчики 105 и 105' и дополнительный датчик 107 положения. Поддерживающие колодки 106 и 106' служат для фиксации осей W и W', вокруг которых колеблются расходомерные трубки.

Если измерительный расходомерный узел 10 помещен в трубопроводную систему (не показана), транспортирующую измеряемый материал, то материал попадает в измерительный расходомерный узел 10 через фланец 101, проходит через патрубок 102, где направляется в расходомерные трубки 103А и 103В, и, после протекания через эти трубки, направляется назад в патрубок 102 и покидает расходомерный узел 10 через фланец 101'.

Расходомерные трубки 103А и 103В выбраны и закреплены на патрубке 102 так, что имеют практически одинаковое распределение масс, моменты инерции и модули упругости относительно осей изгиба W-W и W'-W', соответственно. Расходомерные трубки отстоят от патрубка и остаются между собой параллельными.

Расходомерные трубки 103А-В приводятся в движение приводом 104 в противоположных направлениях вокруг их соответственных осей изгиба W и W', на которых локализуется первая несфазированная изгибная мода расходомера.. Привод 104 может представлять собой хорошо известное устройство, например, это может быть магнит, закрепленный на расходомерной трубке 103А, и противостоящий ему соленоид, закрепленный на расходомерной трубке 103В. Через соленоид пропускается переменный ток, вызывая колебания обеих трубок. Соответствующий сигнал, управляющий приводом 104, подается от электронного измерителя 20 через соединительную линию 110. Создаваемое приводом 104 распределение сил постоянно в течение всего срока службы датчика (т.е. Ср постоянно). Привод 104 создает постоянную силу, и дополнительный датчик 107 положения определяет деформацию трубки. Как видно из Фиг.1, дополнительный датчик размещен вблизи датчиков 105 и 105', но возможно и другое подходящее расположение.

Электронный измеритель 20 принимает сигналы правой и левой скорости по линиям 111 и 111', соответственно и сигнал смещения трубки по линии 112. Электронный измеритель 20 подает на линию 110 управляющий сигнал, который через привод 104 заставляет колебаться расходомерные трубки 103А и 103В. В рамках настоящего изобретения возможно применение множественных управляющих сигналов от множества приводов. Электронный измеритель 20 обрабатывает сигналы левой и правой скорости и сигнал смещения трубки для вычисления массового расхода и формирования системы оценки согласно изобретению. Канал 26 представляет собой средство передачи входного и выходного сигналов для сообщения электронного измерителя 20 с оператором.

На Фиг.2 представлена блок-схема последовательности операций способа обработки 200 для оценки калибровочного расходомерного коэффициента, расходомера Кориолиса 5 с помощью рассчитанных изменений его изгибной жесткости. Способ 200 начинается на этапе 210 приложением известной силы к расходомерным трубкам 103А и В с помощью привода 104. На этапе 220 дополнительный датчик 107 определяет деформацию трубки в результате приложенной приводом 104 силы. Изгибная жесткость Knew измеряется на этапе 230 по известным значениям силы и деформации трубки, полученным на этапах 210 и 220. Начальная изгибная жесткость Kold вводится на этапе 240. Начальная изгибная жесткость определяется либо при изготовлении измерителя, либо после его установки. На этапе 250 сравниваются значения Knew и Kold для определения того, произошло ли изменение изгибной жесткости измерителя. Если изменение не обнаружено, то на этапе 260 сообщается о режиме "нет ошибки", и процесс повторяется. Если изменение обнаружено, то на этапе 270 корректируется калибровочный расходомерный коэффициент (FCF) исходя из изменения жесткости.

Пример 2

Изгибная жесткость расходомерной трубки может также быть определена по точкам функции частотного отклика (FRE) трубки на данных частотах. Эти точки используются затем для подбора к модели с одной степенью свободы и окончательного определения DC-точки FRF (например, точки перехода через нуль).

Можно записать общее выражение для любой перекрестной (не соотнесенной) функции частотного отклика по движению в виде линейной комбинации откликов SDOF или эквивалентной ей

где v - скорость тензодатчика, f - приводная сила; H(s) - необходимый FRF; Ai - частотный отклик контура привода на i-той моде; s - переменная преобразования Лапласа; ω - частотный отклик контура привода на частоте, близкой к частоте привода на i-той моде. Частотный отклик контура привода может быть вполне аппроксимирован таким образом. Фактически на частотах, близких к частоте привода, для хорошей аппроксимации частотного отклика требуется только одно слагаемое при суммировании. Если необходима большая точность в оценке параметра, то в модели может быть более одной моды.

В качестве альтернативного варианта, включения большего количества мод возможно исключение высокочастотных мод из частотного отклика контура привода посредством надлежащего выбора расположения привода и катушек датчика. Вторая изгибная мода (крутильная мода) может быть исключена из частотного отклика контура привода, поскольку привод расположен в узловой точке второй моды. Если тензодатчики размещены в узлах третьей моды, то третья мода также исключается из частотного отклика контура привода. При такой конфигурации привод/тензодатчик частотный отклик контура привода очень близок к системе SDOF.

Представление контура привода в виде системы SDOF приводит к следующему выражению:

или эквивалентному модельному выражению

Частотный отклик контура привода может быть преобразован из формы по движению (скорости) в форму по положению (смещению) интегрированием (умножением на 1/s):

где mi - частотный отклик контура привода на i-той моде по массе; ci - частотный отклик контура привода на i-той моде по затуханию; ki - частотный отклик контура привода на i-той моде по жесткости, также эквивалентному модельному выражению

Слагаемое k1 достаточно коррелирует с изгибной жесткостью и, таким образом, представляет собой хороший прогнозирующий параметр изменений калибровочного расходного коэффициента, связанных с изменениями изгибной жесткости.

Для оценки параметра жесткости k1 может быть использована оценка на одной частоте или на многих частотах. На фиг.3 представлена блок-схема этапов способа проверки достоверности калибровочного расходного коэффициента с использованием одночастотной оценки. Одночастотная оценка 300 начинается на этапе 310 определением передаточной функции положения (9). На этапе 320 обратная передаточная функция положения для значения iω определяется для получения обратного частотного отклика положения:

Затем, на этапе 330, полагаем ω→0:

Таким образом, для ω→0 имеем:

Если значение m1 известно, или им можно пренебречь, то наибольшая частота,, близкая к ω1, может быть использована для оценки k1 из соотношения

Если оба значения с1 и m1 известны, то можно использовать любую частоту при оценке k1 из соотношения

На этапе 340 значение k1 рассчитывается из соотношений (14), (15) или (16) при значении ω в рад/с, и на этапе 350 на основе рассчитанного значения k1 корректируется калибровочный расходный коэффициент.

На фиг.4 представлена последовательность этапов способа 400 проверки достоверности калибровочного расходного коэффициента с использованием многочастотной оценки. Многочастотная оценка 400 начинается на этапе 410 идентификацией констант m1, c1, k1, ζ1, ω1 и A1 с помощью любого способа идентификации системы во временной или в частотной области. На этапе 420 применяется процедура оптимизации графического представления для подбора рациональной непрерывной модели временной передаточной функции для вектора Н сложного частотного отклика на ряде частот вектора W (в рад/с).

Количество и расположение (на частотной оси) точек данных FRF влияет на качество подбора. Хороший подбор достигается при использовании нескольких, например двух, точек данных частотного отклика. Получающаяся модель имеет вид

Вышеупомянутая модель несовместима с формой частотного отклика по движению (по скорости) контура привода, поскольку нет возможности обеспечить выполнение b(Nb+1)=0. На этапе 430 сохраняется это ограничение преобразованием данных частотного отклика по движению (по скорости) для управляемого тензодатчика по положению (смещению). Измеренные данные H частотного отклика по движению должны быть умножены на 1/(iω)). Измеряемый частотный отклик H по движению контура привода должен быть от тока управляющего соленоида (пропорционального силе) до напряжения тензодатчика (пропорционального скорости).

Преобразование данных по движению в данные по положению приводит к Н(s) следующего вида:

где а(1)=1. На этапе 440 необходимые модальные параметры выделяются из модели передаточной функции в следующем виде:

Физические параметры могут затем быть рассчитаны на этапе 450 с помощью следующих соотношений:

Как только определены физические параметры, изменения в калибровочном расходном коэффициенте, а также и другие параметры, включая изменения массы и длины расходомерной трубки, определяются и корректируются на этапе 460. Кроме коррекции по заранее заданным критериям можно предусмотреть предупредительное сообщение и отключение измерителя.

Определение функции частотного отклика с помощью полигармонического возбуждения

Точная оценка точек FRF может быть затруднительна в режиме реального времени. Обработка методом окна и оценка спектральной линии часто дают ошибку, непосредственно влияющую на возможность предсказания изменений FCF. Для более эффективного определения оценочных точек FRF и избежания обработки методом окна используется полигармонический входной сигнал.

В способе с полигармоническим входным сигналом применяется эффективный алгоритм оценки спектральной линий с использованием минимального по амплитуде полигармонического возбуждающего входного сигнала. Минимальный по амплитуде сигнал используется для минимизации управляющей пиковой мощности и для ограничения величины выходных сигналов. Большие выходные сигналы часто содержат нелинейные компоненты, приводящие к ошибкам измерения.

На фиг.5 представлена блок-схема последовательности этапов способа 500 расчета спектральных линий, используемых при проверке достоверности калибровочного расходного коэффициента с использованием многочастотной оценки. Способ 500 начинается с этапа 510 определения необходимых измеряемых частот. Необходимые частоты определяются следующим образом:

Затем полигармонический возбуждающий сигнал определяется на этапе 520 как

где fj - частоты полигармонического режима; φj - фазовый угол для полигармонического режима, причем -π<φi<π; ti - дискретная временная точка; N - число точек данных в полигармоническом режиме; Nsin - число синусоидальных волн в полигармоническом режиме.

Для максимизации подводимой энергии при минимизации амплитудного значения амплитудный коэффициент (CF) определяется как отношение максимальное/среднеквадратичное значения

Для того чтобы использование полигармонического режима было эффективным, должны быть определены полное время измерения (этап 540) и общее число усреднений (этап 550). Полное время измерения может быть рассчитано с помощью следующего соотношения:

Из соотношения (24) следует, что время измерения равно периоду полигармонического режима, а изменения параметра минимально влияют на измерение. Полное число требуемых усреднений выбирается обычно так, чтобы снизить стандартное отклонение оценки, вызванное шумом. Отношение сигнал/шум и его непосредственная связь с оцененным доверительным интервалом обычно определяют полное число усреднений, обеспечивающих требуемую точность.

На этапе 560 на вход системы подается полигармонический сигнал x и измеряется результирующий выходной сигнал, y. На этапе 570 с помощью описываемой методики значения x и y используются для определения передаточной функции, жесткости и калибровочного коэффициента.

Пример 3

Изменение калибровочного расходного коэффициента может быть также выявлено и откорректировано с использованием модели со многими степенями свободы. В модели со многими степенями свободы изменение калибровочного расходного коэффициента есть функция параметров модели (т.е. массы, жесткости, типа моды, комплексного полюса и т.д.), свойств жидкости (плотности, давления, и т.д.) и окружающих условий (температуры, вибрации и т.д.).

Для определения тех параметров, которые влияют на калибровочный расходный коэффициент, прежде всего необходимо определить модель отклика. Модели отклика важны потому, что они соответствуют непосредственным измерениям в действующей структуре. Структурный отклик на известное возбуждение обычно представляется в виде функции импульсного отклика (IRF) или функции частотного отклика (FRF). После того как модель отклика определена, она преобразуется в модальную модель, а затем в пространственную модель.

Например, в модальной модели калибровочный расходный коэффициент есть функция типа моды и модальных частот и определяется следующими выражениями:

Δ%MFCF=g(Ф,λ)=СФФ+Сλλ,

где Δ%MFCF - процентное изменение калибровочного расходного коэффициента; ρfluid - плотность жидкости; К - жесткость датчика; Фr - типы мод; λr - комплексные полюса r-моды датчика.

Посредством периодического измерения модальных параметров, свойств жидкости и других параметров окружающей среды возможно выявить и откорректировать калибровочный расходный коэффициент.

На фиг.6 представлена блок-схема последовательности операций способа 600 проверки достоверности калибровочного расходного коэффициента расходомера Кориолиса с помощью модели со многими степенями свободы. Способ 600 начинается на этапе 610 созданием модели структурного отклика. На этапе 620 модель отклика преобразуется от этапа 610 в модальную модель. Модальная модель затем преобразуется в пространственную модель на этапе 630. На этапе 640 физические параметры, такие как изгибная жесткость, могут быть определены из пространственной модели.

На этапе 650 сравниваются данные текущего физического параметра с изначально определенными данными физического параметра для установления возможного его изменения. Если изменение отсутствует, то измерение может продолжаться при нахождении в пределах интервала, заранее определенного пользователем. Если имеет место изменение, то на этапе 660 вырабатывается сигнал ошибки. После получения сигнала ошибки на этапе 670 корректируется калибровочный коэффициент. Коррекция может быть либо автоматической, либо только по требованию пользователя.

Коррекция калибровочного расходного коэффициента может быть завершена с использованием различных способов, включая оценку коэффициента, многожидкостную калибровку и анализ тенденций. Оценка коэффициента предполагает использование уравнений, подобных приведенному выше уравнению (25), с оценкой значений Cf и СК. Например, если на свойства материала измерителя влияет температура, то значения Cf и СК возможно оценить методом конечных разностей и определением изменения с температурой номинального свойства материала.

Многожидкостная калибровка включает в себя калибровку измерителя с помощью, по меньшей мере, двух жидкостей, при двух различных значениях жесткости. Коэффициенты Cf и СК могут быть определены аппроксимацией по методу наименьших квадратов:

Методика анализа тенденций также может быть использована для коррекции калибровочного расходного коэффициента. Начальные параметры модели, свойства, жидкости и температурные данные собираются в преобразователе и определяются коэффициенты полиномиальной n-мерной "рабочей поверхности" f(ρfiuid К, Т, σ Р, ...). Поскольку обычно калибровочный расходный коэффициент линейно связан со свойствами жидкости, параметрами модели и температурой, то изменение может идентифицироваться и тогда, когда никакие данные не обнаруживают изменение коэффициентов относительно их начальных значений.

В качестве примера предположим, что плотность жидкости не влияет на калибровочный расходный коэффициент или Cf равен нулю. Тогда измеряемая жесткость будет изменяться с температурой вследствие изменений свойств материала трубопровода. Кроме того, измеряемая жесткость будет изменяться из-за влияния температуры на свойства материала преобразователя и на его чувствительность. Поэтому скорость изменения жесткости с температурой неизвестна. Тем не менее, жесткость и температура могут быть измерены за определенное время, а именно за время установки. Данные могут быть использованы для установления соотношения между жесткостью и температурой. Большая часть свойств вещества изменяется линейно с температурой в широком диапазоне ее изменения, что отображается соотношением

где СК - скорость изменения жесткости с температурой;

Ctrans1 - скорость изменения чувствительности преобразователя;

Ctrans2 - компенсация преобразователя.

Начальные данные, взятые во время установки или при изготовлении для диапазона изменения температуры расходомерной трубки, позволяют рассчитать СК, Ctrans1 и Ctrans2.

Измеряемая при любой температуре жесткость будет иметь тенденцию к снижению. Если выполнено достаточно измерений жесткости в пределах разумного диапазона изменения температуры, то наклон соответствующей кривой или скорость изменения жесткости с температурой может быть оценена с помощью метода наименьших квадратов. Это есть обычное изменение жесткости с температурой. Если жесткость и температура измерены и точка данных выпадает из соответствующей кривой, то это означает изменение в датчике, а также изменение MFCF.

Изменение значения жесткости с температурой указывает на то, что свойства материала расходомерной трубки и материала преобразователя известны с некоторой ошибкой. Коррекция может быть выполнена в виде корректировочных температурных коэффициентов, обеспечивающих нулевой наклон соответствующей кривой зависимости измеренной жесткости от температуры. Коррекция может быть выполнена операцией оптимизации, минимизирующей ошибку. В соответствии с этой коррекцией изменение жесткости будет указывать на изменение MFCF.

Идея модели со многими степенями свободы может быть использована для других параметров, включая изменения калибровочного расходного коэффициента. определяемые плотностью жидкости, давлением, внешней вибрацией, и т.д.

Нормировка

Описанные решения модели со многими степенями свободы хороши тогда, когда конструкция не изменяется во времени. Вместе с тем, в некоторых приложениях конструкция изменяется со временем. В случае датчика расхода плотность транспортируемого через датчик флюида может изменяться со временем, вызывая изменение массы датчика. Кроме того, комнатная температура и рабочая температура флюида могут изменяться со временем, изменяя при этом и свойства материала датчика. Для получения значимых данных при изменяющихся условиях необходимо выполнение операции нормировки.

В случае датчика расхода имеется три основных варианта нормировки. Первый - нормировка данных относительно резонансной. частоты. Изменения свойств рабочей жидкости, таких как плотность, расход и давление, приводят к смещению резонансной частоты. Второй вариант - нормировка данных относительно исходной температуры. Третий вариант - нормировка данных относительно смещения или же некоторых других переменных отклика.

Например, типичный расходомер Кориолиса работает с определенным резонансом, соответствующим определенной плотности вещества. Для плотности одной из жидкостей резонансная частота составляет 152 Гц. Если плотность жидкости увеличивается, то резонансная частота сдвигается до 121 Гц. Положение резонансной частоты относительно управляющих частот дает значительные ошибки при оценке параметров модели. Таким образом, для получения правильных результатов данные необходимо нормировать.

На фиг.7 представлена блок-схема последовательности операции способа 700 нормировки данных для коррекции калибровочного расходного коэффициента измерителя Кориолиса с помощью модели со многими степенями свободы. Способ 700 начинается на этапе 710 приемом данных от устройства. Как только данные получены, они нормируются относительно резонансной частоты. Это позволяет рассчитать параметры модели по измеренным данным для любой плотности жидкости. Отслеживание резонансной частоты позволяет выбирать управляющую частоту как кратную резонансной частоте.

Далее, на этапе 730 данные нормируются относительно начальной температуры. Этим корректируются ошибки, возникающие при измерениях данных при двух различных температурах. Например, два важных свойства вещества изменяются с температурой, вызывая расхождение в измеренных данных. Модуль упругости материала трубки изменяется приблизительно на -4,2%/100°С. Поскольку в большинстве расходомеров Кориолиса соленоид преобразователя использует звуковую частоту для измерения расхода и для управления расходомером, то изменения температуры приведут к изменению напряженности магнитного поля и изменению длины провода соленоида. Для типичного магнита из AlNiCo плотность магнитного потока изменяется на -2,1%/100°С и для управляющего привода, и для тензодатчика.

Также и коэффициент расходомера Кориолиса изменяется с температурой. Расходомеры Кориолиса обычно используют температурный датчик для регистрации температуры жидкости. С помощью этих температурных измерений FRF-измерения могут быть откорректированы для некоторой начальной температуры.

На этапе 740 данные нормируются относительно смещения или относительно некоторых других переменных отклика. Это выполняется интегрированием по движению (скорость/сила) и по положению (смещение/сила). Следующее выражение является примером уравнения, используемого для нормировки измеряемых данных

Как только данные нормированы, на этапе 750 калибровочный расходный коэффициент корректируется с помощью описанных здесь способов.

1. Способ проверки достоверности калибровочного расходного коэффициента расходомера Кориолиса, заключающийся в том, что определяют текущую изгибную жесткость расходомерной трубки, осуществляют сравнение начальной изгибной жесткости с текущей изгибной жесткостью, детектируют режим ошибки калибровки как результат сравнения начальной изгибной жесткости с текущей изгибной жесткостью.

2. Способ по п.1, отличающийся тем, что дополнительно сигнализируют о режиме ошибки калибровки.

3. Способ по п.1, отличающийся тем, что дополнительно осуществляют коррекцию калибровочного расходного коэффициента, определенного при детектировании ошибки калибровки.

4. Способ по п.1, отличающийся тем, что текущую изгибную жесткость определяют путем решения модели с одной степенью свободы.

5. Способ по п.4, отличающийся тем, что при решении модели с одной степенью свободы прикладывают известную силу к расходомерной трубке, измеряют полученную деформацию расходомерной трубки, определяют текущую изгибную жесткость в зависимости от силы и деформации.

6. Способ по п.4, отличающийся тем, что при решении модели с одной степенью свободы определяют передаточную функцию частотного отклика контура привода, вычисляют обратную передаточную функцию частотного отклика, определяют изгибную жесткость в зависимости от частотного отклика.

7. Способ по п.4, отличающийся тем, что при решении модели с одной степенью свободы идентифицируют постоянные, определяют модель передаточной функции, применяют указанную модель передаточной функции к сложному частотному отклику, преобразуют передаточную функцию из формы по движению в форму по положению, выделяют модальные параметры из передаточной функции, вычисляют изгибную жесткость в зависимости от модальных параметров.

8. Способ по любому из пп.6 или 7, отличающ