Привод транспортного средства и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к устройствам привода транспортных средств, преимущественно электрического подвижного состава железных дорог. Электрический привод подвижного состава содержит подвешенный к раме электродвигатель, на валу которого закреплена ведущая шестерня, находящаяся в зацеплении с ведомой шестерней, жестко посаженной на ось колесной пары. Шестерни, образующие зубчатый редуктор, размещены в корпусе, прикрепленном к раме транспортного средства упругой связью, и выполнены с косыми зубьями, перекрытие которых близко к двум. Причем корпус редуктора изготовлен со стенками различной толщины. При изготовлении тягового привода число зубьев и наклон зубьев устанавливают такими, чтобы собственная частота колебаний корпуса при вращении вала электродвигателя не совпадала с частотой колебаний, вызванных работой привода на эксплуатационных скоростях движения электропоезда. Технический результат изобретения состоит в том, что наибольшие амплитуды колебаний привода уменьшаются, а наибольшие из уменьшенных имеют частоты, возникающие на режимах скоростей, используемых редко, например при разгоне транспортного средства. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к устройствам привода транспортных средств, преимущественно электрического подвижного состава железных дорог, и предназначено, в частности, для моторвагонов и локомотивов.

Известны приводы железнодорожного электроподвижного состава и способы его создания, в которых предусматривают подвеску к раме транспортного средства электродвигателя, на валу которого закрепляют ведущую шестерню, находящуюся в зацеплении с ведомой шестерней, жестко посаженной на ось колесной пары. Шестерни, образующие зубчатый редуктор, закрывают кожухом, который заполняют смазкой; кожух прикрепляют к электродвигателю с помощью упругой связи (см., например, патент России №1766743 по кл. В61С 9/48 за 19.04.1990).

Недостатком устройства тяговой передачи, созданного таким способом, являются высокие динамические нагрузки, возникающие в приводе, которые авторы патентов снижают соответствующим расположением и конструкцией упругой связи. Известно также устройство, по которому в «Приводной агрегат для электрических транспортных средств» включена зубчатая передача, помещенная в корпус, жестко связанный с колесной парой, а для снижения вибраций, возникающих от воздействия неровностей пути и взаимного перемещения зубьев шестерен, предусмотрена упругая муфта (см. российский патент германской фирмы Даймлер-Бенц №2236523 по кл. В61С 9/44 за 17.02.1995).

Однако и при устройстве привода динамические нагрузки остаются достаточно большими и приводят к преждевременному выходу из строя муфты, разрушению болтов крепления корпуса редуктора.

Известны также устройства тягового привода, где вибрационную нагрузку корпуса редуктора снижают изменением его упругой подвески (см., например, патент России №2164876 по кл. В61F 5/00 за 27.07.1999). Там предусмотрено подвешивание через серповидный резинометаллический блок. Подобные решения с устройством упругих подвесок патентовались и ранее (см., например, патент Франции №2577501 по кл. Б61С 9/48 за 15.02.1985). Известны способы, где в корпус редуктора тягового привода устанавливалась косозубая передача с модулем 10, причем корпус подвешивался гибкой подвеской, в частности серповидной.

Недостаток этих способов создания тяговой передачи состоит в том, что в попытке уменьшения вибраций тягового привода электропоезда отдельно рассматриваются колебания корпуса и колебания зубчатой передачи. Предлагаемый способ лишен этого недостатка: зубчатая передача и корпус, в который она заключена, рассматриваются как единая система. Анализ ее колебаний позволяет предложить новый способ создания тяговой передачи, обладающей значительными большими виброзащитными свойствами.

На решение этой задачи направлено данное изобретение.

В упомянутом патенте №2164876 описано устройство тяговой передачи, наиболее близкое к предлагаемому техническому решению, и его целесообразно взять за прототип.

Решение поставленной задачи заключается в анализе амплитудно-частотной характеристики вибраций, возникающих от взаимного перемещения зубьев шестерен (их «пересопряжения»), в изменении их частоты и смещении максимальной амплитуды вибраций из зоны наиболее продолжительно используемых скоростей движения данного транспортного средства в зону кратковременного использования.

Технический результат достигается новой совокупностью существенных признаков предлагаемого способа и устройства, осуществляемого по этому способу. Он состоит в том, что наибольшие амплитуды колебаний уменьшаются, а наибольшие из уменьшенных имеют частоты, возникающие на режимах скоростей, используемых реже или кратко, например при разгоне транспортного средства.

Это реализуется, когда привод применяется для электропоезда, как в случае, который будет описан как пример осуществления устройства, созданного по предлагаемому способу.

Средства для достижения технического результата заключаются в замене обычно применяемой прямозубой передачи на косозубую и установлении наклона зубьев ее шестерен таким, чтобы в зацеплении находилось примерно два (или более) зуба (т.е. коэффициент перекрытия был около 2), подбором частоты собственных колебаний корпуса и числом зубьев шестерен таким, чтобы максимальные амплитуды колебания привода возникали не в его рабочей зоне скоростей.

Сущность предлагаемого изобретения и способ его осуществления поясняется одним из примеров выполнения и показаны на фиг.1-5.

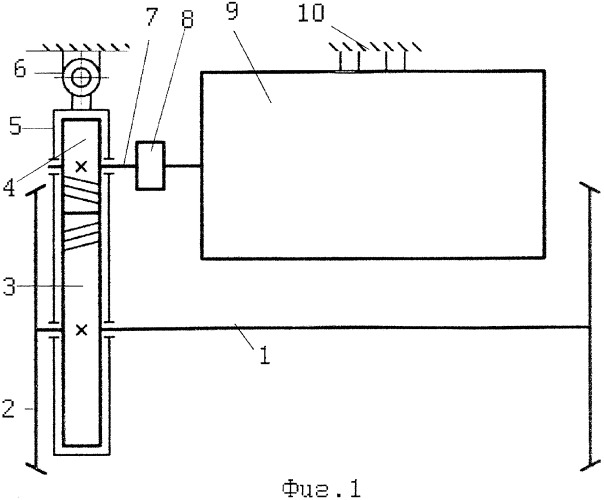

На фиг.1 показана схема тягового привода с косозубым зацеплением.

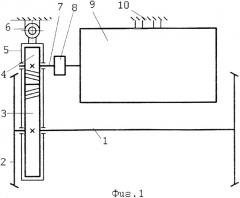

На фиг.2 представлен корпус зубчатой передачи с установленными на нем измерительными датчиками.

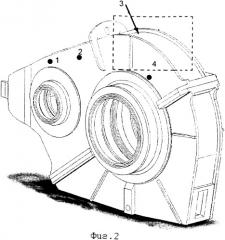

На фиг.3 изображение поясняет существенные признаки устройства внутри корпуса.

На фиг.4 показаны результаты измерения вибраций известного тягового привода и выполненного согласно изобретению.

На фиг.5 представлены сравнительные обобщенные характеристики вибраций - среднеквадратичные отклонения, сокращенно «СКО», свидетельствующие о достижении изобретением заявленного технического результата и о его величине.

Как видно на фиг.1, привод транспортного средства представляет собой колесную пару с осью 1 и колесами 2 с жестко закрепленной ведомой косозубой шестерней 3, находящейся в зацеплении с ведущей шестерней 4. Шестерня 4 установлена на подшипниках в корпусе 5, который подвешен к раме мотор-вагона электропоезда с помощью гибкого элемента 6 (подобного показанному во французском патенте №2 577 501).

Ведущая шестерня валом 7 (фиг.1) через гибкую муфту 8 соединена с электродвигателем постоянного тока 9, который при помощи гибкого соединительного элемента подвешен также к раме тележки мотор-вагона.

Наклон зубьев зацепления при выбранном модуле 8 и данном (конструктивно определенном) диаметре шестерни обеспечил нахождение в зацеплении 1,95 зуба (˜2), т.е. модуль зацепления изменен до 8, так чтобы число зубьев шестерен увеличилось до нужного значения и обеспечило требуемую частоту их пересопряжения на нужной скорости движения транспортного средства. Корпус 5 выполнен из верхней и нижней частей, соединенных болтами, аналогично корпусу прототипа и подробно там описанному, но в большом и малом отверстиях (фиг.2) установлены конические подшипники, а не цилиндрические, как в прототипе.

Части корпуса выполнены с разной толщиной стенок (фиг.3), что обеспечивает желаемый характер и сдвиг вибрационной характеристики тягового привода в выбранную зону скоростей движения электропоезда. Выделенный на корпусе (фиг.2) прямоугольник показывает, какая часть внутри корпуса изображена на фиг.3. Боковые стенки «А» толще стенок «В» примерно на 40%. Точность этого соотношения зависит от свойств выбранной марки стали (или иного материала), от способа изготовления корпуса (литьем или сваркой из листов стали, как в нашем примере исполнения). Потому соотношение толщин указано как приблизительное и может колебаться на ±10%.

Существенные признаки устройства привода установлены в результате осуществления способа как главной части данного изобретения.

В соответствии с предлагаемым способом выполнено компьютерное (программный пакет SolidWorks) моделирование корпуса с различными вариантами толщин и расположения его стенок. Модели передавались в программный комплекс MSC Patran/Nastran, в котором проводилось построение конечно-элементной модели и осуществлялся расчет. В результате серии расчетов определились параметры устройства и совокупность его существенных признаков устройства как изобретения.

Для проверки получения технического результата был изготовлен опытный образец предлагаемой тяговой передачи. Тяговая передача была испытана на стенде. Для сравнения с прямозубой передачей с редуктором-прототипом по одной и той же методике были произведены замеры вибраций прямозубого тягового привода электропоезда ЭР, имевшего не бывшую в работе пару зубчатых колес, и предлагаемого устройства тягового электропривода с:

- косозубой передачей с коэффициентом перекрытия, близким к 2,

- модулем зацепления 8 вместо 10 и увеличенным в связи с этим числом зубьев колес,

- корпусом редуктора с разной толщиной стенок(с соотношением 1.2-1.3) для создания нужной частоты собственных колебаний.

Вибрации регистрировались пьезоакселерометрами, установленными на магнитных присосках в четырех точках (на фиг.2 удается показать положение только 3-х датчиков; обозначения цифрами те же, что и на фиг.1).

Ориентация датчиков ускорений позволяла судить о:

- вертикальных вибрациях корпуса над валом ведущей шестерни (датчик 1),

- поперечных вибрациях в зоне ведущей шестерни (датчик 2),

- вертикальных вибрациях подшипника (датчик 3),

- поперечных вибрациях нижней половины корпуса (датчик 4).

Регистрация сигналов датчиков производилась измерительно-анализирующим комплексом, состыкованным с компьютером.

На фиг.4 представлены результаты измерения вибраций в новом тяговом приводе и приводе-прототипе. Для примера приведены показания одного из 4-х датчиков. На этой фиг. под 1 и 2 представлены запись вибраций и спектры виброускорений предлагаемого привода с вибропассивным корпусом редуктора (датчик 1), например, при частоте вращения колесной пары - 724,6 об/мин. На этой же фиг. под 3 и 4 -запись вибраций и спектры виброускорений привода-прототипа с прямозубой передачей (датчик 1) при той же частоте вращения колесной пары (718,2 об/мин).

По результатам анализа показаний датчиков, как видной на фиг.4, установлено, что колебания от пересопряжения зубьев предлагаемого косозубого привода по сравнению с прямозубым не носят явно выраженного периодического характера, что является залогом предупреждения опасных резонансных явлений. Максимальный эффект в предлагаемой передаче получен в подавлении вибраций первой, наиболее опасной, гармоники (см. фиг.4, цифры на верхней и нижней части осциллограмм). Максимумы виброускорений приводов уменьшены в несколько раз: пики амплитудного спектра по первой гармонике пересопряжения составляют 0,387 и 0,084 м/с2, по второй гармонике соответственно 3,171 и 0,414 м/с2. Средние значения СКО в тяговой передаче с косозубым зацеплением и ее измененным корпусом редуктора уменьшены (как видно на фиг.5) в несколько раз. Больший прямоугольник - среднеквадратичные отклонения (СКО)) в прямозубом приводе; меньший - в предлагаемом приводе.

Измерения вибраций были повторены во время специально организованных поездных испытаний, где в составе мотор-вагона электропоезда одна тележка имела два тяговых привода, один из которых был изготовлен известным способом (прототип), а другой выполнен согласно предлагаемому изобретению. Если в типовой передаче ускорения достигали 30g, то у предлагаемой передачи они не превышали 8g. Снижение колебаний достигнуто при скоростях движения 45-100 км/ч, при которых частоты возмущения первой и второй гармоник от пересопряжения зубьев передачи были равны соответственно 480-600 Гц и 800-1250 Гц.

Таким образом, приведенные данные подтверждают получение технического результата изобретения.

1. Привод транспортного средства, содержащий редуктор, заключенный в корпус в виде короба с боковыми и поперечными стенками, выполненный в виде, по крайней мере, двух соединенных фланцами частей, в которых предусмотрены отверстия, причем в одном из них закреплен с помощью подшипника вал тягового электродвигателя с надетой на него малой шестерней, соединенной с большой шестерней, укрепленной на оси колесной пары, отличающийся тем, что зацепление шестерен выполнено косозубым, причем наклон зубьев таков, что создает их перекрытие, близкое к двум, модуль зуба предусмотрен в пределах 8 мм, а стенки корпуса редуктора выполнены разной толщины, причем толщина боковых стенок составляет 1,2-1,3 толщины поперечных.

2. Способ изготовления привода транспортного средства по п.1, согласно которому тяговый электродвигатель соединяют с колесной парой редуктором, причем его большую шестерню жестко закрепляют на оси колесной пары, а малую соединяют через муфту с валом тягового электродвигателя таким образом, чтобы малая шестерня опиралась через подшипник на корпус редуктора, который изготавливают в виде короба из скрепляемых фланцами частей, причем нижнюю часть редуктора выполняют опирающейся на раму транспортного средства через гибкий соединительный элемент, отличающийся тем, что шестерни выполняют с косыми зубьями, наклон которых создает в их сопряжении перекрытие, близкое к двум, число зубьев корректируют выбором модуля зубчатой передачи, корпус редуктора изготавливают так, чтобы боковые стенки верхней части корпуса были толще стенок его поперечных частей, а собственная частота корпуса редуктора при вращении вала тягового электродвигателя не совпадала с частотой колебаний вызванных взаимным перемещением зубьев на рабочих скоростях движения транспортного средства.