Установка для изготовления пищевых продуктов

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Установка содержит загрузочный бункер и пресс, включающий ротор. Ротор смонтирован в корпусе с возможностью вращения и соединен с приводом. Внутри ротора, имеющего центральную полость, по окружности имеются полости, служащие матрицами, в которых радиально установлены пуансоны. Пуансоны подпружинены в сторону кулачка и служат для выталкивания пищевых продуктов. Кулачок установлен в центральной полости ротора. Внутри ротора или внутри корпуса, или одновременно внутри ротора и корпуса могут быть установлены нагревательные элементы. Изобретение позволяет обеспечить высокую производительность пресса и полностью автоматизировать процесс изготовления пищевых продуктов. 7 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к пищевой промышленности. Изобретение может быть использовано при разработке автоматических устройств, предназначенных для прямой переработки пищевых продуктов: зерна или картофеля в готовый к употреблению в пищу продукт.

Известны устройства для переработки зерна (заявка ЕПВ №00006575, кл. А21В 5/02, A23L 1/18, А23Р 1/00, 1979; заявка ЕПВ №0241972, кл. A23L 1/18, 1987; патент Бельгии №8700173, кл. А21В 5/02, 1988; заявка Великобритании №2165437, кл. А23L 1/182, А21В 5/02, 1985), содержащие смонтированные на основании в стойках две плиты, пару нагревательных головок, верхняя из которых закреплена на верхней плите, а нижняя - соосно верхней на штоке, установленном с возможностью возвратно-поступательного перемещения в направляющем стакане, устройство дозирования и выталкиватель.

Наиболее близким по конструкции к заявляемому устройству можно считать устройство для переработки зерна по заявке ЕПВ №00006575, кл. А21В 5/02, А23Р 1/00, 1980, прототип.

Все вышеперечисленные устройства функционируют следующим образом. В исходном положении шток с закрепленной на нем нижней головкой с помощью шарнирно-рычажного механизма отведен в нижнее положение с помощью привода. Выталкиватель с помощью собственного привода также установлен в исходное положение. В начале цикла устройство дозирования с помощью собственного привода забрасывает в объем между верхней и нижней головками требуемое количество зерна. Затем с помощью шарнирно-рычажного механизма, связанного с собственным приводом, шток с нижней головкой переводится в верхнее положение, сжимая зерно между нагретыми до требуемой температуры поверхностями верхней и нижней головок. Отключение привода шарнирно-рычажного механизма производится при достижении требуемого усилия сжатия. При этом рычаги шарнирно-рычажного механизма стоят в распор, обеспечивая при достигнутом положении нижней головки ее неподвижность и соответственно поддержание требуемого усилия сжатия зерна. После этого делается временная выдержка, в течение которой прогревается сердцевина зерен и, как следствие, создается внутреннее давление. После окончания временной выдержки включается привод шарнирно-рычажного механизма, с помощью которого нижняя головка отводится на некоторое расстояние и удерживается в этом положении определенное время, в течение которого под воздействием внутреннего давления происходит вспучивание зерна, его спекание и заполнение объема между головками. Затем нижняя головка шарнирно-рычажным механизмом с помощью привода переводится в исходное положение, выталкиватель с помощью собственного привода вводится в зазор между головками, выталкивая готовый ломтик из зазора между головками, после чего выталкиватель возвращается в исходное положение.

Недостатком прототипа является наличие специальных приводов для управления дозирующим устройством и выталкивателем, что усложняет конструкцию и снижает ее надежность. Кроме того, для контроля работы каждого независимого привода требуется значительное число датчиков, что усложняет систему управления и снижает ее надежность. Вышеперечисленные недостатки повышают энергопотребление, увеличивают стоимость изготовления устройства, усложняют его эксплуатацию.

Известен способ переработки зерна, предусматривающий загрузку зерна в перфорированные емкости, последующее перемещение их в закрытую цилиндрическую обойму с двумя зонами: зоной нагрева и зоной вакуумного формирования продукта, их нагрев с помощью теплоносителя в зоне нагрева, выдержку, последующее перемещение перфорированной емкости с зерном в зону вакуумного формирования продукта с одновременным отсосом из нее парогазовой смеси, образованной внутренним парообразованием зерна, последующую выдержку до полного заполнения вспученным зерном перфорированного объема и его удаление из обоймы (авторское свидетельство РФ 1606100 от 05.12.1988 г., опубликованный 15.11.1990 г., бюл. 42).

Однако известный способ переработки зерна недостаточно эффективен, т.к. не позволяет интенсифицировать процесс без дополнительных расходов тепла, в связи с тем, что ускоренное разрушение зерновой клетчатки требует больших термических напряжений.

Там же отражено устройство для переработки зерна, включающее основание и обойму в виде цилиндра с поршнями-головками для транспортирования продукта, связанными с приводом с возможностью вертикального возвратно-поступательного перемещения их внутри обоймы с помощью программируемого блока управления и формирующими две следующие одна за другой зоны: рабочую зону - зону нагрева и зону формирования продукта.

Однако известное устройство не позволяет интенсифицировать процесс разрушения зерновой клетчатки посредством сближения нагревательных головок с одновременным нагревом в рабочей зоне, так как механические усилия воздействовать на зерно для разрушения его клетчатки не эффективны.

Известен способ переработки зерна, предусматривающий загрузку зерна в кольцевую обойму, его сдавливание посредством сближения нагревательных головок с одновременным нагревом в рабочей зоне, образованной рабочими поверхностями нагревательных головок и внутренней поверхностью обоймы, выдержку, последующее снятие давления на зерно посредством развода нагревательных головок относительно друг друга с образованием между рабочими поверхностями головок и внутренней поверхностью кольцевой обоймы зоны формирования продукта, постепенно заполняемой в процессе внутреннего парообразования зерна парогазовой смесью и вспученным зерном, последующую выдержку до полного заполнения вспученным зерном объема кольцевой обоймы с одновременным спеканием зерна и удаление сформированного зернового продукта из кольцевой обоймы (патент РФ 2137407 от 18.09.1998 г., опубл. 20.09.1999 г., бюл. 26).

Этот известный способ переработки зерна позволяет частично интенсифицировать процесс разрушения зерновой клетчатки без дополнительных расходов тепла за счет механического давления на зерно.

Недостатком известного способа является невозможность обеспечения полной интенсификации процесса разрушения зерновой клетчатки за счет полноты вспучивания переработанных зерен с заполнением всей зоны формирования продукта.

В этом же источнике описано устройство для осуществления этого способа, включающее основание с двумя стойками с пружинами сжатия и тремя, связанными со стойками и расположенными одна под другой плитами: верхней, связанной со стойками неподвижно, и двух плит - средней и нижней, установленных подвижно на стойках и связанных между собой через пружины сжатия, причем нижняя плита связана с приводом с возможностью вертикального возвратно-поступательного перемещения по стойкам, две нагревательные головки: верхнюю, закрепленную на верхней неподвижной плите, и соосную с ней нижнюю, закрепленную на нижней подвижной плите, кольцевую обойму, установленную на средней подвижной плите соосно с нагревательными головками и образующую своей внутренней поверхностью вместе с их рабочими поверхностями две зоны: рабочую зону и зону формирования продукта, и бункер с дозатором зерна.

Однако известное устройство не позволяет интенсифицировать процесс переработки зерна и получить качественный полностью вспученный готовый продукт из-за отсутствия в нем конструктивных элементов, способствующих резкому снижению давления в замкнутой зоне формирования продукта.

Задачей создания изобретения является повышение производительности, упрощение конструкции устройства, повышение надежности его работы, снижение стоимости изготовления, упрощение эксплуатации, снижение энергопотребления.

Решение указанных задач достигнуто в установке для изготовления пищевых продуктов, содержащей загрузочный бункер и пресс, имеющей смонтированный в корпусе, с возможностью вращения ротор, соединенный с приводом, за счет того, что внутри ротора имеется центральная полость, по окружности имеются полости, служащие, матрицами, в которых радиально установлены пуансоны, подпружиненные в сторону кулачка, установленного в центральной полости ротора. Внутри ротора или внутри корпуса, или одновременно внутри ротора и корпуса установлены нагревательные элементы. На роторе матрицы могут быть расположены в несколько рядов. Пуансоны выполняют роль выталкивателей пищевых продуктов. Пуансоны могут быть выполнены разборными и содержать толкатели, под которыми установлены регулировочные шайбы для компенсации износа кулачка и регулировки степени сжатия пищевого сырья.

Каждый пуансон может быть оборудован средством предотвращения его поворота в матрице. Кулачок выполнен с возможностью поворота для регулировки массы пищевых продуктов. Установка содержит регулятор частоты вращения ротора. Кулачок выполнен сменным с разным рабочим профилем.

Новизна технического решения подтверждается проведенными патентными исследованиями, изобретательский уровень - наличием новой совокупности признаков, обеспечивающей получение нового технического эффекта, а именно одновременное получение большого количества положительных свойств, приведенных далее.

Промышленная применимость подтверждается тем, что для реализации устройства необходимы известные в производстве компоненты.

Сущность изобретения поясняется на фиг.1...7, где

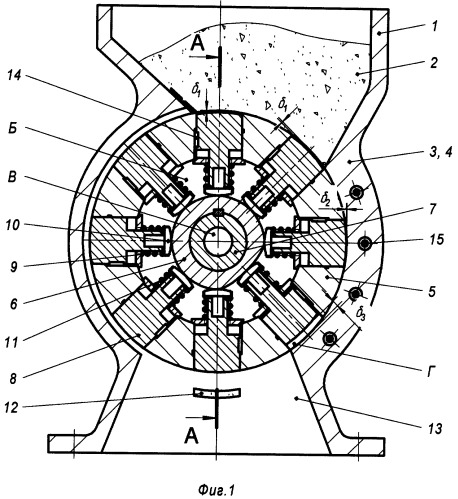

на фиг.1 - приведена схема установки с загрузкой исходного сырья сверху,

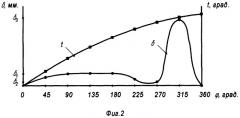

на фиг.2 - приведена циклограмма для этого варианта исполнения установки,

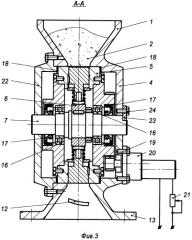

на фиг.3 - приведен разрез А-А,

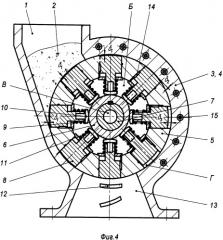

на фиг.4 - приведен вариант загрузки пищевого сырья сбоку,

на фиг.5 - приведена циклограмма этого варианта загрузки,

на фиг.6 - приведен вариант загрузки и выгрузки из соседних матриц,

на фиг.7 - приведена циклограмма этого варианта загрузки.

Установка (фиг.1) содержит загрузочный бункер 1, в котором находится пищевое сырье 2, например зерно или мука с крахмалом.

Под загрузочным бункером размещен пресс 3. Пресс 3 (фиг.1, 4 и 6) содержит корпус 4, в котором установлен ротор 5. Внутри ротора 5 выполнена полость «Б», в которой установлен кулачок 6. Кулачок 6 выполнен сменным и установлен на оси 7, которая может быть пустотелой с полостью «В» внутри нее. В полостях «Г», выполняющих роль матриц, установлены пуансоны 8, подпружиненные пружинами 9 в радиальном направлении в сторону кулачка 6. Торцы пуансонов 8 контактируют с кулачком 6 через толкатель 10, выполненный из износостойкого материала. Под толкателями 10 установлены регулировочные шайбы 11 для компенсации износа кулачка 6 и регулировки степени сжатия пищевого сырья. Пуансоны 8 выполняют также функции выталкивателей.

Полости «Г», выполняющие функцию матриц, могут быть размещены в несколько рядов и соответственно применено несколько рядов пуансонов 8. Кулачок 6 установлен на оси 7 неподвижно, но имеет возможность поворота на небольшой угол для регулировки степени сжатия пищевого сырья 2 в полости «Г». Кулачок 6 выполнен сменным с разным рабочим профилем для отладки циклограммы процесса выпечки пищевых продуктов 12. Готовый пищевой продукт 12 собирается в приемном бункере 13, размещенном под прессом 3. Пуансоны 7 могут иметь средства 14 предотвращения их поворота вокруг оси, например, в виде шпонки и паза. В корпусе 4 установлены нагреватели 15. На фиг.2, 5 и 7 приведены циклограммы работы трех вариантов установки, на которых показано изменение температуры пищевого сырья t и зазора δ от угла поворота ротора. Варианты установки (фиг.1, 4 и 6) различаются только местом загрузки пищевого сырья: δ1 - зазор, обеспечивающий дозирование пищевого сырья, δ2 - максимальное сжатие, δ3 увеличение объема до объема полости «Г» готового изделия.

Ротор 5 (фиг.3) установлен на подшипниковых опорах 16, которые защищены уплотнениями 17. Ротор 5 контактирует с корпусом 4 через антифрикционные прокладки 18 и приводится во вращение через зубчатую передачу 19 приводом 20, например электродвигателем или мотор-редуктором, который имеет систему регулировки 21 частоты вращения ротора 5. Кулачок 6 установлен с одной стороны в корпусе 4, а с другой - в съемной крышке 22. Кулачок 6 имеет механизм поворота кулачка 23 для регулировки степени сжатия пищевого сырья 2 и устройство фиксации 24 оси 7 с установленным на ней кулачком 6.

Установка может быть предназначена, например, для производства зерновых бездрожжевых хлебцов, продукта из взорванной кукурузы или выпечки оладьев.

При работе засыпают в загрузочный бункер 1 пищевое сырье 2, включают привод 20. Привод 20 через зубчатую передачу 19 приводит во вращение ротор 5. Зазор полости «Г» меняется в зависимости от положения пуансона 8 относительно кулачка 6. В момент нахождения пуансона 8 под загрузочным бункером 2 за счет зазора δ1 дозируется необходимое для изготовления пищевого продукта пищевое сырье. При дальнейшем повороте ротора 5 толкатели 10, взаимодействуя с неподвижным кулачком 6, перемещают пуансон 8 и зазор изменяется до минимального δ2, в дальнейшем происходит увеличение зазора полости «Г» до объема готового продукта δ3. Осуществляется выдержка и выпечка пищевого продукта 12 при постоянном зазоре δ3. При завершении цикла пуансоны 8 выталкивают готовый пищевой продукт 12 в приемный бункер 13.

Применение изобретения позволило:

1. Обеспечить высокую производительность пресса за счет большого числа матриц на цилиндрической поверхности ротора.

2. Упростить конструкцию устройства и унифицировать детали, повысив тем самым ее надежность, ресурс бесперебойной работы и ремонтопригодность. Упрощение конструкции достигнуто применением одного кулачка для всех пуансонов и совмещением для пуансонов функций пуансона и выталкивателя.

3. Полностью автоматизировать процесс изготовления пищевых продуктов, например, из взорванного зерна: зерновых бездрожжевых хлебцов из пшеницы, продукта из взорванной кукурузы или из крахмала, например чипсов, имеющих низкую плотность, или из муки с вкусовыми пищевыми добавками для выпечки оладьев, печенья, пряников и т.д.

4. Осуществить сложную циклограмму работы установки: дозирование, сжатие пищевого сырья, резкое расширение и выдержку при необходимой температуре. Доводку циклограммы работы установки осуществляют подбором кулачка и регулировочных шайб.

5. Обеспечить регулировку массы пищевых продуктов поворотом кулачка.

6. Обеспечить принудительное выталкивание всей готовой продукции из одного рада матриц пуансонами, которые одновременно выполняют функцию выталкивателей.

7. Уменьшить стоимость оборудования по сравнению с отечественным в 2...3 раза и по сравнению с импортным в десятки раз.

8. Обеспечить многолетний ресурс работы установки без капитального ремонта и замены деталей.

9. Обеспечить минимальные затраты на обслуживание установки за счет исключения многократных разборок и промывки деталей установки. Пищевое сырье, скопившееся в полости между ротором и кулачком в процессе длительной эксплуатации, может быть удалено сжатым воздухом без промывки.

1. Установка для изготовления пищевых продуктов, содержащая загрузочный бункер и пресс, включающий ротор, смонтированный в корпусе с возможностью вращения и соединенный с приводом, отличающаяся тем, что внутри ротора, имеющего центральную полость, по окружности имеются полости, служащие матрицами, в которых радиально установлены пуансоны, подпружиненные в сторону кулачка, установленного в центральной полости ротора, и служащие для выталкивания пищевых продуктов.

2. Установка по п.1, отличающаяся тем, что и внутри ротора, или внутри корпуса, или одновременно внутри ротора и корпуса установлены нагревательные элементы.

3. Установка по п.1 или 2, отличающаяся тем, что на роторе выполнены матрицы в несколько рядов.

4. Установка по п.1 или 2, отличающаяся тем, что пуансоны выполнены разборными и содержат толкатели, под которыми установлены регулировочные шайбы для компенсации износа кулачка и регулировки степени сжатия пищевого сырья.

5. Установка по п.1 или 2, отличающаяся тем, что каждый пуансон оборудован средством предотвращения его поворота в матрице.

6. Установка по п.1 или 2, отличающаяся тем, что кулачок выполнен с возможностью поворота для регулировки массы пищевых продуктов.

7. Установка по п.1 или 2, отличающаяся тем, что она содержит регулятор частоты вращения ротора.

8. Установка по п.1 или 2, отличающаяся тем, что кулачок выполнен сменным с разным рабочим профилем.