Устройство для получения монокристаллов

Иллюстрации

Показать всеИзобретение относится к технике получения монокристаллов полупроводниковых соединений и их твердых растворов, используемых в полупроводниковой промышленности. Устройство для получения монокристаллов включает рабочую камеру, муфту с зажимами, печь с кольцевым нагревателем, кристаллизационный сосуд с теплоотводящим стержнем, обогреваемые сосуды для испарения летучих компонентов с трубопроводами для подачи пара в раствор-расплав, емкость для подпитки, помещенную в кристаллизационный сосуд, соединенную с рабочей камерой капилляром и разделенную на N емкостей, имеющих в дне патрубки с боковыми отверстиями и двухсторонними клапанами, стенку по периметру, образующую рабочую полость, соединенную трубопроводом с сосудами для испарения летучих компонентов и в которой размещен двухслойный спиральный электронагреватель с токовводами, проходящими через трубки, наружный постоянный магнит. Нижняя часть рабочей камеры устройства содержит механизм перемещения цилиндрического сосуда со шкалой и жидкостью, в которую погружен полый поплавок, спаянный трубкой с полым цилиндрическим штоком, скрепленным с кристаллизационным сосудом. Технический результат изобретения заключается в повышении безопасности использования устройства повышением чувствительности в K=h1/h раз, где h1 - перемещение уровня жидкости, соответствующего перемещению штока - h, что позволяет при меньших усилиях определить момент упора загруженных веществ в двухслойный спиральный электронагреватель и обеспечить его сохранность, а также в возможности более точного измерения перемещения штока. 1 з.п. ф-лы, 3 ил.

Реферат

Устройство относится к технике получения монокристаллов полупроводниковых соединений и их твердых растворов управляемого состава, используемых в полупроводниковой промышленности.

Известны устройства для получения монокристаллов полупроводниковых соединений и их твердых растворов, включающие запаянную кварцевую ампулу, в которой установлен тигель с нелетучим компонентом. Летучие компоненты размещают на дне ампулы. Ампула помещена в двухзонную печь и соединена с механизмом перемещения (Langier A., Chevallier J. / Solution growth of homogeneous bulk GaxIn1-x Palloys. // Phys. Status Solidi [a]. 1971. V.7. № 2, p.427; Marshall A.J., Gillesen K. / Growth of homogeneous bulk In1-xGaxP // J.Cryst. Growth. 1977. Vol.41, p.93).

При получении фосфидо-арсенидов используют ампулы, разделенные на секции, сообщающиеся друг с другом капилляром и помещенные в трехзонные печи (Saito Т., Seki J. / Growth of GaAs1-xPx bulk crystals with homogeneous composition. // J.Cryst. Growth. 1974. Vol.23. № 3 p.217; Гамазов А.А. / О получении монокристаллов твердых растворов полупроводниковых соединений. // Изв. СКНЦ ВШ. Естественные науки. 1986. № 3 с.66-69).

Общими недостатками всех рассмотренных устройств является низкая технологичность, производительность и низкое качество получаемых кристаллов.

Наиболее близким аналогом является устройство для выращивания монокристаллов, включающее рабочую камеру, муфту с зажимами, печь с кольцевым нагревателем, кристаллизационный сосуд с теплоотводящим стержнем, обогреваемые сосуды для испарения летучих компонентов с трубопроводами для подачи пара в раствор-расплав, емкость для подпитки, помещенную в кристаллизационный сосуд, соединенную с рабочей камерой капилляром и разделенную на N емкостей, имеющих в дне патрубки с двухсторонними клапанами и стенку по периметру, образующую рабочую полость, соединенную трубопроводом с сосудами для испарения летучих компонентов и в которой размещен двухслойный спиральный электронагреватель с токовводами, проходящими через трубки, наружный постоянный кольцевой магнит. Устройство снабжено поплавковой камерой, содержащей полый поплавок с полым штоком, скрепленный с кристаллизационным сосудом и помещенный в жидкость поплавковой камеры, при этом поплавковая камера имеет ферромагнитный цилиндр, спрессованный пластмассой, помещенный в жидкость и перемещаемый наружным постоянным кольцевым магнитом, а патрубок с двухсторонним клапаном имеет боковые отверстия (Патент РФ № 2283904, МПК8 С30В 11/06 по заявке №2005104087/15(005356) от 15.02.2005.).

Технической задачей является повышение безопасности использования устройства.

Поставленная задача решается устройством, включающим рабочую камеру, муфту с зажимами, печь с кольцевым нагревателем, кристаллизационный сосуд с теплоотводящим стержнем, обогреваемые сосуды для испарения летучих компонентов с паропроводами для подачи пара в раствор-расплав, емкость для подпитки, помещенную в кристаллизационный сосуд, соединенную с рабочей камерой капилляром и разделенную на N емкостей, имеющих в дне патрубки с двухсторонними клапанами и боковыми отверстиями, стенку по периметру, образующую рабочую полость, соединенную паропроводом с сосудами для испарения летучих компонентов и в которой размещен двухслойный спиральный электронагреватель с токовводами, проходящими через трубки, наружный постоянный магнит. Нижняя часть рабочей камеры содержит механизм перемещения цилиндрического сосуда со шкалой и жидкостью, в которую погружен полый поплавок, спаянный трубкой с полым цилиндрическим штоком, скрепленным с кристаллизационным сосудом.

Отличия от прототипа состоят в том, что нижняя часть рабочей камеры содержит механизм перемещения цилиндрического сосуда со шкалой и жидкостью, в которую погружен полый поплавок, спаянный трубкой с полым цилиндрическим штоком, скрепленным с кристаллизационным сосудом.

Диаметр штока и поплавка d определяется формулой ,

где D - диаметр монокристалла, ρ - плотность подпитывающего летучего компонента в составе монокристалла за вычетом изменяемой части выталкивающей силы подпитывающего сосуда, ρ1 - плотность жидкости в цилиндрическом сосуде, а диаметр цилиндрического сосуда

где h - перемещение поплавка, а h1 - перемещение уровня жидкости в цилиндрическом сосуде.

Отношение где K - масштабный множитель.

Указанные отличия обеспечивают решение поставленной задачи. Масштабный множитель К показывает, во сколько раз перемещение уровня жидкости в цилиндрическом сосуде больше перемещения штока, что и обеспечивает решение поставленной задачи, так как в К раз уменьшаются усилия для обнаружения контакта веществ, образующих рабочий раствор-расплав, с двухслойным спиральным электронагревателем. Этим обеспечивается надежность и предотвращается разрушение двухслойного спирального электронагревателя, что и составляет повышение безопасности использования устройства. Цилиндрический сосуд снабжен шкалой для измерения перемещения уровня жидкости. Полная высота цилиндрического сосуда - L - определяется длиной кристалла - lk, длиной поплавка - lр и длиной шкалы перемещения уровня жидкости - ll в цилиндрическом сосуде со шкалой с плотностью ρ1. L=lk+lp+ll.

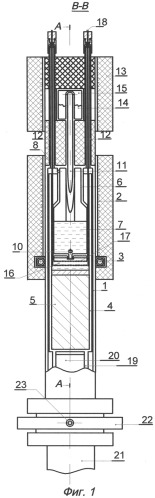

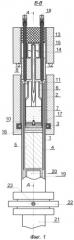

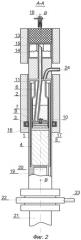

На фиг.1 показана рабочая камера устройства для выращивания монокристаллов в продольном разрезе по В-В, на фиг.2 - в продольном разрезе по А-А и на фиг.3 - нижняя часть рабочей камеры с частичным разрезом и вырезом в одну четверть.

Показанная на фиг.1 и 2 рабочая камера 1 устройства для выращивания монокристаллов помещена в печь 2 с дополнительным кольцевым нагревателем 3 и содержит кристаллизационный сосуд 4 с теплоотводящим стержнем 5. В кристаллизационном сосуде 4 находится емкость для подпитки 6, заполняемая подпитывающей жидкостью 7 и соединенная с объемом рабочей камеры капилляром 8. В дне емкости для подпитки 6 имеется патрубок 9 с боковыми отверстиями и клапан 10. Через емкость для подпитки 6 проходит паропровод 11. Рабочая камера 1 снабжена двумя трубками 12 (фиг.1). Выше расположена вторая печь с теплоизоляцией 13 для нагрева испаряемого вещества 14 в сосуде 15, соединенного паропроводом 11 с рабочей полостью 16, заполненной рабочим раствором-расплавом, где находится двухслойный спиральный электронагреватель 17, токовводы 18 которого проходят через трубки 12. На концах трубок 12 (фиг.1) установлены зажимы крепления токовводов 18 двухслойного спирального электронагревателя 17. Кристаллизационный сосуд 4 снабжен втулкой 19 для соединения с полым штоком 20. Рабочая камера 1 соединена с нижней частью рабочей камеры 21 муфтой 22 с двумя зажимами Вильсона. Муфта 22 имеет штуцер 23 для откачки и напуска газа. Емкость для подпитки 6 снабжена выходным штуцером 24.

Нижняя часть рабочей камеры 21 (фиг.3) состоит из полого поплавка 25, соединенного трубкой 26 с полым штоком 20. В рабочей камере 21 находится цилиндрический сосуд 27 с жидкостью 28, снабженный шкалой 29. Цилиндрический сосуд 27 установлен на подъемный механизм в виде рамки 30, приводимой в движение винтом 31, связанным с ферромагнитным якорем 32, вращаемым постоянным магнитом 33. На дне полого поплавка 25 находится балласт 34. Объем цилиндрического сосуда 27 на уровне трубки 26 заполняется массой жидкости 28, равной начальной массе всех частей, связанных с полым поплавком 25, что уменьшает размеры цилиндрического сосуда 27 или увеличивает масштабный множитель и размеры шкалы 29.

Работает устройство следующим образом. Соединяют кристаллизационный сосуд 4 с теплоотводящим стержнем 5 и загружают вещества, эквивалентные весу подпитывающей жидкой фазы 7, рабочего раствора-расплава, с добавкой массы жидкости, вытесняемой емкостью для подпитки 6. Устанавливают поплавок 25 в цилиндрический сосуд 27 с жидкостью 28 (фиг.3) и добавляют балласт 34 до погружения полого поплавка 25 в жидкость 28 и установки уровня жидкости на начальные деления шкалы 29. Загружают балласт 34 в полый поплавок 25, вещества, образующие рабочий раствор-расплав в рабочей полости 16, в кристаллизационный сосуд 4.

Рабочую камеру 1 (фиг.1) устанавливают горизонтально и освобождают токовводы 18. Осторожно, без перекосов, извлекают двухслойный спиральный электронагреватель 17 с токовводами 18 из рабочей камеры 1. Камеру 1 устанавливают вертикально открытым концом вверх и через паропровод 11 загружают сосуд 15 летучим компонентом 14. Устанавливают двухслойный спиральный электронагреватель 17 и закрепляют токовводы 18. Вращением магнита 33 опускают цилиндрический сосуд 27 (фиг.3) и устанавливают рабочую камеру 1 в зажим Вильсона муфты 22. В емкость для подпитки 6 через выходной штуцер 24 загружают вещества, образующие подпитывающую жидкую фазу 7. Рабочую камеру 1 и и нижнюю часть рабочей камеры 21 откачивают, заполняют водородом через штуцер 23, соединяют выходной штуцер 24 с выходным барбатером и устанавливают поток водорода 1,5-3 дм3/час. Полезна повторная откачка с прогревом. Включают печь 2 с дополнительным кольцевым нагревателем 3 и двухслойный спиральный электронагреватель 17 (фиг.1). По мере плавления вещества в кристаллизационном сосуде 4 цилиндрический сосуд 27 (фиг.3) периодически поднимают до упора в емкость для подпитки 6 (фиг.1). После этого включают печь с теплоизоляцией 13 и устанавливают температуру испарения летучего вещества 14. Дальнейший процесс протекает автоматически. Вытесняемые парами испаряемого вещества 14 газы проходят через боковые отверстия 9, клапан 10, подпитывающую жидкую фазу 7 и далее через выходной штуцер 24 и барбатер (на схеме не показан) в атмосферу.

После завершения процесса роста монокристалла все нагреватели выключают и опускают цилиндрический сосуд 27, освобождая двухслойный спиральный электронагреватель 17 от остатков рабочего раствора-расплава. После полного остывания поток водорода выключают, рабочую камеру 1 снимают и извлекают кристаллизационный сосуд 4 и выращенный монокристалл.

Использование устройства позволяет повысить точность отсчета перемещения кристаллизационного сосуда в несколько раз, что позволяет при меньших усилиях определить момент упора загруженных веществ в двухслойный спиральный электронагреватель и обеспечить его сохранность. Это повышает надежность и безопасность использования устройства. Возможность точного измерения перемещения в процессе кристаллизации позволяет надежнее контролировать процесс и измерять ряд физических величин.

Устройство для получения монокристаллов, включающее рабочую камеру, муфту с зажимами, печь с кольцевым нагревателем, кристаллизационный сосуд с теплоотводящим стержнем, обогреваемые сосуды для испарения летучих компонентов с трубопроводами для подачи пара в раствор-расплав, емкость для подпитки, помещенную в кристаллизационный сосуд, соединенную с рабочей камерой капилляром и разделенную на N емкостей, имеющих в дне патрубки с двухсторонними клапанами и боковыми отверстиями, стенку по периметру, образующую рабочую полость, соединенную трубопроводом с сосудами для испарения летучих компонентов и в которой размещен двухслойный спиральный электронагреватель с токовводами, проходящими через трубки, наружный постоянный магнит, отличающееся тем, что нижняя часть рабочей камеры содержит механизм перемещения цилиндрического сосуда со шкалой и жидкостью, в которую погружен полый поплавок, спаянный трубкой с полым цилиндрическим штоком, скрепленным с кристаллизационным сосудом.