Способ управления процессом стабилизации ферментативной активности масличных продуктов растительного происхождения

Иллюстрации

Показать всеИзобретение относится к автоматизации технологических процессов в масложировой промышленности. Способ предусматривает очистку исходного продукта от металломагнитных примесей, его нагрев и последующую стабилизацию ферментативной активности путем смешивания исходного продукта со стабилизатором, охлаждение, подготовку воздуха в теплонасосной установке для нагревания и охлаждения продукта с последующей подачей вентилятором в замкнутый цикл его рециркуляции. Воздух в замкнутом цикле рециркуляции после нагревания продукта сначала направляют в циклон для очистки от содержащихся в нем взвешенных твердых частиц, затем охлаждают в теплообменнике-рекуператоре и направляют на конденсацию в двухсекционный испаритель теплонасосной установки, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации. Далее воздух подают на охлаждение продукта и осуществляют его подогрев с последующей подачей в камеру нагрева, при этом измеряют расход, температуру и влажность продукта, расход стабилизатора, влагосодержание воздуха, расход и температуру воздуха и хладагента. Изобретение позволяет обеспечить точность и надежность управления процессом стабилизации ферментативной активности масличных продуктов растительного происхождения и создать условия для реализации безотходной технологии, в частности стабилизировать активность ферментов при минимальных и энергетических затратах. 3 табл., 1 ил.

Реферат

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса стабилизации ферментативной активности масличных продуктов растительного происхождения, например пшеничных зародышей, льна, сои, подсолнечника.

Наиболее близким по технической сущности и достигаемому эффекту является способ стабилизации ферментативной активности пшеничных зародышей (Патент РФ №2259746, А23В 9/24, 9/16), предусматривающий очистку от металломагнитных примесей, нагрев, обработку стабилизатором предварительно подогретых пшеничных зародышей при перемешивании, причем нагревание и охлаждение продукта осуществляют в потоке воздуха с образованием замкнутого цикла с возможностью подпитки и сброса излишней его части.

Известный способ не позволяет обеспечить управление технологическими параметрами процесса стабилизации ферментативной активности пшеничных зародышей в области допустимых свойств в широком диапазоне изменения случайных факторов. Отсутствие информации, получаемой с помощью датчиков, о текущем изменении параметров не позволяет повысить точность и надежность управления, снизить высокие материальные и энергетические ресурсы. В способе не предусмотрено использование двухсекционного испарителя для подготовки воздуха, рабочая и резервная секции которого работают соответственно в режимах конденсации и регенерации. В известном способе не предусмотрена коррекция хладопроизводительности теплонасосной установки по температуре охлажденного продукта. Кроме этого, в известном способе процесс охлаждения воздуха в теплонасосной установке сопровождается конденсацией влаги с образованием «снеговой шубы» на охлаждающей поверхности рабочей секции испарителя, что приводит к снижению коэффициента теплопередачи от хладагента к воздуху и, как следствие, снижению интенсивности охлаждения и осушения воздуха, а также не возможности стабилизации его температуры в области низких значений, небольшому сроку хранения.

Технической задачей изобретения является повышение точности и надежности управления в процессе стабилизации ферментативной активности масличных продуктов растительного происхождения, снижение высоких материальных и энергетических затрат и увеличение сроков их хранения.

Техническая задача изобретения заключается в том, что в способе управления процессом стабилизации ферментативной активности масличных продуктов растительного происхождения, предусматривающем очистку исходного продукта от металломагнитных примесей, его нагрев в камере нагрева и последующую стабилизацию ферментативной активности путем смешивания в смесителе исходного продукта со стабилизатором, охлаждение в камере охлаждения, подготовку воздуха в теплонасосной установке для нагревания и охлаждения продукта с последующей подачей вентилятором в замкнутый цикл его рециркуляции, новым является то, что воздух в замкнутом цикле рециркуляции после нагревания продукта в камере нагрева сначала направляют в циклон для очистки от содержащихся в нем взвешенных твердых частиц, затем его охлаждают в теплообменнике - рекуператоре и направляют на конденсацию в двухсекционный испаритель теплонасосной установки, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации, после чего воздух подают на охлаждение продукта в камеру охлаждения и далее осуществляют его подогрев в теплообменнике-рекуператоре и конденсаторе теплонасосной установки с последующей подачей в камеру нагрева продукта, при этом измеряют расход, температуру и влажность продукта на входе в камеру нагрева, влажность и расход продукта на входе в смеситель, температуру и расход продукта на выходе из камеры охлаждения, расход стабилизатора на входе в смеситель, влагосодержание воздуха до и после камеры нагрева, расход и температуру воздуха на входе в камеру нагрева, расход воздуха, температуру воздуха и хладагента на входе в рабочую секцию испарителя, по разности влагосодержания воздуха до и после камеры нагрева и расходу воздуха на входе в рабочую секцию испарителя определяют количество водяных паров в отработанном воздухе, по которому устанавливают расход хладагента воздействием на мощность привода компрессора теплонасосной установки; по температуре воздуха до и после рабочей секции испарителя и температуре хладагента на входе в рабочую секцию испарителя определяют текущее значение коэффициента теплопередачи от водяных паров к хладагенту через охлаждающую поверхность рабочей секции испарителя и при достижении предельно минимального значения коэффициента теплопередачи производят переключение рабочей секции испарителя с режима конденсации на режим регенерации с одновременным включением на режим конденсации секции, работавшей в режиме регенерации; по влажности продукта на выходе из камеры нагрева устанавливают расход воздуха на входе в камеру нагрева воздействием на мощность привода вентилятора, по расходу продукта на входе в смеситель устанавливают расход стабилизатора и мощность привода смесителя, а по температуре охлажденного продукта корректируют производительность теплонасосной установки воздействием на мощность привода компрессора.

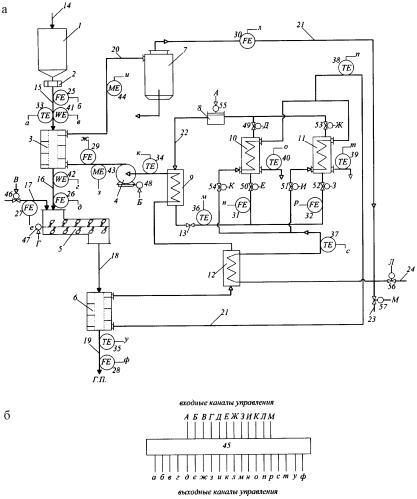

На чертеже (а, б) представлена схема, реализующая предлагаемый способ управления процессом стабилизации ферментативной активности масличных продуктов растительного происхождения.

Схема содержит оперативный бункер 1; магнитный сепаратор 2; камеру нагрева 3; вентилятор 4; смеситель 5; камеру охлаждения 6; циклон 7; компрессор 8; конденсатор теплонасосной установки (ТНУ) 9; рабочую 10 и резервную 11 секции испарителя ТНУ; теплообменник-рекуператор 12; терморегулирующий вентиль 13; линии: подачи масличных продуктов растительного происхождения 14 в оперативный бункер 1; подачи масличных продуктов растительного происхождения 15 в камеру нагрева 3; подачи масличных продуктов растительного происхождения 16 и стабилизатора 17 в смеситель 5; подачи стабилизированных масличных продуктов растительного происхождения 18 в камеру охлаждения 6; линию отвода готового продукта 19; отвода взвешенных частиц 20 в циклон 7; рециркуляцию воздуха 21; циркуляцию хладагента 22; линии отвода и подпитки отработанного воздуха 23, 24; датчики: расхода FE 25-32, температуры ТЕ 33-40, влажности WE 41 и 42, влагосодержания ME 43 и 44; микропроцессор 45; исполнительные механизмы 46-57; (А, Б, В, Г, Д, Е, Ж, З, И, К, Л, М - входные каналы управления, а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, ф - выходные каналы управления).

Способ осуществляется следующим образом.

Исходный продукт по линии 14 подают в оперативный бункер 1. В линии подачи 15 исходного продукта в камеру нагрева 3 из оперативного бункера 1 его подвергают очистке от металломагнитных примесей в магнитном сепараторе 2. После нагрева продукта в камере нагрева 3 его направляют по линии 16 в смеситель 5, где осуществляют обработку стабилизатором ферментативной активности, который подают в смеситель 5 по линии 17. Стабилизированный продукт после смесителя 5 подают на охлаждение в камеру охлаждения 6, после чего по линии 19 выводят в качестве готового продукта.

Информация о ходе процессов нагрева, стабилизации ферментативной активности, охлаждении продукта, подготовке воздуха для нагрева и охлаждения продукта с помощью датчиков 25-44 передается в микропроцессор 45, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением стабилизации активности ферментов растительных продуктов, так и экономической целесообразностью. Вторичные приборы, цифроаналоговые ЦАП и аналого-цифровые АЦП преобразователи на схеме не показаны.

По текущим значениям температуры, расхода и влажности продукта в линии 15, измеряемых соответственно датчиками 25, 33, 41, микропроцессор 45 устанавливает режим работы теплонасосной установки воздействием на мощность регулируемого привода компрессора 8 посредством исполнительного механизма 55 и расход воздуха в линии рециркуляции 21 воздействием на мощность регулируемого привода вентилятора 4 посредством исполнительного механизма 48.

Контроль за качеством подготовки воздуха на входе в камеру нагрева 3 осуществляют по его температуре и влагосодержанию, текущие значения которых измеряют датчиками 34 и 43. При отклонении текущего значения влажности продукта на выходе из камеры нагрева 3, измеряемой датчиком 42, микропроцессор осуществляет коррекцию расхода воздуха воздействием на мощность регулируемого привода вентилятора 4.

По информации датчиков 42 и 26 о влажности и расходе продукта на входе в смеситель 5 микропроцессор 45 устанавливает заданный расход стабилизатора, измеряемый датчиком 27 в линии 17 посредством исполнительного механизма 46. При этом устанавливают заданное соотношение расхода продукта и стабилизатора ферментативной активности в смесителе 5 в соответствии с технологическим регламентом. По расходу стабилизатора ферментативной активности и исходного продукта, подаваемых в смеситель 5, устанавливают мощность регулируемого привода смесителя с помощью исполнительного механизма 47.

По информации температуры продукта на выходе из камеры охлаждения 6 корректируют мощность привода компрессора теплонасосной установки 8 посредством исполнительного механизма 55. При отклонении температуры в линии 19 продукта в сторону увеличения микропроцессор 45 увеличивает мощность привода компрессора 8, а следовательно, расход хладагента через дросселирующий вентиль 13, повышая при этом интенсивность охлаждения и осушения воздуха в рабочей секции испарителя 10.

По измеренным значениям влагосодержания воздуха до и после камеры нагрева продукта 3 и его расходу с помощью датчиков 29, 43 и 44 микропроцессор 45 определяет количество водяных паров в отработанном воздухе по формуле:

U=(xвых-xвх)ρсвV,

где хвх, Хвых - влагосодержание воздуха на входе и выходе из камеры нагрева, кг/кг; ρсв - плотность сухого воздуха, кг/м3; V - объемный расход воздуха, м3/ч, в соответствии с которым устанавливает расход хладагента в рабочую секцию 10 испарителя воздействием на мощность привода компрессора 8 теплонасосной установки посредством исполнительного механизма 55.

Процесс охлаждения отработанного воздуха в рабочей секции испарителя 10 теплонасосной установки сопровождается конденсацией влаги из воздуха в «снеговую шубу» на поверхности ее охлаждающего элемента. Это приводит к снижению коэффициента теплопередачи от хладагента к воздуху через стенку охлаждающего элемента. Нарастающая во времени толщина «снеговой шубы» снижает интенсивность охлаждения и осушения воздуха.

По информации датчиков 30, 36, 37, 38 микропроцессор непрерывно вычисляет текущее значение коэффициента теплопередачи по формуле:

где Q=Vcρ(t1-t2) - количество теплоты, подаваемой отработанным воздухом в рабочую секцию испарителя теплонасосной установки, кДж/ч; с, ρ - средние значения теплоемкости, кДж/(кг·К) и плотности, кг/м3, воздуха; V - объемный расход воздуха, м3/ч; F - площадь поверхности охлаждающего элемента испарителя, м2; Δtcp=(t1-t2)/ln[(t1-t3)/(t1-t3)] среднелогарифмический температурный напор, °С; t1, t2 - температура воздуха соответственно на входе и выходе из рабочей секции испарителя, °С; t3 - температура хладагента на входе в рабочую секцию испарителя, °С, и вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного интервала значений, по которому воздействует на соотношение расходов «воздух-хладагент» путем изменения расхода хладагента в линии рециркуляции 21 воздействием на мощность привода компрессора 8 с помощью исполнительного механизма 55. При отклонении текущего значения коэффициента теплопередачи от заданного в сторону уменьшения микропроцессор увеличивает хладопроизводительность теплонасосной установки.

Если увеличение хладопроизводительности (расхода хладагента в линии 21) не позволяет вывести текущее значение коэффициента теплопередачи на заданный интервал значений, то микропроцессор отключает рабочую секцию испарителя 10 из линии рециркуляции хладагента 21 теплонасосной установки и подключает резервную секцию 11 посредством исполнительных механизмов 49, 53.

Одновременно микропроцессор 45 осуществляет переключение направления движения потока воздуха с помощью исполнительных механизмов 51 в резервную секцию 11 испарителя теплонасосной установки, которая из режима регенерации переключается на рабочий режим конденсации (охлаждения воздуха). Работа исполнительных механизмов 49, 50, 51, 52, 53, 54.

Способ управления процессом стабилизации ферментативной активности масличных продуктов растительного происхождения реализован в линиях разной производительности в зависимости от вида исходного сырья.

В соответствии с технической характеристикой оборудования для подготовки масличных продуктов растительного происхождения к хранению удельный расход воздуха в камеру нагрева, подогретого в конденсаторе теплового насоса до температуры 70...75°С, составляет 7,0 м3/кг. Следовательно, количество влаги, испарившейся из продукта в процессе его нагрева и унесенной отработанным воздухом из камеры нагрева в рабочую секцию испарителя теплонасосной установки, определяется следующим образом:

U=(xвых-xвх)ρсвGν,

здесь G - производительность поточной линии по исходному продукту, т/ч; ν - расход охлаждающего воздуха на единицу массы продукции, м3/кг; xвх, xвых - влагосодержание на входе и выходе из камеры нагрева, кг/кг.

Полученное количество влаги необходимо сконденсировать на поверхности охлаждающего элемента рабочей секции испарителя в виде «снеговой шубы», предельно допустимая толщина которой не должна превышать 15 мм, что соответствует интервалу значений коэффициента теплопередачи от хладагента к воздуху через стенку охлаждающего элемента, 3,8...5,0 Вт/(м2·К). В процессе конденсации влаги отработанный воздух осушается и охлаждается до температуры, например, 5...7°С. При снижении коэффициента теплопередачи ниже заданного интервала значений, например ниже 3,8 Вт/м2·К, микропроцессор переключает рабочую секцию испарителя с режима конденсации на режим регенерации, а резервную секцию с режима регенерации на режим конденсации.

Воздух после рабочей секции испарителя теплонасосной установки с влагосодержанием, например, 0,005 кг/кг подается на охлаждение продукта в камеру 6, в результате чего он нагревается до температуры, например, 20...25°С и далее направляется в теплообменник-рекуператор 12 и конденсатор 9 теплонасосной установки, где его температура доводится, например, до 70...75°С, с которой он подается на нагревание продукта. За счет насыщения воздуха испарившейся из продукта влагой его влагосодержание на выходе из камеры нагрева увеличивается и составляет, например, 0,015...0,020 кг/кг. Отработанный воздух направляется в рабочую секцию испарителя теплонасосной установки и термодинамический цикл повторяется.

В установившемся технологическом режиме микропроцессор поддерживает расход стабилизатора в соотношении 5...7% к общей массе продукта, что составляет 6...7 кг/ч, при этом мощность привода смесителя поддерживается постоянной, например, 2,0 кВт.

Полученный стабилизированный продукт охлаждают до температуры, например, 10...12°С. При отклонении температуры от заданной микропроцессор корректирует хладопроизводительность теплонасосной установки, воздействуя на интенсивность осушения и охлаждения воздуха, подаваемого в камеру охлаждения продукта.

За счет управления процессом стабилизации ферментативной активности на основе различного сырья по предлагаемому способу снижалась активность ферментов: липазы, липоксигеназы, каталазы (активизирующих окисление ненасыщенных жирных кислот с образованием гидроперекисей, придающих горький вкус), микробиологическая обсемененность и кислотное число, существенно сокращался интервал отклонения значений активности ферментов, что в результате обеспечивало увеличение сроков хранения продукта.

Способ управления процессом стабилизации ферментативной активности масличных продуктов растительного происхождения поясняется следующими примерами.

Пример 1.

Стабилизация ферментативной активности пшеничных зародышей осуществляется на поточной линии производительностью по готовому продукту 800 кг/ч, состоящей из оперативного бункера, магнитного сепаратора У1-БМЗ, камеры нагрева, вентилятора ВЦ-3, смесителя 2СМ-1 (МСН) и камеры охлаждения.

Для повышения энергетической эффективности в схеме управления процессом стабилизации ферментативной активности масличных продуктов растительного происхождения использовался компрессорно-конденсаторный агрегат, работающий в режиме теплового насоса, со следующими характеристиками:

| Компрессор одноступенчатый | |

| двухцилиндровый | ФВ-4/4,5 |

| Хладагент (фреон-12) | R12 |

| Хладопроизводительность, кВт | 2,0...2,5 |

| Диапазон температур кипения, °С | -25...0 |

| Конденсатор воздушный, ребристый, м2 | 2,8 |

| Площадь охлаждающей поверхности испарителя, м2 | 2,6 |

| Допустимые пределы изменения | |

| коэффициента теплопередачи, Вт/м2·К | 3,8...5,0 |

| Температура хладагента на входе в испаритель, К | 263...273 |

Удельный расход воздуха в камеру нагрева, подогретого в конденсаторе теплового насоса до температуры 70°С, составляет 7,0 м3/кг. Следовательно, количество влаги, испарившейся из продукта в процессе его нагрева и унесенной отработанным воздухом из камеры нагрева в рабочую секцию испарителя теплонасосной установки, определяется следующим образом:

U=(xвых-xвх)ρсвGν=(0,015-0,005)·1,0·800·7,0=56 кг/ч,

здесь G - производительность поточной линии по исходному продукту, т/ч; ν - расход охлаждающего воздуха на единицу массы пшеничных зародышей, м3/кг; хвх, хвых - влагосодержание на входе и выходе из камеры нагрева, кг/кг.

В процессе конденсации влаги из отработанного воздуха в "снеговую шубу" на поверхности охлаждающего элемента рабочей секции испарителя он охлаждается до температуры 7°С и осушается до влагосодержания 0,005 кг/кг. При снижении коэффициента теплопередачи ниже заданного значения 3,8 Вт/м2·К микропроцессор переключает рабочую секцию испарителя с режима конденсации на режим регенерации, а резервную секцию с режима регенерации на режим конденсации.

Воздух после рабочей секции испарителя теплонасосной установки с влагосодержанием 0,005 кг/кг подается на охлаждение продукта в камеру 6, в результате чего воздух нагревается до температуры 25°С и направляется сначала в теплообменник-рекуператор 12, затем в конденсатор 9 теплонасосной установки, где его температура доводится до 70°С, с которой он подается на нагревание продукта.

За счет насыщения воздуха испарившейся из продукта влагой его влагосодержание на выходе из камеры нагрева увеличивается до 0,015 кг/кг. Отработанный воздух направляется в рабочую секцию испарителя теплонасосной установки и термодинамический цикл повторяется.

В установившемся технологическом режиме микропроцессор поддерживает расход стабилизатора в соотношении 5% к общей массе продукта, что составляет 6 кг/ч, при этом мощность привода смесителя поддерживается постоянной, например, 2,0 кВт.

Полученный стабилизированный продукт охлаждают до температуры 12°С. При отклонении температуры от заданной микропроцессор корректирует хладопроизводительность теплонасосной установки, воздействуя на интенсивность осушения и охлаждения воздуха, подаваемого в камеру охлаждения продукта.

За счет управления процессом стабилизации ферментативной активности пшеничных зародышей по предлагаемому способу снижалась активность ферментов: липазы, липоксигеназы, каталазы (активизирующих окисление ненасыщенных жирных кислот с образованием гидроперекисей, придающих горький вкус) и микробиологическая обсемененность (табл.1), существенно сокращался интервал отклонения значений активности ферментов, что в результате обеспечивало увеличение сроков хранения продукта.

| Таблица 1 | |||||||

| Наименование показателей качества | Способ | Время хранения, мес. | |||||

| Начало | 1 | 2 | 3 | 4 | 5 | ||

| Общая обсемененность, КОЕ/г | Известный | 5,0·103 | 8,6·103 | 12,5·103 | 16,6·103 | 20,9·103 | 25,4·103 |

| Предлагаемый | 5,0·103 | 1,5·103 | 1,1·103 | 1,1·103 | 1,3·103 | 1,6·103 | |

| Активность липазы, мкмоль/мин·мг | Известный | 3,9465 | 4,8724 | 6,2310 | 8,1122 | 10,524 | 13,5151 |

| Предлагаемый | 3,9465 | 2,6172 | 1,1586 | 1,0816 | 1,3516 | 2,4614 | |

| Активность липоксигеназы, ммоль/мл·мин | Известный | 4,1949 | 5,4581 | 7,1244 | 9,2379 | 12,0222 | 15,5235 |

| Предлагаемый | 4,1949 | 2,7323 | 1,8264 | 1,4323 | 1,6315 | 2,0135 | |

| Активность каталазы, ммоль/мг·мин | Известный | 3,4750 | 4,6080 | 6,3110 | 8,8424 | 12,3464 | 17,1445 |

| Предлагаемый | 3,4750 | 2,5553 | 2,0112 | 1,9810 | 2,1441 | 2,6812 |

Таким образом, при стабилизации пшеничных зародышей комбинированным способом (нагрев, смешивание со стабилизатором, охлаждение) обеспечивается сохранность биохимического состава продукта, что приводит к увеличению срока хранения продукта и улучшению начальных значений показателей качества.

Пример 2.

Стабилизация ферментативной активности семян подсолнечника осуществляется на поточной линии производительностью по готовому продукту 16 т/ч, состоящей из оперативного бункера, магнитного сепаратора У1-БМЗ, камеры нагрева, двух вентиляторов ВЦ-5, смесителя У21-ДСП и камеры охлаждения.

При производительности линии по готовому продукту 16 т/ч удельный расход воздуха в камеру нагрева, подогретого в конденсаторе теплового насоса до температуры 75°С, составляет 1500 м3/кг. Следовательно, количество влаги, испарившейся из продукта в процессе его нагрева и унесенной отработанным воздухом из камеры нагрева в рабочую секцию испарителя теплонасосной установки, будет следующим:

U=(xвых-xвх)ρсвGν=(0,016-0,007)·1,0·16000·1,5=216 кг/ч.

При таком количестве испарившейся из семян подсолнечника влаги в камере нагрева для стабилизации их ферментативной активности по аналогии с примером 1 необходимо поддерживать следующие значения технологических параметров: влагосодержание отработанного воздуха на выходе из камеры нагрева 0,014 кг/кг, температура и влагосодержание воздуха после рабочей секции испарителя соответственно 4°С и 0,007 кг/кг, расход стабилизатора 7,5%, температура охлаждения стабилизированного продукта 13°С.

В табл.2 приводятся результаты сравнения показателей качества по известному и предлагаемому способу.

| Таблица 2 | |||||||

| Наименование показателей качества | Способ | Время хранения, мес. | |||||

| Начало | 1 | 2 | 3 | 4 | 5 | ||

| Общая обсемененность, КОЕ/г | Известный | 6,0·103 | 7,5·103 | 10,7·103 | 12,5·103 | 19,7·103 | 22,4·103 |

| Предлагаемый | 6,0·103 | 1,3·103 | 1,0·103 | 1,1·103 | 1,4·103 | 1,7·103 | |

| Кислотное число масла в мг КОН на 1 г масла | Известный | 0,85 | 1,17 | 2,35 | 4,56 | 5,78 | 6,12 |

| Предлагаемый | 0,85 | 0,98 | 1,84 | 2,77 | 3,09 | 4,46 |

Из табл.2 следует, что предлагаемый способ стабилизации ферментативной активности семян подсолнечника имеет преимущества по сравнению с традиционной технологией стабилизации. Если в известном способе за время хранения подсолнечника в течение пяти месяцев общая обсемененность увеличилась на 14,9·103 КОЕ/г, то в предлагаемом способе она уменьшилась на 4,3·103 КОЕ/г; если в известном способе кислотное число увеличилось на 5,27 мг КОН на 1 г масла, то в предлагаемом способе это увеличение составило 3,61 мг КОН на 1 г масла. В результате увеличены сроки хранения продукта за счет улучшения и стабилизации показателей его качества перед закладкой на хранение.

Пример 3.

Стабилизация ферментативной активности семян льна осуществляется на поточной линии производительностью по готовому продукту 6 т/ч, состоящей из оперативного бункера, магнитного сепаратора У1-БМЗ, камеры нагрева, вентилятора ВЦ-П3, смесителя У21-ДСП и камеры охлаждения.

По аналогии с осуществлением способа приводятся оптимальные значения изменений технологических параметров для стабилизации ферментативной активности семян льна: отработанный воздух осушается и охлаждается до температуры 5°С, влагосодержание воздуха на входе камеры нагрева 0,005 кг/кг, влагосодержание воздуха на выходе из камеры нагрева 0,017 кг/кг, расход стабилизатора 6,5%, температура охлаждения стабилизированного продукта 12°С.

Удельный расход воздуха в камеру нагрева, подогретого в конденсаторе теплового насоса до температуры 72°С, составляет 1,2 м3/кг. Следовательно, количество влаги, испарившейся из продукта в процессе его нагрева и унесенной отработанным воздухом из камеры нагрева в рабочую секцию испарителя теплонасосной установки при производительности линии, например, 6 т/ч, определяется следующим образом:

U=(xвых-xвх)ρсвGν=(0,017-0,007)·1,0·600·1,2=72 кг/ч.

| Таблица 3 | |||||||

| Наименование показателей качества | Способ | Время хранения, мес. | |||||

| Начало | 1 | 2 | 3 | 4 | 5 | ||

| Общая обсемененность, КОЕ/г | Известный | 5,5·103 | 6,8·103 | 8,7·103 | 9,4·103 | 16,3·103 | 20,2·103 |

| Предлагаемый | 5,5·103 | 1,6·103 | 1,1·103 | 0,8·103 | 1,2·103 | 1,5·103 | |

| Кислотное число масла в мг КОН на 1 г масла | Известный | 1,25 | 1,56 | 2,87 | 4,56 | 6,88 | 8,02 |

| Предлагаемый | 1,25 | 1,28 | 1,94 | 2,07 | 2,74 | 3,56 |

Преимущества предлагаемого способа следуют из полученных результатов (табл.3). Уменьшение общей обсемененности в предлагаемом способе на 4,0·103 КОЕ/г и незначительное увеличение кислотного числа в предлагаемом способе на 2,31 мг КОН на 1 г масла позволили увеличить сроки хранения семян льна.

Таким образом, из приведенных примеров следует, что предлагаемый способ позволяет не только обеспечить точность и надежность управления процессом стабилизации ферментативной активности масличных продуктов растительного происхождения, но и создать условия для реализации безотходной технологии, в частности стабилизировать активность ферментов при минимальных материальных и энергетических затратах.

Дополнительные технологические приемы позволяют реализовать предлагаемый способ как энергосберегающую и экологически безопасную технологию, в частности обеспечить охлаждение воздуха с применением теплонасосной установки в замкнутом контуре его рециркуляции и снизить при этом окисление продукта кислородом воздуха (чисто технологическая задача), устранить выброс пылевидной фракции с отработанным воздухом в атмосферу (экологическая задача), использовать рекуперацию теплоты конденсации хладагента в конденсаторе теплонасосной установки для нагрева продукта (задача энергосбережения). В предлагаемом способе решается комплексная задача рационального энергоснабжения новых технологических операций, посредством которых осуществляется воздействие на продукт, что приобретает особую актуальность применения способа на комбикормовых заводах.

Способ управления процессом стабилизации ферментативной активности масличных продуктов растительного происхождения, предусматривающий очистку исходного продукта от металломагнитных примесей, его нагрев в камере нагрева и последующую стабилизацию ферментативной активности путем смешивания в смесителе исходного продукта со стабилизатором, охлаждение в камере охлаждения, подготовку воздуха в теплонасосной установке для нагревания и охлаждения продукта, с последующей подачей вентилятором в замкнутый цикл его рециркуляции, отличающийся тем, что воздух в замкнутом цикле рециркуляции после нагревания продукта в камере нагрева сначала направляют в циклон для очистки от содержащихся в нем взвешенных твердых частиц, затем его охлаждают в теплообменнике-рекуператоре и направляют на конденсацию в двухсекционный испаритель теплонасосной установки, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации, после чего воздух подают на охлаждение продукта в камеру охлаждения, и далее осуществляют его подогрев в теплообменнике-рекуператоре и конденсаторе теплонасосной установки с последующей подачей в камеру нагрева продукта, при этом измеряют расход, температуру и влажность продукта на входе в камеру нагрева, влажность и расход продукта на входе в смеситель, температуру и расход продукта на выходе из камеры охлаждения, расход стабилизатора на входе в смеситель, влагосодержание воздуха до и после камеры нагрева, расход и температуру воздуха на входе в камеру нагрева, расход воздуха, температуру воздуха и хладагента на входе в рабочую секцию испарителя, по разности влагосодержания воздуха до и после камеры нагрева и расходу воздуха на входе в рабочую секцию испарителя определяют количество водяных паров в отработанном воздухе, по которому устанавливают расход хладагента воздействием на мощность привода компрессора теплонасосной установки; по температуре воздуха до и после рабочей секции испарителя и температуры хладагента на входе в рабочую секцию испарителя определяют текущее значение коэффициента теплопередачи от водяных паров к хладагенту через охлаждающую поверхность рабочей секции испарителя и при достижении предельно минимального значения коэффициента теплопередачи производят переключение рабочей секции испарителя с режима конденсации на режим регенерации с одновременным включением на режим конденсации секции, работавшей в режиме регенерации; по влажности продукта на выходе из камеры нагрева устанавливают расход воздуха на входе в камеру нагрева воздействием на мощность привода вентилятора, по расходу продукта на входе в смеситель устанавливают расход стабилизатора и мощность привода смесителя, а по температуре охлажденного продукта корректируют производительность теплонасосной установки воздействием на мощность привода компрессора.