Способ прерывистой алмазно-абразивной обработки врезанием внутренних канавок

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при обработке внутренних поверхностей канавок и пазов врезанием алмазно-абразивным инструментом с прерывистым режущим слоем. В отверстие вращающейся заготовки вводят сборный алмазно-абразивный инструмент, установленный на шпинделе. Сообщают шпинделю вращение и поперечную подачу врезания. Используют упругий алмазно-абразивный инструмент в виде двух алмазно-абразивных дисков, установленных с возможностью их продольного перемещения на шпинделе. Каждый диск выполнен с металлической ступицей высотой Вд и с расположенной на ее периферийной поверхности и свернутой в кольцо пружиной. Последняя имеет в продольном сечении кольца витки прямоугольной формы, жестко и консольно закрепленные в продольных пазах ступицы диска, изготовленные из металлической полосы и расположенные большими сторонами витка в продольном направлении инструмента. На наружную поверхность и торцы свернутого из пружины кольца наносят алмазно-абразивный слой. Осуществляют компенсацию износа торцовых поверхностей инструмента путем продольного перемещения одного из дисков. В результате снижается теплонапряженность резания, повышаются производительность обработки и стойкость инструмента. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к технологии машиностроения, к обработке внутренних поверхностей канавок и пазов алмазно-абразивным инструментом с прерывистым режущим слоем с регулированием теплового потока, направленного в деталь, и может быть использовано при глубинном периферийном шлифовании материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, в различных отраслях материалообработки.

Известен способ шлифования внутренних канавок, пазов, беговых дорожек наружных колец подшипников периферией и торцами круга одновременно [1]. Способ относится к шлифованию цилиндрических и торцевых поверхностей при угловой наладке. Это позволяет совмещать обработку нескольких взаимно перпендикулярных поверхностей [2].

Недостатками известного способа, реализуемого шлифовальным кругом, развернутым под углом к оси вращения заготовки, является сложность процесса обработки, так как при шлифовании широких поверхностей канавок и пазов необходимо осуществление продольной и поперечной подач и переустановки обрабатываемой заготовки. Кроме того, при повышении режимов резания с целью увеличения производительности, например, при переходе на глубинное шлифование материалов, предрасположенных к дефектообразованию, на обработанной поверхности образуются прижоги, микротрещины и внутренние напряжения растяжения, ведущие к браку.

Известен способ внутренней обработки канавок врезанием сборным прерывистым алмазно-абразивным кругом, установленным на шпинделе под острым углом к плоскости, перпендикулярной оси вращения, с помощью косых шайб, попарно расположенных с торцов круга, причем он выполнен из двух алмазно-абразивных дисков, один из которых установлен с возможностью продольного перемещения с помощью пакета тарельчатых пружин, расположенных между дисками, упорного подшипника, установленного с торца круга со стороны подвижного диска, и механизма привода продольного перемещения подвижного диска, воздействующего на упорный подшипник, при этом высоту диска выбирают по приведенной формуле [3].

Недостатками известного способа, реализуемого сборным прерывистым алмазно-абразивным кругом, являются: низкая производительность и быстрый износ круга из-за малого пятна контакта инструмента с заготовкой и неравномерного износа инструмента по всей его периферии, а также снижение точности и качества обработки из-за возникновения вибраций в связи появлением неуравновешенных масс по мере неравномерного износа алмазно-абразивных дисков.

Задача изобретения - уменьшение опасности появления прижогов и микротрещин путем снижения теплонапряженности резания благодаря введению упругой прерывистой алмазно-абразивной обработки, увеличение производительности и стойкости круга и возможность регулирование ширины обрабатываемой канавки паза путем продольного перемещения одного из алмазно-абразивных дисков сборного инструмента.

Поставленная задача решается предлагаемым способом прерывистой алмазно-абразивной обработки врезанием внутренних канавок, включающим введение в отверстие вращающейся заготовки сборного алмазно-абразивного инструмента, содержащего два алмазно-абразивных диска, установленных с возможностью их продольного перемещения на шпинделе, сообщение шпинделю вращения и поперечной подачи врезания и осуществление компенсации износа торцовых поверхностей инструмента путем продольного перемещения одного из дисков, при этом используют упругий алмазно-абразивный инструмент, каждый диск которого выполнен с металлической ступицей высотой Вд и с расположенной на ее периферийной поверхности и свернутой в кольцо пружиной, имеющей в продольном сечении кольца витки прямоугольной формы, жестко и консольно закрепленные в продольных пазах периферийной поверхности ступицы диска, изготовленные из металлической полосы и расположенные большими сторонами витка прямоугольной формы в продольном направлении инструмента, при этом на наружную поверхность и торцы свернутого из пружины кольца нанесен алмазно-абразивный слой, а длина Вп упомянутой большей стороны витка и высота ступицы диска Вд выбраны соответственно из условий: Вз>Вп>0,5Вз, Вд<0,5Вз, где Вз - ширина шлифуемой внутренней канавки заготовки, мм. При этом упомянутую компенсацию износа осуществляют установкой между дисками набора шайб для обеспечения необходимой высоты инструмента в сборе, равной ширине шлифуемой канавки, а инструмент используют с алмазно-абразивными дисками, обращенными друг к другу консольными частями витков пружин, при этом консольную часть витков пружины одного диска располагают в консольной части между витками пружины другого диска с перекрытием периферийных режущих частей дисков.

Особенности способа поясняются чертежами.

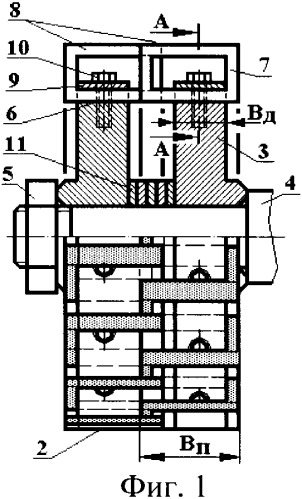

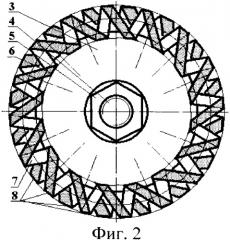

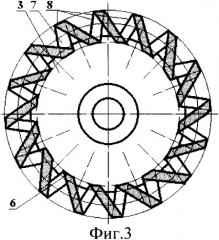

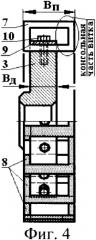

На фиг.1 показан упругий алмазно-абразивный инструмент в сборе, с помощью которого реализуется предлагаемый способ, предназначенный для внутренней обработки канавки в отверстии поперечным врезанием; на фиг.2 - конструкция сборного инструмента, вид слева на фиг.1; на фиг.3 - конструкция единичного алмазно-абразивного диска, из которых состоит сборный инструмент; на фиг.4 - общий вид и продольный разрез единичного алмазно-абразивного диска, вид слева на фиг.3; на фиг.5 - сечение А-А на фиг.1; на фиг.6 - схема обработки канавки в отверстии кольца поперечным врезанием сборным алмазно-абразивным инструментом.

Предлагаемый способ, осуществляемый упругим алмазно-абразивным инструмент, предназначен для прерывистой алмазно-абразивной обработки канавок отверстий врезанием, при котором оси заготовки 1 и инструмента 2 параллельны [4].

Прерывистость алмазно-абразивной обработки, так необходимая для снижения температуры шлифования, реализуется конструкцией рабочей режущей поверхности инструмента 2, которая состоит из отдельных алмазно-абразивных элементов, установленных на определенном расстоянии друг от друга.

Обработка предлагаемым способом предусматривает введение в отверстие вращающейся со скоростью VЗ заготовки 1 сборного алмазно-абразивного инструмента 2, которому сообщают вращение со скоростью VИ и поперечную подачу врезания SПОП.

Предлагаемый способ предназначен для внутренней обработки канавок врезанием и осуществляется сборным упругим алмазно-абразивным инструментом 2, который выполнен из двух взаимозаменяемых алмазно-абразивных дисков 3. Диски 3 установлены с возможностью их продольного перемещения на общем шпинделе 4 и закреплены гайкой 5.

Диски 3 имеют металлическую ступицу высотой ВД, на периферийной поверхности которых в продольных пазах 6 жестко и консольно закреплены прямоугольной формы в продольном сечении витки 7 пружины 8 свернутой в кольцо. Жесткое крепления витков 7 в продольных пазах 6 диска 3 может быть осуществлено, например, с помощью планок 9 и болтов 10, а также сваркой, чеканкой и др. известными способами.

Витки 7 пружины 8 изготовлены из металлической полосы с алмазно-абразивным слоем, нанесенным на наружной поверхности и торцах витков кольца пружины, причем витки навиты таким образом, что большие стороны прямоугольного витка расположены в продольном направлении инструмента.

Длина ВП большей стороны прямоугольного витка и высота ступицы диска ВД выбраны по формулам:

ВЗ>ВП>0,5ВЗ, ВД<0,5ВЗ,

где ВЗ - ширина шлифуемой внутренней канавки заготовки, мм;

ВП - длина большей стороны прямоугольного витка пружины инструмента, мм;

ВД - высота диска, мм.

Алмазно-абразивные диски 3 в сборной конструкции инструмента обращены друг к другу консольными частями пружин.

Для обеспечения необходимой высоты инструмента в сборе ВИ, которая должна быть равна ширине шлифуемой канавки ВЗ=ВИ, между дисками установлен набор шайб 11, при этом консольная часть витков одного диска 3 располагается в консольной части между витками другого диска, так что периферийная режущая часть одного диска перекрывает периферийную режущую часть другого диска.

Витки пружины с нанесенным на наружной поверхности алмазно-абразивным слоем, обладающие упругими свойствами, гасят энергию ударов, воспринимаемых инструментом при реализации прерывистого шлифования. Поэтому предлагаемый инструмент отличается мягкой, безударной работой, уменьшает вибрации, снижает высоту шероховатости и улучшает качество обрабатываемой поверхности.

Базирование при внутреннем шлифовании заготовок 1 типа колец традиционно осуществляется на двух жестких опорах 12, поддерживающих кольцо по наружному бурту. Вращение заготовки осуществляется, например, магнитопроводом, подвешенным на специальной мембране 13. Это обеспечивает самоустановку заготовки и исключает влияние погрешностей вращения шпинделя бабки на точность обработки заготовок колец.

Компенсацию износа рабочих торцовых поверхностей дисков производят путем добавления шайбы 11 в набор шайб, расположенный между дисками 3, тем самым восстанавливая высоту сборного инструмента ВИ, которая равна ширине шлифуемой канавки ВЗ=ВИ.

Правка сборного инструмента осуществляется аналогично правке традиционных кругов [2], при этом правят как периферию, так и рабочие торцы сборного инструмента.

Шлифование торцов и днища канавки каждым диском является прерывистым процессом, способствующим снижению теплонапряженности резания.

Пример. Производилось обдирочное шлифование беговой дорожки наружного кольца роликоподшипника типа 32618 с d=90 мм; D=190 мм; В=64 мм. ГОСТ 8328-75. Размеры кольца: наружный диаметр - 190 мм; ширина - 64 мм; внутренний диаметр - 168 мм; ширина беговой дорожки Вз=36 мм; диаметр беговой дорожки - 174 мм. Шлифование проводилось врезанием на желобошлифовальном специальном полуавтомате ЛЗ-162 с ручной подналадкой шлифовального сборного инструмента, позволяющей выдерживать постоянную высоту инструмента путем добавления шайб между алмазно-абразивными дисками. Базирование кольца осуществлялось на двух жестких опорах, поддерживающих кольцо по наружному бурту. Вращение заготовки осуществлялось магнитопроводом, подвешенным на специальной мембране. Операция обдирочного шлифования производилась разработанным и изготовленным сборным инструментом, состоящим из двух алмазно-абразивных дисков с режущей частью из материала 24А25НСМ16К7 при скорости резания Vи=32 м/с, скорости заготовки Vз=35 м/мин и скорости врезной поперечной подачи Sпоп=0,6 мм/мин. Диаметр нового сборного инструмента - 125 мм; высота алмазно-абразивных дисков - 20 мм; режущая часть инструмента - шлифовальная шкурка на тканевой основе, рулонная, по ГОСТ 5009-82, водостойкая, двухслойная. Шлифовальная шкурка отдельными лентами приклеивалась клеем БФ к наружной поверхности металлической (из стали 65Г) полосы (в поперечном сечении прямоугольник) шириной - 9 мм, свернутой в витки прямоугольной формы, образующие пружину, свернутую в кольцо.

При шлифовании исходная погрешность заготовки оказывает меньшее влияние на точность окончательно сформированного профиля, так как искажение профиля сборного инструмента, полученное в начальный момент, устраняется подналадкой путем постановки шайбы между составляющими алмазно-абразивными дисками. Точность обработки и качество поверхности, получаемые традиционным способом на этапе обдирочного шлифования, составляют: допуск на шлифование диаметра дорожки - (±0,03) мм; конусность - 0,015 мм; радиальное биение - 0,015 мм; огранка - 0,015 мм; шероховатость - 1,26 мкм [5].

Точность обработки и качество поверхности, получаемые предлагаемым способом на этапе обдирочного шлифования, соответственно составляют: допуск на шлифование диаметра дорожки - (±0,03) мм; конусность - 0,012 мм; радиальное биение - 0,011 мм; огранка - 0,012 мм; шероховатость - 1,08 мкм. Производительность увеличилась в 1,4 раза, стойкость инструмента возросла на 30%.

Предлагаемый способ, осуществляемый упругим инструментом для прерывистой алмазно-абразивной обработки канавок отверстий врезанием, уменьшает опасность появления прижогов путем снижения теплонапряженности резания за счет прерывистого резания, обладает повышенной износостойкостью благодаря включению в работу торцовых частей инструмента, позволяет использовать стандартный алмазно-абразивный инструмент (алмазно-абразивную шкурку, алмазно-абразивные бруски), дает возможность регулирования ширины прорезаемой канавки путем добавления проставочных шайб между дисками. Инструмент позволяет отказаться от использования продольной подачи и переустановки обрабатываемой заготовки при шлифовании широких поверхностей канавок и пазов.

Эти достоинства позволяют повысить производительность, качество и снизить себестоимость обработки внутренних канавок, пазов, беговых дорожек наружных колец подшипников и других подобных внутренних поверхностей.

Источники информации

1. United States Patent 4170851. Cl2 В24В 49/00. Grinding Machine. Oct. 16, 1979 - прототип.

2. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение.

3. Патент RU 2275296, МПК7 В24D 17/00. Сборный прерывистый алмазно-абразивный круг для внутренней обработки канавок врезанием. Степанов Ю.С., Киричек А.В., Афанасьев Б.И., Катунин А.В., Фомин Д.С., Катунин А.А. Заявка №2004135122/02; заявл. 01.12.2004; опубл. 27.04.2006. Бюл. №12.

4. Патент RU 2 235 629, МПК7 В24В 1/00, 19/02, 27/06. Способ алмазно-абразивной обработки пазов отрезными кругами с параметрической осцилляцией. Степанов Ю.С., Киричек А.В., Афанасьев Б.И., Фомин Д.С., Юричев И.А. Заявка №2003129220; заявл. 30.09.2003; опубл. 10.09.2004. Бюл. №25.

5. Якимов А.В. Алмазно-абразивная обработка фасонных поверхностей. - М.: Машиностроение, 1984. С.216-221.

1. Способ прерывистой алмазно-абразивной обработки врезанием внутренних канавок, включающий введение в отверстие вращающейся заготовки сборного алмазно-абразивного инструмента, содержащего два алмазно-абразивных диска, установленных с возможностью их продольного перемещения на шпинделе, сообщение шпинделю вращения и поперечной подачи врезания и осуществление компенсации износа торцовых поверхностей инструмента путем продольного перемещения одного из дисков, отличающийся тем, что используют упругий алмазно-абразивный инструмент, каждый диск которого выполнен с металлической ступицей высотой Вд и с расположенной на ее периферийной поверхности и свернутой в кольцо пружиной, имеющей в продольном сечении кольца витки прямоугольной формы, жестко и консольно закрепленные в продольных пазах периферийной поверхности ступицы диска, изготовленные из металлической полосы и расположенные большими сторонами витка прямоугольной формы в продольном направлении инструмента, при этом на наружную поверхность и торцы свернутого из пружины кольца нанесен алмазно-абразивный слой, а длина Вп упомянутой большей стороны витка и высота ступицы диска Вд выбраны соответственно из условий:

Вз>Вп>0,5Вз, Вд<0,5Вз,

где Вз - ширина шлифуемой внутренней канавки заготовки, мм.

2. Способ по п.1, отличающийся тем, что упомянутую компенсацию износа осуществляют установкой между дисками набора шайб для обеспечения необходимой высоты инструмента в сборе, равной ширине шлифуемой канавки, а инструмент используют с алмазно-абразивными дисками, обращенными друг к другу консольными частями витков пружин, при этом консольную часть витков пружины одного диска располагают в консольной части между витками пружины другого диска с перекрытием периферийных режущих частей дисков.