Устройство для статико-импульсной обработки сферических поверхностей шаровых пальцев

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, а именно к устройствам для статико-импульсной обработки сферических поверхностей шаровых пальцев. Устройство содержит корпус, деформирующие элементы для воздействия на заготовку с натягом и приспособление для установки заготовки с возможностью ее вращения. Корпус выполнен в виде втулки с продольным пазом для свободного прохождения части заготовки шарового пальца, сопряженной с ее сферической поверхностью. Деформирующие элементы выполнены в виде витков пружины двойной навивки с возможностью охватывания сферической поверхности шарового пальца. Пружина двойной навивки выполнена с внутренними рабочими деформирующими витками и наружными опорными витками. Внутренний диаметр внутренних рабочих деформирующих витков меньше диаметра обрабатываемой сферической поверхности шарового пальца на величину двойного натяга. Пружина двойной навивки закреплена в корпусе посредством наружных опорных витков. Корпус выполнен из условия осуществления движения подачи в направлении, перпендикулярном продольной оси заготовки. В результате расширяются технологические возможности, повышается производительность, качество и точность обработки. 6 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к устройствам и способам калибрования, деформирующего протягивания и упрочнения металлических сферических поверхностей деталей из сталей и сплавов поверхностным пластическим деформированием (ППД), например, автомобильных шаровых пальцев.

Известно устройство для статико-импульсной обработки тел вращения, в том числе сферических поверхностей шаровых пальцев ППД, содержащее корпус, деформирующие элементы для воздействия на заготовку с натягом и приспособление для установки, базирования и закрепления заготовки с возможностью ее вращения относительно продольной оси [1].

Устройство отличается ограниченными технологическими возможностями, низким КПД и производительностью, небольшой глубиной упрочненного слоя и невысокой степенью упрочнения обрабатываемой поверхности, сложностью, большой энергоемкостью и металлоемкостью конструкции, а также массогабаритными показателями.

Известен инструмент и способ обработки неполных сферических поверхностей деталей ППД, при котором обрабатываемой заготовке и деформирующему инструменту сообщают вращательное движение, причем деформирующему инструменту сообщают вращение по окружности, лежащей в плоскости, смещенной относительно центра обрабатываемой сферической поверхности, при этом угловая скорость деформирующего инструмента связана с угловой скоростью обрабатываемой заготовки соотношением ωин>>ωд, кроме того, дано математическое соотношение между усилием нагружения и усилием обкатывания [2].

Инструмент и способ отличаются низким КПД, большой энергоемкостью, малой глубиной упрочненного слоя и небольшой степенью упрочнения обрабатываемой поверхности, при этом примененный несамоустанавливающийся инструмент не позволяет получать качественную обрабатываемую поверхность.

Известен двухрядный инструмент ударного действия для обработки наружных цилиндрических поверхностей, у которого первый ряд роликов установлен на упругую «плавающую» самоустанавливающуюся в радиальном направлении оправку, а второй ряд роликов смонтирован на жесткой оправке [3].

Инструмент отличается ограниченными возможностями и используется только для обработки наружных цилиндрических поверхностей, низким КПД и производительностью, небольшой глубиной упрочненного слоя и невысокой степенью упрочнения обрабатываемой поверхности, сложностью, большой энергоемкостью и металлоемкостью конструкции, а также массогабаритными показателями.

Задачей изобретения является расширение технологических возможностей ППД благодаря особенности контактного взаимодействия совокупности деформирующих элементов с обрабатываемой поверхностью заготовки, а именно осуществление динамического удара с проскальзыванием, позволяющей управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом обрабатываемой сферической поверхности, а также повышение производительности, качества и точности обработки заготовки.

Поставленная задача решается с помощью предлагаемого устройства для статико-импульсной обработки сферических поверхностей шаровых пальцев, содержащего корпус, деформирующие элементы для воздействия на заготовку с натягом и приспособление для установки, базирования и закрепления заготовки с возможностью ее вращения относительно продольной оси, при этом корпус выполнен в виде втулки с продольным пазом для свободного прохождения части заготовки шарового пальца, сопряженной с ее сферической поверхностью, деформирующие элементы выполнены в виде витков пружины двойной навивки с возможностью охватывания сферической поверхности шарового пальца, упомянутая пружина двойной навивки выполнена с внутренними рабочими деформирующими витками, внутренний диаметр которых меньше диаметра обрабатываемой сферической поверхности шарового пальца на величину двойного натяга, и наружными опорными витками, посредством которых она закреплена в корпусе по меньшей мере в трех точках с помощью планок с пазами для витков, а корпус выполнен из условия осуществления движения подачи в направлении, перпендикулярном продольной оси заготовки.

Особенности устройства поясняются чертежами.

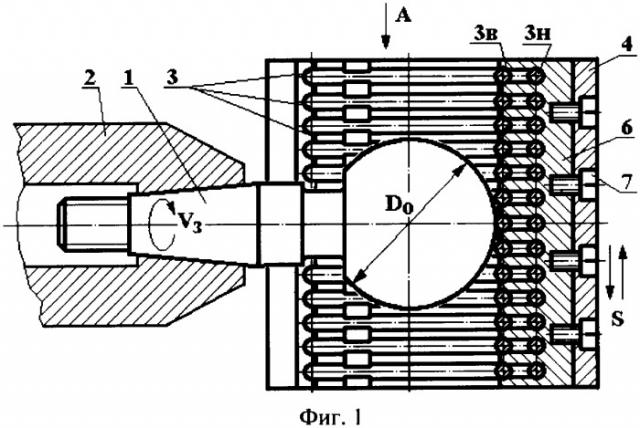

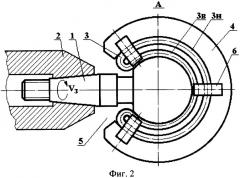

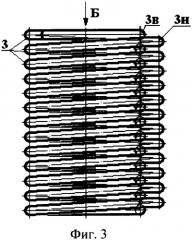

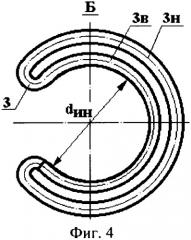

На фиг.1 представлена схема обработки ППД сферической поверхности шарового автомобильного пальца, продольный разрез устройства; на фиг.2 - вид сверху по А на фиг.1; на фиг.3 - деформирующие элементы - пружина с двойной навивкой, состоящей из внутренних рабочих деформирующих витков и наружных опорных витков; фиг.4 - вид Б на фиг.3; на фиг.5 - второй вариант деформирующих элементов, имеющих один двойной виток, состоящий из внутреннего рабочего деформирующего витка и наружного опорного витка; на фиг.6 - вид В на фиг.5.

Предлагаемое устройство предназначено для обработки ППД, калибрования, деформирующего протягивания и упрочнения металлических сферических поверхностей, например шаровых автомобильных пальцев 1 и др. подобных деталей из сталей и сплавов.

В состав устройства входит приспособление 2 для установки, базирования и закрепления заготовки с возможностью вращения относительно ее продольной оси и деформирующие элементы 3.

Деформирующие элементы представляют собой пружину 3, витки которой охватывают обрабатываемую сферическую поверхность 1. Деформирующая пружина 3 установлена и закреплена в корпусе 4, выполненном в виде втулки, имеющей продольный паз 5 для свободного прохождения части заготовки 1, сопрягаемой со сферической поверхностью.

Пружина 3 имеет двойную навивку и состоит из внутренних рабочих деформирующих витков 3в, внутренний диаметр которых меньше диаметра обрабатываемой сферической поверхности заготовки 1 на величину двойного натяга, и наружных опорных витков 3н, с помощью которых пружина закреплена в корпусе 4 (см. фиг.1-4).

Пружина 3 закреплена в корпусе 4 не менее чем в трех точках с помощью планок 6 с пазами для витков. Планки 6 вставлены в продольные пазы корпуса 4 и закреплены в нем винтами 7. Жесткое крепление витков пружины 3 в пазах планок 6 обеспечивается, например, чеканкой или другими известными способами.

С целью упрощения изготовления деформирующей пружины 3 разработан второй вариант ее конструкции, состоящей из отдельных витков с двойной навивкой (см. фиг.1, 5-6).

При обработке корпус с деформирующей пружиной, жестко закрепленный в патроне, например, вертикально-протяжного станка (не показаны), совершает движение подачи S в направлении, перпендикулярном продольной оси вращения заготовки, при этом заготовка совершает вращательное движение относительно своей продольной оси со скоростью - Vз.

Деформирующие элементы с внутренней поверхностью в виде витков деформирующей пружины 3 совершают движение сверху вниз или снизу вверх (согласно фиг.1) и охватывают сферическую поверхность заготовки. При сочетании вращательного движения заготовки Vз и возвратно-поступательного движения деформирующих элементов S осуществляется динамический удар с проскальзыванием, позволяющий осуществить пластическое деформирование микронеровностей заготовки и упрочнение поверхностного слоя сферической поверхности.

Предлагаемое устройство позволяет управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом обрабатываемой сферической поверхности, а также повышает производительность, качество и точность обработки заготовки.

Основным технологическим параметром процесса является натяг, мм:

i=Dо-dин,

где Dо - диаметр сферической поверхности заготовки до обработки (средняя арифметическая величина с учетом отклонений формы в поперечном сечении), мм;

dин - внутренний диаметр отверстия деформирующего внутреннего витка пружины, мм.

При обработке с натягом i до 0,5...1,0 мм уменьшаются отклонения формы в поперечном сечении (отклонение от круглости) и повышается точность размера на 30...35%, уменьшаются параметры шероховатости поверхности. С такими натягами обрабатывают заготовки и после термической обработки.

Суммарный натяг лимитируется пластичностью материала заготовки. Заготовку из хрупких материалов обрабатывают с малыми натягами, так как при больших натягах может произойти ее разрушение.

Обработка деформирующей пружиной обеспечивает оптимальные условия деформирования - инструмент имеет максимальную размерную стойкость.

Деформирующие элементы в виде витков пружины изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

При обработке предлагаемым устройством обязательно применяют смазочно-охлаждающее технологическое средство (СОТС), предотвращающее схватывание витков деформирующей пружины с обрабатываемым металлом. Отсутствие СОТС приводит к браку обрабатываемых заготовок и нередко к разрушению инструмента. Для заготовок из углеродистых и низколегированных сталей рекомендуются: сульфофрезол, МР-1, МР-2, эмульсии. Эти же жидкости следует применять при обработке заготовок из цветных металлов (бронзы, латуни, алюминиевых сплавов). Для заготовок из высоколегированных, жаростойких и коррозионно-стойких сталей и сплавов следует применять СОТС: АСМ-1, АСМ-4, АСМ-5, АСМ-6. При обработке заготовок из закаленных сталей используют смазку АСФ-3.

Шероховатость поверхности, обработанной предлагаемым устройством, зависит от исходной шероховатости и материала обрабатываемой заготовки, режима обработки, применяемой СОТС. От скорости обработки (в пределах диапазона применяемых скоростей) шероховатость обработанной поверхности не зависит. Для получения малых значений параметров шероховатости предварительную обработку наружной сферической поверхности целесообразно проводить твердосплавным инструментом, например резцом, имеющим малые углы в плане (ϕ=30...40°), на скоростях резания, исключающих образование нароста. При обработке сферы после переходов чернового и чистового точения (исходный параметр Ra=6,3...1,6 мкм) получают поверхности с Ra=0,8...0,1 мкм, если материал заготовок сталь; Ra=0,4...0,1 мкм при обработке заготовок из бронзы и Ra=1,6...0,4 мкм при обработке заготовок из чугуна.

Шероховатость поверхности после пластического деформирования предлагаемым устройством будет тем ниже, чем меньше натяг, при котором проводится обработка сферы. Так, при обработке заготовок из стали 45 с исходной шероховатостью Ra=4...8 мкм получили следующую шероховатость при натягах на деформирующем инструменте:

| Натяг i, мм... | 0,1 | 0,20 | 0,40 | 0,80 | 1,6 |

| Параметр Ra, мкм... | 0,06 | 0,07 | 0,4 | 1,3 | 3,0 |

Упрочнение металла является следствием происходящих деформаций. Упрочнение, выражаемое изменением твердости, снижается при переходе от обработанной поверхности в глубину заготовки сферы. Толщина слоя текстуры, обладающего повышенной твердостью, тем больше, чем больше натяг, и тем меньше, чем выше исходная твердость обрабатываемого металла. Приращение твердости зависит от обрабатываемого металла и составляет 120...250%.

Скорость продольной подачи S деформирующих элементов при обработке предлагаемым устройством связана со скоростью вращения заготовки V3 следующим соотношением:

S=0,01·Vз,

где S - скорость продольной подачи деформирующих элементов, м/мин;

Vз - скорость вращательного движения заготовки, м/мин.

Скорость вращательного движения заготовки Vз назначают в пределах 2...20 м/мин.

Для достижения точности по 11...13-му квалитетам обработку ведут с большими натягами. Для достижения точности по 8...11-му квалитетам следует применять средние натяги (0,4...1,0 мм). Для получения точности по 5...6-му квалитетам необходима предварительная точная обработка резанием, после чего деформирование проводят с малыми натягами (0,04...0,4 мм). Для последней группы заготовок целесообразна схема: деформирование - резание - тонкое деформирование.

Пример. Обрабатывали ППД заготовку пальца шарового верхнего 2101-2904187, установленную в специальном электромеханическом приспособлении на вертикально-протяжном станке мод. 7Б65, предлагаемым устройством. Заготовка изготовлена из стали 20Х ГОСТ 1050-74. Обрабатывали сферу диаметром 32,7±0,1; исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,63 мкм; деформирующими элементами в виде охватывающей пружины, имеющей двойную навивку и состоящей из внутренних рабочих деформирующих витков, внутренний диаметр которых меньше диаметра обрабатываемой сферической поверхности заготовки на величину двойного натяга, и наружных опорных витков, с помощью которых пружина закреплена в корпусе 4 (см. фиг.1-2, 5-6). Пружина была изготовлена из стали, легированной ШХ15, из проволоки диаметром - 2 мм. Твердость рабочей поверхности витков HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

Обработка проводилась на следующих режимах: скорость вращения заготовки Vз=20 м/мин (nз=200 мин-1); скорость продольной подача деформирующих элементов Snp=0,2 м/мин; суммарный натяг на диаметр - 0,4 мм (0,2 мм на сторону); глубина слоя повышенной твердости составляла 0,15...0,20 мм; смазывающе-охлаждающей жидкостью служил сульфофрезол (5%-ная эмульсия).

Требуемая шероховатость и точность сферической поверхности была достигнута с одного прохода за Тм=0,5 мин (против Тм баз=2,75 мин по базовому варианту при обработке традиционным обкатыванием на Орловском сталепрокатном заводе ОСПАЗ). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68 и на профилометре мод. 283 тип AII ГОСТ 19300-86. В обработанной партии (равной 100 штук) бракованных деталей не обнаружено. Отклонение обработанной поверхности от сферичности составило не более 0,02 мм, что допустимо ТУ.

Обработка показала, что параметр шероховатости обработанных сферических поверхностей уменьшился до значения Ra=0,32...0,63 мкм при исходном - Ra=3,2...6,3 мкм, производительность повысилась более чем в пять раз по сравнению с традиционным обкатыванием. Энергоемкость процесса уменьшилась в 2,2 раза.

Предлагаемое устройство расширяет технологические возможности ППД благодаря использованию оригинальной конструкции деформирующих элементов и позволяет управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом обрабатываемой сферической поверхности, а также повышает производительность, качество и точность обработки заготовки.

Источники информации

1. Патент РФ 841942 А1, МПК В24В 39/04, 30.06.1981.

2. Патент РФ 2031770, МКП6 В 24 В 39/04, 39/00. Способ обработки неполных сферических поверхностей деталей поверхностным деформированием. Гаврилин А.М., Самойлов Н.Н. 5045958/27; 14.04.92; 27.03.95. Бюл. №9.

3. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова.- 4-е изд. перераб. и доп. - М.: Машиностроение, 1986. С.392, рис.14 б.

Устройство для статико-импульсной обработки сферических поверхностей шаровых пальцев, содержащее корпус, деформирующие элементы для воздействия на заготовку с натягом, и приспособление для установки, базирования и закрепления заготовки с возможностью ее вращения относительно продольной оси, отличающееся тем, что корпус выполнен в виде втулки с продольным пазом для свободного прохождения части заготовки шарового пальца, сопряженной с ее сферической поверхностью, деформирующие элементы выполнены в виде витков пружины двойной навивки с возможностью охватывания сферической поверхности шарового пальца, упомянутая пружина двойной навивки выполнена с внутренними рабочими деформирующими витками, внутренний диаметр которых меньше диаметра обрабатываемой сферической поверхности шарового пальца на величину двойного натяга, и наружными опорными витками, посредством которых она закреплена в корпусе по меньшей мере в трех точках с помощью планок с пазами для витков, а корпус выполнен из условия осуществления движения подачи в направлении, перпендикулярном продольной оси заготовки.