Разветвленные синтетические полиизопрены и способ их получения

Иллюстрации

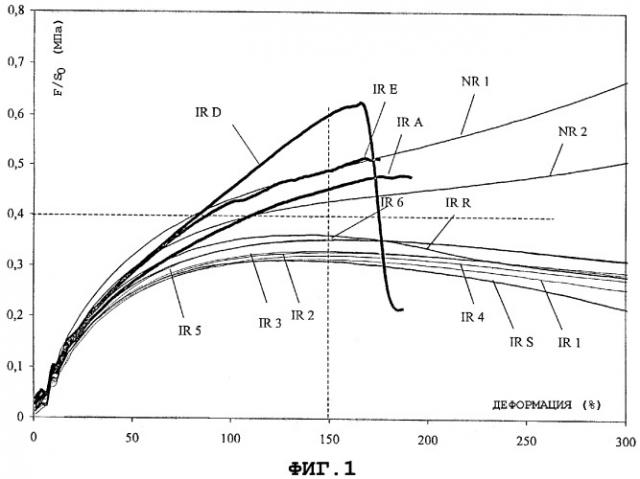

Показать всеИзобретение относится к разветвленным синтетическим полиизопренам, обладающим макроструктурой и микроструктурой, очень близкими к таковым натурального каучука, и способу их получения. Сшиваемый разветвленный полиизопрен имеет кажущееся напряжение F/S0, равное или выше 0,4 МПа, для относительного удлинения а, составляющего 150%, приложенное к образцу в форме гантели, который состоит из вышеуказанного сшиваемого полиизопрена. Согласно другому аспекту изобретения эти полиизопрены удовлетворяют зависимости: (i): ctgδ≥0,3761·ηinh+0,15, где ctgδ означает котангенс угла потерь образца вышеуказанного полиизопрена, который измеряют при температуре 130°С с помощью устройства под торговым названием "RPA2000", причем вышеуказанный образец подвергают напряжению сдвига при 10% деформации и с частотой воздействий 0,035 Гц, и где ηinh означает характеристическую вязкость вышеуказанного полиизопрена, измеряемую в толуоле при температуре 25°С и при концентрации вышеуказанного полиизопрена в толуоле 0,1 г/дл. Технический результат состоит в возрастании способности полиизопренов к кристаллизации под действием растягивающего усилия. 2 н. и 22 з.п. ф-лы, 7 ил., 4 табл.

Реферат

Настоящее изобретение относится к разветвленным синтетическим полиизопренам, обладающим характеристиками макроструктуры и микроструктуры, очень близкими к таковым натурального каучука, и способу синтеза этих полиизопренов. Эти синтетические полиизопрены преимущественно используют в композициях на основе каучука для пневматических шин взамен натурального каучука.

Натуральный каучук (называемый еще как "натуральный полиизопрен") еще широко используют в композициях на основе каучука для пневматических шин, несмотря на прогресс, достигнутый в эти последние годы в отношении получения синтетических полиизопренов, которые могут частично заменять натуральный каучук в некоторых применениях в случае пневматических шин.

Так как натуральный каучук, в частности, в чистом состоянии характеризуется содержанием последовательностей звеньев 1,4-цис, равным 100%, стремились синтезировать полиизопрены, имеющие значение этого содержания, которое также по возможности близко к 100%.

Наиболее значительное достижение в этой области описывается в Международной заявке на патент WO-A-02/38635 на имя заявителей, в которой предлагается каталитическая система "предварительно сформированного" типа на основе по меньшей мере:

- диенового мономера с сопряженными двойными связями;

- соли одного или нескольких редкоземельных металлов (металлы, имеющие атомный номер с 57 по 71 в периодической системе элементов Менделеева) фосфорорганической кислоты, причем вышеуказанная соль находится в виде суспензии по меньшей мере в одном инертном, насыщенном углеводородном растворителе алифатического или алициклического типа;

- алкилирующего агента, образованного алкилалюминием формулы AlR3 или HAlR2, причем молярное соотношение (алкилирующий агент/соль редкоземельного металла) составляет от 1 до 5; и

- донора галогена, представляющего собой алкилалюминийгалогенид.

Эта каталитическая система позволяет осуществлять полимеризацию изопрена с удовлетворительной активностью при температурах полимеризации, которые ниже или равны 5°С, и получать при этих низких температурах полиизопрены, содержания последовательностей звеньев 1,4-цис в которых, определенные одновременно методом ядерного магнитного резонанса углерода с атомной массой 13 и по методике количественного определения методом инфракрасной спектроскопии, точно выше 99,0%.

Натуральный каучук также характеризуется тем, что в не подвергнутом сшивке состоянии (то есть в "сыром" состоянии, до всякой вулканизации) он имеет очень "выпрямленную" кривую сила-удлинение по сравнению с таковыми известных на сегодняшний день синтетических полиизопренов (то есть соответствующие наклоны касательных к этой кривой для данных относительных удлинений являются намного более высокими для натурального каучука, например, при относительных удлинениях 300% и 400%), что на деле выражается в том, что натуральный каучук кристаллизуется намного больше в не подвергнутом сшивке состоянии, чем синтетические полиизопрены, под действием растягивающего усилия, которое к нему прикладывают.

Из этой недостаточной кристаллизации под действием растягивающего усилия синтетических полиизопренов, в частности, следует, что механические свойства композиций на основе каучука, включающих эти полиизопрены, иногда очень ухудшаются во время их использования, что делает эти композиции неприменимыми для замены таковых на основе натурального каучука во всей совокупности установок по производству пневматики.

Натуральный каучук, кроме того, отличается от синтетических полиизопренов, известных на сегодняшний день, своей степенью разветвления или "ответвления" в не подвергнутом сшивке состоянии, которая является очень высокой в случае натурального каучука и которая, напротив, относительно снижена в случае синтетических полиизопренов.

Основным недостатком синтетических полиизопренов, известных на сегодняшний день, следовательно, является то, что они в не подвергнутом сшивке состоянии не обладают вышеуказанными характеристиками кристаллизации под действием растягивающего усилия и разветвлениями, которые, в частности, отличают натуральный каучук.

Задачей настоящего изобретения является избежание этого недостатка; этой цели достигают тем, что заявители в настоящем изобретении неожиданно нашли, что если осуществляют гомополимеризацию изопрена в инертном углеводородном растворителе для полимеризации или в массе с помощью "предварительно сформированной" каталитической системы на основе по меньшей мере:

- мономерного диена с сопряженными двойными связями;

- соли одного или нескольких редкоземельных металлов фосфорорганической кислоты, причем вышеуказанная соль находится в виде суспензии по меньшей мере в одном инертном и насыщенном углеводородном растворителе алифатического или алициклического типа, который включен в вышеуказанную каталитическую систему;

- алкилирующего агента, образованного алкилалюминием формулы AlR3 или HAlR2, в которой Н означает атом водорода и R означает алкильный радикал; и

- донора галогена, представляющего собой алкилалюминийгалогенид;

и если после вышеуказанной гомополимеризации осуществляют взаимодействие по катионному механизму вышеуказанной каталитической системы по меньшей мере с одним агентом разветвления цепи, включающим органическую или нет кислоту Льюиса,

тогда получают разветвленный полиизопрен с высоким содержанием последовательностей звеньев 1,4-цис и практически лишенный геля, который имеет кажущееся напряжение F/S0, равное или выше 0,4 МПа, для относительного удлинения a, составляющего 150%, приложенное к образцу в форме гантели, который состоит из сшиваемого полиизопрена (то есть "в сыром состоянии") и который получают последовательно путем:

- формования пластинки толщиной Е = 2,5 мм, образованной вышеуказанным полиизопреном, путем формования под давлением в течение 10 минут при температуре 110°С в форме между двумя листами из сложного полиэфира;

- охлаждения под давлением таким образом полученной пластинки в течение времени 16 часов;

- извлечения из вышеуказанной формы таким образом сформованной и охлажденной до конца вышеуказанного времени пластинки;

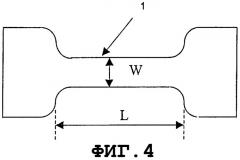

- вырезания вышеуказанного образца из таким образом извлеченной пластинки таким образом, что вышеуказанный образец включает два конца, связанных между собой с помощью стержня толщиной Е = 2,5 мм, длиной L = 26 мм и шириной W = 6 мм;

причем этот образец затем, самое большее спустя 1 час после вышеуказанного извлечения, подвергают растяжению, при температуре 23°С и при степени влажности воздуха 50%, путем смещения с постоянной скоростью 100 мм/мин подвижного кулачка машины для испытания на растяжение под торговым названием "INSTRON 4501" по отношению к фиксированному кулачку вышеуказанной машины, причем вышеуказанные кулачки зажимают, соответственно, вышеуказанные концы с одним и тем же давлением сжатия 2 бара, с:

a (%) = 100 × D/L (где D означает измеряемое смещение вышеуказанного подвижного кулачка в мм), и

F/S0 (МПа) = сила растяжения F/начальное сечение S0(W.E в мм2) образца.

В приложении 1 к настоящему описанию, пункт I/, сообщаются точные условия достижения этого кажущегося напряжения в зависимости от деформации.

Нужно заметить, что таким образом полученные разветвленные полиизопрены согласно изобретению имеют кривую сила-удлинение в не подвергнутом сшивке состоянии, которая характеризуется величиной кажущегося напряжения F/S0 намного выше таковой известных синтетических полиизопренов, для данных удлинений, и которая относительно близка кривым сила-удлинение в не подвергнутом сшивке состоянии известных натуральных каучуков.

Это "выравнивание" в не подвергнутом сшивке состоянии кривой сила-удлинение свидетельствует о возросшей способности полиизопренов согласно изобретению к кристаллизации под действием растягивающего усилия по сравнению с известными синтетическими полиизопренами.

Вышеуказанное кажущееся напряжение F/S0 полиизопренов согласно изобретению преимущественно равно или выше 0,5 МПа для вышеуказанного относительного удлинения a, равного 150%, и, еще более преимущественно, оно равно или выше 0,6 МПа для того же самого относительного удлинения.

Нужно заметить, что эти последние величины кажущегося напряжения при относительном удлинении 150% придают синтетическим полиизопренам согласно изобретению кривые сила-удлинение в не подвергнутом сшивке состоянии, которые чрезвычайно близки к кривым сила-удлинение в несшитом состоянии известных натуральных каучуков. Из этого следует, что эти полиизопрены кристаллизуются под действием растягивающего усилия практически таким же образом, как и натуральные каучуки.

Эти разветвленные синтетические полиизопрены согласно изобретению предпочтительно получают путем осуществления вышеуказанной реакции гомополимеризации при температуре от -55°С до 55°С.

Также предпочтительно, для этой реакции гомополимеризации используют соотношение (растворитель для реакции полимеризации/мономерный изопрен), которое составляет от 5 до 20.

Вышеуказанный агент разветвления цепи предпочтительно относится к группе, состоящей из галогенсодержащих металлических соединений и галогенсодержащих металлоорганических соединений.

Согласно одному предпочтительному варианту осуществления изобретения вышеуказанным агентом разветвления цепи является галогенсодержащее металлическое соединение формулы МХm, причем М означает металл группы IV или V периодической системы элементов, Х означает атом галогена, представляющий собой атом фтора, хлора, брома или иода, и m означает целое число, равное 3 или 4.

Еще более предпочтительно для этого предпочтительного варианта вышеуказанным агентом разветвления цепи является тетрахлорид титана, тетрахлорид олова или трихлорид фосфора.

Согласно другому предпочтительному варианту осуществления изобретения вышеуказанным агентом разветвления цепи является галогенсодержащее металлоорганическое соединение формулы RnM'X4-n, причем R означает алифатическую, алициклическую или ароматическую углеводородную группу, М' означает металл группы IV или V периодической системы элементов, Х означает атом галогена, представляющего собой атом фтора, хлора, брома или иода, и n означает целое число от 1 до 3. Примером таких соединений являются три-н-бутилхлорид олова (CAS 1461-22-9), ди-н-бутилдихлорид олова (CAS 19429-30-2), триметилбромид олова (CAS 1066-44-0), трифенилфтори олова (CAS 379-52-2), тетра-этилолово (CAS 597-64-8), бромид олова (CAS 10031-24-0).

Нужно заметить, что агент разветвления цепи может быть использован после реакции полимеризации в массовом соотношении (агент разветвления цепи/соль неодима), например, от 2 до 20.

Согласно одному варианту осуществления изобретения синтетические полиизопрены согласно изобретению получают, после вышеуказанной реакции гомополимеризации и до добавления вышеуказанного агента разветвления цепи, путем добавления дополнительного количества вышеуказанной каталитической системы.

Согласно этому варианту осуществления можно, например, варьировать количество редкоземельного металла от 200 мкмоль до 600 мкмоль на 100 г изопрена в качестве мономера для осуществления гомополимеризации, затем во время дополнительного добавления каталитической системы изменять добавляемое количество редкоземельного металла от 500 мкмоль до 100 мкмоль на 100 г вышеуказанного мономера.

В случае, где вводят все количество каталитической системы для гомополимеризации, можно, например, варьировать количество редкоземельного металла от 500 мкмоль до 2500 мкмоль на 100 г вышеуказанного мономера.

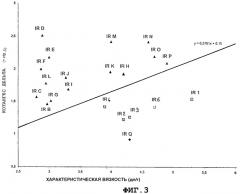

Согласно другому аспекту настоящего изобретения заявитель, кроме того, неожиданно установил, что если вышеуказаную гомополимеризацию изопрена осуществляют с помощью вышеуказанной каталитической системы в вышеуказанном растворителе для полимеризации или в массе и если после этой реакции полимеризации полимеризационную среду вводят во взаимодействие с вышеуказанным агентом разветвления цепи, тогда получают полиизопрен с очень высоким содержанием последовательностей звеньев 1,4-цис, который очень разветвлен, наподобие натурального каучука, так как он удовлетворяет следующей зависимости:

(i) ctg δ ≥ 0,3761· ηinh + 0,15,

где ctg δ означает котангенс угла потерь образца вышеуказанного полиизопрена, который измеряют при температуре 130°С с помощью устройства под торговым названием "RPA2000", причем вышеуказанный образец подвергают напряжению сдвига при 10% деформации и с частотой воздействий 0,035 Гц (см. приложение 2 к настоящему описанию), и где ηinh означает характеристическую вязкость вышеуказанного полиизопрена, измеряемую в толуоле при температуре 25°С и при концентрации вышеуказанного полиизопрена в толуоле 0,1 г/дл (см. приложение 3 к настоящему описанию).

Зависимость (i), выведенная из изменения модулей G' и G" в зависимости от установленной частоты, дает сведения о динамических свойствах при сдвиге полиизопрена согласно изобретению, причем ctg δ означает соотношение модулей G'/G", где G' означает истинный модуль, называемый еще модулем упругости или фазовым модулем, и где G" означает мнимый модуль, называемый еще модулем потерь или квадратурным модулем (ctg δ означает индекс вязкоупругости полиизопрена).

Нужно заметить, что эта зависимость (i) позволяет связывать реологические свойства полиизопрена с его макроструктурой и, в частности, с его степенью разветвления, которую для данной характеристической вязкости определяют по значению ctg δ. В самом деле, известно, что эластомер тем более разветвлен или "ответвлен", чем выше это значение ctg δ, для данной величины его характеристической вязкости ηinh.

Так как подтверждено, что синтетические полиизопрены согласно изобретению характеризуются значением ctg δ, которое намного выше такового известных синтетических полиизопренов, причем это для данной характеристической вязкости, из этого следует, что полиизопрены согласно изобретению значительно более разветвлены, чем известные синтетические полиизопрены.

Разветвленные полиизопрены согласно изобретению предпочтительно удовлетворяют отношению:

(ii) ctg δ ≥ 0,3761· ηinh + 0,60.

Еще более предпочтительно, эти разветвленные полиизопрены удовлетворяют отношению:

(iii) ctg δ ≥ 0,3761· ηinh + 1,0.

Полиизопрены согласно изобретению предпочтительно имеют характеристическую вязкость ηinh, измеряемую при концентрации 0,1 г/дл в толуоле, согласно приложению 3 к настоящему описанию, которая равна или выше 4 дл/г, и, еще более предпочтительно, которая равна или выше 4,5 дл/г, наподобие синтетических полиизопренов, имеющихся в продаже, которые имеют наиболее высокие характеристические вязкости.

Согласно особенно предпочтительному варианту осуществления изобретения в каталитической системе используют молярное соотношение (алкилирующий агент/соль редкоземельного металла), которое имеет значение от 1 до 7, и, еще более предпочтительно, от 1 до 5, чтобы полученный согласно изобретению полиизопрен имел содержание последовательностей звеньев 1,4-цис, измеряемое по методике количественного определения методом инфракрасной спектроскопии (см. приложение 4 в отношении описания этого способа), которое равно или выше 98,0% и, предпочтительно, которое точно выше 98,5%.

Согласно предпочтительному варианту этого способа осуществления изобретения вышеуказанную реакцию полимеризации изопрена проводят при температуре ниже 0°С, чтобы вышеуказанный полиизопрен имел содержание последовательностей звеньев 1,4-цис, измеряемое по методике количественного определения методом инфракрасной спектроскопии, которое точно выше 99,0%.

Согласно другому, еще более предпочтительному варианту этого способа осуществления изобретения, вышеуказанную реакцию полимеризации изопрена проводят при температуре ниже или равной -10°С, чтобы вышеполученный полиизопрен имел содержание последовательностей звеньев 1,4-цис, измеряемое по методике количественного определения методом инфракрасной спектроскопии, которое равно или выше 99,3%.

Нужно заметить, что эти величины содержания последовательностей звеньев 1,4-цис очень близки к величине 100%, которая характеризует натуральный каучук. Область содержания последовательностей звеньев 1,4-цис учитывает измерения, полученные по методике количественного определения методом инфракрасной спектроскопии после калибровки образцов полиизопрена, осуществленной путем анализа методом 13С-ЯМР (при погрешности измерения с точностью ±0,1%, которая присуща вышеуказанному методу). Точность этих значений в отношении содержания последовательностей звеньев 1,4-цис, таким образом, заметно выше по сравнению с таковой в отношении содержаний, которые указаны в уровне техники на сегодняшний день.

Нужно заметить, кроме того, что очень высокое содержание последовательностей звеньев 1,4-цис, полученное для полиизопренов согласно изобретению, является независимым от используемого количества каталитической системы.

В качестве диенового мономера с сопряженными двойными связями, используемого для "предварительного формирования" каталитической системы согласно изобретению, в качестве предпочтительного можно назвать 1,3-бутадиен.

Также можно назвать 2-метил-1,3-бутадиен (или изопрен), 2,3-ди((С1-С5)-алкил)-1,3-бутадиены, такие, как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, или любой другой диен с сопряженными двойными связями, содержащий 4-8 атомов углерода.

Нужно заметить, что в вышеуказанной каталитической системе молярное соотношение (диеновый мономер с сопряженными двойными связями/соль редкоземельного металла) может иметь значение от 15 до 70 и, предпочтительно, от 25 до 50.

Согласно другой характеристике изобретения соль редкоземельного металла представляет собой негигроскопический порошок, имеющий незначительную тенденцию к агломерации при комнатной температуре.

Согласно одному предпочтительному варианту осуществления изобретения инертный углеводородный растворитель, в котором суспендируют вышеуказанную соль редкоземельного металла, представляет собой алифатический или алициклический растворитель с низкой молекулярной массой такой, как циклогексан, метилциклогексан, н-гептан или смесь этих растворителей.

Согласно другому варианту осуществления изобретения используемым для суспендирования соли редкоземельного металла растворителем является смесь алифатического растворителя с высокой молекулярной массой, включающего парафиновое масло, например, вазелиновое масло, и растворителя с низкой молекулярной массой такого, как вышеуказанные растворители (как, например, метилциклогексан).

Эту суспензию получают путем дисперсионного измельчения соли редкоземельного металла в этом парафиновом масле, чтобы получить очень тонкую и гомогенную суспензию соли.

Согласно другой характеристике изобретения вышеуказанная каталитическая система включает вышеуказанный или вышеуказанные редкоземельные металлы в концентрации от 0,01 моль/л до 0,06 моль/л, предпочтительно от 0,015 моль/л до 0,025 моль/л.

Согласно предпочтительному варианту осуществления изобретения в качестве соли в вышеуказанной каталитической системе используют трис[бис(2-этилгексил)фосфат] редкоземельного металла или редкоземельных металлов.

Еще более предпочтительно вышеуказанной солью редкоземельного металла является трис[бис(2-этилгексил)фосфат] неодима.

В качестве алкилирующего агента, используемого в каталитической системе согласно изобретению, можно назвать алкилалюминиевые соединения, такие, как:

- триалкилалюминиевые соединения, как триизобутилалюминий, или

- диалкилалюминийгидриды, например, диизобутилалюминийгидрид.

Нужно заметить, что этот алкилирующий агент предпочтительно представляет собой диизобутилалюминийгидрид (называемый HDiBA в дальнейшем контексте настоящего описания).

В качестве донора галогена, используемого в каталитической системе согласно изобретению, можно назвать алкилалюминийгалогениды, предпочтительно диэтилалюминийхлорид (называемый CDEA в дальнейшем контексте настоящего описания).

Нужно заметить, что молярное соотношение (донор галогена/соль редкоземельного металла) может иметь значение от 2,0 до 3,5 и, предпочтительно, от 2,6 до 3,0.

Согласно изобретению способ получения вышеуказанной каталитической системы состоит:

- на первой стадии, в получении суспензии вышеуказанной соли в вышеуказанном растворителе;

- на второй стадии, в добавлении к суспензии вышеуказанного диенового мономера с сопряженными двойными связями;

- на третьей стадии, в добавлении вышеуказанного алкилирующего агента к суспензии, включающей вышеуказанный мономер, для получения алкилированной соли; и

- на четвертой стадии, в добавлении вышеуказанного донора галогена к алкилированной соли.

Вышеуказанные характеристики настоящего изобретения, также как другие, будут лучше понятны при ознакомлении с нижеследующим описанием нескольких примеров осуществления изобретения, приводимых в качестве пояснения, а не в качестве ограничивающих объема охраны изобретения, причем вышеуказанное описание осуществляют в связи с прилагаемыми чертежами, среди которых:

Фиг.1 представляет собой график кривых зависимости кажущегося напряжения F/S0 (МПа) от деформации (%), относящихся к не подвергнутым сшивке образцам, которые получены согласно методике, описанной в приложении 1 к настоящему описанию, пункт I/, и которые, соответственно, образованы:

- разветвленными синтетическими полиизопренами согласно изобретению, получаемыми с помощью различных каталитических систем и одного и того же агента разветвления цепи согласно изобретению;

- линейными синтетическими полиизопренами не согласно изобретению, получаемыми с помощью той же каталитической системы согласно изобретению, но без агента разветвления цепи;

- синтетическими полиизопренами, имеющимися в продаже;

- натуральными каучуками, также имеющимися в продаже;

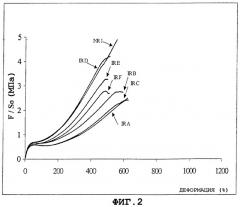

Фиг.2 представляет собой график кривых зависимости кажущегося напряжения F/S0 (МПа) от деформации (%), относящихся к образцам, которые получены согласно методике, описанной в приложении 1 к настоящему описанию, пункт II/, и которые, соответственно, образованы не подвергнутыми сшивке, наполненными сажей композициями на основе каучука и включающими, соответственно:

- разветвленные синтетические полиизопрены согласно изобретению, получаемые с помощью различных каталитических систем и агентов разветвления цепи согласно изобретению, и

- натуральный каучук, имеющийся в продаже;

Фиг.3 представляет собой график, поясняющий для данных величин характеристической вязкости (в дл/г) соответствующие значения котангенса угла потерь (ctg δ), которые соответствуют:

- разветвленным синтетическим полиизопренам согласно изобретению, получаемым с помощью различных каталитических систем и агентов разветвления цепи согласно изобретению;

- линейному синтетическому полиизопрену не согласно изобретению, получаемому с помощью каталитической системы согласно изобретению, но без агента разветвления цепи; и

- синтетическим полиизопренам, имеющимся в продаже;

Фиг.4 представляет собой схематическое изображение передней части геометрии образца, используемого для получения кривых напряжение-деформация, представленных на Фиг.1 и Фиг.2;

Фиг.5 представляет собой схематическое изображение боковой поверхности образца согласно Фиг.4, где, в частности, видна толщина вышеуказанного образца;

Фиг.6 иллюстрирует вид с лицевой стороны наложения машины для испытания на растяжение на вышеуказанный образец; и

Фиг.7 иллюстрирует вид сбоку наложения вышеуказанной машины для испытания на растяжение на вышеуказанный образец.

I. Получение каталитических систем согласно изобретению

1) Синтез неодимовой соли фосфорорганической кислоты согласно изобретению

Осуществляют множество опытов для синтеза этой соли. Для каждого из этих опытов используют один и тот же способ синтеза, который подробно представлен ниже.

а) Получение водного раствора соли неодима NdCl3·6 Н2О

В реактор вводят заданное количество Nd2O3. Добавляют 31,25 кг деминерализованной воды на кг Nd2O3. При комнатной температуре медленно добавляют 1,56 л концентрированной, 36 мас.%-ной HCl (d = 1,18) на кг Nd2O3.

Реакция Nd2O3 + 6 HCl + 9 Н2О → 2 NdCl3·6 H2O является сильно экзотермичной.

Когда вся кислота добавлена, раствор кипятят при перемешивании в течение 30 минут для удаления избытка соляной кислоты. Водный раствор NdCl3 является прозрачным и имеет сиреневый цвет. В нем не остается нерастворимого продукта (Nd2O3).

Значение рН раствора, измеряемое при температуре 25°С, регулируют путем добавления гидроксида натрия 2 моль на литр. Конечное значение рН составляет около 4,5.

b) Синтез натриевой соли фосфорорганической кислоты формулы [RO]2P(O)ONa (R = 2-этилгексил)

В вакуумный реактор вводят 27,8 кг деминерализованной воды на кг Nd2O3 согласно синтезу п. а) выше. Растворяют 0,708 кг NaOH в пастилках на кг Nd2O3 согласно вышеприведенному п. а). В другой реактор добавляют, всегда на кг исходного Nd2O3, 10,4 л ацетона и 5,819 кг фосфорорганической кислоты (бис(2-этилгексил)фосфорная кислота, указанная в справочнике "Aldrich" под ссылкой 23,782-5).

При комнатной температуре раствор вышеуказанной фосфорорганической кислоты выливают в раствор NaOH. Протекает следующая реакция: [RO]2P(O)OH + NaOH → [RO]2P(O)ONa + H2O.

Эта реакция является слабо экзотермическая, и получают гомогенный раствор желтоватого цвета. Значение рН раствора, измеряемое при температуре 25°С, равно 5,4.

с) Синтез фосфатированной соли неодима формулы [[RO]2P(O)O]3Nd

При интенсивном перемешивании и при температуре 36°С водный раствор NdCl3·6 H2O, полученный согласно п. а) выше выливают в раствор натриевой соли фосфорорганической кислоты, полученной согласно п. b) выше. В зависимости от случая, добавление может быть осуществлено в обратном порядке. Немедленно выпадает очень мелкозернистый осадок белого цвета. Полученную смесь выдерживают при перемешивании в течение 15 минут после добавления всего количества натриевой соли фосфорорганической кислоты:

3 [RO]2P(O)OTa + NdCl3·6 H2O → Nd[OP(O)[OR]2]3 + 3 NaCl + 6 H2O.

Рекуперируют путем седиментаци таким образом полученную фосфатированную соль неодима и промывают ее смесью 45 л деминерализованной воды и 15 л ацетона в течение 15 минут. Фосфатированную соль неодима затем рекуперируют путем цетрифугирования.

Значение рН "маточных" растворов составляет от 3 до 4 при температуре 25°С. Эти "маточные" растворы являются бесцветными и прозрачными. В случае последней промывной воды количественный аналитический тест на хлориды является почти отрицательным (реакция представляет собой: NaCl + AgNO3 (среда HNO3) → AgCl↓ + NaNO3).

Таким образом промытую соль неодима высушивают в сушильном шкафу при температуре 60°С в вакууме и в токе воздуха в течение 72 часов.

2) Синтез семи "предварительно сформированных" каталитических систем согласно изобретению

а) Состав этих семи каталитических систем

Каждая из этих систем включает фосфатированную соль неодима такую, как синтезированная по п.1) выше, которая находится в виде суспензии в инертном углеводородном растворителе с низкой молекулярной массой (представляющим собой метилциклогексан, обозначаемый ниже сокращенно "МСН").

Эти каталитические системы характеризуются следующими относительными молярными соотношениями по отношению к соли неодима:

соль Nd/бутадиен(Bd)/HDiBA/CDEA = 1/30 или 50/1,8 или 3/2,6 или 3.

Конечная концентрация Nd в этих каталитических системах составляет 0,02 М.

b) Способ синтеза каждой из этих семи каталитических систем

- Первая стадия:

Для получения этих каталитических систем, заданное количество соли неодима в виде порошка вносят в реактор, предварительно очищенный от его загрязнений. Затем эту соль подвергают продувке азотом на дне реактора в течение 15 минут.

- Вторая стадия:

В реактор, содержащий соль неодима, вводят примерно 90% (массовая доля) растворителя, указанного в п.2)а) выше, причем продолжительность контакта соли неодима с этим растворителем составляет 30 минут, температура контактирования составляет 30°С.

- Третья стадия:

Затем в реактор вводят бутадиен (согласно молярному соотношению соль/бутадиен + 1/50 или 1/30, указанному в п. 2)а) выше) при температуре 30°С для "предварительного формирования" каждой каталитической системы.

- Четвертая стадия:

Затем в реактор вводят HDiBA в качестве агента для алкилирования соли неодима в концентрации примерно 1 М в МСН. Продолжительность алкилирования составляет 30 минут и температура реакции алкилирования составляет 30°С.

- Пятая стадия:

Затем в реактор вводят CDEA в качестве донора галогена в концентрации примерно 1 М в МСН. Температуру реакционной среды доводят до 60°С.

- Шестая стадия:

Затем осуществляют "предварительное формирование" (или старение) таким образом полученной смеси, поддерживая эту температуру 60°С в течение времени 2 часа.

- Седьмая стадия:

Таким образом получают раствор каталитической системы. Затем осуществляют разгрузку реактора и этот раствор переносят в сосуд "Steinie" емкостью 750 мл, предварительно промытый, высушенный и продутый азотом.

Наконец, каталитический раствор хранят в атмосфере азота в морозильном аппарате при температуре -15°С.

В нижеследующей таблице приводятся характеристики каждой каталитической системы 1-7 и способ ее получения.

| Таблица 1 | |||||||

| Система1 | Система2 | Система3 | Система4 | Система5 | Система6 | Система7 | |

| Nd/Bd/HDiBA/CDEA | 1/30/1,8/2,6 | 1/30/1,8/2,6 | 1/30/1,8/2,6 | 1/30/1,8/2,6 | 1/50/3/3 | 1/30/1,8/2,6 | 1/50/3/3 |

| Сольватация (растворитель/продолжительность/температура) | МСН30 мин30°С | МСН30 мин30°С | МСН30 мин30°С | МСН30 мин30°С | МСН30 мин30°С | МСН30 мин30°С | МСН30 мин30°С |

| Объем МСН (л) | 0,581 | 20,5 | 20,5 | 20,5 | 19 | 20,5 | 50 |

| Масса фосфата Nd (г) | 15,6 | 550 | 550 | 550 | 550 | 550 | 1500 |

| Масса бутадиена (г) | 22,8 | 804 | 804 | 804 | 1340 | 804 | 3655 |

| алкилирование (продолжительность, температура) | 30 мин30°С | 30 мин30°С | 30 мин30°С | 30 мин30°С | 30 мин30°С | 30 мин30°С | 30 мин30°С |

| объем HDiBA (мл) | 29 | 1064 | 941 | 1007 | 1678 | 1061 | 5415 |

| титр HDiBA (моль/л) | 0,8793 | 0,84 | 0,95 | 0,89 | 0,89 | 0,84 | 0,75 |

| старение CDEA (продолжительность, температура) | 2 часа60°С | 2 часа60°С | 2 часа60°С | 2 часа60°С | 2 часа60°С | 2 часа60°С | 2 часа60°С |

| объем CDEA (мл) | 40 | 1356 | 1343 | 1310 | 1512 | 1337 | 4615 |

| титр CDEA (моль/л) | 0,926 | 0,952 | 0,961 | 0,985 | 0,985 | 0,9653 | 0,88 |

II. Синтез полиизопренов с помощью этих каталитических систем

1) Используемый способ синтеза

Получают, с одной стороны, 16 разветвленных полиизопренов А - Р согласно настоящему изобретению, которые синтезируют с помощью каталитических систем и агентов разветвления цепи согласно изобретению, и, с другой стороны, три линейных полиизопрена Q, R, S не согласно изобретению, которые синтезируют с помощью каталитической системы согласно изобретению, но без добавки агента разветвления цепи.

Для синтеза разветвленных полиизопренов A, B, C, D, E, F, G, H, M, N, O, P и первого линейного полиизопрена Q используют сосуд "Steinie" емкостью 250 мл. Для синтеза второго линейного полиизопрена R используют сосуд "Steinie" емкостью 750 мл (герметичность сосуда "Steinie" обеспечивается совокупностью типа "перфорируемого колпачка-уплотнителя", позволяющего инжектировать каталитическую систему с помощью шприца).

Для синтеза разветвленных полиизопренов I, J, K, L и третьего линейного полиизопрена Т используют реактор с перемешиванием емкостью 100 л.

Что касается осуществляемых в сосуде реакций полимеризации, каждую реакцию полимеризации осуществляют динамически с перемешиванием в резервуаре с водой или в резервуаре с гликолем (для реакции полимеризации, осуществляемой при температуре ниже 0°).

Используют фракцию парового крекинга нафты с С5 с целью извлечения из нее изопрена, обладающего чистотой, близкой к 100%. Для этого осуществляют классическую лабораторную очистку, состоящую последовательно в:

- перегонке этой фракции С5 над малеиновым ангиридом для удаления остаточного циклопентадиена, затем

- пропускании через колонку с оксидом алюминия для удаления полярных примесей, и

- в продувке азотом в течение 20 минут непосредственно перед реакцией полимеризации.

Методом хроматографии в газовой фазе (CPG) определяют массовую долю изопрена, извлеченного из этой фракции С5, которая близка к 99%.

В случае каждого реализуемого опыта А-S осуществляют реакцию полимеризации изопрена, используя 10 г или 50 г изопрена, когда реакцию полимеризации проводят в вышеуказанном сосуде "Steinie" емкостью 250 мл или 750 мл соответственно, или же 8469 г изопрена, когда реакцию полимеризации проводят в вышеуказанном реакторе с перемешиванием емкостью 100 л.

В случае температуры реакции полимеризации, равной или выше 0°С, используют циклогексан в качестве растворителя для реакции полимеризации, тогда как в случае температуры реакции полимеризации ниже 0°С (только опыты D и Е) используют метилциклогексан.

Кроме того, массовое соотношение растворитель для реакции полимеризации/мономер (S/M) в инертной атмосфере азота равно 9, за исключением опыта R, где это соотношение равно 7, и в случае опытов I, J, K, L, где вышеуказанное соотношение составляет от 10 до 20.

В этих опытах по полимеризации каталитическую основу из неодима изменяют от 100 мкмоль до 1750 мкмоль на 100 г мономера (количество неодима в мкМсм, ниже).

Для получения каждого из разветвленных полиизопренов в опытах по полимеризации А-L, к "живому" полимеру, после 100%-ной конверсии, добавляют агент разветвления цепи согласно изобретению (образованный тетрахлоридом титана или олова) в массовом соотношении (агент разветвления цепи/соль неодима), составляющем от 2 до 15.

Для получения каждого из разветвленных полиизопренов в опытах по полимеризации М, N, O, P (см. звездочку «*» в таблице 2), снова к "живому" полимеру, после 100%-ной конверсии, добавляют определенное количество (400 мкМсм в случае каждого опыта М, N, O и 450 мкМсм в случае опыта Р) той же самой каталитической системы, используемой выше для реакции полимеризации (в количестве 300 мкМсм в случае каждого опыта М, N, O и 250 мкМсм в случае опыта Р), затем добавляют вышеуказанный агент разветвления цепи согласно изобретению в массовом соотношении (агент разветвления цепи/соль неодима) от 10 до 20.

В случае опытов A, B, C, G, H, I, J, K, L, M, N, P, агент разветвления цепи используют в концентрации 0,2 моль/л в циклогексане и, в случае опытов D, E, F и О, в концентрации 0,1 моль/л в метилциклогексане (опыты D и E) или в циклогексане (опыты F, O).

Ацетилацетон (называемый ниже как "асас") используют в качестве ингибитора и N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (сокращенно 6РРD) используют в качестве стабилизатора (причем "Асас/Nd" означает массовое соотношение (ацетилацетон/неодим)).

Полученный раствор полимера затем освобождают от легких компонентов с помощью водяного пара в течение 30 минут в присутствии тамолята кальция. Наконец, осуществляют высушивание в сушильном шкафу при температуре 60°С в вакууме (200 мм рт.ст.) в