Тонкопленочный резистор

Иллюстрации

Показать всеИзобретение относится к области микроэлектроники и может быть использовано при изготовлении тонкопленочных микросборок, а более конкретно для проектирования и изготовления тонкопленочных резисторов на диэлектрических подложках. Тонкопленочный резистор содержит диэлектрическую подложку с размещенными на ее поверхности прямоугольным пленочным резистивным элементом со ступенчатым утолщением пленки и пленочными выводами на ее концах. Толщина ступеньки примерно равна толщине резистивной пленки основной части резистора. Кромка ступеньки, считая от вывода, проходит перпендикулярно линии тока по всей ширине резистора на расстоянии не менее толщины основной части резистивной пленки. Конкретное значение этого расстояния и толщины ступеньки рассчитывается путем моделирования с учетом свойств резистивной пленки и пленки выводов. Изобретение направлено на снижение пикового значения мощности рассеяния в приграничной области соединения резистивного элемента с пленочными выводами. 4 ил.

Реферат

Изобретение относится к области микроэлектроники и может быть использовано при изготовлении тонкопленочных микросборок, а более конкретно для проектирования и изготовления тонкопленочных резисторов, особенно высокостабильных.

Уровень техники

Известны тонкопленочные резисторы (ТПР), содержащие диэлектрическую подложку с расположенным на ее поверхности прямоугольным пленочным резистивным элементом с пленочными контактными площадками на концах [1].

Недостатком всех известных согласно [1] тонкопленочных структур является высокое выделение мощности рассеяния в приграничной области соединения резистивной пленки с пленочной контактной площадкой (контактом), что вызывает локальный нагрев и диффузию пленок.

Это ведет к увеличению температурной и временной нестабильности электрического сопротивления ТПР, а в предельном варианте к катастрофическому отказу ТПР из-за разрушения материала пленок, т.е. к снижению надежности ТПР.

Известен тонкопленочный резистор, содержащий диэлектрическую подложку с расположенным на ее поверхности прямоугольным пленочным резистивным элементом с расширением на конце в зоне расположения контактной площадки. Расширение резистивного элемента в зоне контактной площадки снижает мощность рассеяния в приграничной области соединения резистивного элемента с контактной площадкой [2].

Известен тонкопленочный резистор (см. А.с. 809411 СССР, Н01С 7/06. Тонкопленочный резистор // А.С.Беляков, В.И.Головин, А.Б.Смирнов и Н.Ю.Юсипов. - Опубл.. 1981, бюл. №8) [3] (прототип), содержащий диэлектрическую подложку с размещенными на ее поверхности пленочным прямоугольным резистивным элементом с расширенными концами и пленочными выводами, кромка вывода, граничащая с расширенным концом, выполнена в виде дуги эллипса, большая ось которого перпендикулярна оси резистивного элемента. Кроме того, расширенный конец резистивного элемента в зоне контакта с выводом имеет утолщение.

Недостатком конструкции этого ТПР является высокое пиковое значение мощности, выделяемой в приграничной области соединения резистивного элемента с выводом, а также большая дополнительная площадь, занимаемая расширенными концами выводов, что противоречит требованиям микроминиатюризации.

Недостатком известных технических решений являются высокая мощность рассеяния в приграничной области соединения тонкопленочного резистивного элемента с пленочным выводом и неэффективно используемая площадь поверхности подложки за счет расширенных концов выводов ТПР.

Техническим результатом заявленного решения является снижение пикового значения мощности рассеяния в приграничной области соединения тонкопленочного элемента с пленочными выводами в режиме функционирования ТПР, уменьшение площади диэлектрической подложки, занимаемой выводами, и снижение сложности конструкции ТПР.

Достигаемый технический результат обеспечивается тем, что ТПР содержит диэлектрическую подложку с размещенными на ее поверхности прямоугольным пленочным резистивным элементом со ступенчатым утолщением пленки и прямоугольными пленочными выводами на ее концах, причем толщина ступеньки примерно равна толщине резистивной пленки основной части резистора, ее кромка, считая от вывода, проходит перпендикулярно линии тока по всей ширине резистора на расстоянии не менее толщины основной части резистивной пленки, а конкретное значение этого расстояния и толщины ступеньки рассчитывается путем моделирования с учетом конкретных свойств резистивной пленки и пленки выводов.

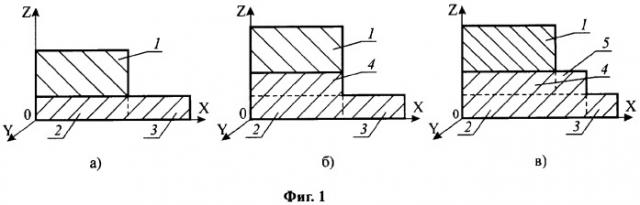

При рассмотрении конструкции ТПР-прототипа (см. описание А.с. №809411) можно прийти к заключению, что резистивная пленка выполнена ступенчатой формы, причем кромка ступеньки резистора совпадает с кромкой пленочного вывода. Чтобы оценить свойства такой структуры, а также близких аналогов, в том числе предлагаемого технического решения, были исследованы путем моделирования конструкции прямоугольных ТПР, часть сечений которых представлено на фиг.1. Элементы конструкции а, б, в обозначены следующими позициями: 1 - пленочный вывод; 2 - резистивная пленка (резистивный элемент); 3 - основная часть пленочного резистора; 4 - утолщение резистивной пленки под выводом; 5 - ступенчатое утолщение резистивной пленки за пределами вывода.

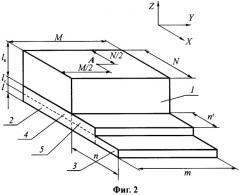

На фиг.2 представлено объемное изображение части ТПР с необходимыми при моделировании размерами. Позиции 1, 2, 3, 4, 5 имеют то же назначение, что и на фиг.1; М, N, lK, l - линейные размеры части ТПР; m, n, n', lC - линейные размеры участков резистивной пленки, примыкающих к выводу; X, Y, Z - оси координат; А - точка присоединения соединительного проводника и вхождения тока.

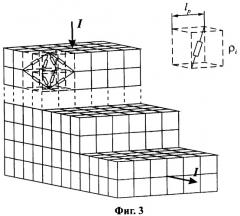

В качестве физической модели и электрической схемы замещения части ТПР, изображенной на фиг.2, использованы объемная модель и эквивалентная электрическая схема, представленная на фиг.3. Здесь: ρi - удельное объемное сопротивление материала i - слоя конструкции-резистивной пленки или вывода; I - входящий (выходящий) ток; lр - величина ребра кубика, на которые разбивается объем конструкции ТПР.

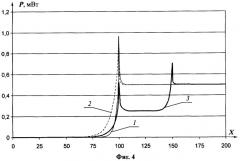

На фиг.4 графиками 1, 2, 3 представлены результаты электрического моделирования конструкции ТПР, выполненных согласно фиг.1а, б, в соответственно. Графики представляют распределение мощности рассеяния вдоль длины ТПР. Горизонтальная ось графиков лежит в плоскости диэлектрической подложки, размечена в единицах длины относительно толщины резистивной пленки основной части резистора , а ее начало совпадает с началом оси координат моделируемых конструкций; вертикальная ось размечена в единицах мощности рассеяния (, где jj - ток в j резисторе; ρi - мощность рассеяния j резистора эквивалентной электрической схемы) на единицу длины и ширины резистора, равной толщине резистивной пленки основной части резистора.

Заявленная конструкция ТПР отличается от прототипа тем, что содержит прямоугольные выводы, а в приграничной к выводу области резистивного элемента создается ступенчатое утолщение по толщине, примерно равной толщине резистивной пленки на длине от вывода не менее толщины основной части резистивной пленки и кромка которого проходит перпендикулярно линии тока по всей ширине резистора, причем конкретное значение длины и толщины ступенчатого утолщения определяется в результате моделирования и зависит от свойств применяемых материалов резистивной пленки и пленочных выводов.

Сущность и возможность осуществления изобретения поясняются чертежами фиг.1-4.

Электрическое 3D моделирование на ЭВМ проводилось для трех вариантов конструкций ТПР, представленных на фиг.1 а, б, в.

Весь объем конструкции по осям X, Y, Z был разделен на кубики, величина ребра lp которых кратна минимальному размеру толщин слоев lK, l и lC или при l<lK, что характерно для ТПР, величине , где р=2, 3 ....

Далее каждый из кубиков был представлен в виде резистора с сопротивлением, эквивалентным удельному объемному сопротивлению слоя. В результате получается объемная физическая модель и модель в виде эквивалентной электрической схемы замещения контактного узла (фиг.3).

Для расчета сопротивления, токов и потенциалов отдельных участков контактного узла использовался метод узловых потенциалов, а для решения полученных и представленных в матричной форме уравнений - метод Гаусса.

Расчет параметров контактного узла проводился с учетом толщин металлизации и резистивного слоя, близких к реальным, - lK - до 2 мкм, l - до 0,1 мкм (1000 Å).

Исходную величину удельного поверхностного сопротивления материала принимали ρS=500 Ом/□; Ом/□ соответственно для резистивной пленки основной части резистора и пленочного вывода. Это также соответствует величинам, наиболее часто используемым в производстве прецизионных ТПР из кермета К20С и алюминиевой металлизации. Удельное объемное сопротивление пленок определялось в соответствии с выражением , где , ρi, li - удельное поверхностное и удельное объемное сопротивление и толщина пленки слоев. Т.е. и ρ=ρS·l или с учетом принятой модели ; ρ=ρS·p·lp.

Ограничения, накладываемые в расчете, определяются возможностью применяемой ПЭВМ. Вход тока I=1 в контакт располагался в центре верхней поверхности, выход - по сечению резистивного слоя вне контакта.

В результате моделирования были построены графики 1-3 фиг.4, на которых показан профиль распределения мощности рассеяния вдоль центральной оси резистора для конструкций контактного соединения согласно фиг.1: а) - аналога; б) - прототипа; в) - предложенного технического решения соответственно.

На графике 3 (фиг.4) (предлагаемая конструкция) обозначены два максимума (пика) выделяемой мощности, однако амплитудные значения этих пиков значительно меньше амплитудных значений пиков мощности вдоль направления тока рассматриваемых аналогов (фиг.4, графики 1 и 2), фиг.1 (а и б), что обусловливает положительный эффект, т.е. способствует уменьшению локальной мощности рассеяния, а следовательно, локального перегрева. Предлагаемая конструкция делает необязательным расширение контакта, поэтому она более эффективна для целей микроминиатюризации. Простота предлагаемой конструкции ТПР по сравнению с прототипом очевидна (см. А.с. 809411 СССР). Техническая реализация предлагаемого технического решения проводится по известной технологии методом тройной фотолитографии напыленных термическим испарением в вакууме (например, на установке УВН-71П-3) на диэлектрическую подложку (например, из ситалла СТ-50-1-0,6) тонкой пленки материала выводов, например алюминия, и резистивной пленки, например кермета К-20С. При первой фотолитографии формируются выводы ТПР, при второй - формируется рисунок резистивного элемента и при третьей - методом травления части резистивного слоя по толщине через третью маску (например, ионным травлением) - формируется ступенчатое утолщение части резистивной пленки.

Анализ результатов моделирования показывает, что предложенное техническое решение обеспечивает получение технического результата - создание ТПР с меньшим значением пиковой мощности рассеяния в приграничной области соединения резистивного элемента с пленочным выводом. Известный ТПР (прототип) [3], по сравнению с заявленным, из-за расширенных концов занимает большую площадь диэлектрической подложки, имеет более сложную конструкцию и более высокое пиковое значение мощности рассеяния в приграничной с выводами области.

Источники информации

1. Ермолаев Ю.П., Пономарев М.Ф. Крюков Ю.Г. Конструкция и технология микросхем // (ГИСиБГИС). / Под ред. Ю.П.Ермолаева. Учебник для вузов. - М.: Сов. Радио. 1980. - 256 с. С.79-92, рис.2.1.

2. Патент США №3629782, кл. 338-308, 1971.

3. А.с. 809411 СССР. H01C 7/06. Тонкопленочный резистор // А.С.Беляков, В.И.Головин, А.Б.Смирнов и Н.Ю.Осипов. - Опубл. 1981. Бюл. №8.

Тонкопленочный резистор, содержащий диэлектрическую подложку с размещенными на ее поверхности пленочным прямоугольным резистивным элементом со ступенчатым утолщением пленки и пленочными выводами на ее концах, причем толщина ступеньки примерно равна толщине резистивной пленки основной части резистора, отличающийся тем, что кромка ступеньки, считая от вывода, проходит перпендикулярно линии тока по всей ширине резистора на расстоянии не менее толщины основной части резистивной пленки, а конкретное значение этого расстояния и толщины ступеньки рассчитывается путем моделирования с учетом свойств резистивной пленки и пленки выводов.