Способ контроля качества дефектоскопических материалов

Иллюстрации

Показать всеИзобретение относится к способам неразрушающего контроля с использованием проникающих веществ. Способ состоит в том, что тест-объект обрабатывают набором дефектоскопических материалов, позиционируют в темновой камере, освещают излучением в видимом диапазоне спектра и фиксируют изображение индикаций дефектов при помощи цифровой фотокамеры. Затем удаляют дефектоскопические материалы с поверхности тест-объекта и повторяют всю процедуру с использованием контролируемого набора дефектоскопических материалов, после чего передают изображения на компьютер и проводят количественную оценку качества контролируемых дефектоскопических материалов, основанную на вычислении и сравнении яркости и градиента яркости индикаций дефектов на изображениях, полученных с использованием принятого за эталонный и контролируемого набора дефектоскопических материалов. Техническим результатом является повышение объективности оценки, а также обеспечение возможности получения цифровых изображений индикаций дефектов, их документирования и хранения на компьютере.

Реферат

Изобретение относится к способам неразрушающего контроля с использованием проникающих веществ и может быть использовано для контроля качества дефектоскопических материалов, применяемых при контрастном капиллярном и контрастном магнитопорошковом методе контроля деталей, изделий и т.д.

В неразрушающем контроле деталей и изделий используется способ капиллярного контроля, при котором на подготовленную поверхность наносят контрастную проникающую жидкость (пенетрант), выдерживают и удаляют излишки пенетранта очистителем, а затем наносят на поверхность проявитель, высушивают и осматривают поверхность с целью обнаружения дефектов по образовавшимся индикациям [1].

В неразрушающем контроле деталей и изделий используется способ контрастного магнитопорошкового контроля, при котором на подготовленную поверхность наносят черную магнитопорошковую суспензию, причем объект контроля намагничивают, либо в момент нанесения суспензии, либо непосредственно перед нанесением суспензии, в зависимости от его габаритов и магнитных свойств [2]. Затем объект контроля осматривают с целью обнаружения дефектов по образовавшимся индикациям.

Известен способ контроля качества дефектоскопических материалов для контрастной капиллярной и контрастной магнитопорошковой дефектоскопии по параметру чувствительности, основанный на определении способности дефектоскопических материалов образовать индикацию, т.е. выявлять дефект с заранее известными глубиной и шириной раскрытия на так называемом тест-объекте, представляющем собой металлическую пластину с естественно образовавшимися или искусственно созданными трещинами [1, 2].

Недостатком такого способа контроля качества дефектоскопических материалов является его субъективность, связанная с особенностями зрительного восприятия дефектоскописта, проводящего контроль, а также отсутствие количественных характеристик оценки, отражающих достоверность образованных индикаций дефектов и возможность применения этих дефектоскопических материалов на объектах с различным количеством дефектов на единицу площади поверхности и при различных условиях освещенности в зоне контроля.

Задачей настоящего изобретения является создание способа контроля качества дефектоскопических материалов, применяемых в контрастной капиллярной и контрастной магнитопорошковой дефектоскопии, обеспечивающего объективную оценку их качества, выраженную в количественных характеристиках.

Для решения поставленной задачи в предлагаемом нами способе контроля качества дефектоскопических материалов для контрастной капиллярной и контрастной магнитопорошковой дефектоскопии при помощи цифровой фотокамеры поочередно фиксируют изображения индикаций дефектов на тест-объекте, полученных с использованием принятого за эталонный и контролируемого набора дефектоскопических материалов, обеспечивая идентичность позиционирования тест-объекта в темновой камере относительно объектива фотокамеры, передают изображения на компьютер и проводят количественную оценку качества контролируемых дефектоскопических материалов, основанную на вычислении и сравнении яркости и градиента яркости индикаций дефектов на изображениях в идентичных сечениях тест-объекта, полученных с использованием принятого за эталонный и контролируемого набора дефектоскопических материалов, и выражаемую через ошибку выявления дефектов, отношение сигнал/шум по мощности в заданном сечении тест-объекта и граничный контраст в заданном сечении тест-объекта.

Ошибку выявления дефектов определяют из выражения

где Nконт - количество дефектов, выявленных с использованием контролируемого набора дефектоскопических материалов;

Nэтал - количество дефектов, выявленных с использованием набора дефектоскопических материалов, принятого за эталонный.

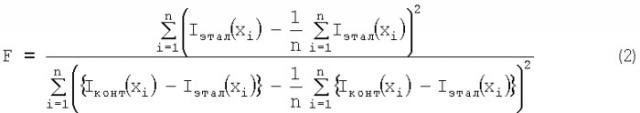

Отношение сигнал/шум по мощности в заданном сечении тест-объекта определяют из выражения

где Iэтал(хi) - значение яркости i-го пикселя в заданном сечении изображения тест-объекта, полученного с использованием принятого за эталонный набора дефектоскопических материалов;

Iконт(хi) - значение яркости i-го пикселя в заданном сечении изображения тест-объекта, полученного с использованием контролируемого набора дефектоскопических материалов;

n - количество пикселей в заданном сечении изображения тест-объекта.

Граничный контраст в заданном сечении тест-объекта определяют из выражения

где - максимальная яркость изображения в заданном сечении тест-объекта на отрезке [xi,xi+1];

- самая левая точка, в которой достигается минимальная яркость на изображении в заданном сечении тест-объекта на отрезке [хi, хi+1];

k - количество разбиений заданного сечения тест-объекта, в которых вычислены значения и .

Контроль качества дефектоскопических материалов осуществляют в следующей последовательности.

Тест-объект, обработанный набором дефектоскопических материалов для контрастной капиллярной или контрастной магнитопорошковой дефектоскопии, принятый за эталонный и выявляющий все имеющиеся на тест-объекте трещины, помещают в закрытую темновую камеру, изолированную от внешнего света. В случае контроля дефектоскопических материалов для контрастной магнитопорошковой дефектоскопии, во время или перед их нанесением, тест-объект намагничивают. Темновая камера содержит устройство для позиционирования и подачи тест-объекта, прибор для измерения освещенности на поверхности тест-объекта, цифровую фотокамеру и источник освещения в видимом диапазоне спектра излучения, который обеспечивает равномерное освещение поверхности тест-объекта. Перед фиксацией изображения проводят контроль освещенности на поверхности тест-объекта. Изображение индикаций дефектов фиксируют цифровой фотокамерой при включенном источнике освещения. Затем тест-объект выводят из темновой камеры, удаляют дефектоскопические материалы с его поверхности при помощи очистителя и повторяют всю процедуру с использованием контролируемого набора дефектоскопических материалов, обеспечивая идентичность позиционирования тест-объекта в темновой камере относительно объектива фотокамеры. После чего передают изображения на компьютер и анализируют с помощью компьютерной программы для анализа качества дефектоскопических материалов. Суть программы - инверсия изображений, вычисление градиентов яркости на изображениях, выделение замкнутых областей, соответствующих индикациям дефектов, с последующим вычислением и сравнением яркости и градиента яркости индикаций дефектов в идентичных сечениях тест-объекта на изображениях, полученных с использованием принятого за эталонный и контролируемого набора дефектоскопических материалов. При этом дефектоскопические материалы контролируют с помощью следующих количественных характеристик: ошибка выявления дефектов, отношение сигнал/шум по мощности в заданном сечении тест-объекта и граничный контраст в заданном сечении тест-объекта.

Ошибку выявления дефектов W определяют из выражения (1). Положительное значение ошибки выявления дефектов говорит о том, что при помощи контролируемого набора дефектоскопических материалов выявить все трещины на данном тест-объекте невозможно, отрицательное значение - о появлении ложных индикаций дефектов.

Отношение сигнал/шум по мощности в заданном сечении тест-объекта F определяют из выражения (2).

Граничный контраст в заданном сечении тест-объекта Кг определяют из выражения (3). Чем больше величина Кг, тем меньше вероятность слияния соседних индикаций.

Результаты контроля качества дефектоскопических материалов и изображения индикаций дефектов сохраняют на компьютере или распечатывают на бумаге при помощи принтера.

Примером конкретного применения способа служит контроль качества набора дефектоскопических материалов для контрастной капиллярной дефектоскопии, включающего пенетрант «К», проявитель «Краска М» и очиститель на основе масляно-керосиновой смеси. Контроль выполнен на тест-объекте с трещинами, размер которых соответствует первому классу чувствительности капиллярных методов контроля [1], при измеренной люксметром «ТКА-ЛЮКС» освещенности в темновой камере 2000 лк. В качестве эталонного использовался набор дефектоскопических материалов «Бикотест», включающий пенетрант «RP20», проявитель «D30» и очиститель «С5». Использование предложенного способа позволило получить следующие значения количественных характеристик для контроля качества дефектоскопических материалов: ошибка выявления дефектов W=0,4 отн. ед., отношение сигнал/шум по мощности в заданном сечении тест-объекта F=0,4 отн. ед. и граничный контраст в заданном сечении тест-объекта для эталонного и контролируемого набора дефектоскопических материалов и соответственно. Полученные количественные характеристики свидетельствуют о более низком качестве контролируемого набора дефектоскопических материалов по сравнению с принятым за эталонный.

Предлагаемый способ контроля качества может применяться при входящем контроле дефектоскопических материалов для контрастной капиллярной и контрастной магнитопорошковой дефектоскопии, а также контроля качества дефектоскопических материалов после длительного хранения, в том числе при нарушении условий хранения, истечении срока годности дефектоскопических материалов и т.д.

Таким образом, предлагаемый способ обеспечивает повышение объективности оценки качества дефектоскопических материалов для контрастной капиллярной и контрастной магнитопорошковой дефектоскопии, позволяет выразить оценку качества в количественных характеристиках, а также дает возможность получения цифровых изображений индикаций дефектов, их документирования и хранения на компьютере.

Источники информации

1. Неразрушающий контроль: Справочник. - В 7 т. / Под ред. В.В.Клюева. - М.: Машиностроение, 2004. - Т.4. - С.656.

2. Шелихов Г.С. Магнитопорошковая дефектоскопия деталей и узлов. - М.: ГП НТЦ «Эксперт», 1995. - с.45.

Способ контроля качества дефектоскопических материалов для контрастной капиллярной и контрастной магнитопорошковой дефектоскопии, включающий наблюдение полученных при дефектоскопии изображений индикаций дефектов на тест-объекте и последующий их анализ, отличающийся тем, что при помощи цифровой фотокамеры поочередно фиксируют изображения индикаций дефектов на тест-объекте, полученных с использованием принятого за эталонный и контролируемого набора дефектоскопических материалов, обеспечивая идентичность позиционирования тест-объекта в темновой камере относительно объектива фотокамеры, передают изображения на компьютер и проводят количественную оценку качества контролируемых дефектоскопических материалов, основанную на вычислении и сравнении яркости и градиента яркости индикаций дефектов на изображениях в идентичных сечениях тест-объекта, полученных с использованием принятого за эталонный и контролируемого набора дефектоскопических материалов, и выражаемую через ошибку выявления дефектов

где Nконт - количество дефектов, выявленных с использованием контролируемого набора дефектоскопических материалов, Nэтал - количество дефектов, выявленных с использованием набора дефектоскопических материалов, принятого за эталонный, отношение сигнал/шум по мощности в заданном сечении тест-объекта

,

где Iэтал(xi) - значение яркости i-го пикселя в заданном сечении изображения тест-объекта, полученного с использованием принятого за эталонный набора дефектоскопических материалов, Iконт(хi) - значение яркости i-го пикселя в заданном сечении изображения тест-объекта, полученного с использованием контролируемого набора дефектоскопических материалов, п - количество пикселей в заданном сечении изображения тест-объекта и граничный контраст в заданном сечении тест-объекта

где - максимальная яркость изображения в заданном сечении тест-объекта на отрезке [xi, x1+i], - самая левая точка, в которой достигается минимальная яркость на изображении в заданном сечении тест-объекта на отрезке [xi, x1+i], k - количество разбиений заданного сечения тест-объекта, в которых вычислены значения и .