Способ алкилирования салициловой кислоты

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения алкилсалициловых кислот, включающему взаимодействие салициловой кислоты с олефином, содержащим, по меньшей мере, четыре атома углерода, при повышенной температуре в присутствии алкилсульфоновой кислоты в качестве катализатора. Изобретение также относится к композиции для получения присадок к смазочным маслам, содержащей алкилсалициловую кислоту, полученную вышеуказанным способом. Получаемый продукт обладает низким содержанием алкилфенолов и хорошим цветом, его кислотное число составляет 60-95% от теоретического значения. Значения результатов испытаний PDSC (дифференциальная сканирующая калориметрия под давлением) и теста «panel coker» сравнимы с соответствующими значениями для контрольных выпускаемых промышленностью салицилатных детергентов или превосходят их. 2 н. и 18 з.п. ф-лы.

Реферат

Уровень техники

1. Область техники, к которой относится изобретение

Данное изобретение относится к алкилированию салициловой кислоты олефинами с длинной цепью. Полученные алкилсалициловые кислоты можно обработать избыточным количеством щелочи и получить полезные присадки для смазочных масел.

2. Описание предшествующего уровня техники

Известно использование солей щелочно-земельных металлов органических карбоновых кислот в качестве присадок к композициям смазочных масел. Упомянутые соли обладают диспергирующей способностью, которая помогает обеспечивать чистоту внутренних частей цилиндров двигателя и противодействует отложению углеродистых продуктов на поршнях и на канавках поршней, предотвращая таким образом слипание поршня и кольца.

Известно также получение щелочных (или высокощелочных) солей таких кислот и щелочно-земельных металлов. Избыточное подщелачивание обеспечивает запас щелочи, которая при применении в смазочных композициях реагирует с кислыми соединениями и нейтрализует кислые соединения, образующиеся во время работы двигателя, в котором используют данную композицию. В результате, любое загрязнение, которое может появиться, диспергируется благодаря диспергирующему действию соли, а кислоты, которые усиливали бы образование загрязнений, нейтрализуются.

Высокощелочные салицилаты получают путем избыточного подщелачивания соответствующих алкилированных салициловых кислот. Алкильная группа обычно представляет собой алкильную группу с длинной цепью, содержащую более 14 атомов углерода, что придает кислотам растворимость в масле. Алкилированные салициловые кислоты обычно получают алкилированием фенола с образованием алкилфенола и последующим карбоксилированием алкилфенола по реакции Кольбе-Шмитта, которая дает алкилированную салициловую кислоту. Кроме неблагоприятных экономических факторов, связанных с применением высоких температур и/или давлений, путь получения алкилированных салициловых кислот по реакции Кольбе-Шмитта осложняется тем, что не все алкилфенолы с длинной цепью легко карбоксилируются при алкилировании в основном линейными соединениями. Конкретно, обычное алкилирование фенола линейным алкилирующим агентом дает смесь (приблизительно 50:50) орто-алкилфенола и пара-алкилфенола. Полученный пара-алкилфенол с длинной цепью легко карбоксилируется по реакции Кольбе-Шмитта, тогда как полученный орто-алкилфенол с длинной цепью менее реакционноспособен, и только около 70% общего количества алкилфенола, полученного из, по существу, линейного алкилирующего агента, обычно превращается в алкилированную салициловую кислоту в ходе указанной реакции.

Один из способов, позволяющих обойти указанную проблему, состоит в том, чтобы алкилировать алкилсалицилат (например, метилсалицилат) и затем гидролизовать полученный алкилированный алкилсалицилат с тем, чтобы получить алкилированную салициловую кислоту. Способы алкилирования алкилсалицилатов описаны в патенте США № 5434293.

В заявках DD-A-269619 и DD-A-293108 описано прямое алкилирование салициловой кислоты олефином с использованием в качестве катализатора кислотной ионообменной смолы или полифосфорной кислоты соответственно. В обеих заявках указано, что применение серной кислоты в качестве катализатора (в способах известного уровня техники, не включающих алкилирование кислоты олефином) не желательно, так как имеет множество недостатков, таких как проблемы коррозии и побочные реакции.

В патенте Германии № 689600 описано применение перхлорной кислоты в качестве катализатора.

В патенте США № 1998750 описана конденсация салициловой кислоты с любым неароматическим одноатомным спиртом, содержащим от 5 до 7 атомов углерода, или с соединениями, способными предоставить амил-, гексил-, циклогексил-, или гептилгруппу, в присутствии серной кислоты.

В патенте США № 4810398 описана основная соль щелочно-земельного металла и смеси органических карбоновых кислот, которую получают (a) смешиванием одного эквивалента смеси органических карбоновых кислот и более одного эквивалента гидроксида и/или оксида щелочно-земельного металла в углеводородном растворителе; (b) введением диоксида углерода в полученную смесь в количестве, по меньшей мере, 0,5 эквивалента диоксида углерода на эквивалент избытка щелочно-земельного металла; и (c) удалением остаточных твердых веществ, если таковые имеются, и водного слоя, если он имеется; в соответствии с чем смесь органических карбоновых кислот содержит C8-30алкилсалициловую кислоту и одну или несколько алканкарбоновых кислот, в которых алкильный остаток является разветвленным и содержит от 4 до 40 атомов углерода. Такая соль обладает диспергирующими свойствами и, как утверждают, пригодна для применения в композициях смазочных масел и топлив.

В патенте США № 4869837 описан способ получения основной соли щелочно-земельного металла со смесью органических карбоновых кислот, который включает (a) смешивание одного эквивалента смеси органических карбоновых кислот и более одного эквивалента гидроксида и/или оксида щелочно-земельного металла в углеводородном растворителе; (b) введение диоксида углерода в полученную смесь в количестве, по меньшей мере, 0,5 эквивалента диоксида углерода на эквивалент избытка щелочно-земельного металла и (c) удаление остаточных твердых веществ, если таковые имеются, и водного слоя, если он имеется, в соответствии с чем смесь органических карбоновых кислот содержит растворимую в масле алкилсалициловую кислоту и одну или несколько углеводородзамещенных янтарных кислот или ангидридов, в которых средняя молекулярная масса углеводородного радикала составляет от 120 до 5000.

В патенте США № 4876020 описана смазочная композиция, содержащая базовое смазочное масло, одну или несколько высокощелочных солей щелочно-земельных металлов ароматических карбоновых кислот и стабилизатор, который выбран из полиалкоксилированного спирта, молекулярная масса которого составляет от 150 до 1500.

В патенте США № 5049685 описана замещенная в ядре салициловая кислота, представленная следующей общей формулой:

в которой R1 означает метильную группу, изопропильную группу, трет-бутильную группу, трет-амильную группу, трет-гексильную группу, трет-октильную группу, α,α-диалкилбензильную группу или замещенную в ядре α,α-диалкилбензильную группу; и R2 означает трет-бутильную группу, трет-амильную группу, трет-гексильную группу, трет-октильную группу, α,α-диалкилбензильную группу или замещенную в ядре α,α-диалкилбензильную группу и ее соль. Замещенная в ядре салициловая кислота и ее соли, как утверждают, обладают хорошей растворимостью в воде, органических растворителях или органических полимерных соединениях, и они являются подходящими в качестве бактерицидов и гермицидов, стабилизаторов полимерных соединений или цветных проявителей для регистрирующих материалов.

В патенте США № 5415792 описаны высокощелочные алкилалкилсалицилаты, которые, как полагают, являются полезными присадками для композиций смазочных масел. Конкретно, композиции присадок придают моющую способность и диспергируемость композиции смазочных масел, а также обеспечивают запас щелочности.

В патенте США № 5434293 описан способ алкилирования алкилсалицилатов, в котором используют кислотный катализатор алкилирования и приблизительно эквимолярные количества алкилсалицилата и алкилирующего сырья.

В патенте США № 5451331 описан способ производства концентрата присадки к смазочным маслам с TBN более 300, который включает взаимодействие при повышенной температуре компонента (А) - определенного производного салициловой кислоты, компонента (B) - основания щелочно-земельного металла, добавляемого или одной порцией или многократно порциями добавлением в промежуточные моменты во время реакции, компонента (С) - по меньшей мере одного соединения, которое представляет собой (i) воду, (ii) многоатомный спирт, содержащий 2-4 атома углерода, (iii) ди-(C3 или C4)гликоль, (iv) три-(C2-C4)гликоль, (iv) простой алкиловый эфир моно- или полиалкиленгликоля формулы (I) R(OR1)xOR2 (I), где R означает C1-C6 алкильную группу, R1 означает алкиленовую группу, R2 означает водород или C1-C6 алкильную группу и x означает целое число от 1 до 6, (vi) C1-C20 одноатомный спирт, (vii) C1-C20 кетон, (viii) C1-C10 сложный эфир карбоновой кислоты или (ix) C1-C20 простой эфир, компонента (D) - смазочного масла, компонента (E) - диоксида углерода, добавляемого после добавления компонента (В) или после каждого его добавления, компонента (F) - указанной карбоновой кислоты или ее производного, компонента (G) - по меньшей мере одного соединения, которое представляет собой (i) неорганический галогенид (ii) алканоата аммония или формиата или алканоата моно-, ди-, три- или тетраалкиламмония при условии, что когда компонент (G) представляет собой (ii), компонент (F) не является хлорангидридом кислоты, причем соотношение масс всех компонентов является таким, чтобы получить концентрат с TBN больше 300.

В патенте США № 5734078 описан способ производства алкилсалициловой кислоты, в которой алкильный заместитель содержит, по меньшей мере, 6 атомов углерода, включающий взаимодействие салициловой кислоты с олефином, содержащим, по меньшей мере, 6 атомов углерода, при повышенной температуре в присутствии серной кислоты в качестве катализатора. Описаны также присадки к смазочным маслам, содержащие соль металла таких алкилированных салициловых кислот и способ их изготовления.

В патенте США № 5792735 описана композиция смазочных масел, которая, как утверждают, пригодна для применения в низкоскоростных или среднескоростных дизельных двигателях и содержит горючее с остаточным содержанием масла, отличающаяся тем, что композиция смазочных масел дополнительно содержит концентрат гидрокарбилзамещенного фената с TBN больше 300 и, по меньшей мере, один продукт из гидрокарбилзамещенного салицилата и гидрокарбилзамещенного сульфоната. Гидрокарбилзамещенный фенат предпочтительно является фенатом, модифицированным путем включения карбоновой кислоты формулы RCH(R1)CO2H, где R означает C10-C24 алкильную группу и R1 означает водород или C1-C4 алкильную группу, например, стеариновой кислоты.

В патенте США № 6034039 описаны сложные детергенты, которые, как утверждается, обеспечивают улучшение контроля отложений и защиты от коррозии в смазках для картеров (двигателя).

Описания вышеупомянутых патентов включены в данную заявку в качестве ссылок во всей полноте.

Сущность изобретения

Данное изобретение относится к получению алкилированных салициловых кислот из салициловой кислоты и разветвленных внутренних и α-олефинов с использованием в качестве катализатора перфторалкилсульфоновой кислоты, алкилсульфоновой кислоты или кислой глины, такой как Fulcat® 22B или Filtrol® 20X. Предпочтительно, если алкильные группы сульфоновых кислот содержат от 1 до примерно 30 атомов углерода. Безводная метансульфоновая кислота особенно предпочтительна (10-30% мольн. от числа моль салициловой кислоты). Условия являются такими, чтобы суспензия салициловой кислоты в олефине могла взаимодействовать при повышенных температурах, предпочтительно от около 120°С до около 160°С, с избытками олефина, составляющими примерно до 20% (мольн.) относительно салициловой кислоты. Продукты представляют собой смеси орто- и пара-моноалкилированных салициловых кислот с некоторыми диалкилированными и триалкилированными салициловыми кислотами. Содержание алкилфенола очень низко и цвет продукта превосходен, по сравнению с продуктом, полученным синтезом Кольбе-Шмитта. Кислотные числа алкилированных салициловых кислот составляют приблизительно 60-95% их теоретического значения. Значения результатов испытаний PDSC (дифференциальная сканирующая калориметрия под давлением) и теста «panel coker» соответствующих высокощелочных кальциевых солей салициловых кислот сравнимы со значениями для контрольных выпускаемых промышленностью салицилатных детергентов или превосходят их.

В предпочтительном случае, где в качестве катализатора используют метансульфоновую кислоту, катализатор может быть легко удален и повторно использован добавлением легкого лигроина, который осаждает катализатор, к конечному продукту реакции в количестве от около 10 до около 50 мас.% относительно реакционной массы. Если катализатор перестают использовать, метансульфоновую кислоту можно удалить промыванием водой. Раствор алкилсалициловой кислоты можно применять непосредственно для получения высокощелочных салицилатов щелочных и щелочно-земельных металлов.

Более конкретно, данное изобретение относится к способу производства алкилсалициловых кислот, включающему взаимодействие салициловой кислоты с олефином, содержащим, по меньшей мере, четыре атома углерода, при повышенной температуре в присутствии перфторалкилсульфоновой кислоты, алкилсульфоновой кислоты или кислой глины в качестве катализатора.

Еще один объект данного изобретения касается композиции, содержащей алкилсалициловую кислоту, полученную способом, включающим взаимодействие салициловой кислоты с олефином, содержащим, по меньшей мере, четыре атома углерода, при повышенной температуре в присутствии перфторалкилсульфоновой кислоты, алкилсульфоновой кислоты или кислой глины в качестве катализатора.

Описание предпочтительных вариантов осуществления изобретения

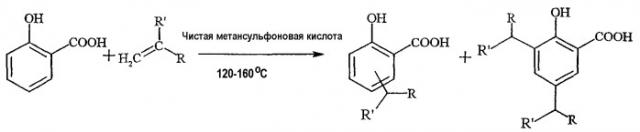

Способ по данному изобретению может быть представлен следующим уравнением:

в котором

R выбран из группы, состоящей из водорода, линейных алкильных групп, содержащих от 4 до 30 атомов углерода, разветвленных алкильных групп, содержащих от 4 до 30 атомов углерода и

R' выбран из группы, состоящей из линейных алкильных групп, содержащих от 4 до 30 атомов углерода и разветвленных алкильных групп, содержащих от 4 до 30 атомов углерода.

При практическом осуществлении данного изобретения могут быть использованы как олефины с линейной цепью, так и олефины с разветвленной цепью, предпочтительно α-олефины. Предпочтительно, когда олефин содержит от 4 до 50, более предпочтительно от 8 до 35 и наиболее предпочтительно от 8 до 25 атомов углерода. Подходящие олефины включают, но не ограничиваются ими, изобутилен, тример пропилена, тетрамер пропилена, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен, 1-докозен, 1-тетракозен, смеси указанных выше олефинов и им подобные.

Промышленно выпускаемую салициловую кислоту можно использовать без дополнительной очистки.

Условия проведения реакции зависят от природы используемого олефина. Условия, описанные ниже, используют для реакции с 2-метил-1-ундеценом, примером разветвленного 1-олефина с длинной углеродной цепью. Специалисты в данной области техники должны понимать, что для других олефинов могут быть и скорее всего желательны другие оптимальные условия реакции.

Температура, при которой проводят взаимодействие салициловой кислоты и олефина, составляет предпочтительно около 50°С или выше и может соответственно находиться в интервале от около 50°С до около 200°С. Оптимальная температура в этом интервале зависит от длины углеродной цепи олефина. Обычно для олефина C14 оптимальная температура составляет от около 100°C до около 170°С, предпочтительно от около 120°С до около 160°C.

Продолжительность реакции обычно не является решающим условием. Время реакции от около 2 до около 36 ч обычно является удовлетворительным.

Реакцию можно проводить в растворителе, если необходимо, но обычно растворитель не используют.

Алкилсалициловая кислота может быть извлечена из реакционной смеси способами, известными в данной области техники. Для (C12 или выше) алкилсалициловых кислот обычно используют экстракцию растворителем, предпочтительно легким лигроином.

Алкилированные салициловые кислоты, полученные способом по данному изобретению, применимы в качестве промежуточных соединений при получении присадок к смазочным маслам. Способ для осуществления такого применения включает стадии образования (C4 или выше) алкилсалициловой кислоты, как описано выше, и последующего ее взаимодействия с образованным металлом основанием в присутствии растворителя при повышенной температуре.

Реакцию с основанием можно проводить в присутствии диоксида углерода и, не обязательно, катализатора карбоксилирования. Основание может быть основанием, образованным щелочным металлом, или щелочно-земельным металлом, или смесью их обоих. Основание щелочно-земельного металла является предпочтительным. Из щелочно-земельных металлов предпочтительны кальций, магний и барий, особенно предпочтительным является кальций. Основание может быть в виде оксида или гидроксида, например гашеная известь, которая представляет собой преимущественно гидроксид кальция.

Количество добавляемого основания должно быть достаточным для получения высокощелочной соли, то есть соли, в которой отношение числа эквивалентов остатка металла к числу эквивалентов остатка алкилсалициловой кислоты обычно больше, чем около 1,2, и может составлять 4,5 или выше.

Основание можно добавлять или за один раз, или многократным добавлением в промежуточных моментах во время реакции.

Кроме того, высокощелочная реакционная смесь в подходящем случае содержит активатор, предпочтительно кислородсодержащий органический растворитель и, не обязательно, воду. Подходящие активаторы включают C1-6 спирты, многоатомные спирты, такие как гликоль, пропиленгликоль, глицерин или 1,3-дигидроксипропан, простые эфиры, такие как простые C1-4 моноэфиры гликоля или пропиленгликоля, простой диизопропиловый эфир, 1,3- или 1,4-диоксан или 1,3-диоксолан. Предпочтительно, когда активатор представляет собой C1-6 спирт, в частности метанол.

Растворителем для реакции алкилсалициловой кислоты с основанием, образованным металлом, может быть

(1) многоатомный спирт, содержащий 2-4 атома углерода;

(2) ди(C2-C4)гликоль;

(3) три(C2-C4)гликоль;

(4) простой алкиловый эфир моно- или полиалкиленгликоля формулы

R1(OR2)xOR3,

в которой R1 означает C1-C6 алкильную группу, R2 означает алкиленовую группу, R3 означает водород или C1-C6 алкильную группу, и х означает целое число от 1 до 6;

(5) одноатомный спирт, содержащий до 20 атомов углерода;

(6) кетон, содержащий до 20 атомов углерода;

(7) сложный эфир карбоновой кислоты, содержащий до 10 атомов углерода;

(8) летучий жидкий углеводород или

(9) простой эфир, содержащий до 20 атомов углерода.

Предпочтительным растворителем является инертный углеводород, который может быть или алифатическим, или ароматическим. Подходящие примеры включают толуол, ксилол, лигроин и алифатические парафины, например гексан и циклоалифатические парафины.

Сочетание метанола, который действует как активатор реакции, и лигроина является особенно предпочтительным.

Принимая во внимание предлагаемое применение высокощелочного продукта в качестве присадки к смазочным маслам, предпочтительно ввести в качестве дополнительного разбавителя базовое масло. Базовое масло может быть животным маслом, растительным или минеральным маслом. Предпочтительно, когда оно представляет собой смазочное масло, полученное из нефти, такое как нафтеновое базовое, парафиновое базовое или смешанное базовое масло. Альтернативно, смазочное масло может быть синтетическим маслом, например синтетическим сложным эфиром или полимерным углеводородным смазочным маслом.

Диоксид углерода применяют в производстве высокощелочных солей металла в виде газа или твердого вещества, предпочтительно в виде газа, который можно продувать через реакционную смесь. Диоксид углерода обычно добавляют после добавления основания.

Для получения высокощелочных солей металлов можно применять катализатор карбоксилирования. Указанный катализатор может представлять собой или неорганическое, или органическое соединение, предпочтительно неорганическое соединение. Подходящие неорганические соединения включают галогениды водорода, галогениды металлов, галогениды аммония, алканоаты металлов, алканоаты аммония или формиаты либо алканоаты ди-, три- или тетраалкиламмония. Примеры подходящих катализаторов включают хлорид кальция, хлорид аммония, ацетат кальция, ацетат аммония, ацетат цинка и ацетат тетраметиламмония. Катализатор обычно применяют в количестве около 2 мас.%. Более полное описание производства высокощелочных алкилсалицилатов металлов можно найти в EP-A-0351052.

В подходящем случае повышенная температура, используемая в вышеуказанной реакции, может составлять от около 100 до около 500°F (от около 38° до около 260°С).

Концентрат соли металла в растворителе может быть извлечен обычными способами, такими как отгонка легких фракций. Наконец, концентрат можно фильтровать, если это необходимо.

Количество концентрата присадки, которое содержится в готовом смазочном масле, будет зависеть от природы конечного использования. Для применения смазочных масел в морских условиях обычно достаточно обеспечить TBN от 9 до 100; в смазочных маслах для автомобильных двигателей достаточно обеспечить TBN от 4 до 20.

Термин «Общее щелочное число» "Total Base Number" или "TBN" используют в данной заявке для обозначения количества основания, эквивалентного числу миллиграммов КОН в 1 г присадки. Таким образом, более высокие числа TBN отражают более щелочные продукты и, следовательно, больший запас щелочности. Общее щелочное число для композиции присадки легко определяется способом испытаний D2896 по ASTM или другими эквивалентными способами.

Готовое смазочное масло может также содержать эффективные количества одного или нескольких других видов обычных присадок к смазочным маслам, например присадок, повышающих коэффициент вязкости, антиоксидантов, диспергирующих агентов, ингибиторов коррозии, веществ, понижающих температуры застывания и им подобных.

Преимущества и существенные признаки данного изобретения станут более очевидными из приводимых ниже примеров.

ПРИМЕРЫ

Пример 1

Алкилирование салициловой кислоты

Салициловую кислоту (215,0 г) помещают в стеклянный сосуд объемом 3 л, снабженный мешалкой, термометром и нагревательной оболочкой. Добавляют смесь C14-C18 олефинов (367,7 г), затем катализатор алкилирования, предпочтительно 45,1 г метансульфоновой кислоты. Смесь нагревают до 120°С и выдерживают при этой температуре в течение 24 ч. Затем вводят легкий лигроин, такой как уайт-спирит (582,6 г), и прозрачному раствору дают отстояться, чтобы удалить израсходованный катализатор. Извлеченный продукт представляет собой салициловую кислоту, разбавленную прозрачным желтоватым уайт-спиритом, пригодную для непосредственной обработки избыточным количеством щелочи или для взаимодействия с предварительно обработанным избытком щелочи детергентом.

Пример 2

Салициловая кислота, моноалкилированная смесью C14, C16, C18 α-олефинов (16,4:47,9:35,6% мас./мас.)

В пластмассовый реактор (объемом 3 л) загружают порошок салициловой кислоты (828,96 г, 6,0 моль). Реактор снабжен крышкой с пятью отверстиями, механической мешалкой (опора из ПТФЭ, гладкий стеклянный вал, аксиальные и радиальные турбинки из ПТФЭ), обратным холодильником (присоединенным к линии азота и барботеру с минеральным маслом для создания избыточного давления) и оболочкой Therm-O-Watch®, термопарой. В реактор загружают выпускаемую промышленностью смесь C14/C16/C18 α-олефинов (1414,12 г, 6,30 моль, предполагая, что средняя молекулярная масса смеси алкенов, состоящей из 16,4% 1-тетрадецена, 47,9% 1-гексадецена и 35,6% 1-октадецена (% масс.), равна 228,11) и затем начинают перемешивание со скоростью примерно 250-300 об/мин. К образовавшейся белой суспензии добавляют за один раз всю безводную метансульфоновую кислоту (173,47 г, 1,8 моль, 30 мольн.% относительно салициловой кислоты). Затем суспензию нагревают в атмосфере азота до нужной температуры 120°С и перемешивают.

По мере протекания реакции суспензия исчезает, и смесь становится темной, красновато-оранжевого цвета. Кристаллы, которые, как предполагают, являются сублимированной салициловой кислотой, появляются на холодных поверхностях аппаратуры для реакции. После полных 25 часов при 120°С нагревание прекращают и реакционной смеси дают охладиться. Чтобы перенести продукт реакции из реактора в делительную воронку используют легкий лигроин (всего 1,5 л), фазы разделяют и получают большую верхнюю фазу и темную окрашенную нижнюю фазу израсходованного катализатора. Из верхней фазы удаляют растворитель в вакууме (на роторном испарителе при 90°С на водяной бане и давлении <10 мбар) в течение примерно 2 ч. Получают коричневатое масло (2189,77 г) (97,6 % в расчете на общую массу алкена и салициловой кислоты). Полученный образец, как было показано, имеет кислотное число, которое составляет 92% теоретического значения, 153,20 для смеси моноалкилированных салициловых кислот (16,4:47,9:35,6% мас./мас.).

Пример A

Сравнительный пример

Салициловая кислота, моноалкилированная тетрамером пропилена в присутствии 80% об./об. водной серной кислоты

В пластмассовыйреактор (объемом 2 л) загружают салициловую кислоту (138,39 г, 1,00 моль) и 890 мл (25,6 моль) водного раствора 80% (об./об.) серной кислоты. Суспензию перемешивают при избыточном давлении азота и температуре 43°С и затем по каплям добавляют тетрамер пропилена (185,24 г, 1,1 моль) в течение примерно 0,5 ч. Во время добавления температура реакции слегка понижается до 41°С. Затем реакционную смесь нагревают до нужной температуры 60°С; однако происходит экзотермическая реакция, и смесь нагревается до 75°С. Реакционную смесь выдерживают при 60°С в общей сложности в течение 3 ч. Продукт интенсивного красноватого цвета разбавляют 600 мл воды и происходит экзотермическая реакция из-за разбавления серной кислоты. Разбавленный продукт, разделенный на две фазы, обрабатывают 200 мл н-гептана в делительной воронке. Верхнюю органическую фазу сохраняют, а нижнюю водную фазу два раза экстрагируют н-гептаном (порциями по 100 мл). Все органические фазы объединяют, два раза промывают водой (по 300 мл) и затем два раза насыщенным водным раствором хлорида натрия (по 200 мл). Органическую фазу сушат над безводным сульфатом натрия. Затем осушитель отфильтровывают на воронке Бюхнера с отсасыванием, фильтрат упаривают в вакууме (90°С, водяная баня, вакуум <20 мбар) и получают 252,53 г вязкого темно-красного масла (78,0% в расчете на общую массу алкена и салициловой кислоты). Продукт обладает сернистым запахом, и его кислотное число равно 136,0 (74,2% теоретического значения, равного 183,1).

Пример 3

Салициловая кислота, моноалкилированная тетрамером пропилена и метансульфоновой кислотой

Повторяют пример 2 в пластмассовом реакторе объемом 2 л с 414,99 г салициловой кислоты (3,0 моль), 530,61 г тетрамера пропилена (3,15 моль) и 86,52 г метансульфоновой кислоты (0,90 моль). Смесь перемешивают и нагревают в атмосфере азота при 120°С в течение 26 ч. Продукт реакции разбавляют водой (500 мл) и н-гептаном (500 мл) и полученную органическую фазу два раза промывают водой (порциями по 500 мл). Водные фазы затем объединяют и экстрагируют 200 мл н-гептана. Все органические экстракты объединяют и затем упаривают в вакууме (90°С, водяная баня, вакуум <20 мбар), получая 868,05 г темного окрашенного вязкого масла (92,8% в расчете на общую массу тетрамера пропилена и салициловой кислоты). Кислотное число полученного продукта равно 163,2 (89,1% теоретического значения, равного 183,1).

Пример 4

Салициловая кислота, моноалкилированная смесью C14, C16, C18 α-олефинов (10:10:80% мас.)

В пластмассовый реактор (объемом 2 л), как в примере 2, помещают салициловую кислоту (414,34 г, 3,00 моль), 1-тетрадецен (87,32 г, 0,445 моль), 1-гексадецен (87,34 г, 0,389 моль), 1-октадецен (698,70 г, 2,73 моль) и метансульфоновую кислоту (86,61 г, 0,90 моль). Суспензию нагревают при 120°С в течение 26,5 ч. Охлажденный продукт реакции разбавляют 600 мл легкого лигроина и затем фильтруют с отсасыванием через стеклянную воронку для фильтрования с крупнозернистой стеклянной фриттой. Слой на фильтре промывают 300 мл легкого лигроина. Фильтрат разделяют на делительной воронке и нижний темный слой отделяют. Верхнюю органическую фазу упаривают в вакууме (90°С, водяная баня, вакуум <15 мбар), получая 1119,11 г желтоватого масла (86,9% в расчете на общую массу алкена и салициловой кислоты). Кислотное число продукта алкилирования равно 133,8 (87,3% теоретического значения, равного 147,40).

Пример 5

Салициловая кислота, моноалкилированная смесью 1-тетрадецена, 1-гексадецена и 1-октадецена (10:10:80(% мас.)

Аналогично описанному в примере 2 в пластмассовый реактор (объемом 3 л) помещают салициловую кислоту (829,04 г, 6,0 моль), 1-тетрадецен (152,89 г, 0,7783 моль), 1-гексадецен (152,81 г, 0,689 моль), 1-октадецен (1222,60 г, 5,447 моль) и метансульфоновую кислоту (173,02 г, 1,80 моль). Суспензию нагревают до 130°С в атмосфере азота при перемешивании и выдерживают при 130°С в общей сложности восемь часов. Охлажденную реакционную смесь разбавляют 500 мл н-гептана и раствор фильтруют через стеклянную воронку для фильтрования с крупнозернистой стеклянной фриттой.

Пример 6

Салициловая кислота, моноалкилированная 1-тетрадеценом

Повторяют пример 2 в пластмассовом реакторе объемом 2 л с 388,84 г (2,815 моль) салициловой кислоты, 580,49 г (2,956 моль) 1-тетрадецена и 57,81 г (0,60 моль) безводной метансульфоновой кислоты. Суспензию нагревают и перемешивают в атмосфере азота в течение 24 ч при 120°С. Катализатор удаляют промыванием продукта 1 л воды с последующим упариванием при 90°С и пониженном давлении. Получают темное красно-коричневое масло (910,66 г, 93,9% в расчете на общую массу алкена и салициловой кислоты). Кислотное число полученного продукта составляет 112,0 (66,8% теоретического значения, равного 167,7).

Пример 7

Салициловая кислота, моноалкилированная 1-деценом

Повторяют пример 2 с 414,72 г салициловой кислоты (3,0 моль), 441,91 г 1-децена (3,15 моль) и 86,55 г метансульфоновой кислоты (0,90 моль). Смесь нагревают при 120°С в атмосфере азота в течение 24 ч. Полученный продукт разбавляют 200 мл легкого лигроина и затем нижнюю темную фазу удаляют в делительной воронке. Из верхней фазы удаляют растворитель в вакууме (90°С, водяная баня, вакуум <10 мбар) и получают 856,6 г темного масла (99,9% в расчете на общую массу алкена и салициловой кислоты). Кислотное число продукта составляет 189,8 (94,1% теоретического значения, равного 201,5).

Пример 8

Салициловая кислота, моноалкилированная 1-октеном

Салициловую кислоту (414,89 г, 3,0 моль), 1-октен (353,5 г, 3,15 моль) и метансульфоновую кислоту (57,63 г, 0,60 моль) объединяют, как в примере 2, в реакторе объемом 2 л и нагревают до нужной температуры 120°С при избыточном давлении азота. Реакционную смесь нагревают и перемешивают при 120°С в общей сложности 24,5 ч. К продукту реакции добавляют легкий лигроин (200 мл) и затем фильтруют с отсасыванием через стеклянную воронку с крупнозернистой стеклянной фриттой. Фильтрат разделяется на большую верхнюю фазу и нижнюю более темную фазу, содержащую катализатор. Верхнюю фазу упаривают в вакууме (90°С, водяная баня, вакуум <10 мбар), получая 755,7 г алкилированной салициловой кислоты в виде коричневого масла (98,4% в расчете на общую массу алкена и салициловой кислоты). Кислотное число продукта равно 211,2 (94,2% теоретического значения, составляющего 224,1).

Пример 9

Салициловая кислота, моноалкилированная смесью C20, C22 и C24 α-олефинов

Салициловую кислоту (414,76 г, 3,0 моль), смесь C20, C22 и C24 α-олефинов (908,82 г, 3,15 моль) и метансульфоновую кислоту (86,82 г, 0,90 моль) объединяют в реакторе объемом 2 л, как в примере 2. Так как α-олефин представляет собой воскообразное твердое вещество, смесь нагревают до нужной температуры 120°С в атмосфере азота без перемешивания до тех пор, пока олефин не расплавится, затем начинают перемешивание. Реакционную смесь нагревают при 120°С в общей сложности 22,4 ч. Продукт реакции разбавляют 500 мл воды и 200 мл н-гептана и фазы разделяют в делительной воронке. Верхнюю органическую фазу три раза промывают водой (порциями по 300 мл). Затем органическую фазу упаривают в вакууме (90°С, водяная баня, вакуум <10 мбар), получая 1295,85 г темного масла (97,9% в расчете на общую массу алкена и салициловой кислоты). Полученное вещество затвердевает за ночь, превращаясь в твердый продукт кремового цвета, кислотное число которого равно 97,0 (77,6% теоретического значения, составляющего 125,0).

Пример 10

Салициловая кислота, моноалкилированная тримером пропилена (ноненами)

Аналогично примеру 2, в пластмассовом реакторе объемом 2 л смешивают 414,50 г (3,00 моль) салициловой кислоты, 398,32 г (3,15 моль) тримера пропилена (ноненов) и 86,67 г (0,90 моль) метансульфоновой кислоты. Суспензию перемешивают и нагревают при 120°С в течение 23 ч при избыточном давлении азота. Продукту реакции дают охладиться и разбавляют 300 мл легкого лигроина. Затем содержимое реактора фильтруют через воронку Бюхнера с крупнозернистой стеклянной фриттой и фильтрат разбавляют еще 500 мл легкого лигроина и 200 мл воды в делительной воронке. Верхнюю органическую фазу затем упаривают в вакууме (90°С, водяная баня, вакуум <10 мбар), получая 774,88 г темного вязкого масла (95,3% в расчете на общую массу алкена и салициловой кислоты). Конечный продукт алкилирования имеет кислотное число 230,4 (87,4% теоретического значения, составляющего 263,6).

Пример 11

Салициловая кислота, моноалкилированная пентамером пропилена

Салициловую кислоту (414,41 г, 3,00 моль), пентамер пропилена (662,96 г, 3,15 моль) и метансульфоновую кислоту (86,48 г, 0,90 моль) объединяют в пластмассовом реакторе объемом 2 л, как описано в примере 2. Суспензию нагревают при 120°С в атмосфере азота в общей сложности в течение 23 ч. Охлажденный темный продукт реакции разбавляют 500 мл н-гептана и затем фильтруют через воронку Бюхнера с крупнозернистой стеклянной фриттой с отсасыванием. Фильтрат представляет собой двухфазную систему. Нижнюю фазу, содержащую катализатор, отделяют, а верхнюю органическую фазу упаривают в вакууме (90°С, водяная баня, вакуум около 30 мбар), получая 1065,74 г вязкого темного масла (выход 98,9% в расчете на общую массу алкена и салициловой кислоты). Кислотное число продукта алкилирования равно 158,6 (98,5% теоретического значения, составляющего 161,0).

Принимая во внимание многочисленные изменения и модификации, которые могут быть сделаны без отступления от принципов, лежащих в основе данного изобретения, следует ссылаться на прилагаемую формулу изобретения для понимания объема защиты, предоставленной данному изобретению.

1. Способ получения алкилсалициловых кислот, включающий взаимодействие салициловой кислоты с олефином, содержащим, по меньшей мере, четыре атома углерода, при повышенной температуре в присутствии алкилсульфоновой кислоты в качестве катализатора.

2. Способ по п.1, в котором катализатором является безводная метансульфоновая кислота.

3. Способ по п.1, в котором олефин выбирают из группы, состоящей из изобутилена, тримера пропилена, тетрамера пропилена, 1-гексена, 1-октена, 1-децена, 1-додецена, 1-тетрадецена, 1-гексадецена, 1-октадецена, 1-эйкозена, 1-докозена, 1-тетракозена и их смесей.

4. Способ по п.2, в котором олефин выбирают из группы, состоящей из изобутилена, тримера пропилена, тетрамера пропилена, 1-гексена, 1-октена, 1-децена, 1-додецена, 1-тетрадецена, 1-гексадецена, 1-октадецена, 1-эйкозена, 1-докозена, 1-тетракозена и их смесей.

5. Способ по п.1, в котором указанная повышенная температура составляет, по меньшей мере, 50°С.

6. Способ по п.1, в котором указанная повышенная температура составляет от 120°С до 160°С.

7. Композиция для получения присадок к смазочным маслам, содержащая алкилсалици