Сталь для пары зубчатых колес

Иллюстрации

Показать всеИзобретение относится к черной металлургии, а именно к составам сталей, применяемых для изготовления ведущего и ведомого зубчатых колес, работающих в паре. Ведущее колесо выполнено из стали, содержащей элементы при следующем соотношении, мас.%: углерод 0,26-0,30, кремний 0,17-0,37, марганец 2,3-2,7, бор 0,010-0,018, ванадий 0,35-0,46, медь 0,6-0,8, кобальт 0,05-0,15, молибден 0,6-0,8, хром не более 0,030, никель не более 0,030, сера не более 0,035, фосфор не более 0,035, железо остальное. Ведомое колесо выполнено из стали, содержащей элементы при следующем соотношении, мас.%: углерод 0,18-0,23, кремний 0,17-0,37, марганец 2,3-2,7, бор 0,010-0,018, ванадий 0,35-0,46, медь 0,6-0,8, кобальт 0,05-0,15, хром не более 0,030, никель не более 0,030, сера не более 0,035, фосфор не более 0,035, железо остальное. Повышается контактно-усталостная прочность и, как следствие, долговечность пары шестерен. 2 табл.

Реферат

Изобретение относится к черной металлургии, в частности к сплавам группы сталей, применяемых для пары зубчатых колес, ведомой и ведущей.

Известно выполнение зубчатых колес из сталей 18ХГТ, 25ХГТ, 20ХГР, 20ХНР, 12ХНЗА, 20ХНЗА, 20Х2Н4А, 20ХГНР, 20ХНМ по ГОСТ 4543-71, из сталей 25ХНТЦ, 20ХНМАЮ по техническим условиям. Сталь 20ХГНР после нормализации 950°С, закалки 830°С в масле и низкого отпуска 200°С имеет следующие свойства (ГОСТ 4543-71, табл.6): предел текучести 110 кгс/мм2, временное сопротивление 130 кгс/мм2, удлинение 10%, сужение 50%. Это наиболее высокие свойства из применяемых сталей.

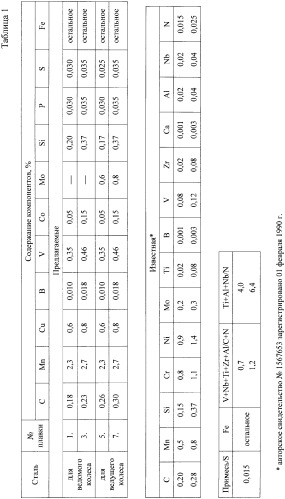

Известна также сталь для зубчатых колес по авторскому свидетельству №1567653 от 01 февраля 1990 г., химический состав которой приводится в табл.1, а механические свойства - в табл.2. По механическим свойствам она превосходит известные перечисленные выше. Однако контактно-усталостная прочность роликов значительно ниже предлагаемой пары, хотя твердость поверхности и прокаливаемость имеет большее значение. Эта сталь по а.с. 1567653 не нашла практического применения в связи со сложным химическим составом.

Ведомые и ведущие колеса изготавливаются из одной марки стали или из сталей очень близкими по механическим свойствам, что является недостатком в принятой практике и приводит к преждевременному разрушению.

Задача - обеспечение необходимой долговечности пары шестерен - ведущей и ведомой - модулей 4-12.

В изобретении достигается технический результат в повышении контактно-усталостной прочности на 25-30%.

Указанный технический результат достигается тем, что зубчатая пара, содержащая ведущее и ведомое зубчатые колеса, выполненные из стали, содержащей углерод, кремний, марганец, ванадий, хром, никель, серу, фосфор, отличающаяся тем, что для ведущего колеса сталь дополнительно содержит медь, кобальт, молибден и увеличенное содержание бора при следующем соотношении компонентов, мас.%:

| углерод | 0,26-0,30 |

| кремний | 0,17-0,37 |

| марганец | 2,3-2,7 |

| бор | 0,010-0,18 |

| ванадий | 0,35-0,46 |

| медь | 0,6-0,8 |

| кобальт | 0,05-0,15 |

| молибден | 0,6-0,8 |

| хром | не более 0,3 |

| никель | не более 0,3 |

| сера | не более 0,035 |

| фосфор | не более 0,035 |

| железо | остальное, |

а для ведомого колеса дополнительно содержит медь, кобальт и увеличенное содержание бора при следующем соотношении компонентов, мас.%:

| углерод | 0,18-0,23 |

| кремний | 0,17-0,37 |

| марганец | 2,3-2,7 |

| бор | 0,010-0,018 |

| ванадий | 0,35-0,46 |

| медь | 0,6-0,8 |

| кобальт | 0,05-0,15 |

| хром | не более 0,3 |

| никель | не более 0,3 |

| сера | не более 0,035 |

| фосфор | не более 0,035 |

| железо | остальное |

Присадка бора к цементуемым сталям улучшает их прокаливаемость и повышает прочность сердцевины. При значительных присадках бора у легированных сталей с содержанием углерода менее 0,3% наблюдалось увеличение твердости при отпуске 100-300°С. В связи с этим установлены пределы содержания бора 0,010-0,018%. При этом действие бора усиливается при повышении температуры закалки в этом интервале содержания, т.е. при непосредственной закалке с цементационного нагрева, а мартенситную точку бор практически не изменяет. Однако при этом по границам зерен выявляются соединения бора, что приводит к ухудшению вязкости разрушения. Разработка цементуемой стали с возможно меньшей склонностью к образованию свободных карбидов в поверхностном слое и максимальной вязкостью сердцевины привела к необходимости применения в стали меди в количестве 0,6-0,8%. Малая склонность стали, легированной медью, к чрезмерному науглероживанию при длительной цементации и при сильно действующих карбюризаторах устраняет карбидообразование по границам зерен. Легирование медью увеличивает прокаливаемость на 16-20% в принятых количествах. Важным свойством для контактной прочности является устранение локальной коррозии при легировании медью от 0,6% и теплостойкость до температуры 300-400°С. Следует обратить внимание, что максимально достижимая твердость стали при присадке меди до 0,8% практически не изменяется и температура начала мартенситного превращения также не изменяется.

Одновременно, легирование стали таким сильным карбидообразующим элементом, как ванадий 0,35%, уменьшает зерно и склонность бора к выделению карбидной сетки по границам зерен. Чем выше содержание ванадия по сравнению с содержанием углерода, тем больше количество нерастворившихся карбидов и, следовательно, тем меньше доля углерода, переходящего в твердый раствор и повышающего твердость. Верхний предел 0,46% установлен с целью решения этой задачи и уменьшения феррита в сердцевине зуба. Кроме того, ванадий образует нитриды, как деазотирующий элемент, а нитриды ванадия увеличивают логарифмический декремент затухания колебаний. При введении ванадия температура начала мартенситного превращения практически не изменяется. Это существенно важно для получения повышенных прочностных свойств с минимальными остаточными напряжениями.

Для уменьшения количества остаточного аустенита в цементованной и закаленной стали в комплекс легирующих входит кобальт в количестве 0,05-0,15%. В количестве 0,05% Со уже заметно уменьшение остаточного аустенита. Более 0,15% Со не изучалось его влияние. В принятых пределах под влиянием кобальта не изменяется температура начала мартенситного превращения. В цементуемых сталях с кобальтом сохраняется мелкозернистая структура при повышенной температуре и продолжительной выдержке.

Длительная цементация при 900°С приводит к постепенному снижению содержания углерода от поверхности к сердцевине. Кобальт не участвует в процессах выделения карбидов, не образует специальных карбидов и не входит к карбид железа, повышает твердость феррита. Повышая прочность феррита, соответственно увеличивается усталостная прочность.

Для ведущего колеса такое повышение усталостной прочности недостаточно. В связи с этим дополнительно для стали применен молибден в количестве 0,6-0,8%. Так как молибден почти не влияет на начало мартенситного превращения, можно полагать, что при охлаждении от температуры Мн до комнатной мартенситное превращение происходит тем полнее, чем больше в стали молибдена. Нижний предел 0,6% обусловлен тем, что такое количество заметно (на 20-30%) уменьшает количество остаточного аустенита. В основном, особенно при температурах цементации до 980°С, наблюдается уменьшение глубины цементации при содержании молибдена более 0,9%. В связи с этим верхнее значение содержания молибдена ограничено 0,8%. Кроме того, молибден применяют для повышения прокаливаемости и контактно-усталостной прочности, вследствие образования сложной карбидной фазы. После закалки в масле при температуре 180-200°С цементованный слой молибдено-кобальтовой стали приобретает на 3 единицы HRc твердость большую, чем хромоникелевая.

Положительное влияние марганца при термической обработке, в основном, связано с увеличением прокаливаемости. С повышением количества марганца в стали до 2,7% увеличивается степень дисперсности малоуглеродистого мартенсита. Минимальное количество марганца 2,3% установлено, чтобы превращение в центре зуба начиналось с предварительного образования сложного карбида, а аустенит обеднялся углеродом, чтобы температура начала мартенситного превращения не понижалась.

Чувствительность к перегреву устраняется легированием ванадием в объеме 0,35% и кобальтом 0,05-0,15%. Содержание углерода в поверхностном слое цементованной марганцевой стали не отличается от содержания его в нелегированной стали.

Содержание кремния 0,17-0,37% установлено для достаточной раскисленности металла.

Углерод ограничен пределами 0,18-0,23% для ведомого колеса и 0,26-0,30% для ведущего колеса. Содержание углерода установлено для обеспечения необходимой твердости слоя после химико-термической обработки и вязкости сердцевины зуба.

Многолетние наблюдения и исследования шестерен после эксплуатации показывают, что у ведущего колеса твердость становится меньше на 2-3 единицы Rc, а у ведомого твердость увеличивалась. Как следствие, контактная прочность у ведущего колеса уменьшалась, и на поверхности образовывались оспины. Для исключения этого явления повышен углерод до 0,26-0,30% и введен молибден в объеме 0,6-0,8%. В связи с этим образуется повышенное количество двойных и тройных карбидов и увеличивается поверхностная твердость.

В табл.1 приведен химический состав сталей, в табл.2 - результаты испытаний.

Зубчатая пара колес, содержащая ведущее и ведомое колеса, выполненные из стали, содержащей углерод, кремний, марганец, ванадий, хром, никель, бор, серу, фосфор и железо, отличающаяся тем, что ведущее колесо выполнено из стали, дополнительно содержащей медь, кобальт и молибден при следующем соотношении компонентов, мас.%:

| углерод | 0,26-0,30 |

| кремний | 0,17-0,37 |

| марганец | 2,3-2,7 |

| бор | 0,010-0,018 |

| ванадий | 0,35-0,46 |

| медь | 0,6-0,8 |

| кобальт | 0,05-0,15 |

| молибден | 0,6-0,8 |

| хром | не более 0,030 |

| никель | не более 0,030 |

| сера | не более 0,035 |

| фосфор | не более 0,035 |

| железо | остальное |

а ведомое колесо выполнено из стали, дополнительно содержащей медь и кобальт при следующем соотношении компонентов, мас.%:

| углерод | 0,18-0,23 |

| кремний | 0,17-0,37 |

| марганец | 2,3-2,7 |

| бор | 0,010-0,018 |

| ванадий | 0,35-0,46 |

| медь | 0,6-0,8 |

| кобальт | 0,05-0,15 |

| хром | не более 0,030 |

| никель | не более 0,030 |

| сера | не более 0,035 |

| фосфор | не более 0,035 |

| железо | остальное |