Способ изготовления тонких кристаллических пленок кремния для полупроводниковых приборов

Иллюстрации

Показать всеИзобретение относится к технологии микроэлектронных приборов и солнечных элементов, может быть использовано в разработке тонкопленочных транзисторов, а также других приборов типа кремний на диэлектрике и кремниевых интегральных микросхем на стекле и подложках из полимерных соединений. Сущность изобретения: в способе изготовления тонких кристаллических пленок кремния с толщинами менее 100 нм на стекле для полупроводниковых приборов, включающем очистку в вакууме подложки стекла слабоионизованной плазмой азота, очистку в вакууме поверхности слабоионизованной плазмой водорода, вакуумно-плазменное осаждение из газовой фазы кремнийсодержащих газов кремния, формирование тонкой кристаллической пленки кремния на подложке стекла, на подложку до осаждения кремния наносят тонкопленочные металлические электроды прибора, выполненные из тугоплавких металлов или их сплавов, и производят их нагревание во время формирования пленки кремния, что приводит к образованию полностью кристаллической пленки кремния. Техническим результатом изобретения является получение тонкой кристаллической пленки кремния с высоким качеством материала и высокой степенью однородности при напылении ее на большие подложки, снижение стоимости технологического процесса изготовления приборов на основе такой пленки. 2 н. и 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к технологии микроэлектронных приборов и солнечных элементов, может быть использовано в разработке тонкопленочных транзисторов, а также других приборов типа кремний на диэлектрике и кремниевых интегральных микросхем на стекле и подложках из полимерных соединений.

Реализация новейших электронных приборов требует повышения качества материала, используемого в полупроводниковых схемах. Это прежде всего стремление к снижению содержания дефектов в материале, такие как примеси и вакансии, включения разных фаз, границы разделов нанокристаллов. При подходе к манометровым размерам современные методы технологии наталкиваются на определенные физические ограничения при напылении пленок кремния на аморфные соединения. При технологии тонких пленок, нанесенных на поверхность диэлектриков, область структурной перестройки от аморфной фазы до кристаллической фазы по своей протяженности часто сравнима с размерами самой пленки, что является труднопреодолимым препятствием. Использование такой пленки в транзисторах приводит к значительным токам утечки и невысокой подвижности, а также значительному разбросу в характеристиках приборов, их недолговечности из-за миграции дефектов и плохой воспроизводимости параметров.

Известен способ напыления пленок кремния на поверхность стекла [1] с использованием вакуумно-плазменного осаждения кремния при разложении в газовой фазе молекул силана, растворенных в молекулярном водороде. Температура подложки стекла Corning 1737 варьировалась в пределах от 250°С до 400°С. Скорость натекания водорода в реактор установки APEX составляла 8400 ст.куб.см. Подводимая мощность была равна 450 Вт. При этом доля кристаллической фазы в пленке не превышала 60%. Известно, что изготовленные на основе таких пленок кремния (50-100 нм) тонкопленочные транзисторы показали плохие вольт-амперные характеристики и невысокую величину подвижности. Из-за значительного содержания в пленках дефектов, которые возникали как в результате напыления пленки на аморфное стекло, так и в результате легирования примеси методом ионной имплантации, возникала также плохая воспроизводимость результатов и значительная величина тока утечки. При этом отношение Ion/Ioff составляла всего 103-104, что сравнимо с характеристиками транзисторов на полимерных материалах, таких например, как пентацен.

Известен другой способ изготовления тонкой пленки кремния, использующей метал-индуцированную кристаллизацию аморфного слоя кремния при температуре 400°С с использованием слоя алюминия [2]. Используются напыленные тонкие слои металла или имплантированные частицы в пленку аморфного кремния. Аморфный кремний наносится вакуумно-плазменным осаждением из газовой фазы силана. Пленка Al наносится методом термического испарения. Производится нагревание тонкопленочной структуры до 400°С в течение 10 часов, что приводит к образованию поликристаллической пленки кремния. При нагревании до 450°С происходит кристаллизация в течение 2 часов. При температуре 577°С образуется бинарный сплав Al-Si.

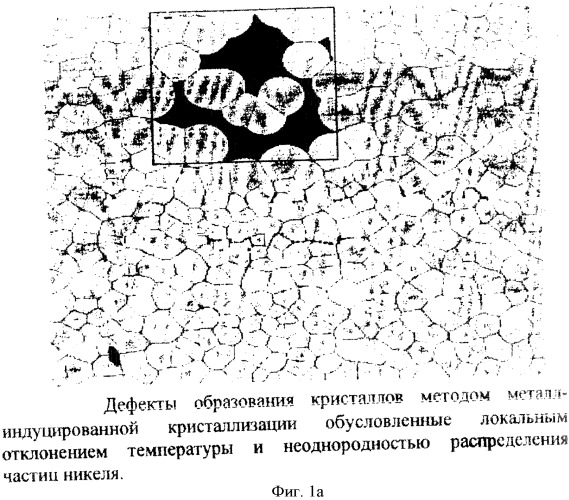

Недостатком такой технологии является образование пленки островкового типа или пленки с остатками аморфной фазы, что иллюстрируется Рис.4 из [2]. При использовании наночастиц Al, полученных после травления металлической пленки, также наблюдалась кристаллизация уже при 280°С и возрастание размеров кристаллов до 53 мкм. Однако однородность процесса кристаллизации, определяемая температурным поверхностным распределением, была низкой. Образованные поликристаллические структуры содержали внутренние дефекты, такие как точечные дефекты, дислокации и полости. Приборы на этих пленках кремния имели достаточно широкий разброс в величинах подвижности, а при использовании для кристаллизации наночастиц и границы раздела кристаллов, которые содержали собранные в результате термической диффузии дефекты.

Другим способом получения кристаллической тонкой (50-100 нм) пленки кремния является индуцированная кристаллизация частицами никеля [3-8]. Частицы напылялись на поверхность пленки аморфного кремния, нанесенного на стеклянную подложку с плотностью 1014-1015 частиц/см2. Затем вся структура нагревалась при температурах в пределе 500-700°С в течение долгого времени от 1 ч до 10 часов. Максимальным размером, достигнутым при этом методе получения кристаллической тонкой пленки кремния, является значение 80 мкм. Оптимальная температура нагрева лежит в пределах 550-650°С. Продолжительность нагревания была равна 1.5-2 часам. Нагревание осуществлялось как термически, так и лучистой энергией ламп в вакууме. Однако атомы никеля в результате термодиффузии распределялись по материалу пленки. Для предотвращения этого использовались либо атмосфера азота, либо пленка нитрида кремния, покрывающая оксид кремния, пленку аморфного кремния с частицами никеля. Температура нагревания возрастала с 400°С до 500°С за 3 часа [8]. Затем она повышалась от 500°С до 600-650°С со скоростью 2.4°С/мин. При этом различные стадии нагревания производились в разных камерах с определенным диапазоном температур нагрева. При этом образовавшиеся силициды NiSi2 служили затравками при процессе кристаллизации аморфного кремния.

Недостатками такого способа кристаллизации тонкой пленки аморфного кремния являются значительная зависимость процесса кристаллизации от температуры на поверхности, а также загрязнение пленки кремния частицами никеля, неоднородность распределения частиц, приводящая к дефектам кристаллизации фиг.1а. В результате тонкая пленка кремния (50-100 нм) содержит на значительной площади (0.4 м×0.4 м) дефекты микронных размеров, что является трудностью для достижения высокой степени интеграции.

Другим способом получения тонкой кристаллической пленки является метод лазерной кристаллизации [9]. Этот способ включает в себя нанесение на стеклянную подложку пленки аморфного кремния и последующую кристаллизацию пленки при помощи лазерного излучения фиг.1b. Часто используется излучение эксимерного лазера с плотностью энергии 240 мДж/см2 [9] и 280 мДж/см2 [10]. Величины плотности энергии, необходимой для расплавления материала аморфного и поликристаллического кремния, равны 56 мДж/см2 и 78 мДж/см2, соответственно [10]. При этом в работе [10] используется метод интерференции лазерного излучения на поверхности пленки кремния для создания для локального управления температурой поверхности пленки. Также использовалось многократный (до 53 раз) прогрев пленки с целью уменьшения дефектов и повышения однородности структуры пленки.

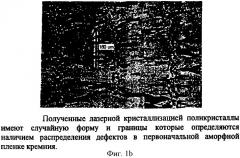

Недостатком такого метода является высокая стоимость технологического процесса, использующего длительные по времени режимы работы интерференционных лазерных систем, а также значительная зависимость однородности полученной пленки от мощности излучения, шага перемещения по поверхности лазерного излучения и перекрытия траекторий лазерного пучка при сканировании по всей подложке. Существенным недостатком процесса кристаллизации является то, что полученные кристаллизацией поликристаллы имеют случайную форму (см. фиг.1b) и границы, которые определяются наличием распределения дефектов (см. фиг.1с) в аморфной пленке кремния [10].

Наиболее близким по достигаемому результату является способ изготовления тонкой кристаллической пленки путем вакуумно-плазменного осаждения кремния из газовой фазы на подложку стекла пленки аморфного кремния толщиной 200 нм при температуре 400°С, нагревание пленки путем облучения излучением непрерывного лазера [11], отличающийся от предыдущего тем, что формирование границы кристаллов производится путем формирования на подложке полостей 10-20 нм в оксиде кремния в результате травления плазмой CHF3-С2F6 и последующего напыления слоя толщиной 100 нм оксида кремния, используя вакумно-плазменное осаждение из газовой фазы молекул тетраэтилортосилоксана (ТЕОС) при температуре подложки 350°С. Плотность мощности излучения лазера составляла 0.71 Дж/см2. Полученные кристаллы имеют правильную прямоугольную форму размером 1-2 мкм.

Недостатком способа является сложность и высокая стоимость технологической операции, зависимость от травителя и загрязнение подложки атомами углерода, загрязнение материала атомами кислорода, появляющегося из-за диссоциации молекулы ТЕОС, приводящими к дефектам формообразования кристаллов из пленки аморфного кремния.

Целью изобретения является получение тонкой кристаллической пленки кремния с высоким качеством материала, лишенного структурных дефектов, снижение стоимости технологического процесса изготовления полупроводниковых приборов на основе такой пленки. Технической задачей является получение высокой степени однородности пленки при напылении ее на большие подложки метрового масштаба.

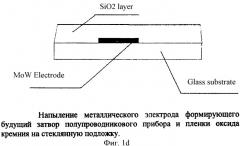

Эти задачи решаются путем предварительного напыления металлической тонкопленочной сетки из тугоплавкого металла (см. фиг.1d), такого как Мо, W, V, Та или сплавов из них, формирующих будущие электроды полупроводникового прибора (см. фиг.1е), с одной стороны, и формирующие однородное распределение температуры по поверхности подложки с микронным разрешением, с другой стороны. Такая тонкая пленка металла напыляется с использованием магнетронного распыления мишени металла и осаждением распыленного материала на поверхность подложки стекла. Высокая температура образования силицида тугоплавких металлов препятствует образованию преципитатов и зародышеобразованию кремниевых кристаллов на силицидах. В процессе осаждения кремниевой пленки происходит рост кристаллической структуры микронных размеров, при которой дефекты подвергаются термодиффузионному процессу, а температура нагревания металлических частей ограничивается температурой расплавления стекла. Осаждение кремния происходит в вакууме с остаточной атмосферой газов, которые удаляются с поверхности стекла при ее нагревании. Также поверхность стеклянной подложки подвергается предварительной очистке слабоионизованной плазмой азота в течение 10 минут. Затем поверхность стеклянной подложки подвергается предварительной очистке слабоионизованной плазмой водорода в течение 10 минут. Время нагревания обусловлено значением коэффициента термодиффузии дефектов и геометрическими размерами области нагревания. При нагревании может быть использован третий металлический электрод, напыленный первоначально на стекляную подложку, которая затем покрывается пленкой оксида кремния для формирования будущего затвора. В этом случае металлическая сетка, формирующая геометрию тигля, получается путем дальнейшего напыления на слой оксида кремния пленки тугоплавкого металла, которая затем подвергается процедуре травления, выявляющей геометрические параметры будущего полупроводникового прибора. Такая геометрия представлена на фиг.1е. Выбранный материал тугоплавких металлов не приводит при нагревании к образованию силицидов и анизотропному распространению волновых фронтов латеральной кристаллизации (см. фиг.2) вследствие различной температуры металлических электродов, как это может возникнуть при использовании таких материалов металлических пленок, как золото, платина и алюминий, которые имеют сравнительно низкие температуры образования силицидов.

Решением задачи формирования границы кристаллов является создание различной температуры металлических электродов, взаимное геометрическое положение которых формирует направление распространения фронта кристаллизации. Для этой цели на стеклянную подложку наносятся электроды фиг.3, которые охлаждаются, формируя градиент температуры в процессе кристаллизации и границы кристаллов фиг.4.

С целью формирования полностью кристаллической тонкой пленки кремния с определенной ориентацией на подложку стекла предварительно напыляется методом магнетронного распыления мишени тонкая пленка двуокиси церия, которая имеет такую же постоянную кристаллической структуры, что и кремний. Нанесенный слой двуокиси церия приводит к формированию зародышей кристаллов кремния, рост которых при однородном распределении температуры по поверхности за счет нагретых металлических частей приводит к образованию полностью кристаллической пленки кремния с определенной ориентацией кремния (111) или (220) в зависимости от температурных режимов роста пленки CeO2 и кремния. Тонкая пленка кристаллическая материала двуокиси церия CeO2 при фиксированной температуре для определенной кристаллической ориентации, равной 25°С для ориентации (111) кристаллической структуры CeO2, равной 250°С для ориентации кристалла двуокиси церия 220. Формирование тонкой пленки кремния, ориентация которой соответствует ориентации кристаллической структуры CeO2, при температурах пленки кремния, равных 100°С для ориентации пленки кремния 111, 600°С для ориентации 220 пленки кремния. Схема, представленная на фиг.5, иллюстрирует пример конкретного прибора - тонкопленочного транзистора - на основе кристаллической пленки кремния, напыленной на слой CeO2 при нагревании электродов, выполненных из тугоплавких металлов или их сплавов, при последующем нанесении пленки никеля, образующего как силициды при температуре более 900°С, так и MoNi сплав при температуре 875°С. Спектр комбинационного рассеяния, приведенный на фиг.6, иллюстрирует присутствие кристаллического кремния и наличие составляющей спектра около 457 см-1, соответствующей собственным колебаниям связи Ce-O.

Решение задачи формирования полностью кристаллической структуры SiGe осуществляется путем вакуумно-плазменного осаждения кремния и германия из смеси газов силана и германа на подложку стекла, содержащую металлические тонкопленочные электроды (см. фиг.7), при их нагреве до температуры 800°С. При этом силицидов с тугоплавкими металлами не образуется, а происходит взаимное растворение Si и Ge в сплаве (см. фиг.8).

Источники информации

1. D.Milovzorov. K.B.Kim, М.Lisachenko. J.W.Seo, К.Y.Lee, and H.K.Chung, Microcrystalline Silicon for Thin Film Transistor, Proceedings of IMID July 19, 2005, Seoul, South Korea, P-122.

2. Y.Sugimoto, N.Takata, T.Hirota, K.Ikeda, F.Yoshida, H.Nakashima, H. Nakashima, Low-Temperature Fabrication of Polycrystalline Si Thin Fiulm Using Al-induced Crystallization without Native Al Oxide at Amorphous Si/Al Interface, Japaneese Journal of Applied Physics, vol.44, 2005, pp.4770-4775; L.Cai, H.Wang, W. Brown, M.Zou, Large Grain Polycrystalline Silicon Film Produced by Nano-Aluminum-Enhanced Crystallization of Amorphous Silicon, Electrochemical and Solid-State Letters, vol.8, (2005) p.G179-181.

3. US Patent №5897347 от 27.04.1999 «Semiconductor, semiconductor device, and method for fabricating the same».

4. US Patent 6331457 от 18.12.2001, Method for manufacturing a semiconductor thin film».

5. US Patent №6225152 от 20.01.1999, Semiconductor device and fabrication method thereof».

6. US Patent №6337259 от 08.01.2002, «Method for fabricating semiconductor device with high quality crystalline silicon film».

7. US Patent №6558988 от 06.05.2003, «Method for manufacturing crystalline semiconductor thin film and thin film transistor".

8. C.Hayzelden, J.L.Batstone, Silicide formation and silicide-mediated crystallization of nickel-implanted amorphous silicon thin films. Journal of Applied Physics, vol.73, (1993) p.8279-8289.

9. H.Kummori, Location control of crystal grains in excimer laser crystallization of silicon thin films. Applied Physics Letters, v.83, (2003) p.434-436.

10. B.Rezek, C.E.Nebel, M.Stutzmann, Journal of Applied Physics, «Laser beam induced currents in polycrystalline silicon thin films prepared by interference laser crystallization", vol.91, (2002) p.4220-4228.

11. K.Kitahara, Y.Ohashi, Y.Katoh, A.Hara, N.Sasaki, «Submicron-scale characterization of poly-Si thin films crystallized by excimer laser and continuous-wave laser». Journal of Applied Physics, vol.95, (2004) p.7850-7855.

12. P.Ch.van der Vilt, B.D. van Dijk, G.J.Bertens, R.Ishihara, C.I.Beenakker, Formation of location-controlled crystalline islands using substrate-embedded seeds in excimer-laser crystallization of silicon films. Applied Physics Letters, vol.79, (2001) p.1819-1821.

1. Способ изготовления тонких кристаллических пленок кремния с толщинами менее 100 нм на стекле для полупроводниковых приборов, включающий очистку в вакууме подложки стекла слабоионизованной плазмой азота, очистку в вакууме поверхности слабоионизованной плазмой водорода, вакуумно-плазменное осаждение из газовой фазы кремнийсодержащих газов кремния, формирование тонкой кристаллической пленки кремния на подложке стекла, отличающийся тем, что на подложку стекла до осаждения кремния наносят тонкопленочные металлические электроды прибора, выполненные из тугоплавких металлов или их сплавов, и производят их нагревание во время формирования пленки кремния, что приводит к образованию полностью кристаллической пленки кремния.

2. Способ по п.1, отличающийся тем, что тонкопленочные металлические электроды наносят в виде тонкопленочной металлической сетки.

3. Способ по п.1, отличающийся тем, что для формирования токопленочного металлического электрода затвора на подложку стекла наносят металлическую пленку толщиной менее 1 мкм методом магнетронного распыления мишеней тугоплавких металлов Mo, W, V, Та или их сплавов, затем методом вакуумно-плазменного напыления наносят пленку оксида кремния SiO2 толщиной 200 нм, на которую напыляют металлические электроды стока и истока, затем осаждают кремний и формируют тонкую кристаллическую пленку кремния.

4. Способ по п.1, отличающийся тем, что вакуумно-плазменное осаждение кремния производится из газовой фазы силана, дополнительно содержащего герман.

5. Способ по п.2, отличающийся тем, что на металлическую тонкопленочную сетку из тугоплавкого металла наносят легкоплавкое металлическое соединение, представляющее собой металл Ni или его сплавы, которое подвергается затем нагреванию до температуры образования сплава с электродом при температуре около 875°С и силицида при температуре более 900°С.

6. Способ изготовления тонких кристаллических пленок кремния с толщинами менее 100 нм на стекле для полупроводниковых приборов, включающий очистку в вакууме подложки стекла слабоионизованной плазмой азота, очистку в вакууме поверхности слабоионизованной плазмой водорода, вакуумно-плазменное осаждение кремния из газовой фазы кремнийсодержащих газов, формирование пленки кремния, отличающийся тем, что на подложку стекла при помощи магнетронного распыления мишени в вакууме наносят тонкую кристаллическую пленку двуокиси церия CeO2 при фиксированной температуре для получения определенной кристаллической ориентации двуокиси церия, а именно при температуре равной 25°С для ориентации (111) кристаллической пленки двуокиси церия CeO2, при температуре равной 250°С для ориентации (220) кристаллической пленки двуокиси церия, на которую, затем, наносят тонкопленочные металлические электроды прибора, выполненные из тугоплавких металлов или их сплавов, осаждают кремний при определенной температуре и формируют тонкую кристаллическую пленку кремния, ориентация которой соответствует ориентации кристаллической структуры CeO2, при температуре пленки кремния 100°С для ориентации пленки кремния (111), при температуре пленки кремния 600°С для ориентации пленки кремния (220).