Способ формирования тонкопленочной высокотемпературной сверхпроводящей схемы

Иллюстрации

Показать всеИзобретение относится к технологии криоэлектроники и может быть использовано при изготовлении высокотемпературных сверхпроводящих (ВТСП) схем. Техническим результатом изобретения является повышение качества ВТСП схем, их критических параметров путем обработки положительно заряженной поверхности схемы отрицательными искровыми импульсами. Сущность изобретения: в способе формирования высокотемпературной сверхпроводящей схемы после нанесения буферного подслоя и ВТСП пленки положительно заряженную поверхность схемы обрабатывают отрицательными искровыми импульсами с параметрами τ=25-35 нс, λ=1-1,2 кГц, Е=25-30 кВ/см и мощностью P=2πλRTRexp(fR2/2α), где R - толщина пленки и подслоя; TR - температура формирования сверхпроводимости; λ, α - теплопроводность, температуропроводность материала. 4 ил.

Реферат

Изобретение относится к технологии криоэлектроники и может быть использовано при изготовлении тонкопленочных сверхпроводящих схем.

Известны способы формирования тонкопленочных высокотемпературных сверхпроводящих (ВТСП) схем, рисунок которых выполняется на подложке с помощью фотолитографии, лазерной или ионной обработки [1, с.51]. Однако многие подложки и ВТСП пленки несовместимы вследствие диффузии материала подложки в пленку, что вызывает снижение параметров или полное подавление сверхпроводимости (подложки Si, Al2О3, Ni и т.д.).

Наиболее близким техническим решением является способ формирования ВТСП схемы, при котором на подложку наносят буферный подслой (SrTiO3, MgO, ZrO3, V2О3 и др.), минимизирующий диффузию из подложки в ВТСП пленку, который благоприятно влияет на пленку, а затем на подслой наносят пленку ВТСП [1, с.49].

Недостатком известного способа является то, что для формирования ВТСП фазы после нанесения тонкопленочный рисунок необходимо подвергнуть выдержке при температуре 850...920°С в кислородосодержащей атмосфере или проводить процесс нанесения при температуре более 600°С [1, с.46]. При воздействии высокой температуры диффузионные процессы активизируются, возрастает вероятность прохождения частиц подложки через подслой. Кроме того, некоторые подложки, например стекло или пластмассы, просто не выдерживают высокой температуры. Наконец, некоторые легирующие материалы из подслоя (Ag, Sr и др.) являются легкоплавкими и могут удалиться из рисунка схемы при высокой температуре.

Техническим результатом изобретения является повышение качества тонкопленочных ВТСП схем, их критических параметров путем обработки положительной поверхности схемы отрицательными искровыми импульсами.

Указанный технический результат достигается тем, что для формирования ВТСП фазы используют обработку положительной поверхности схемы искровыми импульсами отрицательной полярности. Отрицательный искровой импульс создает в области буферного подслоя и слоя пленки локальную зону теплового и электрического воздействия, в которой параллельно протекают: тепловая рекристаллизация материала пленки и внедрение в него отрицательных ионов кислорода из воздуха. Таким образом формируется сверхпроводящая фаза. Также под действием электрического поля происходит электродиффузия положительных ионов легирующей примеси из буферного подслоя в пленку, что повышает критические параметры ВТСП (температуру перехода, плотность критического тока).

Параметры искровой обработки выбирают исходя из следующих соображений. Напряженность поля между положительным электродом - рисунком схемы и отрицательным электродом - иглой Е определяется условиями пробоя промежутка и составляет 25-60 кВ/см [2, с.102]. Частота следования импульсов f составляет 1...1,2 кГц при длительности импульса 20-40 нс. При большей частоте и меньшей длительности импульсов вероятен переход искрового разряда в квазидуговой с постоянным каналом. При определении мощности обработки Р можно использовать выражение для движущегося источника энергии [3, с.39]:

где TR - температура материала на расстоянии R от линии движущегося источника энергии;

λ - теплопроводность;

α - температуропроводность материала пленки;

ϑ - скорость движения источника тепла.

Для того чтобы зоны воздействия перекрывались, необходимо выполнение условия.

Подставляя (2) в (1) получим

или

Выражение (4) позволяет определить мощность Р точечного источника тепла, создающего температуру TR на глубине R от поверхности в теле с теплопроводностью λ и температуропроводностью α. Для выполнения заданных условий область высоких температур TR не должна входить в материал подложки так, что

где hпл - толщина ВТСП пленки;

hб - толщина буферного подслоя.

Температура TR выбирается равной температуре отжига пленки, при которой формируется сверхпроводимость пленки.

Обработку проводят сканированием всей поверхности рисунка схемы. Время обработки t определяют из простого соотношения:

где S - суммарная поверхность схемы;

RK - радиус разрядного канала;

f - частота.

Таким образом, способ формирования тонкопленочной высокотемпературной схемы заключается в нанесении на подложку рисунка схемы, состоящего из буферного подслоя и ВТСП пленки, и последующем сканировании поверхности схемы отрицательными искровыми импульсами с параметрами: частота следования импульсов 1-1,2 кГц, длительность импульса 20-40 нс, напряженность поля в разрядном промежутке 25-30 кВ/см, мощность определяется выражением (5), а время обработки - выражением (6).

Сопоставительный анализ признаков, изложенных в предложенном техническом решении, с признаками прототипа показывает, что заявляемый способ формирования тонкопленочной высокотемпературной сверхпроводящей схемы отличается от прототипа тем, что после нанесения на подложку буферного подслоя и пленки ВТСП производят обработку путем сканирования поверхности отрицательными искровыми импульсами с частотой 1-1,2 кГц, длительностью 20-40 нс, напряженностью 25-30 кВ/см и мощностью согласно (5). Все это говорит о соответствии технического решения критерию "новизна".

Сравнение заявляемого технического решения с другими техническими решениями в данной области показало, что способ формирования высокотемпературной сверхпроводящей схемы, когда после нанесения схему (буферный подслой и ВТСП пленку) обрабатывают сканированием отрицательных искровых импульсов, формируя сверхпроводимость и улучшая критические параметры, неизвестен. Кроме того, совокупность существенных признаков вместе с ограничительными позволяет обнаружить у заявляемого решения иные, в отличие от известных, свойства, к числу которых можно отнести следующие:

- возможность формирования сверхпроводимости при комнатной температуре;

- возможность использования легкоплавких материалов;

- увеличение критических параметров элементов ВТСП схемы: плотности критического тока, температуры перехода и др.;

- возможность формирования различных параметров ВТСП на отдельных участках.

Таким образом, иные, в отличие от известных, свойства, присущие предложенному техническому решению, доказывают наличие существенных отличий, направленных на достижение технического результата.

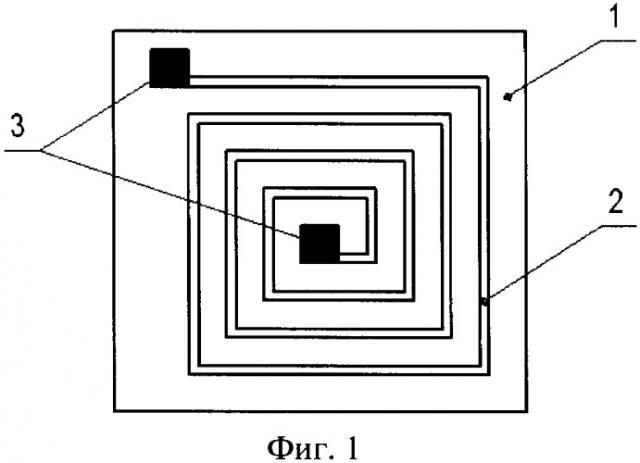

На фиг.1 представлена ВТСП схема - катушка индуктивности;

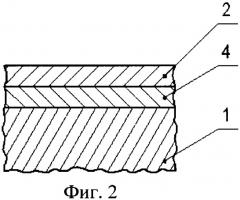

на фиг.2 - участок схемы в разрезе;

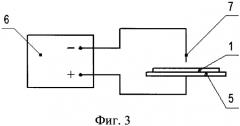

на фиг.3 - схема обработки;

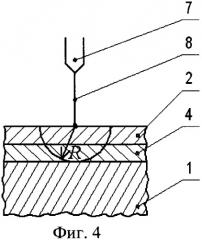

на фиг.4 - участок схемы в разрезе при воздействии искрового импульса.

Способ формирования тонкопленочной высокотемпературной сверхпроводящей схемы реализован следующим образом. На подложку из поликора 1 (фиг.1) размерами 1×20×20 мм наносим схему 2 и контактные площадки 3. Ширина дорожки схемы 1 мм, общая длина 160 мм. Дорожка выполнена методом магнетронного распыления буферного подслоя серебра 4 (фиг.2) толщиной 0,2 мкм, и слоя Bi2Sr2CaCu2O10-x толщиной 0,2 мкм. После нанесения схема сверхпроводимостью не обладала. Подложку 1 (фиг.3) помещали на электрод 5, соединенный с положительным выходом высоковольтного источника 6. Игольчатый электрод 7 соединяли с отрицательным выходом источника и устанавливали на расстоянии 1 мм от пленки. При включении источника между ВТСП электродом и ВТСП пленкой возникает искровой разряд 8 (фиг.4), создающий в схеме зону повышенной температуры T>TR размерами R. Параметры обработки 25 кВ/см, 25 нс, 1 кГц. Поскольку R=0,4 мкм, RK=10 мкм, TR=890°С, λ=32 Вт/(м·К), α=1·107 м2/с, то используя выражение (5), мощность выбиралась в пределах 90-100 мВт. Сканирование осуществлялось вручную. Время сканирования согласно (6) 10 мин. Исследования показали, что данное ВТСП покрытие имеет температуру перехода ТС≈102 К и плотность критического тока j(78 К)=1,7·106 А/см2. Для сравнения схема, полученная по обычной технологии (отжиг при 890°С, 3 часа), имела более низкую (95 К) температуру перехода и меньшую плотность тока (0,8·106 А/см2). Таким образом, использование предлагаемого способа формирования тонкопленочной высокотемпературной сверхпроводящей схемы позволяет повысить качество схемы и ее критические параметры.

Источники информации

1. Гортезон М.Е., Тарасов М.А. Высокотемпературные сверхпроводники и приборы на их основе // Итоги науки и техники. Электроника. - М.: ВИНИТИ, 1990. т.26 - с.38-75.

2. Физика быстропротекающих процессов, т.1 - М.: Мир - 520 с.

3. Мачулка Г.А. Лазерная обработка стекла. - М.: Сов. радио, 1979. - 136 с.

Способ формирования высокотемпературной сверхпроводящей схемы, при котором на подложку наносят буферный подслой и сверхпроводниковую пленку, отличающийся тем, что положительно заряженную поверхность схемы обрабатывают сканированием отрицательными искровыми импульсами с длительностью τ=25-35 нс, частотой f=1-1,2 кГц, напряженностью поля Е=25-30 кВ/см и мощностью P=2πλRTRexp(fR2/2α),

где λ, α - теплопроводность, температуропроводность материала;

R=hпл+hб - толщина пленки и буферного подслоя;

TR - температура формирования сверхпроводимости.