Установка для электромеханической обработки деталей

Иллюстрации

Показать всеИзобретение относится к упрочняюще-чистовой обработке поверхностей деталей машин пластическим деформированием и может найти применение в машиностроении. Установка содержит силовой понижающий трансформатор, цепь первичной обмотки которого через регулятор напряжения подключена к сети переменного тока, а цепь вторичной обмотки трансформатора электрически связана с патроном токарного станка, в котором закреплена обрабатываемая деталь с возможностью вращения, и роликами, установленными в пружинных державках, закрепленных в резцедержателе суппорта станка через электрический изолятор, при этом ролики прижаты к обрабатываемой детали и выполнены с возможностью поступательного перемещения вдоль нее. Установка снабжена не менее чем двумя роликами, электрически связанными с распределителем импульсов, включенным в цепь вторичной обмотки трансформатора, обеспечивающим поочередную подачу на ролики положительного или отрицательного импульса тока и регулирующим время импульсов в зависимости от режима обработки детали. В цепи первичной обмотки трансформатора последовательно с регулятором напряжения установлен преобразователь частоты для задания требуемого периода питающего напряжения и обеспечения оптимального режима нагрева роликов. Изобретение позволяет увеличить срок эксплуатации роликов установки. 4 ил.

Реферат

Изобретение относится к упрочняюще-чистовой обработке поверхностей деталей машин пластическим деформированием и может найти применение в машиностроении.

Известна установка для электромеханической обработки деталей [1], содержащая силовой понижающий трансформатор, цепь первичной обмотки которого через регулятор напряжения подключена к сети переменного тока, а цепь вторичной обмотки трансформатора электрически связана с патроном токарного станка, в котором закреплена обрабатываемая деталь с возможностью вращения, и роликами, установленными в пружинных державках, закрепленных в резцедержателе суппорта станка через электрический изолятор, при этом ролики прижаты к обрабатываемой детали и выполнены с возможностью поступательного перемещения вдоль нее.

К недостаткам этого технического решения относится сравнительно небольшой срок эксплуатации ролика, связанный с разрушением его рабочей поверхности, которая подвергается значительным температурным перегрузкам при прохождении через пятно контакта ролика и обрабатываемой детали токов высоких величин.

Техническим результатом изобретения является повышение срока эксплуатации роликов установки для электромеханической обработки деталей путем уменьшения токовой нагрузки роликов и, следовательно, снижения температуры их рабочих поверхностей.

Технический результат достигается тем, что установка для электромеханической обработки деталей содержит силовой понижающий трансформатор, цепь первичной обмотки которого через регулятор напряжения подключена к сети переменного тока, а цепь вторичной обмотки трансформатора электрически связана с патроном токарного станка, в котором закреплена обрабатываемая деталь с возможностью вращения, и роликами, установленными в пружинных державках, закрепленных в резцедержателе суппорта станка через электрический изолятор, при этом ролики прижаты к обрабатываемой детали и выполнены с возможностью поступательного перемещения вдоль нее. Установка снабжена не менее чем двумя роликами, электрически связанными с распределителем импульсов, включенным в цепь вторичной обмотки трансформатора, обеспечивающим поочередную подачу на ролики положительного или отрицательного импульса тока и регулирующим время импульсов в зависимости от режима обработки детали. В цепи первичной обмотки трансформатора последовательно с регулятором напряжения установлен преобразователь частоты, задающий требуемый период питающего напряжения для обеспечения оптимального режима нагрева роликов.

Сущность изобретения поясняется чертежами.

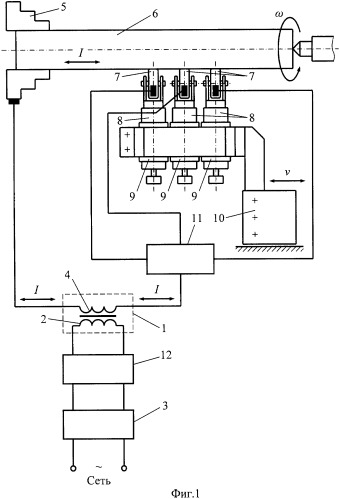

Установка для электромеханической обработки деталей содержит (фиг.1) силовой понижающий трансформатор 1, цепь первичной обмотки 2 которого через регулятор напряжения 3 подключена к сети переменного тока, а цепь вторичной обмотки 4 электрически связана с патроном 5 токарного станка, в котором закреплена обрабатываемая деталь 6, и роликами 7, установленными в пружинных державках 8, обеспечивающих требуемое нажатие роликов 7 на обрабатываемую деталь 6 и через электрический изолятор 9 закрепленных в резцедержателе 10 суппорта станка.

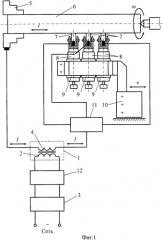

В качестве примера на фиг.1 приведена установка, снабженная тремя роликами 7, которые электрически связаны с распределителем импульсов 11, включенным в цепь вторичной обмотки 4 трансформатора 1. В цепи первичной обмотки 2 трансформатора 1 последовательно с регулятором напряжения 3 установлен преобразователь частоты 12. Вариантом последнего может быть известный [2] однофазный статический преобразователь частоты (фиг.2), содержащий выпрямитель 13, конденсатор 14 и автономный инвертор 15, состоящий из управляемых полупроводниковых вентилей 16...19 (в рассматриваемой схеме использованы полностью управляемые GTO-тиристоры), в цепь которых включена первичная обмотка трансформатора 2. При этом сигналы включения и отключения вентилей формируются системой управления 20.

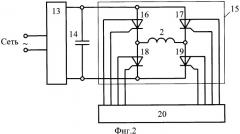

Распределитель импульсов 11 (фиг.1) можно реализовать по известной схеме (фиг.3) со встречно-параллельным включением управляемых вентилей (GTO-тиристоров). Для примера на фиг.3 приведены три пары таких вентилей 21-22, 23-24 и 25-26, включаемых и выключаемых сигналами системы управления 27.

Установка работает следующим образом.

Цепь первичной обмотки 2 (фиг.1) силового понижающего трансформатора 1 получает питание из сети переменного тока через регулятор напряжения 3. Цепь вторичной обмотки 4 трансформатора электрически связана с патроном 5 токарного станка, в котором закреплена обрабатываемая деталь 6, и роликами 7, установленными в пружинных державках 8 и прижатыми к обрабатываемой детали 6. При этом через пятна контакта обрабатываемой детали и роликов проходит переменный электрический ток I, что вызывает термическое воздействие на поверхности детали и роликов. Величина тока настраивается посредством регулятора напряжения 3, а сила нажатия роликов 7 на деталь 6 обеспечивается регулировкой пружинных державок 8, закрепленных через электрический изолятор 9 в резцедержателе 10 суппорта станка. Ролики 7 вместе с державками 8 и резцедержателем 10 совершают поступательное движение вдоль обрабатываемой детали 6 со скоростью ν, a деталь 6 с патроном 5 вращается с угловой скоростью ω. В результате происходит процесс электромеханической обработки детали 6, заключающийся в сглаживании и упрочнении поверхностного слоя обрабатываемой детали.

Известно [3], что при электромеханической обработке деталей с большим числом импульсов тока, проходящих через пятно контакта обрабатываемой детали и ролика в единицу времени, температура на рабочей поверхности ролика достигает значений до 900°С, что превышает температуру рекристаллизации для многих материалов, из которых изготовляются ролики. Перегрев ролика приводит к разрушению его рабочей поверхности, обуславливающему сравнительно небольшой срок его эксплуатации. Согласно источнику [3] срок эксплуатации роликов тем больше, чем меньше число импульсов тока проходит через ролик в единицу времени при его неизменном охлаждении. Для уменьшения числа импульсов тока, проходящих через ролик в единицу времени, установка снабжена (фиг.1) не менее чем двумя роликами 7, электрически связанными с распределителем импульсов 11, включенным в цепь вторичной обмотки 4 трансформатора 1 и обеспечивающим поочередную подачу на ролики положительного или отрицательного импульса тока. Кроме того, в цепи первичной обмотки 2 трансформатора 1 последовательно с регулятором напряжения 3 установлен преобразователь частоты 12, задающий требуемый период питающего напряжения для обеспечения оптимального режима нагрева роликов 7.

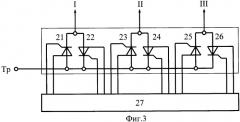

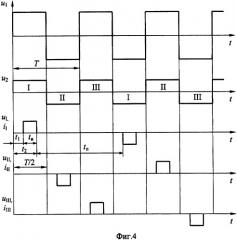

На фиг.4 приведена упрощенная диаграмма напряжений и токов в электрических цепях установки, содержащей три ролика. На выходе преобразователя частоты формируется переменное напряжение u1 питания цепи первичной обмотки трансформатора, регулируемый период Т которого обуславливает частоту f импульсов тока, поступающих на все ролики установки, и зависит от параметров роликов и их материала. Пониженное трансформатором напряжение u2 подается на вход распределителя импульсов, который поочередно подключает ролики I, II и III к цепи вторичной обмотки трансформатора во время прохождения положительного или отрицательного импульса напряжения u2. При этом подача положительного импульса на ролики I, II и III осуществляется (фиг.3) соответствующими вентилями 21, 23 и 25, а отрицательного - вентилями 22, 24 и 26. Моменты времени включения t1 и выключения t2 вентилей задаются системой управления 27 и определяют время импульса tи тока, проходящего через ролик, и время паузы tп между импульсами.

Угловая скорость ω вращения детали и скорость подачи роликов ν задаются в зависимости от диаметра детали, периода напряжения T, габаритов роликов и расстояния между ними таким образом, чтобы каждый последующий ролик обрабатывал зоны на поверхности детали, пропущенные впереди идущими роликами в соответствии с режимом обработки детали. Нужный режим подбирается из условий сплошной обработки требуемой поверхности детали или чередования обработанной и необработанной зон между роликами по длине и диаметру детали. С этой целью на установке предусмотрена регулировка времени импульсов тока tи (фиг.4) в диапазоне 0<tи<Т/2. Так, например, если при tи=Т/2 и заданных значениях ω и ν происходит сплошная обработка поверхности детали, то при сокращении времени импульсов tи реализуется второй режим, в процессе которого возникают необработанные зоны. Чем меньше время импульсов тока tи, тем больше время паузы tп между ними и, следовательно, тем больше площади указанных зон.

Технико-экономическая эффективность изобретения в сравнении с прототипом заключается в том, что использование на установке для электромеханической обработки деталей не менее двух роликов с поочередным распределением импульсов тока между ними, сокращение времени указанных импульсов, а также увеличение периода напряжения питания позволяют уменьшить число импульсов тока, проходящих через каждый ролик в единицу времени, и обеспечить соотношение tи<<tп между временем импульсов tи тока ролика и временем паузы tп. В результате этого уменьшается токовая нагрузка роликов, снижается температура их рабочих поверхностей и значительно повышается срок эксплуатации роликов установки.

С целью определения ресурса роликов при работе на рассматриваемой установке были проведены испытания, которые выявили возможность повышения срока службы роликов в 3...8 раз в сравнении с прототипом.

Использовання литература

1. Патент RU 2127183.

2. Чиженко И.М., Руденко B.C., Сенько В.И. Основы преобразовательной техники. - М.: Высш. шк., 1974, - 430 с.

3. Николаев А.К., Розенберг В.М. Сплавы для электродов контактной сварки. - М.: Металлургия, 1978, - 96 с.

Установка для электромеханической обработки деталей, содержащая силовой понижающий трансформатор, цепь первичной обмотки которого через регулятор напряжения подключена к сети переменного тока, а цепь вторичной обмотки трансформатора электрически связана с патроном токарного станка, в котором закреплена обрабатываемая деталь с возможностью вращения, и роликами, установленными в пружинных державках, закрепленных в резцедержателе суппорта станка через электрический изолятор, при этом ролики прижаты к обрабатываемой детали и выполнены с возможностью поступательного перемещения вдоль нее, отличающаяся тем, что она снабжена не менее чем двумя роликами, электрически связанными с распределителем импульсов, включенным в цепь вторичной обмотки трансформатора, обеспечивающим поочередную подачу на ролики положительного или отрицательного импульса тока и регулирующим время импульсов в зависимости от режима обработки детали, а в цепи первичной обмотки трансформатора последовательно с регулятором напряжения установлен преобразователь частоты для задания требуемого периода питающего напряжения и обеспечения оптимального режима нагрева роликов.