Способ изготовления устойчивой железнодорожной шпалы с использованием отходов горно-металлургического производства

Иллюстрации

Показать всеИзобретение относится к промышленному железнодорожному транспорту, способам и устройствам для изготовления железобетонных шпал. Способ изготовления устойчивой железобетонной шпалы с использованием отходов горно-металлургического производства, имеющей боковые приливы на одной стороне на ее концах и противосдвиговые приливы на основаниях шпалы, включает подготовку заливочной формы многоразового пользования, установку арматуры и ее натяжение, а также закладных, заливку бетонной смеси на вибростоле. Форму изготавливают из двух не симметричных полуформ. Верхняя полуформа имеет два отверстия для заливки бетонной смеси, расположенные в верхних ее точках на пересечении осей шпалы и боковых приливов, а также воздуховыпускные отверстия, расположенные на всех углах верхней полуформы, и два воздуховыпускных отверстия по продольной оси шпалы, смещенные вправо и влево на равные расстояния 50-60 мм относительно поперечной ее оси. Верхняя полуформа стыкуется с нижней полуформой по краям горизонтальной плоскости основания шпалы и наклонных плоскостей боковых приливов для технологичности выемки готового изделия. Технический результат заключается в повышении надежности и сроков эксплуатации подрельсового основания. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к промышленному железнодорожному транспорту, способам и устройствам для изготовления железобетонных шпал, позволяющих повысить надежность и сроки эксплуатации подрельсового основания.

Известен способ производства железобетонной шпалы [1], включающий заполнение формы бетонной смесью и арматурой, уплотнение бетонной смеси с последующим нагревом в печах, отличающийся тем, что уплотнение бетонной смеси производят приложением ультразвуковых колебаний с частотой 18-21 кГц.

Известен способ производства железобетонных предварительно напряженных шпал [2], который позволяет упростить и ускорить процесс изготовления шпал, повысить их качество, снизить трудоемкость и сократить расход металла за счет исключения пустотообразователей. Сущность способа заключается в том, что сначала формуют шпалу без закладных деталей, а затем в свежеотформованной шпале продавливают отверстия для закладных деталей, которые вставляют после тепловлажностной обработки.

Известен способ [3-4] литья бетона для изготовления бетонных изделий для повышения производительности и качества поверхности за счет более эффективной распалубки, в котором бетон заливают в одну опалубочную форму, из материала, который можно уплотнить путем сжатия, а затем дробить, и указанная опалубочная форма содержит верхнюю опалубочную полуформу и нижнюю опалубочную полуформу, причем нижняя опалубочная полуформа содержит отпечаток части изделия, а верхняя опалубочная полуформа содержит дополняющую часть изделия и литниковый канал, состоящий из одного или более литников для гравитационного литья, и один или более воздуховыпускных каналов, или в варианте нижняя опалубочная полуформа содержит отпечаток части изделия и литниковый канал, состоящий из одного или более литников для литья сифоном, а верхняя опалубочная полуформа содержит дополняющую часть изделия и один или более воздуховыпускных каналов.

Известен способ изготовления анкерных железобетонных шпал [5] для железнодорожных путей с использованием специальных многоместных форм, в том числе с размещением и натяжением проволочной или стержневой арматуры, установкой анкерных деталей, в том числе с выступающими над поверхностью подрельсовой зоны, а также дюбелей или пустотообразователей, специальных гнезд, уплотнителей и крепежа, с использованием герметиков, заполнением форм бетонной или композитной смесью с последующей термообработкой, в том числе в пропарочной камере, отличающийся тем, что расформовкой и резкой плетей, складированием изделий анкерные детали рельсовых скреплений устанавливаются в специальные кассеты с размещенными в них амортизаторами-уплотнителями, которые надеваются на головки анкеров, после чего анкеры с надетыми уплотнителями опускаются траверсой или тельфером в установленные вдоль технологической линии поддоны с двойной емкостью, одна из которых, внутренняя, до краев заполнена смазкой и имеет более низкую по сравнению с наружной емкостью поддона высоту, равную высоте головок анкеров до уровня его бетонирования, после чего смазанные анкеры с амортизаторами-уплотнителями устанавливают вручную или направляющим устройством в пластины, размещенные в нижней части шпальных форм, отверстия пластин под головки анкеров выполнены со скошенными боковыми поверхностями под углом порядка 15-20°, в том числе и в углах, выполненных по радиусам порядка 5-8 мм.

Способ, отличающийся тем, что скорость погружения головок анкеров в отработанное масло должна обеспечивать плавное погружение кронштейнов вместе с уплотнителем, не допуская попадания брызг масла под головку анкера и на поверхность его перемычки, заделываемых в бетон, а на посту технологической линии по чистке и смазке шпальных форм размещены отстойники для отекания излишков смазки или для указанной операции сливается масло из обеих емкостей поддона, при этом слитая смазка поступает в резервуар, из которого масло вторично подается во внутреннюю емкость поддона.

Способ и устройство, отличающиеся тем, что рядом с поддонами располагаются стеллажи-кассеты с прямоугольными или трапецеидальными отверстиями, выполненными в ячейках-углублениях прямоугольной формы с закругленными углами или в виде буртиков, препятствующих смещению разложенных в них после предварительной смазки амортизаторов-уплотнителей многоразового пользования, выполненных из резины или другого эластичного материала, а в случае одноразового использования они могут быть изготовлены из отходов резиновой промышленности или пенопласта.

Способ и устройство, отличающиеся тем, что амортизатор-уплотнитель имеет в плане прямоугольную габаритную форму с трапецеидальным сечением, по контуру высотой, равной толщине основания головки анкера (в данном случае 6-10 мм), плюс толщина 3-5 мм пластинчатых перемычек, которые надеваются на заплечики основания головки анкера, а одна центральная перемычка располагается при монтаже уплотнителя между кронштейнами анкерной головки с внутренней ее стороны, а в сечениях, где перемычек нет, высота трапецеидального сечения уплотнителя по контуру увеличивается на 3-5 мм.

Способ и устройство по п.1, отличающиеся тем, что смазку амортизаторов-уплотнителей и головок анкеров осуществляют одновременно, а для ускорения процесса эта работа выполняется одновременно с очисткой и смазкой всей формы.

Способ и устройство, отличающиеся тем, что при отсутствии анкерных кассет, в которых анкеры должны поступать с завода-изготовителя, анкеры устанавливаются сразу во внутреннюю емкость поддона и после смазки головок анкеров, располагаются в отверстиях ячеек-углублений стеллажей-кассет для надевания на головки анкера амортизаторов-уплотнителей.

Способ и устройство, отличающиеся тем, что перемещение анкеров с уже надетыми амортизаторами-уплотнителями осуществляется с помощью одного или двух тельферов, установленных вдоль технологической линии для подачи анкеров от стеллажа к шпальной форме и перемещения вдоль нее для осуществления следующей операции - установки анкеров с надетыми на них амортизаторами-уплотнителями в установочных пластинах, в которых выполнены отверстия-окна прямоугольной в плане формы с закругленными по усеченному конусу углами и наклонными боковыми кромками, причем отверстия имеют сужение вниз под углом 15-20°.

Способ и устройство, отличающиеся тем, что большая ось отверстия каждого окна расположена перпендикулярно к оси формы и симметрично относительно оси установочной пластины.

Способ и устройство, отличающиеся тем, что после стандартной операции по размещению арматуры в форме и предварительному ее натяжению устанавливается крепеж для фиксации анкеров в форме при виброуплотнении бетонной смеси, причем фиксация выполняется как съемными элементами крепежа, фиксируемыми в боковых поверхностях шпальной формы, так и несъемными элементами крепежа, выполненными из полиамида или отходов другого электроизолирующего материала и обеспечивающими фиксацию анкера за арматурные стержни, после чего происходит дотягивание арматуры до требуемого уровня ее натяжения.

Способ и устройство, отличающиеся тем, что в технологическом процессе изготовления подрельсового основания вместо пустотообразователей в шпальную форму вставляются анкеры, изъятие которых после заполнения форм бетонной смесью и ее виброуплотнения не производится и форма сразу же поступает в термокамеру.

Известен способ и устройство для изготовления анкерных железобетонных шпал [6] для железнодорожных путей с использованием многоместных форм, в том числе с размещением и натяжением проволочной или стержневой арматуры, установкой анкерных деталей, в том числе с выступающими над поверхностью подрельсовой зоны, а также дюбелей или пустотообразователей, заполнением форм бетонной или композитной смесью с последующей термообработкой, в том числе в пропарочной камере, расформовкой и резкой плетей, складированием изделий. Анкерные детали рельсовых скреплений с размещенными на них амортизаторами-уплотнителями, которые надеваются на головки анкеров, опускаются траверсой или тельфером в установленные вдоль технологической линии поддоны с двойной емкостью, одна из которых, внутренняя, до краев заполнена смазкой и имеет более низкую по сравнению с наружной емкостью поддона высоту, равную высоте головок анкеров до уровня его бетонирования, после чего смазанные анкеры с амортизаторами-уплотнителями устанавливают вручную или направляющим устройством в пластины, размещенные в нижней части шпальных форм, отверстия пластин под головки анкеров выполнены со скошенными боковыми поверхностями под углом порядка 15-20°, в том числе и в углах, выполненных по радиусам порядка 5-8 мм.

Известен способ изготовления литой шпалы [7] для железных дорог широкой колеи, включающий укладку в матрицу композиционных материалов с последующей их прессовкой, отличающийся тем, что с целью повышения эксплуатационных качеств шпалы, снижения ее массы и стоимости шпалу изготавливают из древесных волокон различных пород, металлической проволоки, каучука и вискозы, причем древесные волокна получают из отходов деревообработки и лесопиления, а металлическую проволоку, каучук и вискозу из изношенных шин, при этом композицию приготавливают в пропорции: древесные волокна 50-70%, металлическая проволока 30-10%, жидкий каучук 5-10%, жидкая вискоза 5-10% от прессуемой массы, композиционную массу подают в пресс с давлением не менее 75 МПа и выдерживают не менее 1 мин при температуре 75-100°С с ограниченным доступом воздушной среды.

Известен способ формования железобетонной шпалы [9], включающий операции укладки бетонной смеси в форму, формирования фасонных пустотных каналов под закладные болты крепления, установки закладных шайб и уплотнения бетонной смеси, отличающийся тем, что перед формированием фасонных каналов выполняют сквозные конусообразные отверстия, причем одновременно с этим осуществляют укладку и уплотнение бетонной смеси, а формирование фасонных пустотных каналов ведут в конусообразных отверстиях уплотненной заготовки, при этом осуществляют установку закладных шайб.

Известен способ формования бетонной массы железнодорожных шпал [10], который позволяет создать железобетонную шпалу высокой эксплуатационной стойкости. Форму производят заполнением бетонной смеси и арматурой и уплотнением бетонной смеси с последующим нагревом в печах, при этом уплотнение бетонной смеси производят приложением ультразвуковых колебаний с частотой 18-21 кГц.

Известен способ формования железобетонной шпалы [11], который включает операции по укладке бетонной смеси в форму, формированию фасонных пустотных каналов под закладные болты крепления, установке закладных шайб и уплотнению бетонной смеси. Перед формированием фасонных каналов выполняют сквозные конусообразные отверстия, причем одновременно с этим осуществляют укладку и уплотнение бетонной смеси, а формирование фасонных пустотных каналов ведут в конусообразных отверстиях уплотненной заготовки, при этом осуществляют установку закладных шайб.

Известен способ изготовления железобетонной предварительно напряженной шпалы [8], принятый за прототип, заключающийся в очистке, смазке формы, предварительном напряжении струнопакета, укладке бетонной смеси на виброплощадке с последующей тепловлажностной обработкой, отличающийся тем, что после уплотнения бетонной смеси на виброплощадке формуют отверстия для закладных деталей и после тепловлажностной обработки запрессовывают в них закладные детали из пластмассы со стальной сферической шайбой.

Основным недостатком перечисленных способов изготовления железнодорожных шпал является использование не возобновляемых природных ресурсов, дорогостоящего сырья и связующих материалов.

Задачей изобретения является снижение стоимости изготовления устойчивых железнодорожных шпал, обеспечивающих повышение надежности и сроков эксплуатации подрельсового основания.

Решение поставленной задачи обеспечивается тем, что в предлагаемом способе изготовления устойчивой железобетонной шпалы с использованием отходов горно-металлургического производства используют форму из двух не симметричных полуформ: верхняя полуформа имеет два отверстия для заливки бетонной смеси, расположенных в верхних ее точках, на пересечении осей шпалы и боковых приливов, а также воздуховыпускные отверстия, расположенные на всех углах верхней полуформы, и два воздуховыпускных отверстия по продольной оси шпалы, смещенных вправо и влево на равные расстояния 50-60 мм относительно поперечной ее оси, и стыкуется с нижней полуформой по краям горизонтальной плоскости основания шпалы и наклонных плоскостей боковых приливов для технологичности выемки готового изделия.

Способ изготовления устойчивой железобетонной шпалы с использованием отходов горно-металлургического производства, отличающийся тем, что железобетонная смесь приготавливается из цемента марки портландцемент 40-50% от массы заполнителя, в качестве которого используется гравийный щебень с размером кусков 10-20 мм 25%, не активированные хвосты обогатительных фабрик горно-металлургического производства с гравием с размером частиц 3-10 мм - 75% и воды в соотношении 50% от массы связующего.

Способ изготовления устойчивой железобетонной шпалы из отходов горно-металлургического производства, отличающийся тем, что хвосты, имеющие крепость 8-12 по шкале Протодъяконова, в составе которых находятся окислы: SiO2 - 34%, Al2О3 - 8,5%, Fe2O3 - 12,2%, FeO - 6,0%, CaO - 13,8%, MgO - 10%, Na2O+K2O - 0,2%, не входящие в состав вредных примесей для бетона и обладающие вяжущими свойствами, просеивают на ситах с размером щели 3 мм, надрешетный продукт с размером частиц 3-10 мм и более используют в качестве не активированного заполнителя для снижения расхода гравия, а подрешетный продукт активируют путем помола в шаровых мельницах и/или щековых дробилках до тонкодисперсной фракции и добавляют в качестве связующего от 15 до 20% от веса цемента, позволяющего снизить его расход на процентное соотношение массы связующих окислов к общей массе связующих веществ в цементе.

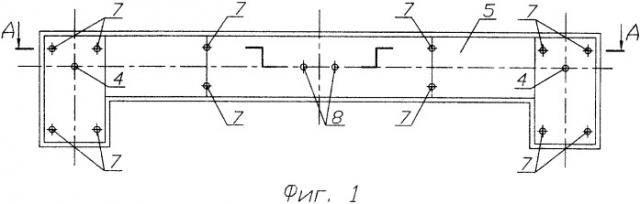

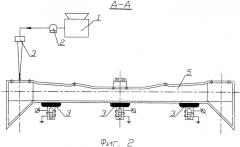

Способ поясняется чертежами:

на фиг.1 представлен вид сверху;

на фиг.2 - вид сбоку.

Реализация способа заключается в следующем.

Приготовленный тяжелый бетон из принудительного смесителя 1 насосом 2 через штуцер 3 и заливочные отверстия 4 подают под давлением в подготовленную форму многоразового пользования 5, состоящую из двух полуформ, где располагаются напряженная арматура и закладные, а также производится его уплотнение с помощью вибраторов 6.

Заливочные отверстия 4 располагают в верхних точках верхней полуформы на пересечении осей шпалы и боковых приливов, а воздуховыпускные отверстия 7 располагают в углах верхней полуформы, при этом два воздуховыпускных отверстия 8 по продольной оси шпалы, смещенные вправо и влево на равные расстояния 50-60 мм относительно поперечной ее оси.

Для технологичности выемки готового изделия верхняя и нижняя полуформы стыкуются по краям горизонтальной плоскости основания и наклонных плоскостей боковых приливов.

Состав тяжелых бетонов регламентируется ГОСТом 266633-91 «Бетоны тяжелые и мелкозернистые. Технические условия», ГОСТом 27006-86 «Бетоны. Правила подбора состава» и ГОСТ 23732-79 «Технические условия. Вода для бетонов и растворов», которые допускают использование различных отходов производства добавок, к которым относятся хвосты горно-металлургического производства. Железобетонная смесь приготавливается из цемента марки портландцемент 40-50% от массы заполнителя, в качестве которого используется гравийный щебень с размером кусков 10-20 мм 25%, не активированные хвосты обогатительных фабрик горно-металлургического производства с гравием с размером частиц 3-10 мм - 75% и воды в соотношении 50% от массы связующего.

Введение в состав тяжелого бетона хвостов горно-металлургического производства магматического происхождения, имеющих крепость 8-12 по шкале Протодъяконова и содержащих окислы: SiO2 - 34%, Al2O3 - 8,5%, Fe2O3 - 12,2%, FeO - 6,0%, CaO - 13,8%, MgO - 10%, Na2O+K2O - 0,2%, не входящие в состав вредных примесей для бетона и обладающие вяжущими свойствами, производят в двух состояниях: не активированном и активированном. При не активированном состоянии хвосты просеивают на ситах с размером щели 3 мм, а надрешетный продукт с размером частиц 3-10 мм и более используют в качестве заполнителя для снижения расхода гравия. Подрешетный продукт активируют путем помола в шаровых мельницах и/или щековых дробилках до тонкодисперсной фракции и добавляют в качестве связующего от 15 до 20% от веса цемента, позволяющего снизить его расход на процентное соотношение массы связующих окислов к общей массе связующих веществ в цементе.

Реализация способа изготовления устойчивой железнодорожной шпалы с использованием отходов горно-металлургического производства позволяет снизить расход цемента, естественного заполнителя и затраты на производство.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Патент РФ №96114368. Способ производства железобетонной шпалы. / Филин А.Н. МПК Е01В 3/32. Заявл. 1996.07.17. Опубл. 1998.01.20. Бюл. №1.

2. Патент РФ №96114368. Способ изготовления железобетонной предварительно напряженной шпалы. / Ерышалов Б.Г. МПК В28В 23/06. Заявл. 1984.03.10. Опубл. 1985.11.27. Бюл. №12.

3. Патент IT №2268141. Способ литья бетона для изготовления бетонных изделей. / Борсито Марио. МПК В28В 1/14. Заявл. 2001.07.20. Опубл. 2006.01.20. Бюл. №2.

4. Патент IT №2004105042. Способ литья бетона для изготовления бетонных изделий. / Борсито Марио. МПК В28В 5/02. Заявл. 2001.07.20. Опубл. 2005.07.10. Бюл. №11.

5. Патент РФ №99121121. Способ изготовления анкерных железобетонных шпал и устройство для его осуществления. / Алексеева Л.П., Левшин С.В., Шурупов Ю.В., Семчишин Г.П. МПК В28В 7/22. Заявл. 1999.10.06. Опубл. 2001.09.20. Бюл. №10.

6. Патент РФ №2190525. Способ изготовления анкерных железобетонных шпал и устройство для его осуществления. / Алексеева Л.П., Левшин С.В., Шурупов Ю.В., Семчишин Г.П. МПК В28В 7/24. Заявл. 1999.10.06. Опубл. 2002.10.10. Бюл. №11.

7. Патент РФ №Способ изготовления литой шпалы для железных дорог широкой колеи. / Занегин Л.А., Селиванов Н.Ф., Петров Ю.Л. МПК В27М 3/14. Заявл. 2002.01.27. Опубл. 2002.01.27. Бюл. №2.

8. Патент РФ №2077139. Способ изготовления железобетонной предварительно напряженной шпалы. / Ерышалов Б.Г. МПК В28В 23/06. Заявл. 1994.03.10. Опубл. 1997.04.10. Бюл. №4.

9. Патент РФ №2077139. Способ формования железобетонной шпалы. / В.И.Кондращенко, В.И.Соломатов. МПК В28В 1/44. Заявл. 1996.08.07. Опубл. 1998.11.10. Бюл. №12.

10. Патент РФ №2100509. Способ изготовления железобетонной шпалы. / А.Н.Филин. МПК Е01В 3/32. Заявл. 1996.07.17. Опубл. 1997.12.27. Бюл. №12.

11. Патент РФ №2113985. Способ формирования железобетонной шпалы. / Соломатов В.И. МПК В28В 1/44. Заявл. 1996.08.07. Опубл. 1998.06.27. Бюл. №6.

12. Патент РФ №20899697. Шпала и способ ее изготовления. / Бирюков М.В. МПК Е01В 3/02. Заявл. 1982.06.22. Опубл. 1987.09.10. Бюл. №9.

1. Способ изготовления устойчивой железобетонной шпалы с использованием отходов горно-металлургического производства, имеющей боковые приливы на одной стороне на ее концах и противосдвиговые приливы на основаниях шпалы, включающий подготовку заливочной формы, состоящей из двух полуформ верхней и нижней многоразового пользования, установку арматуры и ее натяжение, а также закладных, заливку бетонной смеси на вибростоле, отличающийся тем, что форму изготавливают из двух не симметричных полуформ: верхняя полуформа, имеет два отверстия для заливки бетонной смеси, расположенных в верхних ее точках на пересечении осей шпалы и боковых приливов, а также воздуховыпускные отверстия, расположенные на всех углах верхней полуформы, и два воздуховыпускных отверстия по продольной оси шпалы, смещенных вправо и влево на равные расстояния 50-60 мм относительно поперечной ее оси, и стыкуется с нижней полуформой по краям горизонтальной плоскости основания шпалы и наклонных плоскостей боковых приливов для технологичности выемки готового изделия.

2. Способ изготовления устойчивой железобетонной шпалы с использованием отходов горно-металлургического производства по п.1, отличающийся тем, что железобетонная смесь приготавливается из цемента марки портландцемент 40-50% от массы заполнителя, в качестве которого используются гравийный щебень с размером кусков 10-20 мм 25%, не активированные хвосты обогатительных фабрик горно-металлургического производства с гравием с размером частиц 3-10 мм 75% и воды в соотношении 50% от массы связующего.

3. Способ изготовления устойчивой железобетонной шпалы из отходов горно-металлургического производства по п.2, отличающийся тем, что хвосты, имеющие крепость 8-12 по шкале Протодъяконова, в состав которых входят окислы: SiO2 - 34%, Al2О3 - 8,5%, Fe2О3 - 12,2%, FeO - 6,0%, CaO - 13,8%, MgO - 10%, Na2О+К2О - 0,2%, не входящие в состав вредных примесей для бетона и обладающие вяжущими свойствами, просеивают на ситах с размером щели 3 мм, надрешетный продукт используют в качестве неактивированного заполнителя для снижения расхода гравия, а подрешетный продукт активируют путем помола в шаровых мельницах и/или щековых дробилках до тонкодисперсной фракции, и добавляют в качестве связующего от 15 до 20% от веса цемента, позволяющего снизить его расход на процентное соотношение массы связующих окислов к общей массе связующих веществ в цементе.