Способ управления газотурбинным двигателем на динамических режимах разгона и дросселирования

Иллюстрации

Показать всеСпособ предназначен для автоматического управления двухвальными двухконтурными турбореактивными двигателями на динамических режимах. Решена техническая задача, заключающаяся в улучшении качества регулирования двухвального двухконтурного двигателя с клапанами перепуска воздуха из подпорных ступеней КНД на динамических режимах путем снижения вероятности возникновения неустойчивой работы вентилятора, КНД и КВД за счет изменения заданной величины ускорения частоты по заранее установленным зависимостям. Управление газотурбинным двигателем на динамических режимах разгона и дросселирования осуществляется путем измерения частоты вращения nтк и ускорения ротора турбокомпрессора, сравнения с заданным , изменения расхода топлива в камеру сгорания в зависимости от величины отклонения текущей от заданной величины . При этом осуществляют измерение температуры воздуха на входе в турбокомпрессор Твх*, вычисляют приведенную по температуре Твх* частоту вращения ротора турбокомпрессора nтк пр по формуле , формируют величину по двум заранее установленным зависимостям и для режима разгона и режима дросселирования соответственно. Затем измеряют параметр фактической тяги двигателя, сравнивают его с заданным и формируют сигнал разгона I=1 или сигнал дросселирования I=0, поступающий в блок формирования величины . Изменение расхода топлива в камеру сгорания осуществляют из условия выполнения указанных зависимостей. 2 ил.

Реферат

Изобретение относится к автоматическому управлению газотурбинными двигателями (ГТД), в частности к автоматическому управлению двухвальными двухконтурными турбореактивными двигателями на динамических режимах.

Известны способы управления ГТД, в которых для повышения надежности запуска, обеспечения заданного времени разгона и дросселирования в качестве параметра управления используют ускорение частоты вращения ротора турбокомпрессора () ГТД [Патент Великобритании №2121986, F02C 9/26, 1987 г.; Добрянский Г.В., Мартьянова Т.С. Динамика авиационных газотурбинных двигателей. М.: Машиностроение, 1989 г., с.140, 141, 144].

Однако известные способы управления по параметру ускорения частоты вращения не учитывают в полной мере особенностей динамики протекания внутри двигательных процессов, в частности повышение максимальной температуры газа перед турбиной и/или приближение к границе неустойчивой работы компрессора при формировании избытков топлива Gт в камеру сгорания ГТД.

Известен способ управления ГТД, при котором минимизируются тепловые напряжения в турбине при использовании всего необходимого объема топлива на основе суммирования двух компонентов. Первый компонент - расчетное количество топлива Gт в камеру сгорания ГТД около нижнего предела заданных требований по топливу как функция частоты вращения nтк ротора турбокомпрессора. Второй компонент - динамически определенная величина, сформированная на основе сравнения текущего значения ускорения частоты вращения (nтк) с хранящимися в памяти заданными величинами при различных частотах nтк [Патент США №5212943, F02C 9/28, 1993].

Однако известный способ не предусматривает изменения заданной величины ускорения при снижении запасов газодинамической устойчивости (ГДУ), например, при изменении скольжения роторов двухвального двигателя или срабатывании (релейной перекладке) элементов механизации проточной части двигателя. В результате при снижении запасов ГДУ возможен срыв вентилятора, помпаж компрессора низкого или высокого давления. В свою очередь, оба подобных явления (срыв, помпаж) могут привести к погасанию пламени в камере сгорания и, следовательно, к выключению двигателя в полете, а глубокий и длительный помпаж - к недопустимым вибрациям и разрушениям элементов конструкции двигателя. Для исключения подобных случаев необходима корректировка заданной величины параметра на динамических режимах с учетом располагаемых запасов газодинамической устойчивости.

В качестве прототипа выбран способ управления турбовинтовой установкой, согласно которому с целью обеспечения согласованной работы турбокомпрессора и винта (вентилятора) измеряют частоту вращения () и ускорение ротора турбокомпрессора (), измеренное значение ускорения газогенератора сравнивают с заданным , которое функционально зависит от частоты вращения винта (ротора низкого давления), и пропорционально величине отклонения текущего ускорения ротора турбокомпрессора от заданной величины изменяют расход топлива Gт в камеру сгорания на переходных режимах [Патент РФ №2006633, F02С 9/28, 1994 г.].

Однако при реализации данного способа в составе системы управления двухвального двухконтурного двигателя с подпорными ступенями, размещенными на одном валу с вентилятором и нагнетающими воздух только во внутренний контур двигателя, возможна потеря газодинамической устойчивости ГДУ (срыв, помпаж), что делает практическое использование данного способа нецелесообразным для указанного типа двигателя. Так, при выполнении разгона ГТД (приемистости) по параметру и не скоординированном (раннем) закрытии клапанов перепуска воздуха из компрессора высокого давления (КВД) возможен помпаж КВД. Кроме того, при выполнении дросселирования ГТД с темпом приемистости и позднем открытии перепуска воздуха из подпорных ступеней компрессора низкого давления (КНД) возможен срыв вентилятора, КНД и последующий помпаж КВД. Для исключения подобных явлений необходима дифференциация заданного значения (порядка подачи топлива) для режима разгона (приемистости) и дросселирования, а также корректировка заданной величины параметра в зависимости от располагаемых запасов ГДУ (положения клапанов перепуска воздуха из КВД или подпорных ступеней КНД).

Техническая задача заключается в улучшении качества регулирования двухвального двухконтурного двигателя с клапанами перепуска воздуха из подпорных ступеней КНД на динамических режимах путем снижения вероятности возникновения неустойчивой работы вентилятора, КНД и КВД за счет изменения заданной величины ускорения частоты по заранее установленным зависимостям.

Сущность изобретения заключается в том, что в способе управления газотурбинным двигателем на динамических режимах разгона и дросселирования, включающем измерение частоты вращения nтк и ускорения ротора турбокомпрессора, сравнение с заданным , изменение расхода топлива в камеру сгорания в зависимости от величины отклонения текущей от заданной величины , согласно изобретению дополнительно измеряют температуру воздуха на входе в турбокомпрессор Твх*, вычисляют приведенную по температуре Твх* частоту вращения ротора турбокомпрессора nтк пр по формуле , формируют величину по двум заранее установленным зависимостям и для режима разгона и режима дросселирования соответственно, измеряют параметр фактической тяги двигателя, сравнивают его с заданным и формируют сигнал разгона I=1 или сигнал дросселирования I=0, поступающий в блок формирования величины , а изменение расхода топлива в камеру сгорания осуществляют из условия выполнения указанных зависимостей.

Заявляемый способ управления ГТД снижает вероятность возникновения неустойчивой работы вентилятора, КНД и КВД, обеспечивая заданные запасы ГДУ за счет формирования сигналов на изменение заданной величины ускорения и расхода топлива в зависимости от режима работы двигателя и располагаемых запасов ГДУ. При этом обеспечиваются необходимые динамические характеристики ГТД по тяге во всех условиях эксплуатации, что особенно важно для таких режимов полета, как прерванный взлет, уход на второй круг.

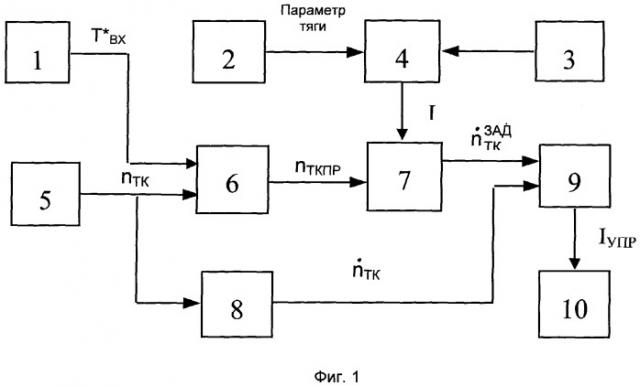

На фиг.1 представлена структурная схема устройства для реализации заявляемого способа управления ГТД на режимах разгона и дросселирования.

На фиг.2 показано изменение по заранее установленным зависимостям и на режимах разгона (2а) и дросселирования (2б) ГТД соответственно.

Блок 1 - датчик измерения температуры воздуха на входе в ГТД (Твх*).

Блок 2 - датчик параметра тяги ГТД, в качестве которого используется, например, датчик измерения частоты вращения вентилятора или турбокомпрессора ГТД.

Блок 3 - блок задания тяги ГТД.

Блок 4 - блок сравнения (компаратор), имеет два входа и один выход. В этом блоке осуществляется сравнение параметра тяги ГТД с заданным значением тяги ГТД, которое устанавливается пилотом (как правило, с помощью рычага управления двигателем). Если параметр тяги меньше заданного значения, на выходе блока 4 формируется сигнал I=1. Если параметр тяги больше заданного значения, на выходе блока 4 формируется сигнал I=0.

Блок 5 - датчик измерения частоты вращения ротора турбокомпрессора nтк.

В качестве датчика измерения nтк могут использоваться индукционные датчики типа ДЧВ-2500А или любого другого типа, обеспечивающие точность измерения частоты вращения на уровне 0,01...0,1%.

Блок 6 - блок вычисления приведенной по температуре воздуха на входе в турбокомпрессор частоты вращения ротора турбокомпрессора nтк пр. Величина nтк пр вычисляется по входным сигналам, поступающим с блоков 1 и 5 по известной формуле приведения .

Блок 7 - блок формирования заданной величины ускорения по заранее установленным зависимостям от nтк пр для режимов разгона и дросселирования ГТД в зависимости от текущего значения nтк пр и сигнала I. При I=1 для обеспечения требуемой кривой разгона применяется функциональная зависимость . При I=0 для сброса (дросселирования режима) используется зависимость .

Блок 8 представляет собой дифференцирующий блок, на вход которого поступает сигнал о величине частоты вращения ротора турбокомпрессора nтк, а на выходе формируется сигнал о величине ускорения .

Блок 9 - блок формирования управляющего сигнала Iупр на дозатор топлива в камеру сгорания ГТД. Блок 9 имеет два входа, связанных с выходами блоков 7 и 8, и один выход. При управляющий сигнал Iупр поступает на дозатор топлива, увеличивая расход топлива Gт в камеру сгорания ГТД. При управляющий сигнал Iупр уменьшает расход топлива Gт.

Блок 10 - дозатор топлива, обеспечивает подачу топлива в камеру сгорания ГТД по сигналу Iупр.

Вышеуказанные зависимости от nтк пр задают по результатам моделирования работы ГТД на всех динамических режимах в координатах Gт=f(nтк), обеспечивающих требуемые запасы газодинамической устойчивости компрессора и прочности (повреждаемости) турбины. Моделированием установлено, что для ГТД с большой степенью двухконтурности (>4) типа ПС-90А, зависимость от nтк пр для режима разгона (I=1) должна иметь прерывный характер и содержать, по меньшей мере, два последовательных по времени участка, а именно - первый участок разгона (1 уч) с и второй участок разгона (2 уч) с (фиг.2а). При этом целесообразно соблюдать соотношение . Точка разрыва (перехода) А от к должна соответствовать зоне закрытия КПВ из КВД. Также установлено, что зависимость для режима дросселирования (I=0) должна иметь прерывный характер и содержать, по меньшей мере, два последовательных по времени участка - первый участок (1' уч) сброса с и второй участок (2' уч) сброса с (фиг.2б). При этом необходимо соблюдать соотношение . Точка разрыва (перехода) А' от к должна соответствовать зоне открытия КПВ из КНД.

Способ осуществляется следующим образом:

В процессе работы ГТД осуществляют постоянное измерение температуры воздуха на входе в ГТД Твх* (блок 1), частоты вращения ротора турбокомпрессора nтк (блок 5), параметра тяги ГТД (блок 2), вычисление приведенной частоты вращения ротора турбокомпрессора nтк пр (блок 6) и первой производной по времени параметра (блок 8), а также сравнение параметра тяги с его заданным значением (блок 4).

Для выполнения разгона, т.е. увеличения тяги двигателя летчик переводит рычаг управления двигателем на повышенный режим, в результате на выходе блока 4 формируется сигнал I=1, который поступает на первый вход блока 7. Одновременно на второй вход блока 7 поступает сигнал о величине приведенной частоты вращения ротора турбокомпрессора nтк пр, при этом на выходе блока 7 формируется сигнал о заданной величине ускорения по заранее установленной зависимости для разгона (фиг.2а).

При осуществлении режима дросселирования (I=0) летчик переводит рычаг управления двигателя на пониженный режим. На выходе блока 4 формируется сигнал I=0, который поступает на первый вход блока 7. На второй вход блока 7 поступает сигнал о величине nтк пр. На выходе блока 7 формируется сигнал о заданной величине по заранее установленной зависимости для режима дросселирования (фиг.2б).

По результатам сравнения сигналов с блоков 8 и 7 на выходе блока 9 формируется управляющий сигнал Iупр.

Управляющий сигнал Iупр из блока 9 поступает на дозатор топлива (блок 10), изменяя расход топлива Gт в камеру сгорания ГТД из условия поддержания заданного значения ускорения по заранее установленным зависимостям и .

Заявляемый способ проверен в составе системы автоматического регулирования и топливопитания авиационного турбореактивного двухконтурного двигателя ПС-90А самолета ТУ-214. Устройство, реализующее заявляемый способ, надежно обеспечило время динамических процессов и устойчивость работы двигателя в ожидаемых условиях эксплуатации.

Моделированием, стендовыми испытаниями и статистикой подтверждено, что для обеспечения требуемых запасов газодинамической устойчивости и времени основной эксплуатационной приемистости «Малый газ → Взлетный режим» на участке от «Малого газа» до точки перекладки (закрытия) КПВ из КВД (nтк пр=9850 об/мин) целесообразно поддерживать а после закрытия КПВ из КВД (при nтк пр≥9850 об/мин) и до Взлетного режима - .

При указанных значениях также обеспечивается оптимальное тепловое нагружение лопаток турбины (из условия ее минимальной нестационарной повреждаемости). При выполнении сброса режима «Взлетный режим → Малый газ» необходимо перестраивать величину по сигналу, характеризующему открытие КПВ из КНД, при этом до открытия КПВ из КНД необходимо поддерживать , а после открытия КПВ из КНД необходимо поддерживать .

Способ управления газотурбинным двигателем на динамических режимах разгона и дросселирования, включающий измерение частоты вращения nтк и ускорения ротора турбокомпрессора, сравнение с заданным , изменение расхода топлива в камеру сгорания в зависимости от величины отклонения текущей от заданной величины , отличающийся тем, что дополнительно измеряют температуру воздуха на входе в турбокомпрессор Твх*, вычисляют приведенную по температуре Твх* частоту вращения ротора турбокомпрессора nтк пр по формуле , формируют величину по двум заранее установленным зависимостям и для режима разгона и режима дросселирования, соответственно измеряют параметр фактической тяги двигателя, сравнивают его с заданным и формируют сигнал разгона I=1 или сигнал дросселирования I=0, поступающий в блок формирования величины , а изменение расхода топлива в камеру сгорания осуществляют из условия выполнения указанных зависимостей.