Ленточная сушилка

Иллюстрации

Показать всеИзобретение относится к сушильной технике и может быть использовано для сушки различных видов сыпучих материалов, например, для производства сушеных овощей, топинамбура, картофеля и др. Ленточная сушилка содержит корпус с гибким перфорированным ленточным транспортером, устройства для подвода и отвода теплоносителя, загрузочное устройство и выгрузочный лоток, новым является то, что ленточный транспортер дополнительно снабжен ворошителем, состоящим из барабана, внутри которого установлен реверсивный электродвигатель, на противоположных концах вала электродвигателя установлены зубчатые колеса, в двух боковых стенках корпуса выполнены параллельные горизонтальные пазы с установленными в них реечными механизмами, по которым перемещаются зубчатые колеса ворошителя, на торцевых стенках барабана установлен механизм регулировки профиля ленты, состоящий из струбцины с регулирующими шпильками, на конце нижней регулирующей шпильки установлена П-образная направляющая, которая контактирует с краем гибкой перфорированной ленты, причем П-образные направляющие имеют возможность перемещаться в горизонтальной и вертикальной плоскостях за счет регулирования длины шпилек. Изобретение должно обеспечить снижение энергозатрат на перемещение и перемешивание продукта, повышение эффективности процесса сушки, интенсификацию процесса и в повышение качества готовой продукции. 2 ил.

Реферат

Изобретение относится к сушильной технике и может быть использовано для сушки различных видов сыпучих материалов, например, для производства сушеных овощей, топинамбура, картофеля и др.

Известна сушилка (пат. №2256135 Российская Федерация, МПК7 F26В 17/04. Сушилка [текст]/Остриков А.Н., Зуев И.А.; заявитель и патентообладатель Воронежская государственная технологическая академия. - №2004129497, заявл. 06.10.2004; опубл. 10.07.2005, Бюл. №19), содержащая корпус с бункером загрузки и выгрузочным устройством, транспортер, гибкую перфорированную ленту, механизм образования «бегущей волны», привод. Механизм образования «бегущей волны» состоит из двух одинаковых рам, соединенных осями, каждая рама включает в себя три опорные стойки, причем левая и правая стойки выполнены с возможностью регулирования их высоты и шага. Внутри центральной стойки выполнен паз, по которому перемещается в вертикальной плоскости подшипниковый узел с осью, на одном конце которой находится подшипник, контактирующий с гибкой перфорированной лентой, а другой конец оси перемещается по копиру, выполненному по замкнутому контуру. Механизм образования «бегущей волны» передвигается возвратно-поступательно по продольным пазам, выполненным в боковых сторонах сушилки, и приводится в движение от реверсивного электродвигателя.

Данная ленточная сушилка имеет следующие недостатки: значительные энергозатраты на осуществление процесса сушки из-за необходимости постоянного перемешивания и перемещения продукта по всей длине сушилки, сложная переналадка данной конструкции сушилки для продуктов, отличающихся физико-механическими свойствами (углом естественного откоса, гранулометрическим составом, адгезией и др.), что приводит к значительной продолжительности процесса сушки, низкая эксплуатационная надежность из-за многочисленных циклов деформации и значительного истирания перфорированной ленты, недостаточно высокое качество высушиваемого продукта.

Техническая задача изобретения заключается в повышении качества готовой продукции, повышении эффективности процесса сушки за счет комбинированных гидродинамических режимов обработки продукта, в интенсификации процесса вследствие ведения его в соответствии с кинетическими закономерностями процесса сушки, в снижении энергозатрат на перемещение и перемешивание продукта.

Поставленная техническая задача достигается тем, что в предлагаемой ленточной сушилке, содержащей корпус с гибким перфорированным ленточным транспортером, устройства для подвода и отвода теплоносителя, загрузочное устройство и выгрузочный лоток, новым является то, что ленточный транспортер дополнительно снабжен ворошителем, состоящим из барабана, внутри которого установлен реверсивный электродвигатель, на противоположных концах вала электродвигателя установлены зубчатые колеса, в двух боковых стенках корпуса выполнены параллельные горизонтальные пазы с установленными в них реечными механизмами, по которым перемещаются зубчатые колеса ворошителя, на торцевых стенках барабана установлен механизм регулировки профиля ленты, состоящий из струбцины с регулирующими шпильками, на конце нижней регулирующей шпильки установлена П-образная направляющая, которая контактирует с краем гибкой перфорированной ленты, причем П-образные направляющие имеют возможность перемещаться в горизонтальной и вертикальной плоскостях за счет регулирования длины шпилек.

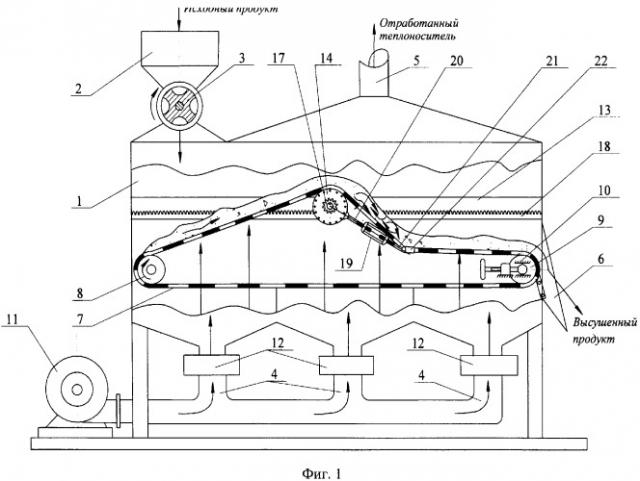

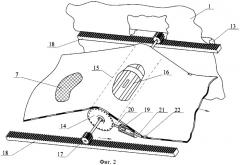

На фиг.1 представлен фронтальный вид ленточной сушилки; на фиг.2 - объемное изображение ворошителя.

Ленточная сушилка (фиг.1) включает корпус 1, загрузочное устройство в виде бункера 2 загрузки с ротационным питателем 3, имеющим регулируемый привод (не указан), устройство для подвода теплоносителя в виде секционированных патрубков 4, устройство для отвода теплоносителя в виде патрубка 5, выгрузочный лоток 6 для выгрузки высушенного продукта из сушилки, вентилятор 11 и три калорифера 12.

Внутри корпуса 1 сушилки установлен ленточный транспортер, состоящий из гибкой перфорированной ленты 7, приводного 8 и натяжного 9 барабанов. Натяжной барабан 9 выполнен с возможностью горизонтального перемещения вдоль направляющих 10.

Ленточный транспортер дополнительно снабжен ворошителем, состоящим из барабана 15, внутри которого установлен реверсивный электродвигатель 16 (фиг.2). На противоположных концах вала электродвигателя 16 установлены зубчатые колеса 17.

В двух боковых стенках корпуса 1 выполнены параллельные горизонтальные пазы 13 с установленными в них реечными механизмами 18, по которым перемещаются зубчатые колеса 17 ворошителя (фиг.1).

На торцевых стенках барабана 15 установлен механизм регулировки профиля ленты, состоящий из струбцины 19 с регулирующими шпильками 20 и 21. На конце нижней регулирующей шпильки 21 установлена П-образная направляющая 22, в которую входит край гибкой перфорированной ленты 7. П-образные направляющие 22, расположенные по обе стороны ленты 7, имеют возможность перемещаться в горизонтальной и вертикальной плоскостях за счет регулирования длины шпилек 20 и 21 в струбцинах 19 (фиг.1).

Гибкая перфорированная лента 7 приводится в движение приводом, который установлен на приводном барабане 8. Лента 7 огибает натяжной барабан 9 и приводной барабан 8, который в свою очередь соединен с приводом. Натяжной барабан 9 имеет возможность перемещения в горизонтальной плоскости вдоль направляющих 10 для компенсации изменения длины ленты 7 при установки заданного профиля ленты за счет изменения длины шпилек 20 и 21 и угла наклона струбцины 19. Рабочая верхняя ветвь ленты 7, контактируя с П-образными направляющими 22, образует «бегущую волну» (фиг.2).

Угол наклона струбцины 19 регулируется путем поворота боковой крышки 14, которая жестко крепится с помощью болтов к барабану 15.

Ленточная сушилка (фиг.1) работает следующим образом.

Перед началом работы сушилки с помощью механизма регулировки профиля ленты 7 формируется заданный профиль «бегущей волны» ленты 7. С этой целью изменяется длина регулирующих шпилек 20 и 21 в струбцине 19. Таким образом, рабочая верхняя ветвь ленты 7, контактируя П-образными направляющими 22, приобретает форму, близкую к синусоиде, т.е. форму «бегущей волны».

Для пояснения необходимости образования формы «бегущей волны» обратимся к фиг.2. Величина вертикального перемещения П-образных направляющих 22 изменяется путем регулирования угла наклона струбцины 19 за счет поворота боковой крышки 14, которая затем жестко крепится с помощью болтов к барабану 15. Таким образом регулируется амплитуда «бегущей волны» ленты 7 в месте ее контакта с ворошителем. Изменение длины регулировочных шпилек 20 и 21 в струбцине 19 позволяет установить заданный шаг «бегущей волны» ленты 7 в месте ее контакта с ворошителем. При этом величина шага и амплитуды «бегущей волны», определяемая положением П-образных направляющих 22, формируется в зависимости от физико-механических свойств высушиваемого продукта (угла естественного откоса, адгезии, состояния поверхности, гранулометрического состава и т.д.) (фиг.2).

По мере высушивания обрабатываемого продукта будут меняться его физико-механические свойства (угол естественного откоса, адгезия, гранулометрический состав и т.д.). Для обеспечения его равномерного пересыпания необходимо установить заданные параметры (шаг и амплитуду) «бегущей волны», которые определяются углом естественного откоса. После установки требуемых параметров «бегущей волны» положение крышки 14 и шпилек 20 и 21 жестко фиксируются, обеспечивая при этом достаточное натяжение ленты 7. Одновременно натяжной барабан 9 перемещается в горизонтальной плоскости вдоль направляющих 10 для компенсации изменения длины ленты 7.

После этого в загрузочный бункер 2 подают влажный исходный продукт. Включается регулируемый привод (не показан) ротационного питателя 3, и влажный продукт поступает в сушилку на поверхность гибкой перфорированной ленты 7. Регулируемый привод ротационного питателя 3 позволяет обеспечить заданный темп подачи продукта на ленту 7, что особенно важно при сушке различных видов продуктов.

Одновременно включается привод (не показан), который с помощью приводного барабана 8 приводит в движение ленту 7. Режим работы приводного барабана 8 может меняться в зависимости от требуемого режима сушки: он может совершать как непрерывное движение, так и периодическое движение с выстоями. При этом влажный продукт, находящийся на ее поверхности, начинает вместе с ней перемещаться. Одновременно через секционированные патрубки 4 под соответствующие участки ленты 7 и находящегося на ее поверхности продукта подается теплоноситель с заданными параметрами. Теплоноситель поступает под соответствующие участки ленты 7, пронизывает в вертикальном направлении перфорированную ленту 7 и слой высушиваемого продукта на ней, поступает в патрубок 5 и удаляется из сушилки.

Вначале влажный сыпучий продукт подается на равномерно движущуюся с постоянной скоростью гибкую перфорированную транспортирующую ленту 7 и распределяется по ней ровным одинаковым по толщине слоем. Гидродинамический режим перемещения высушиваемого продукта в сочетании с заданными параметрами теплоносителя, подаваемого в каждую секцию патрубка 4, позволяют выбрать оптимальный режим сушки с учетом изменения влагосодержания продукта.

Спустя некоторое время включается реверсивный электродвигатель 16, установленный внутри барабана 15. При этом зубчатые колеса 17, установленные на противоположных концах вала электродвигателя 16, приводятся во вращение и начинают перемещаться по реечному механизму 18, установленному в пазах 13. При этом гибкая перфорированная транспортирующая лента начинает совершать волнообразные движения, заставляя продукт перемешиваться (фиг.2). Таким образом, ворошитель, образуя «бегущую волну», заставляет продукт пересыпаться (фиг.1). Дойдя до конца сушилки, реверсивный электродвигатель 16 изменяет направление вращения и ворошитель возвращается в зону загрузки, также перемешивая при этом продукт, находящийся на ленте 7. Режим работы реверсивного электродвигателя 16 может быть различен: циклическим с периодическими выстоями или непрерывным в зависимости от вида высушиваемого продукта.

Таким образом, обрабатываемый продукт, равномерно пересыпаясь и перемешиваясь на ленте 7, постепенно высушивается.

Остановимся на механизме протекания процесса сушки, который условно можно разбить на две стадии: первую - внутридиффузионную - это перемещение влаги из центра частицы к ее поверхности, вторую - внешне-диффузионную - испарение ее с поверхности частиц высушиваемого продукта. Для удаления влаги с поверхности частиц продукта наиболее целесообразно использовать сушку в перемешиваемом слое, так как в этом случае наблюдается наиболее интенсивное испарение за счет постоянного обновления поверхности контакта продукта с теплоносителем. Во второй стадии сушки в плотном пересыпающемся слое продукт прогревается до более высоких температур. При этом увеличивается термодиффузионный градиент, что ведет к ускорению перемещения влаги к поверхности продукта, и потенциал теплоносителя используется наиболее полно.

Адаптированный в соответствии с основными кинетическими закономерностями процесса сушки подвод теплоносителя под соответствующие участки ленты 7 и находящегося на ее поверхности продукта позволяет выбрать оптимальные режимы сушки с учетом изменения влагосодержания продукта по длине сушилки.

Выгрузка высушенного продукта из ленточной сушилки происходит через выгрузочный лоток 6.

Предлагаемая сушилка по сравнению с прототипом дает возможность:

- достижения равномерной сушки продукта вследствие использования мягких, щадящих режимов пересыпания при максимальном сохранении частиц обрабатываемого продукта;

- повышения качества готового продукта за счет использования пересыпающегося слоя, снижающего комкование высушиваемого продукта и предотвращающего образование агломератов дисперсного продукта;

- интенсифицирования процесса сушки вследствие ведения его в соответствии с основными кинетическими закономерностями за счет использования комбинированных гидродинамических режимов слоя продукта.

Ленточная сушилка, содержащая корпус с гибким перфорированным ленточным транспортером, устройства для подвода и отвода теплоносителя, загрузочное устройство и выгрузочный лоток, отличающаяся тем, что ленточный транспортер дополнительно снабжен ворошителем, состоящим из барабана, внутри которого установлен реверсивный электродвигатель, на противоположных концах вала электродвигателя установлены зубчатые колеса, в двух боковых стенках корпуса выполнены параллельные горизонтальные пазы с установленными в них реечными механизмами, по которым перемещаются зубчатые колеса ворошителя, на торцевых стенках барабана установлен механизм регулировки профиля ленты, состоящий из струбцины с регулирующими шпильками, на конце нижней регулирующей шпильки установлена П-образная направляющая, которая контактирует с краем гибкой перфорированной ленты, причем П-образные направляющие имеют возможность перемещаться в горизонтальной и вертикальной плоскостях за счет регулирования длины шпилек.