Способ измерения зазора между электродами и подвижной массой микромеханического устройства и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к контролю качества микромеханических устройств, используемых в акселерометрах, гироскопах, датчиках давления. Способ предназначен для микромеханических устройств, содержащих подвижную массу (ПМ), электростатический задатчик силы и датчик перемещения подвижного элемента. Сущность: изменяют напряжение, по крайней мере, на одном из электродов. Измеряют перемещения ПМ, обусловленное этими изменениями напряжения, путем измерения изменения емкости между одним из электродов и ПМ. Определяют зазор, используя зависимость перемещения от напряжения, полученную расчетным путем из выражения вида: М(α, d, u)+сα=0, где: М - момент, создаваемый электрическим полем при подаче напряжения u на один из электродов; α, d - угол наклона и зазор между ПМ и электродами; с - жесткость упругого подвеса ПМ. Устройство для измерения зазора содержит вычислительное устройство, входы которого соединены с выходами источника напряжения и преобразователя емкость-напряжение. Технический результат: увеличение точности измерения зазора. 2 н.п. ф-лы, 6 ил.

Реферат

В настоящее время разработаны и широко используются микромеханические устройства, содержащие электроды и подвижную массу (ПМ), которые образуют электростатический задатчик силы и датчик перемещения, систему измерения перемещений ПМ и систему возбуждения колебаний.

Такие микромеханические элементы используются в микромеханических гироскопах (ММГ), акселерометрах, датчиках давления и т.д. [В.Г.Пешехонов и др. Результаты разработки микромеханического гироскопа / XII Санкт-Петербургская межд. конф. по интегрированным навигационным системам, 23-25 мая 2005 г.- Санкт-Петербург: ЦНИИ «Электроприбор», 2005, с.268-274; Распопов В.Я. Микромеханические приборы. Учебное пособие. 2-е изд., перераб. и доп. Тул. Гос.Университет, Московский гос. Технологический университет им. К.Э.Циолковского. - Тула: Гриф и К., 2004. - 476 с.].

Можно привести и другие примеры микромеханических устройствах, конструкция которых аналогична каналу вторичных колебаний микромеханического гироскопа, например микромеханическое зеркало на торсионнном подвесе, модель которого приведена в документации на программу расчета методом конечных элементов ANSYS (см. ansyshelp.chm, v.8, см. раздел 7.7.1.3, Figure 7.3 Micromirror Model), торсионный датчик момента (см. доклад Macromodeling of an Electrostatic Torsional Actuator R.Sattler et al. The 11 Int. Conference on Solid-State Sensors and Actuator, June 10-14, 2001).

Важным параметром ММГ является зазор между ПМ и электродами, расположенными по оси вторичных колебаний. Величина зазора оказывает большое влияние на зависимость емкости между электродом и ПМ от угла поворота ПМ.

Отметим, что ПМ совершает угловые перемещения в упомянутых выше микромеханических устройствах, а величина зазора между ПМ и электродами определяется технологическими допусками на изготовление микромеханического устройства.

Одним из способов определения зазора может быть измерение емкости между ПМ и электродом, например, путем использования формирования переменного напряжения между ними и измерения величины тока. Для этого могут использоваться известные приборы, LCR-измерители (например, Agilent 4284A). Зазор в этом случае может быть найден по известной формуле для конденсатора с плоскопараллельными пластинами [М.Н.Дьяконов и др.; под общ. ред. И.И.Четверткова и В.Ф.Смирнова. Справочник по электрическим конденсаторам. - М.: Радио и связь, 1983]:

где С - емкость;

ε - диэлектрическая проницаемость среды между электродами (в вакууме ε=1);

ε0 - диэлектрическая постоянная, ε0=8.85·10-12 [Ф/м];

S - площадь взаимного перекрытия электрода и ПМ;

d - зазор между ПМ и электродом.

Недостатком данного способа является большое влияние паразитных емкостей на точность определения зазора, т.к. измеряемые емкости малы и могут быть на уровне (0,1-1,0)·10-12 Ф, а также наличие ошибки измерения емкости из-за возможного наклона ПМ.

Как показано в работе Багаевой С. В. и др. (S.V.Bagaeva et al. "Specification of some micromechanical gyro characteristics on basis of its design" 11th International Student Olympiad on Automatic Control, S-Petersburg, May 17-19, 2006, pp.153-157), изменение емкости между электродом и ПМ в микромеханическом гироскопе зависит от зазора и угла поворота ПМ. Эти изменения емкости при малых величинах зазоров и сложной конфигурации электродов могут быть определены расчетным путем методом конечных элементов. Из приведенных в работе графиков видно, что определенным значениям емкости датчиков перемещения ПМ соответствует набор значений зазоров и углов наклона (d, α) ПМ. Эти значения могут быть получены как координаты точек пересечения прямой C=const с линиями на графике на фиг.7a или плоскости C=const с поверхностью на фиг.7b.

Существуют разные методы определения положения равновесия, в котором оказывается ПМ при формировании разности напряжения между электродом и ПМ. Например, в упомянутой выше документации на Ansys на фиг.7.5 приведены зависимости сил (или моментов, если значение силы умножить на плечо, равное расстоянию от центра электрода до точки подвеса ПМ), создаваемых электрическим полем от перемещения ПМ для разных величин напряжений на электродах. На этом графике построено 4 кривые, каждая из которых соответствует определенному напряжению на электродах. На этом же графике нанесена прямая, соответствующая зависимости Мм=сα, где Мм - момент, обусловленный действием механических сил (пружины или торсионов). Точки пересечения построенных кривых с прямой являются точками устойчивого (в правой части фиг.7.5) или неустойчивого равновесия, в которых моменты совпадают. По сути абсциссы этих точек являются решениями выражения вида (1) относительно перемещения.

Такой метод определения характерных точек, соответствующих определенным условиям, при которых имеет место равенство сил механических и от электростатического поля, широко применяется в микромеханике. В книге Microsystem Design (ISBN: 0792372468 Author: Stephen D. Senturia, Kluwer Academic Publishers, January 2001, 720 pages, fig.6.7, p.136) приведены графики электрической силы и силы механической пружины для электростатического датчика с плоскопараллельными электродами.

В некоторых случаях (для относительно простой формы ПМ и электродов) зависимость М(а, d, u) в выражение вида (1) может быть получена в явном виде, например, как это приведено в докладе Macromodeling of an Electrostatic Torsional Actuator (R.Sattler et al, The 11 Int.Conference on Solid-State Sensors and Actuator, June 10-14, 2001). Полученная нелинейная зависимость используется при моделировании в программе SpectreHDL поведения микромеханического узла и определения точек "pull-in", т.к. аналитическое решение не может быть получено. Здесь необходимо отметить, что полученное в докладе выражение не учитывает влияние краевых эффектов, которые при малых зазорах могут существенно влиять на работу микромеханических устройств с малыми зазорами. Поэтому зачастую оказывается необходимьм использовать расчеты именно методом конечных элементов. И описанный метод позволяет получить совокупность точек (d, α), соответствующих определенному напряжению на электроде.

В патенте РФ №2244271 описан способ определения зазора между электродами и ПМ микромеханических устройств, заключающийся в формировании гармонического сигнала на входе задатчика силы и измерении одного из параметров гармонического сигнала на выходе датчика перемещения (амплитуда второй гармоники). Последний способ взят в качестве прототипа.

Недостатком способа-прототипа является то, что он позволяет определить только перемещения подвижного элемента, но не величину зазора между электродом и диском.

Задачей изобретения является увеличение точности микромеханических устройств, снижение стоимости, упрощение конструкции и технологии изготовления за счет увеличения точности измерения зазора между электродом и ПМ микромеханических устройств различного типа.

Поставленная задача решается тем, что, изменяя напряжение, по крайней мере, на одном из электродов, измеряют перемещение ПМ, обусловленное этими изменениями напряжения, путем измерения изменения емкости между одним из электродов и ПМ и определяют зазор, используя зависимость перемещения от напряжения, полученную расчетным путем из выражения вида:

где:

М - момент, создаваемый электрическим полем при подаче напряжения u на один из электродов;

α, d - угол наклона и зазор между ПМ и электродами;

с - жесткость упругого подвеса ПМ.

По существу, в предлагаемое устройство для измерения зазора между электродами и ПМ в ММГ, включающее в себя ПМ на резонансном подвесе, дифференциальный емкостной датчик, образованный электродами, расположенными по оси вторичных колебаний, и ПМ, дополнительные электроды, расположенные по оси вторичных колебаний, содержащее источник напряжения, соединенный с одним из дополнительных электродов, преобразователь емкость-напряжение, вход которого соединен с электродами дифференциального емкостного датчика, предложено ввести вычислительное устройство, входы которого соединены с выходами источника напряжения и преобразователя емкость-напряжение.

Кроме того, предложено за счет введения конденсаторов обеспечить гальваническую развязку измерительных входов преобразователей емкость-напряжение, что позволяет использовать серийно выпускаемые преобразователи повышенной разрешающей способности типа ХЕ2004 или MS3110, а также использовать метод для микромеханических устройств без дополнительных электродов.

Зависимость момента М от α, d, u будет также определяться формой электродов и для различных устройств будет отличаться. Задачу определения зазора и формирования изменяющегося напряжения выполняет вычислительное устройство, входы которого соединены с выходами источника напряжения и преобразователя емкость-напряжение.

Заявляемое устройство поясняется чертежами.

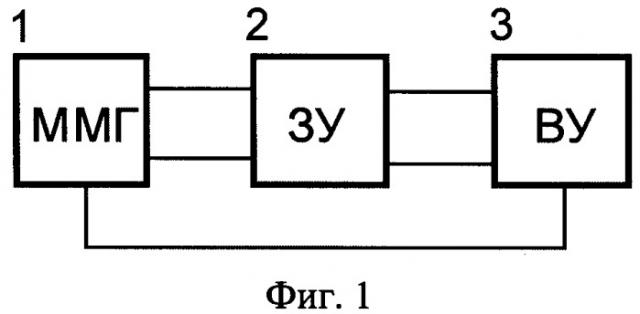

На фиг.1 приведена структурная схема устройства для измерения зазора между электродами и подвижной массой в ММГ. На фиг.1 приняты следующие обозначения:

1 - микромеханическое устройство - ММГ;

2 - преобразователь емкость-напряжение;

3 - вычислительное устройство.

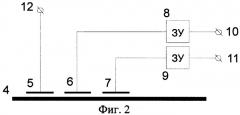

На фиг.2 приведена электрическая схема соединения преобразователя емкость-напряжение и микромеханического устройства с дополнительным электродом. На фиг.2 приняты следующие обозначения:

4 - подвижная масса (ПМ);

5 - электрод, образующий с ПМ 4 электростатический задатчик силы;

6, 7 - электроды, образующие с ПМ 4 два датчика перемещения;

8, 9 - преобразователи емкость-напряжение;

10, 11 - выходы с преобразователей 8 и 9 соответственно;

12 - вход для подключения управляющего напряжения.

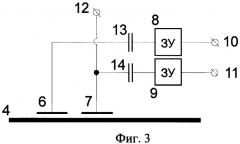

На фиг.3 приведена электрическая схема соединения преобразователя емкость-напряжение и микромеханического устройства без дополнительного электрода. На фиг.3 приняты следующие обозначения:

4 - подвижная масса (ПМ);

5 - электрод, образующий с ПМ 4 электростатический задатчик силы;

6, 7 - электроды, образующие с ПМ 4 два датчика перемещения;

8, 9 - преобразователи емкость-напряжение;

10, 11 - выходы с преобразователей 8 и 9 соответственно;

12 - вход для подключения управляющего напряжения;

13, 14 - конденсаторы.

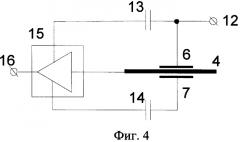

На фиг.4 приведена электрическая схема соединения преобразователя емкость-напряжение типа MS3110 и микромеханического устройства без дополнительного электрода. На фиг.3 приняты следующие обозначения:

4 - подвижная масса (ПМ);

5 - электрод, образующий с ПМ 4 электростатический задатчик силы;

6, 7 - электроды, образующие с ПМ 4 два датчика перемещения;

12 - вход для подключения управляющего напряжения;

13, 14 - конденсаторы;

15 - преобразователя емкость-напряжение типа MS3110;

16 - выходы с преобразователя 15.

На фиг.5 показана зависимость выходного напряжения дифференциального датчика от напряжения на электроде.

На фиг.6 показана зависимость момента от угла отклонения при различных значениях зазора между электродом и ПМ.

Предложенный способ контроля заключается в следующем. На дополнительном электроде с помощью постоянного управляющего напряжения создают силу, которая отклоняет ПМ от нулевого положения на угол α.

Напряжение на выходах 10 и 11 преобразователей емкость-напряжение 8 и 9 будет изменяться пропорционально углу α.

Зависимость М(α, d, u) выражения (1) получена расчетным путем методом конечных элементов (она приведена на фиг.6 для фиксированного напряжения на электроде, равного 10В, и может быть построена также и для других значений напряжений u) и представляет собой семейство кривых (аналогичных семейству, приведенному в упомянутом выше ansyshelp.chm,v.8 на фиг.7.5. Зависимость cα выражения (1) - прямая линия. Решением выражения (1) будет зависимость вида

Для фиксированного значения напряжения на электроде эта зависимость представляет собой совокупность точек пересечений прямой сα с семейством линий М(α, d, при u=const). Для разных значений напряжений u может быть построено семейство линий в системе координат α, d или определена совокупность пар точек, соответствующих точкам пересечения прямой сα с линиями зависимости М (α, d, при u=const). В качестве значения u целесообразно выбрать достаточно большое напряжение, при котором, однако, еще не наблюдается явление "pull-in". Например, как видно из фиг.5 описания, таким напряжением для всех образцов является напряжение ниже 4 В.

Выходное напряжение с преобразователей емкость-напряжение 8 и 9 будет пропорционально значению емкости соответствующих электродов 6 и 7 и будет зависеть от угла наклона α и зазора d:

где K - коэффициент передачи преобразователя емкость-напряжение;

С - измеряемая емкость.

Измеренному значению С для известной конструкции микромеханического устройства соответствует совокупность точек (α, d), которая может быть определена из графиков, аналогичных приводимым в упомянутой выше работе Багаевой, или линия на плоскости с координатами (α, d). Общие точки совокупностей, полученных при аналитическом или графическом решение выражений (1) и (3), соответствуют искомой величине зазора d.

Если будет найдено аналитическое выражение для зависимости (2) (а для его нахождения достаточно использовать известные приемы определения аппроксимирующих функций для совокупности пар точек), то его можно подставить в (3), для которого в работе Багаевой предложено использовать достаточно сложную (см выражение в этой работе) аппроксимирующую функцию. В этом случае может быть получено выражение для выходного напряжения Е с преобразователей емкость-напряжение 8 и 9 от зазора d, т.е. E=F(d) или d=F-1(E) (F-1 - обратная функция F).

Задачу вычисления и управления выполняет вычислительное устройство 3, которое формирует напряжение, поступающее к электроду задатчика силы, измеряет напряжение с выхода преобразователя емкость-напряжение 2 и преобразует его в сигнал, пропорциональный величине d. Последняя вычисляется им как функция F-1(Е). В более простом случае устройство 3 может быть реализовано как устройство, в котором и реализуется табличное соответствие между входными сигналами, которыми являются напряжения u и Е, и выходным, которым является сигнал, пропорциональный d.

На фиг.2 приведена электрическая схема соединения преобразователя емкость-напряжение и микромеханического устройства. Проводящая ПМ 4, показанная на фиг.2 как проводник, вместе с электродами 5, 6, 7 образует конденсаторы, емкость которых изменяется в зависимости от перемещений ПМ 4. При подаче напряжения на дополнительный электрод 5 ПМ 4 под действием момента М совершает перемещение Δх, которое может быть измерено путем измерения изменения емкости конденсаторов, образованных ПМ 4 и электродом 6 или 7. В случае, если дополнительный электрод 5 отсутствует, применяется схема, показанная на фиг.3. Управляющее напряжение подается непосредственно на электрод 7, а для гальванической развязки с преобразователями емкость-напряжение в схему введены конденсаторы 13 и 14. Предложенная схема позволяет использовать в качестве преобразователей емкость-напряжение серийно выпускаемые одноканальные преобразователи типа MS3110, принцип работы которых подробно описан в MS3110 Datasheet rev.2, 2001 г., www.microsensors.com.

На фиг.5 приведено напряжение на выходе 10 при подаче управляющего напряжения от 0 В до 5 В на электрод 5.

На фиг.6 приведены семейства кривых момента М от угла наклона α и зазора d для напряжения u=10 В, полученные расчетным путем методом конечных элементов.

Предлагаемая методика была проверена экспериментально на трех макетных образцах ММГ №B07-i-04, B07-K-03 и 'B07-i-03. Так, для образца B07-i-04 величина зазора d составила 1.904 мкм, для образца B07-k-03 d=1.826 мкм, для образца B07-i-03 d=2 мкм.

1. Способ измерения зазора между электродами и подвижной массой микромеханического устройства, содержащего электростатический задатчик силы и электроды, образующие с подвижной массой дифференциальный датчик перемещения, заключающийся в формировании электрического сигнала на одном из электродов и измерении электрических сигналов на других электродах, отличающийся тем, что изменяют напряжение, по крайней мере, на одном из электродов, измеряют перемещение подвижной массы, обусловленное этими изменениями напряжения, путем измерения изменения емкости между одним из электродов и подвижной массой, и определяют зазор, используя зависимость перемещения от напряжения, полученную расчетным путем из выражения вида:

М(α, d, u)+сα=0,

где М - момент, создаваемый электрическим полем при подаче напряжения u на один из электродов;

α, d - угол наклона и зазор между подвижной массой и электродами;

с - жесткость упругого подвеса подвижной массы.

2. Устройство для измерения зазора между электродами и подвижной массой в микромеханическом гироскопе, включающем в себя подвижную массу на резонансном подвесе, дифференциальный емкостной датчик, образованный электродами, расположенными по оси вторичных колебаний, и подвижной массой, дополнительные электроды, расположенные по оси вторичных колебаний, содержащее источник напряжения, соединенный с одним из дополнительных электродов, преобразователь емкость-напряжение, вход которого соединен с электродами дифференциального емкостного датчика, отличающееся тем, что в него введено вычислительное устройство, входы которого соединены с выходами источника напряжения и преобразователя емкость-напряжение.