Нанометровый кристаллический порошкообразный кремний

Иллюстрации

Показать всеИзобретение может применяться в химической технологии и электронике. Агрегированный кристаллический порошкообразный кремний, обладающий площадью поверхности БЭТ в диапазоне от 100 до 700 м2/г, получают при непрерывной подаче по меньшей мере одного парообразного или газообразного силана и необязательно по меньшей мере одного парообразного или газообразного легирующего вещества и инертного газа в реактор. Доля силана находится в диапазоне между 0,1 и 90 мас.% в пересчете на суммарное количество силана, легирующего вещества, инертного газа. Реакцию проводят в плазме, образованной путем подачи энергии электромагнитного излучения в микроволновом диапазоне при давлении от 10 до 1100 мбар. Реакционной смеси дают охладиться, и продукт реакции отделяют от газообразных веществ в виде порошка и подвергают последующей химической обработке. Предложенное изобретение позволяет получить нанометровый кристаллический порошкообразный кремний с большой площадью поверхности, который можно легировать. 3 н. и 19 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Настоящее изобретение относится к нанометровому кристаллическому порошкообразному кремнию, к его получению и применению.

Нанометровый порошкообразный кремний представляет большой интерес вследствие своих спектральных, оптических и электронных характеристик.

Известно получение кремния путем пиролиза силана (SiH4). В US 4661335 описан агрегированный, преимущественно поликристаллический порошкообразный кремний, обладающий низкой плотностью и площадью поверхности БЭТ (определенную по изотерме Брунауэра-Эметта-Теллера), составляющей от 1 до 2 м2/г, который получают пиролизом силана при температурах от 500 до 700°С в трубчатом реакторе. Такой порошок не соответствует современным требованиям. Кроме того, способ неэкономичен вследствие большого количества непрореагировавшего силана.

В публикации Laser Physics, т.10, cc.939-945 (2000) Kuz'min и др. описали получение нанометрового кремния с помощью вызванного лазером разложения силана при пониженном давлении. Все отдельные частицы полученного таким образом порошка обладают поликристаллическим ядром размером от 3 до 20 нм и аморфным покрытием диаметром до 150 нм. Информация о поверхности порошкообразного кремния не приведена.

В публикации J. Mater. Sci. Technol., т.11, cc.71-74 (1995) Li и др. описали синтез агрегированного поликристаллического порошкообразного кремния с помощью вызванного лазером разложения силана в присутствии аргона в качестве газа-разбавителя при атмосферном давлении. Информация о поверхности порошкообразного кремния не приведена.

В публикации Vacuum, т.45, cc.1115-1117 (1994) Costa и др. описали аморфный порошкообразный кремний, поверхность которого обладает большим содержанием водорода. Порошкообразный кремний получен путем разложения силана с помощью высокочастотного плазменного реактора в вакууме.

В публикации Jap. J. Appl. Physics, т.41, cc.144-146 (2002) Makimura и др. описали получение содержащих водород наночастиц кремния с помощью обработки лазером кремниевой мишени в вакууме в присутствии водорода и неона. Информация о том, являются ли наночастицы кремния кристаллическими или аморфными, не приведена.

В ЕР-А-680384 описан способ осаждения поликристаллического кремния на подложку путем разложения силана в микроволновой плазме при пониженном давлении. Информация о характеристиках поверхности кремния не приведена.

Известно, что агрегированный нанометровый порошкообразный кремний можно получить в реакторе с горячими стенками (Roth и др., Chem. Eng. Technol., т.24 (2001), с.3). Показано, что недостатком этого способа является то, что искомый кристаллический кремний получается вместе с аморфным кремнием, который образуется по реакции силана на горячих стенках реактора. Кроме того, кристаллический кремний обладает малой площадью поверхности БЭТ (определенной по изотерме Брунауэра-Эметта-Теллера), составляющей менее 20 м2/г, и обычно является слишком крупнозернистым для применения в электронике.

Кроме того, Roth и др. не раскрыли способ, с помощью которого получают легированный порошкообразный кремний. Такой легированный порошкообразный кремний, обладающий полупроводниковыми свойствами, очень важен для электронной промышленности. Кроме того, недостатком является то, что порошкообразный кремний осаждается на стенках реактора и действует, как теплоизолятор. Это приводит к изменению температурного профиля в реакторе, а также к изменению свойств порошкообразного кремния.

В предшествующем уровне техники проявляется значительный интерес к порошкообразному кремнию. Объектом настоящего изобретения является порошкообразный кремний, которому не присущи недостатки предшествующего уровня техники. В частности, порошкообразный кремний должен обладать однородной модификацией. Порошок должен обеспечивать растущую потребность в миниатюризации при изготовлении электронных компонентов.

Объектом настоящего изобретения также является способ получения такого порошка.

Настоящее изобретение относится к агрегированному кристаллическому порошкообразному кремнию, который характеризуется тем, что обладает площадью поверхности БЭТ, превышающей 50 м2/г.

В предпочтительном варианте осуществления порошкообразный кремний, предлагаемый в настоящем изобретении, может обладать площадью поверхности БЭТ между 100 и 700 м2/г, особенно предпочтительным является диапазон от 200 до 500 м2/г.

Термин "агрегированный" следует понимать, как означающий, что сферические или преимущественно сферические частицы, которые изначально образовались по реакции, при дальнейшем протекании реакции сливаются с образованием агрегатов. На степень слияния можно повлиять путем изменения параметров способа. При дальнейшем протекании реакции эти агрегаты могут образовать агломераты. В отличие от агрегатов, которые, как правило, не могут или лишь частично могут распадаться на первичные частицы, агломераты представляют собой лишь неплотные ассоциации агрегатов.

Термин "кристаллический" следует понимать, как означающий, что по меньшей мере 90% порошка является кристаллическим. Эту степень кристалличности можно определить путем сопоставления интенсивностей сигналов [111], [220] и [311] порошка, предлагаемого в настоящем изобретении, c интенсивностями для порошкообразного кремния, обладающего известными степенью кристалличности и размером кристаллитов.

В контексте настоящего изобретения является предпочтительным порошкообразный кремний со степенью кристалличности, равной не менее 95%, а особенно предпочтительным - со степенью кристалличности, равной не менее 98%. Исследование изображений, полученных с помощью ТЭМ (трансмиссионная электронная микроскопия), и подсчет первичных частиц, находящихся на линиях решетки, как особенности кристаллического состояния, является пригодным для определения степени кристалличности.

Порошкообразный кремний, предлагаемый в настоящем изобретении, также может обладать содержанием водорода, составляющим вплоть до 10 мол.%, а диапазон от 1 до 5 мол.% является особенно предпочтительным. Для определения степени насыщения применимы методики ЯМР-спектроскопии, такие как, например, 1Н-ЯМР-спектроскопия и ИК-спектроскопия.

Кроме того, порошкообразный кремний, предлагаемый в настоящем изобретении, можно легировать.

При использовании в качестве легирующих компонентов, в особенности для применения в качестве полупроводников в электронных компонентах, предпочтительно можно использовать следующие элементы: фосфор, мышьяк, сурьма, висмут, бор, алюминий, галлий, индий, таллий, европий, эрбий, церий, празеодим, неодим, самарий, гадолиний, тербий, диспрозий, гольмий, тулий, иттербий или лютеций.

Доля этих элементов в порошкообразном кремнии, предлагаемом в настоящем изобретении, может составлять вплоть до 1 мас.%. Как правило, может быть необходим порошкообразный кремний, в котором легирующий компонент содержится в концентрациях в диапазоне част./млн или даже част./млрд. Предпочтительным является диапазон содержания от 1013 до 1015 атомов легирующего компонента в 1 см3.

Кроме того, порошкообразный кремний, предлагаемый в настоящем изобретении, может содержать литий в качестве легирующего компонента. Доля лития, содержащегося в порошкообразном кремнии, может составлять вплоть до 53 мас.%. Порошкообразный кремний, содержащий от 20 до 40 мас.% лития, может являться особенно предпочтительным.

Аналогичным образом порошкообразный кремний, предлагаемый в настоящем изобретении, может содержать германий в качестве легирующего компонента. Доля германия, содержащегося в порошкообразном кремнии, может составлять вплоть до 40 мас.%. Порошкообразный кремний, содержащий от 10 до 30 мас.% германия, может являться особенно предпочтительным.

Наконец, элементы железо, рутений, осмий, кобальт, родий, иридий, никель, палладий, платина, медь, серебро, золото, цинк также могут являться легирующими компонентами в порошкообразном кремнии. Доля содержания этих элементов может составлять вплоть до 5 мас.% порошкообразного кремния.

Легирующие компоненты могут быть равномерно распределены в порошке, или они могут обогатить оболочку или ядро первичных частиц или быть включены в них. Легирующие компоненты могут быть предпочтительно включены в узлы кристаллической решетки кремния. В основном это зависит от типа легирующего вещества и от режима проведения реакции.

Легирующий компонент в контексте настоящего изобретения следует понимать, как элемент, содержащийся в порошке, предлагаемом в настоящем изобретении. Легирующее вещество следует понимать, как соединение, применяющееся в способе для получения легирующего компонента.

Настоящее изобретение также относится к способу получения порошкообразного кремния, предлагаемого в настоящем изобретении, характеризующемуся тем, что

- по меньшей мере один парообразный или газообразный силан и необязательно по меньшей мере одно парообразное или газообразное легирующее вещество,

- совместно с инертным газом

- непрерывно подают в реактор и перемешивают в нем,

- в котором доля силана находится в диапазоне между 0,1 и 90 мас.% в пересчете на суммарное количество силана, легирующего вещества и инертных газов,

- и образуется плазма посредством подачи энергии с помощью электромагнитного излучения в микроволновой области при давлении от 10 до 1100 мбар,

- реакционной смеси дают охладиться или ее охлаждают и продукт реакции отделяют от газообразных веществ в виде порошка.

Способ, предлагаемый в настоящем изобретении, характеризуется тем, что образуется стабильная плазма, которая приводит к очень однородному продукту и, в отличие от способа, который осуществляется в высоком вакууме, обеспечиваются высокие степени превращения. Как правило, степень превращения силана составляет по меньшей мере 98%.

Способ, предлагаемый в настоящем изобретении, осуществляется так, чтобы доля силана, необязательно с включением легирующего компонента, в газовом потоке составляла от 0,1 до 90 мас.%. Высокое содержание силана приводит к высокой производительности и поэтому благоприятно с экономической точки зрения. Однако при очень высоком содержании силана следует ожидать образование более крупных агрегатов. Содержание силана, составляющее от 1 до 10 мас.%, является предпочтительным в контексте настоящего изобретения. При такой концентрации, как правило, образуются агрегаты диаметром менее 1 мкм.

Силаном в контексте настоящего изобретения может являться кремнийсодержащее соединение, поставляющее кремний, водород, азот и/или галогены в условиях проведения реакции. Предпочтительно можно использовать SiH4, Si2H6, ClSiH3, Cl2SiH2, Cl3SiH и/или SiCl4, и SiH4 является особенно предпочтительным. Кроме того, также можно использовать N(SiH3)3, HN(SiH3)2, H2N(SiH3), (H3Si)2NN(SiH3)2, (H3Si)NHNH(SiH3) или Н2NN(SiH3)2.

Легирующим веществом в контексте настоящего изобретения может являться соединение, которое содержит ковалентно или ионно связанный легирующий компонент и которое в условиях проведения реакции поставляет легирующий компонент, водород, азот, монооксид углерода, диоксид углерода и/или галогены. Предпочтительно можно использовать водородсодержащие соединения фосфора, мышьяка, сурьмы, висмута, бора, алюминия, галлия, индия, таллия, европия, эрбия, церия, празеодима, неодима, самария, гадолиния, тербия, диспрозия, гольмия, тулия, иттербия, лютеция, лития, германия, железа, рутения, осмия, кобальта, родия, иридия, никеля, палладия, платины, меди, серебра, золота или цинка. Особенно предпочтительными являются диборан и фосфат или замещенные фосфаны, такие как tBuPH2, tBu3Р, tBuPh2P и трисметиламинофосфан ((СН3)2N)3Р. В случае лития обнаружено, что в качестве легирующего вещества наиболее предпочтительно использовать металлический литий или амид лития (LiNH2).

В качестве инертного газа можно использовать главным образом азот, гелий или аргон, причем аргон является особенно предпочтительным.

Подводимая энергия не ограничивается. Предпочтительно подводимую энергию следует выбрать так, чтобы рассеиваемое непоглощенное микроволновое излучение было минимальным и образовывалась стабильная плазма. Как правило, в способе, предлагаемом в настоящем изобретении, подводимая энергия составляет от 100 Вт до 100 кВт, и особенно предпочтительно - от 500 Вт до 6 кВт. В этом случае распределение частиц по размерам можно менять путем изменения излучаемой микроволновой энергии. Так, при одинаковых составах газов и объемных потоках более значительная микроволновая энергия может привести к меньшему размеру частиц и более узкому распределению частиц по размерам.

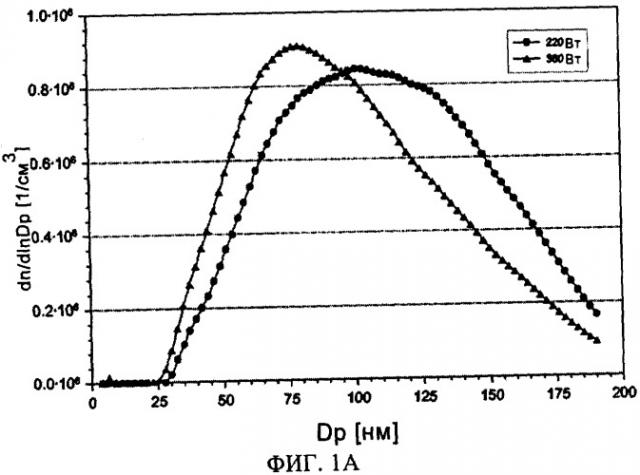

На фиг.1А приведено распределение частиц по размерам, определенное с помощью дифференциального анализатора подвижности (ДАП) при равной 220 и 360 Вт излучаемой микроволновой энергии, полном объемном потоке, равном 4000 см3, и концентрации SiH4, равной 0,375%. В дополнение к меньшему среднему размеру частиц и более узкому распределению частиц по размерам начало распределения частиц по размерам также смещено в сторону меньших значений.

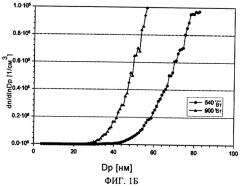

На фиг.1Б описано начало роста зарождающихся частиц для синтеза при полном объемном потоке, равном 8000 см3, излучаемой микроволновой энергии, оставляющей 540 и 900 Вт, и концентрации SiH4, равной 0,375%.

На фиг.1А и 1Б представлен качественно один и тот же результат. При их сопоставлении понятно, что при более значительных объемных потоках необходимо больше энергии для получения частиц сравнимого размера. Представленные численные значения не сопоставимы друг с другом, поскольку для настройки методики измерения использованы разные степени разбавления.

Диапазон давлений в способе, предлагаемом в настоящем изобретении, составляет от 10 до 1100 мбар. Это означает, что более высокое давление, как правило, приводит к порошкообразному кремнию, предлагаемому в настоящем изобретении, обладающему меньшей площадью поверхности БЭТ, тогда как более низкое давление приводит к порошкообразному кремнию, предлагаемому в настоящем изобретении, обладающему большей площадью поверхности. Таким образом, в диапазоне до 100 мбар можно получить обладающий большей площадью поверхности порошкообразный кремний с площадью поверхности БЭТ вплоть до 700 м2/г, тогда как в диапазоне от примерно 900 до 1100 мбар можно получить порошкообразный кремний, обладающий площадью поверхности БЭТ от 50 до 150 м2/г.

Микроволновый диапазон в контексте настоящего изобретения следует понимать, как обозначающий диапазон от 900 МГц до 2,5 ГГц, а частота, равная 915 МГц, является особенно предпочтительной.

Охлаждение реакционной смеси можно проводить, например, путем охлаждения наружных стенок реактора или путем введения инертного газа.

Способ, предлагаемый в настоящем изобретении, предпочтительно можно осуществлять таким образом, чтобы в реактор дополнительно вводился водород, необязательно в смеси с инертным газом. Содержание водорода может находиться в диапазоне от 1 до 96 об.%

Кроме того, может быть предпочтительным осуществление способа, предлагаемого в настоящем изобретении, так, чтобы реакционная смесь, которая образуется с помощью электромагнитного излучения в микроволновом диапазоне при давлении от 10 до 1100 мбар, подвергалась последующей термической обработке. Реакционную смесь в контексте настоящего изобретения следует понимать, как смесь, содержащую порошкообразный кремний, предлагаемый в настоящем изобретении, и другие продукты реакции, а также непрореагировавшие исходные продукты.

Агрегированная структура, площадь поверхности БЭТ и, возможно, содержание водорода в порошкообразном кремнии могут меняться при последующей термической обработке. Кроме того, последующая термическая обработка может привести к увеличению степени кристалличности порошкообразного кремния или может быть уменьшена плотность дефектов в кристаллической решетке.

Последующую термическую обработку можно проводить в присутствии по меньшей мере одного легирующего вещества, и легирующее вещество вводится совместно с инертным газом и/или водородом.

Для последующей термической обработки реакционной смеси особенно предпочтительно можно использовать реактор с горячими стенками с подогревом стенок, так чтобы реактор с горячими стенками обладал такими размерами, чтобы выбранное легирующее вещество разлагалось и могло быть включено в качестве легирующего компонента в порошкообразный кремний. В зависимости от этого время пребывания в реакторе с горячими стенками составляет от 0,1 до 2 с, предпочтительно - от 0,2 до 1 с. Этот тип легирования предпочтительно использовать только при низких степенях легирования. Максимальную температуру в реакторе с горячими стенками предпочтительно выбирать так, чтобы она не превышала 1000°С.

В дополнение к последующей термической обработке реакционной смеси можно получить порошкообразный кремний, предлагаемый в настоящем изобретении, путем последующей термической обработки продукта реакции, который содержится после подачи энергии, с помощью электромагнитного излучения в микроволновой области при давлении от 10 до 1100 мбар, с последующим охлаждением и отделением газообразных веществ. В этом случае последующую термическую обработку также можно проводить в присутствии по меньшей мере одного легирующего вещества.

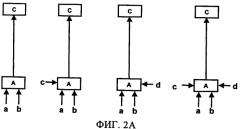

На фиг.2А-В представлены возможные варианты осуществления способа, предлагаемого в настоящем изобретении; на нем а = силан, b = инертный газ, с = легирующее вещество, d = водород. Кроме того, А = микроволновый реактор, В = последующая термическая обработка, С = отделение порошкообразного кремния от газообразных продуктов реакции. Легирующее вещество с, как правило, вводится с инертным газом. На фиг.2А представлена схема, на которой используется только один микроволновый реактор, а на фиг.2Б и 2В включена последующая термическая обработка.

Участок на фиг.2А показывает получение порошкообразного кремния из двух основных компонентов способа, предлагаемого в настоящем изобретении, а именно силана и инертного газа. Кроме того, на фиг.2Б представлена последующая термическая обработка реакционной смеси, поступающей из микроволнового реактора, с последующим отделением порошкообразного кремния.

На фиг.2В представлена последующая термическая обработка t порошкообразного кремния, который на предыдущей стадии отделен от газообразных продуктов реакции и исходных веществ. Способ, предлагаемый в настоящем изобретении, можно предпочтительно осуществлять так, как это показано на фиг.2А.

Настоящее изобретение также относится к применению порошка, предлагаемого в настоящем изобретении, для изготовления электронных компонентов, электронных схем и электрически активных наполнителей.

Примеры:

Анализ: Площадь поверхности БЭТ определяют в соответствии со стандартом DIN 66131. Степень легирования определяют с помощью масс-спектрометрии с тлеющим разрядом (МСТЛ). Содержание водорода определяют с помощью 1Н-ВМУ-ЯМР-спектроскопии.

Аппаратура: Микроволновый генератор (выпускающийся компанией Muegge) используется для образования плазмы. Микроволновое излучение фокусируется в реакторном пространстве с помощью тюнера (3-стержневой тюнер). Стабильная плазма создается в диапазоне давлений от 10 до 1100 мбар и при энергии микроволнового излучения, равной от 100 до 6000 Вт, с помощью конструкции волновода, тонкой регулировки тюнером и точного позиционирования сопла, действующего в качестве электрода.

Микроволновый реактор состоит из трубы, которая изготовлена из кварцевого стекла, диаметром 30 мм (наружным) и длиной 120 мм, которая используется для плазменного воздействия.

Реактор с горячими стенками можно присоединить ниже по технологической линии от микроволнового реактора. Для этого используют более длинную кварцевую трубу длиной 600 мм. Смесь, выходящую из микроволнового реактора, нагревают в нагреваемой снаружи зоне (длина примерно 300 мм).

Пример 1:

Смесь SiH4/аргон (смесь 1) объемом 100 см3 (стандартных см3/мин; 1 см3 газа в минуту в пересчете на 0°С и атмосферное давление) SiH4 и 900 см3 аргона и смесь аргона с водородом, содержащая по 10000 см3 каждого (смесь 2), подают с помощью пневмораспылителей в микроволновый реактор. Микроволновый генератор при мощности, равной 500 Вт, воздействует на смесь газов и вследствие этого образуется плазма. Плазменный факел выходит из реактора через распылитель в пространство, объем которого, равный примерно 20 л, больше реактора. Давление в этом объеме и в реакторе устанавливают равным 200 мбар. Порошкообразный продукт отделяют от газообразных веществ в расположенной ниже по потоку фильтрующей установке.

Полученный порошок обладает площадью поверхности БЭТ, равной 130 м2/г. На фиг.3 представлена рентгенограмма порошкообразного кремния.

Примеры 2-7 проводят таким же образом, как и пример 1, но изменяют параметры. Параметры приведены в таблице.

В примере 5 описано получение легированного бором порошкообразного кремния. Для этого со смесью 1 дополнительно смешивают смесь диборан/аргон (0,615% В2Н6 в аргоне). Степень легирования, определенная с помощью МСТЛ, соответствует прибавленному количеству диборана.

В примере 6 описано получение легированного фосфором порошкообразного кремния. Для этого со смесью 1 дополнительно смешивают смесь три-трет-бутилфосфан/аргон (0,02% (tBu)3Р)i в аргоне). Степень легирования, определенная с помощью МСТЛ, соответствует прибавленному количеству три-трет-бутилфосфана.

В примере 7 описано получение порошкообразного кремния с помощью комбинации микроволнового реактора и реактора с горячими стенками. В отличие от примера 4, который осуществляется с помощью только микроволнового реактора, площадь поверхности БЭТ порошкообразного кремния немного уменьшается. Кроме того, интенсивность ИК-сигналов при 2400 см-1 и 2250 см-1 значительно уменьшена по сравнению с примером 4, тогда как интенсивность сигнала при 2100 см-1 увеличена.

Преимущества порошкообразного кремния, предлагаемого в настоящем изобретении, являются следующими: он является нанометровым, кристаллическим и обладает большой площадью поверхности, и его можно легировать. По данным рентгенографии и изображений, полученных с помощью ТЭМ, он не содержит аморфных компонентов и его площадь поверхности БЭТ может достигать значений вплоть до 700 м2/г.

| Таблица | ||||||||

| Параметры способа и физико-химические характеристики порошкообразного кремния | ||||||||

| Пример | 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Смесь 1 | ||||||||

| SiH4 | см3 | 100 | 8 | 50 | 10 | 100 | 100 | 10 |

| Аргон | см3 | 900 | 72 | 1950 | 90 | 1890 | 1600 | 90 |

| В2Н6 | см3 | - | - | - | - | 10 | - | - |

| (tBu)3Р | м | - | - | - | - | - | 300 | - |

| Смесь 2 | ||||||||

| Водород | см3 | 10000 | 100 | 2000 | 7500 | 10000 | 10000 | 7500 |

| Аргон | см3 | 10000 | 8000 | 8000 | 200 | 10000 | 10000 | 200 |

| Энергия микроволнового излучения | Вт | 500 | 300 | 1500 | 540 | 1000 | 1000 | 540 |

| Давление | мбар | 200 | 30 | 20 | 1040 | 200 | 200 | 1040 |

| Температура реактора с горячими стенками | °С | - | - | - | - | - | - | 900 |

| Площадь поверхности БЭТ порошка Si | м2/г | 130 | 567 | 650 | 63 | 132 | 129 | 56 |

| Содержание Н | мол.% | 1,5 | Не определено | 2,7 | Не определено | Не определено | Не определено | Не определено |

| Степень легирования | част./млн | - | - | - | - | 1200 | 620 | - |

1. Агрегированный кристаллический порошкообразный кремний, характеризующийся тем, что он обладает площадью поверхности БЭТ в диапазоне между 100 и 700 м2/г.

2. Агрегированный кристаллический порошкообразный кремний по п.1, отличающийся тем, что он обладает содержанием водорода, составляющим вплоть до 10 мол.%.

3. Агрегированный кристаллический порошкообразный кремний по п.1 или 2, отличающийся тем, что он легирован с помощью фосфора, мышьяка, сурьмы, висмута, бора, алюминия, галлия, индия, таллия, европия, эрбия, церия, празеодима, неодима, самария, гадолиния, тербия, диспрозия, гольмия, тулия, лютеция, лития, германия, железа, рутения, осмия, кобальта, родия, иридия, никеля, палладия, платины, меди, серебра, золота или цинка.

4. Агрегированный кристаллический порошкообразный кремний по п.3, отличающийся тем, что доля легирующих компонентов фосфора, мышьяка, сурьмы, висмута, бора, алюминия, галлия, индия, таллия, европия, эрбия, церия, празеодима, неодима, самария, гадолиния, тербия, диспрозия, гольмия, тулия, иттербия и лютеция составляет вплоть до 1 мас.%.

5. Агрегированный кристаллический порошкообразный кремний по п.3, отличающийся тем, что доля легирующего компонента лития составляет вплоть до 53 мас.%.

6. Агрегированный кристаллический порошкообразный кремний по п.3, отличающийся тем, что доля легирующего компонента германия составляет вплоть до 40 мас.%.

7. Агрегированный кристаллический порошкообразный кремний по п.3, отличающийся тем, что доля легирующих компонентов железа, рутения, осмия, кобальта, родия, иридия, никеля, палладия, платины, меди, серебра, золота и цинка составляет вплоть до 5 мас.%.

8. Способ получения порошкообразного кремния по пп.1-7, характеризующийся тем, что

по меньшей мере один парообразный или газообразный силан и необязательно по меньшей мере одно парообразное или газообразное легирующее вещество,

и инертный газ

непрерывно подают в реактор и перемешивают в нем,

причем доля силана находится в диапазоне между 0,1 и 90 мас.% в пересчете на суммарное количество силана, легирующего вещества и инертных газов,

и образуется плазма посредством подачи энергии с помощью электромагнитного излучения в микроволновой области при давлении от 10 до 1100 мбар,

реакционной смеси дают охладиться, а продукт реакции отделяют от газообразных веществ в виде порошка и подвергают последующей термической обработке.

9. Способ по п.8, отличающийся тем, что доля силана, необязательно с включением легирующего компонента, в газовом потоке находится в диапазоне между 1 и 10 мас.%.

10. Способ по п.8, отличающийся тем, что силан выбирают из группы соединений, включающей SiH4, Si2H6, ClSiH3, Cl2SiH2, Cl3SiH и/или SiCl4.

11. Способ по п.8, отличающийся тем, что силан выбирают из группы соединений, включающей N(SiH3)3, HN(SiH3)2, H2N(SiH3), (H3Si)2NN(SiH3)2, (Н3Si)NHNH(SiH3) или H2NN(SiH3)2.

12. Способ по п.8, отличающийся тем, что легирующее вещество выбирают из группы водородсодержащих соединений фосфора, мышьяка, сурьмы, висмута, бора, алюминия, галлия, индия, таллия, европия, эрбия, церия, празеодима, неодима, самария, гадолиния, тербия, диспрозия, гольмия, тулия, иттербия, лютеция, лития, германия, железа, рутения, осмия, кобальта, родия, иридия, никеля, палладия, платины, меди, серебра, золота или цинка.

13. Способ по п.12, отличающийся тем, что в качестве легирующего вещества используют металлический литий или амид лития (LiNH2).

14. Способ по п.8, отличающийся тем, что в качестве инертных газов используют азот, гелий, неон или аргон.

15. Способ по п.8, отличающийся тем, что в реактор дополнительно вводят водород.

16. Способ по п.15, отличающийся тем, что доля водорода находится в диапазоне от 1 до 96 об.%.

17. Способ по п.8, отличающийся тем, что последующую термическую обработку проводят в присутствии по меньшей мере одного легирующего вещества, причем легирующее вещество вводят совместно с инертным газом и/или водородом.

18. Способ по п.8 или 17, отличающийся тем, что последующую термическую обработку реакционной смеси проводят с помощью реактора с горячими стенками.

19. Способ по п.9, отличающийся тем, что после охлаждения продукт реакции повторно подвергают последующей термической обработке.

20. Способ по п.19, отличающийся тем, что последующую термическую обработку проводят в присутствии по меньшей мере одного легирующего вещества.

21. Применение агрегированного кристаллического порошкообразного кремния по пп.1-7 для изготовления электронных компонентов, электронных схем и электрически активных наполнителей.