Импульсный порошковый питатель для установки детонационного напыления

Иллюстрации

Показать всеИмпульсный порошковый питатель для установки детонационного напыления предназначен для использования в установках для газотермического нанесения покрытий, преимущественно в детонационных пушках. Питатель содержит бункер и установленные в нем с зазором и соосно друг относительно друга горизонтальный газопровод и транспортный трубопровод. В бункере дополнительно установлены вертикальный газопровод и патрубок для подачи порошка в бункер. Горизонтальный и вертикальный газопроводы и транспортный трубопровод установлены в верхней части бункера выше среза патрубка, также расположенного в верхней части бункера. Кроме того, питатель снабжен управляемыми клапанами, позволяющими поочередно направлять поток азота из магистрали в тот или иной газопровод, при этом действие клапанов синхронизировано с циклограммой установки. Вместо двух клапанов возможно использование одного клапана-распределителя. Повышается коэффициент использования порошка и обеспечивается стабильность и надежность работы установки детонационного напыления в течение длительного срока эксплуатации. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам дозированной импульсной подачи порошкового материала и предназначено для использования в установках для газотермического нанесения покрытий, преимущественно в установках детонационного напыления (детонационных пушках).

Известны устройства дозированной подачи порошка (порошковые питатели), используемые в установках для газотермического (газопламенного, плазменного, детонационного и др.) напыления покрытий, см., например, А.И.Зверев, С.Ю.Шаривкер, Е.А.Астахов. Детонационное напыление покрытий. - Л.: Судостроение, 1979 [1], стр.192-205; патент США №6398124 (2002 г.) [2], патент США №4726715 (1988 г.) [3], патент США №4561808 (1985 г.) [4], патент США №3987937 (1976 г.) [5], патент США №3976332 (1976 г.) [6], патент США №2950867 (1960 г.) [7], А.с. СССР №523846 (1976 г.) [8], А.с. СССР №464785(1975 г.) [9], А.с. СССР №344279 (1972 г.) [10], А.с. СССР №582004 (1977 г.) [11]. В известных устройствах осуществляют либо непрерывную, либо импульсную подачу порошка [1]. В отличие от других газотермических способов нанесения покрытий детонационное напыление является импульсным (циклическим) процессом. Импульсный режим подачи порошка в ствол детонационной пушки имеет преимущество перед непрерывным, так как обеспечивает более равномерное распределение порошка в стволе и локализацию порошкового объема в заданном месте ствола перед каждым выстрелом. Вследствие этого свойства покрытия улучшаются, а коэффициент использования порошка повышается [1, с.193].

Известные устройства дозированной подачи порошка имеют свои преимущества и недостатки. В частности, в [2] преимуществом является простота конструкции и саморегулирование процесса импульсной подачи порошка в ствол за счет цикличности процесса напыления, когда происходит чередование волн сжатия и разрежения, проникающих в порошковый трубопровод, и порции порошка всасываются в ствол на стадии разрежения. Однако в данном устройстве при всасывании порошка в ствол часть его (порошка) остается в трубопроводе. При детонации горючей смеси в трубопровод проникает волна сжатия и горячие продукты детонации. Порошок при этом уплотняется, спекается и происходит забивание (засорение) трубопровода.

Устройства [3-6] с непрерывной подачей порошка обеспечивают возможность точной дозировки подачи порошка, однако, поскольку подача непрерывная, они уступают импульсным дозаторам, как это указано выше. В [7] предложен импульсный дозатор, действие которого основано на попеременной механической состыковке с ведущей в ствол трубкой-питателем трубки, через которую вдувают смесь азота с порошком, и трубки, через которую вдувают азот. Таким образом, в течение одного цикла (выстрела) осуществляют вдув порции порошка и затем продувку трубки-питателя азотом. Недостатком указанного дозатора является сложность конструкции, связанная с тем, что перемещение трубок осуществляется механическим способом с помощью специального рычажного устройства, приводимого в действие кулачком-толкателем, закрепленным на вращающемся валу. Такие устройства с перемещающимися частями быстро изнашиваются, особенно при работе с твердыми керамическими порошками. Импульсный питатель [8] отличается простотой конструкции, имеет один управляемый электрическим сигналом клапан. Однако он имеет тот же недостаток, что и [2], так как при подаче в ствол часть порошка остается в трубопроводе. Объемный дозатор [9] челночного типа позволяет подавать строго дозированные порции порошка, причем из зоны меньшего давления в зону большего давления. Однако дозаторы такого типа сложны в изготовлении, имеют значительную массу и габариты. Дозатор [10] отличается достаточно простой конструкцией, но содержит газопорошковый трубопровод в виде эластичной, обычно резиновой трубки, которая быстро изнашивается, особенно при напылении абразивных керамических порошков. К тому же, дозатор [10] имеет тот же недостаток, что и дозатор [2], а именно засорение трубопровода в процессе работы. В устройстве [11] имеются усложняющие конструкцию движущиеся механические части (притертый клапан, шток), которые изнашиваются, особенно в контакте с твердыми керамическими порошками, что снижает надежность его работы.

Наиболее близким по технической сущности к заявляемому устройству является импульсный питатель для пневматической подачи порошковых материалов к детонационной установке, описанный в А.с. СССР №1117977 (1982 г.) [12], выбранный в качестве прототипа.

Известное устройство содержит бункер и горизонтально установленные в нижней его части с зазором и соосно друг относительно друга газопровод, сообщенный с импульсером, и транспортный трубопровод. Последний на участке между бункером и детонационной установкой имеет отверстие для сообщения с атмосферой. Кроме того, транспортный трубопровод снабжен воронкой, смонтированной на нем в месте выполнения отверстия и обращенной большим основанием к бункеру.

Однако в процессе работы известного устройства при подаче импульса газа и транспортировке порошкового материала в ствол часть его неизбежно осаждается в трубопроводе. При детонации горючей смеси из ствола в трубопровод на некоторую его длину проникает ударная волна и горячие продукты детонации. При этом часть оставшегося в трубопроводе порошка уплотняется, спекается, и со временем сечение трубопровода уменьшается, что приводит к снижению стабильности и надежности работы всего устройства. Это обусловливает необходимость периодической разборки устройства и чистки трубопровода либо его замены. Другая часть оставшегося в трубопроводе порошкового материала при подаче следующего импульса газа выдувается в ствол раньше основной, подаваемой из бункера порции порошка, и либо вылетает из ствола сразу (до выстрела), либо локализуется перед зажиганием детонирующей смеси близко к срезу ствола, так что частицы не разгоняются до необходимой для нанесения покрытия скорости и отскакивают от детали, не образуя покрытия.

Все это приводит к потере порошкового материала, как правило дорогостоящего, и нарушению стабильности подачи порошка в ствол. Происходит забивание транспортного трубопровода порошковым материалом после некоторого периода эксплуатации устройства, что снижает надежность его работы.

Таким образом, известное устройство недостаточно надежно и характеризуется излишним расходом порошка.

Задачей, на решение которой направлено заявляемое изобретение, является повышение надежности работы устройства и увеличение коэффициента использования порошка при детонационном напылении.

Для решения поставленной задачи сущность заявляемого изобретения состоит в том, что в отличие от известного импульсного порошкового питателя для установки детонационного напыления, включающего бункер и горизонтально установленные в нем с зазором и соосно друг относительно друга газопровод и транспортный трубопровод, согласно изобретению в бункере дополнительно к горизонтальному газопроводу, установлены вертикальный газопровод и патрубок для подачи порошка в бункер; кроме того, питатель снабжен устройством для попеременной подачи газа в горизонтальный и вертикальный газопроводы, при этом горизонтальный и вертикальный газопроводы и транспортный трубопровод установлены в верхней части бункера выше среза патрубка, также расположенного в верхней части бункера.

Устройство для попеременной подачи газа в горизонтальный и вертикальный газопроводы может быть выполнено в виде двух управляемых клапанов.

Устройство для попеременной подачи газа в горизонтальный и вертикальный газопроводы может быть также выполнено в виде одного управляемого клапана-распределителя.

В отличие от прототипа газопровод и транспортный трубопровод расположены не в нижней части бункера под слоем порошка, а в его (бункера) верхней части над слоем порошка. Дополнительно установленные вертикальный газопровод и патрубок для подачи порошка в бункер также расположены в верхней части последнего над слоем порошка. При этом вертикальный и горизонтальный газопроводы и транспортный трубопровод установлены выше среза патрубка.

Наличие управляемой системы попеременной подачи газа в горизонтальный и вертикальный газопроводы, т.е. устройства (средства) для попеременной подачи газа в упомянутые газопроводы, через которое эти газопроводы сообщены с источником газа, обеспечивает возможность импульсного барботирования находящегося на дне бункера порошка, подачу газопорошковой смеси через транспортный трубопровод в ствол установки детонационного напыления и продувку транспортного трубопровода. Действие упомянутой системы попеременной подачи газа синхронизировано с циклограммой (циклической работой) установки.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении надежности работы устройства и увеличении коэффициента использования порошка при детонационном напылении.

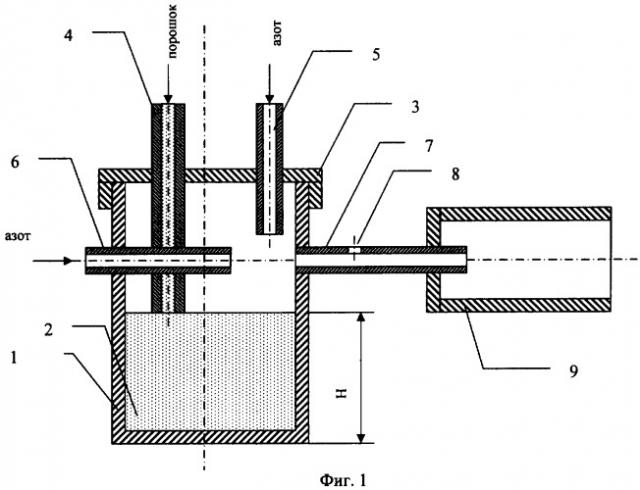

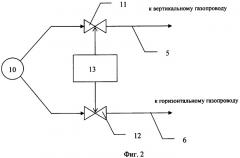

Изобретение поясняется чертежами. На фиг.1 схематически изображено заявляемое устройство. На фиг.2 изображено устройство для попеременной подачи газа в горизонтальный и вертикальный газопроводы, выполненное в виде двух управляемых клапанов. На фиг.3 изображено устройство для попеременной подачи газа в горизонтальный и вертикальный газопроводы, выполненное в виде одного управляемого клапана-распределителя.

Устройство содержит бункер 1, заполненный порошком 2 до заданной высоты Н и закрытый газонепроницаемой крышкой 3. В крышке смонтирован патрубок 4 для подачи порошка в бункер из загрузочной емкости (не показана) и вертикальный газопровод 5. В верхней части бункера 1 соосно смонтированы горизонтальный газопровод 6 и транспортный трубопровод 7 с отверстием 8, ведущий в ствол детонационной установки (пушки) 9. Газопроводы 5 и 6 сообщены с источником газа 10 через клапаны 11 и 12 (см. фиг.2). Управление работой клапанов осуществляется подачей сигналов с блока управления 13 установки детонационного напыления (не показана).

Вместо двух клапанов возможно использование одного клапана-распределителя 14, позволяющего направлять газ попеременно в газопроводы 5 и 6 (см. фиг.3).

Устройство работает следующим образом. Из загрузочной емкости напыляемый порошок под действием силы тяжести через патрубок 4 попадает в бункер 1 и образует слой высотой Н до среза патрубка. В заданный момент рабочего цикла детонационной установки по сигналу с блока управления 13 открывается клапан 11, по газопроводу 5 азот подается в бункер, и через заданный интервал времени клапан 11 закрывается. Под действием вертикальной импульсной струи азота порошок вспенивается, и в верхней части бункера возникает газопорошковое облако. Так как давление при этом в бункере повышается, часть облака уходит в трубопровод 7 и далее в ствол пушки. После закрывания клапана 11 по сигналу с блока управления 13 открывается клапан 12 и струя азота по газопроводу 6 попадает в бункер; при этом, так как газопровод 6 и трубопровод 7 выполнены соосно, часть упомянутой струи проходит в трубопровод 7. За счет этого производится его продувка, и остатки порошка из трубопровода вытесняются в ствол пушки. Через заданный момент времени клапан 12 закрывается. Открывание и закрывание клапанов 11 и 12 производится синхронно с работой всей детонационной установки с тем, чтобы порция порошка попадала в ствол в заданном интервале времени перед поджиганием детонирующей газовой смеси. Количество порошка в порции регулируется давлением и расходом газа. Поскольку в трубопроводе в момент воспламенения и детонации горючей смеси порошок отсутствует, то забивания трубопровода не происходит. Дренажное отверстие 8 в трубопроводе способствует ослаблению ударной волны, проникающей из ствола в трубопровод за счет стравливания газа в атмосферу.

Если вместо двух клапанов 11 и 12 используется клапан-распределитель 14, азот в импульсном режиме подается только в вертикальный газопровод, а все остальное время цикла работы детонационной установки азот подается в горизонтальный газопровод.

Применение изобретения позволит значительно повысить стабильность и надежность работы устройства и существенно уменьшить потери порошка.

Преимуществом заявляемого импульсного порошкового питателя по сравнению с известными устройствами является повышенный коэффициент использования порошкового материала, увеличенный срок службы, полное отсутствие механических движущихся частей и связанная с этим простота конструкции, надежность и стабильность в работе, легкость в управлении, регулировке и синхронизации с работой всей детонационной установки.

Использованная литература

1. А.И.Зверев, С.Ю.Шаривкер, Е.А.Астахов. Детонационное напыление покрытий. - Л.: Судостроение, 1979.

2. Патент США №6398124 (2002 г.).

3. Патент США №4726715 (1988 г.).

4. Патент США №4561808 (1985 г.).

5. Патент США №3987937 (1976 г.).

6. Патент США №3976332 (1976 г.).

7. Патент США №2950867 (1960 г.).

8. А.с. СССР №523846 (1976 г.).

9. А.с. СССР №464785 (1975 г.).

10. А.с. СССР №344279 (1972 г.).

11. А.с. СССР №582004 (1977 г.).

12. А.с. СССР №1117977 (1982 г.).

1. Импульсный порошковый питатель для установки детонационного напыления, содержащий бункер и установленные в нем с зазором и соосно относительно друг друга горизонтальный газопровод и транспортный трубопровод, отличающийся тем, что в бункере дополнительно установлены вертикальный газопровод и патрубок для подачи порошка в бункер, кроме того, питатель снабжен устройством для попеременной подачи газа в горизонтальный и вертикальный газопроводы, при этом горизонтальный и вертикальный газопроводы и транспортный трубопровод установлены в верхней части бункера выше среза патрубка, также расположенного в верхней части бункера.

2. Импульсный порошковый питатель по п.1, отличающийся тем, что устройство для попеременной подачи газа в горизонтальный и вертикальный газопроводы выполнено в виде двух управляемых клапанов.

3. Импульсный порошковый питатель по п.1, отличающийся тем, что устройство для попеременной подачи газа в горизонтальный и вертикальный газопроводы выполнено в виде управляемого клапана-распределителя.