Способ изготовления звукопоглощающего кожуха турбовентиляторного двигателя

Иллюстрации

Показать всеСпособ изготовления звукопоглощающего кожуха турбовентиляторного двигателя включает закрепление на продольные стенки корпуса распорного устройства и раздвижение им продольных стенок в пределах их усадки в готовом изделии. Затем формуют демпферную рамку, устанавливают в нее сотовый заполнитель и приклеивают его к корпусу. После чего формуют демпферные упоры, выкладывают слои трактовой стенки и выполняют полимеризацию. Затем удаляют распорное устройство, сверлят отверстия и механически скрепляют элементы кожуха. Предпочтительно демпферную рамку формуют из расположенных с зазорами отдельных участков вспененного полимерного заполнителя, по крайней мере, вдоль поперечных стыков корпуса, а сотовый заполнитель приклеивают к корпусу отдельными продольными секторами без скрепления их между собой. Изобретение позволяет повысить надежность способа изготовления кожуха турбовентиляторного двигателя за счет уменьшения отклонения размеров и геометрической формы кожуха от номинальных значений. 2 з.п. ф-лы, 28 ил.

Реферат

Изобретение относится к области авиадвигателестроения, точнее - к способам изготовления кожухов турбовентиляторных двигателей.

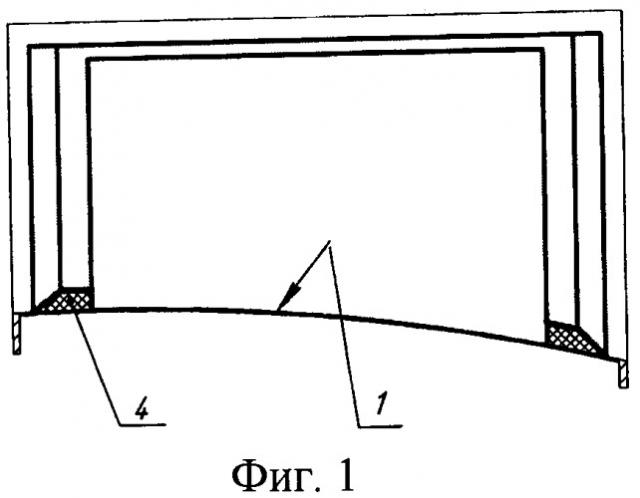

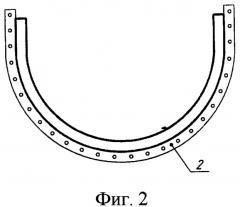

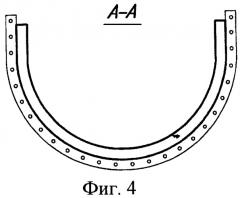

Известен способ изготовления звукопоглощающего кожуха турбовентиляторного двигателя, включающий формование на корпусе кожуха демпферной рамки (см. фиг.1 и 2), установку в нее сотового заполнителя (фиг.3 и 4), формование демпферных упоров (фиг.5 и 6), выкладку слоев трактовой стенки из препрега композиционно-волокнистого материала (фиг.7 и 8), полимеризацию, сверление отверстий (фиг.9 и 10) и механическое скрепление элементов кожуха (фиг.11 и 12) - (см. «Техпроцесс изготовления кожуха заднего черт.59-05-850», инв. №5/2004 от 22.12.2004 г., разработка Федерального государственного унитарного предприятия «Уральский научно-исследовательский институт композиционных материалов», (ФГУП УНИИКМ), Россия, г.Пермь).

Известный способ просматривается также из описания патента RU 2277178, С2 F02C 7/24 на «Устройство шумопоглощения в турбовентиляторном двухконтурном двигателем, опубл. 27.05.2006 Бюл. №15, реализованном на ФГУП УНИИКМ в одной из моделей авиадвигателя.

По своим признакам и достигаемому результату этот способ наиболее близок к заявляемому и принят за прототип.

Недостаток известного способа заключается в малой надежности из-за ухудшения геометрии кожуха при использовании способа и, как следствие, нарушение динамической уравновешенности трактового реактивного потока двигателя с ухудшением динамической балансировки двигателя и управляемости самолета.

При изготовлении звукопоглощающего кожуха турбовентиляторного двигателя известным способом на предприятии-заявителе зафиксировано его отклонение от номинальных геометрических размеров в свободном состоянии порядка 80 мм.

Задачей изобретения является повышение надежности способа.

Эта задача решается усовершенствованием способа изготовления кожуха турбовентиляторного двигателя, включающего формование на корпусе демпферной рамки, установку в нее сотового заполнителя, формование демпферных упоров, выкладку слоев трактовой стенки из препрега композиционно-волокнистого материала, полимеризацию, сверление отверстий и механическое скрепление элементов кожуха.

Усовершенствование заключается в том, что на продольные стенки корпуса закрепляют распорное устройство и раздвигают им продольные стенки в пределах их усадки в готовом изделии, затем формуют демпферную рамку, устанавливают в нее и приклеивают к корпусу сотовый заполнитель, формуют демпферные упоры, выкладывают слои трактовой стенки и выполняют полимеризацию, после чего удаляют распорное устройство, сверлят отверстия и механически скрепляют элементы кожуха; формуют демпферную рамку, по крайней мере, вдоль поперечных стыков корпуса из расположенных с зазорами отдельных участков вспененного полимерного заполнителя;

приклеивают сотовый заполнитель к корпусу отдельными продольными секторами без скрепления их между собой.

Закрепление на продольные стенки корпуса распорного устройства и раздвижение им продольных стенок в пределах их усадки в готовом изделии позволяет деформировать корпус кожуха в направлении, противоположном его усадке (возврату) в готовом изделии, и зафиксировать корпус в этом деформированном положении.

Формование демпферной рамки, установка в нее и приклейка к корпусу сотового заполнителя, формование демпферных упоров, выкладка слоев трактовой стенки и выполнение полимеризации позволяет посредством клея и полимеризации замонолитить демпферную рамку, сотовый заполнитель, демпферные упоры и трактовую стенку между собой и с корпусом в фиксированном положении и за счет этого уменьшить последующую усадку изделия.

Последующее удаление распорного устройства обеспечивает уменьшенную усадку замоноличенной сборки до размеров чертежа.

Сверление отверстий (резонаторных - в трактовой стенке и под крепеж) и механическое скрепление элементов кожуха обеспечивает получение в кожухе резонаторных узлов и механическую его фиксацию, например, заклепками и винтами с гайками.

Выполнение способа изготовления звукопоглощающего кожуха турбовентиляторного двигателя по изобретению позволяет провести изготовление кожуха с меньшими отклонениями размеров как в процессе изготовления, так и в готовом изделии, и с уменьшенным отклонением геометрической формы последнего от требуемой и, тем самым, повысить надежность способа.

Формование демпферной рамки, по крайней мере, вдоль поперечных стыков корпуса из расположенных с зазорами отдельных участков вспененного полимерного заполнителя уменьшает деформацию корпуса при отверждении заполнителя.

Приклейка сотового заполнителя к корпусу отдельными продольными секторами без скрепления их между собой уменьшает деформацию корпуса при отверждении клея.

Ниже, со ссылкой на фиг.13-28 дается описание предлагаемого способа изготовления звукопоглощающего кожуха турбовентиляторного двигателя.

На фиг.13 и 14 показана операция закрепления распорного устройства и раздвижения им продольных стенок корпуса.

На фиг.15 - операция формирования демпферной рамки, на фиг.16 - вариант ее выполнения.

На фиг.17 - операция установки в демпферную рамку сотового заполнителя с приклейкой к корпусу, на фиг.18 - вариант ее выполнения.

На фиг.19 и 20 - операция формования демпферных упоров.

На фиг.21 и 22 - операция выкладки слоев трактовой стенки.

На фиг.23 и 24 - операция удаления распорного устройства.

На фиг.25 и 26 - операция сверления резонаторных отверстий и отверстий крепежа.

На фиг.27 и 28 - механическое скрепление элементов кожуха (винты, заклепки).

В процессе реализации способа на продольные стенки 1 корпуса 2 кожуха закрепляют распорное устройство 3 и раздвигают им стенки 1 в пределах их усадки (˜15 мм) в готовом изделии (чем обеспечивается деформация кожуха в направлении, противоположном направлению усадки, и фиксация его в деформированном положении). Затем формуют (пользуясь, например, съемной формой - на эскизах не показано) демпферную рамку 4 из полимера, устанавливают в нее и приклеивают к корпусу 2 пленочным клеем 5 сотовой заполнитель 6, формуют демпферные упоры 7 из вспененного полимерного материала, выкладывают слои трактовой стенки 8 из препрега композиционно-волокнистого материала и выполняют полимеризацию (что позволило замонолитить демпферную рамку, сотовый заполнитель, демпферные упоры и трактовую стенку между собой и корпусом в фиксированном положении последнего и уменьшить последующую усадку изделия). После чего удаляют распорное устройство 3 (что приводит к уменьшенной усадке замоноличенной сборки - до размеров чертежа) и выполняют сверление резонаторных отверстий 9 в трактовой стенке 8, отверстий 10, 11 и механически скрепляют элементы кожуха заклепками 12 и винтами 13 с гайками 14 (чем обеспечивается получение в кожухе резонаторных узлов, например Гельмгольца, и механическую фиксацию кожуха). В вариантах исполнения способа:

- формуют демпферную рамку 4, по крайней мере, вдоль поперечных стыков корпуса 2 из расположенных с зазорами отдельных участков 15 вспененного полимерного заполнителя (чем уменьшается деформация корпуса при отверждении заполнителя);

- приклеивают сотовый заполнитель 6 к корпусу 2 отдельными продольными секторами 16 без скрепления их между собой (чем уменьшается деформация корпуса при отверждении клея).

Способ изготовления звукопоглощающего кожуха турбовентиляторного двигателя по изобретению имеет по сравнению с прототипом повышенную надежность, так как обеспечивает меньшие отклонения размеров и геометрической формы кожуха от номинальных значений, благодаря чему улучшаются динамические характеристики реактивного трактового потока, сбалансированность двигателя и управляемость самолета.

1. Способ изготовления звукопоглощающего кожуха турбовентиляторного двигателя, включающий формование на корпусе кожуха демпферной рамки, установку в нее сотового заполнителя, формование демпферных упоров, выкладку слоев трактовой стенки из препрега композиционно-волокнистого материала, полимеризацию, сверление отверстий и механическое скрепление элементов кожуха, отличающийся тем, что на продольные стенки корпуса закрепляют распорное устройство и раздвигают им продольные стенки в пределах их усадки в готовом изделии, затем формуют демпферную рамку, устанавливают в нее и приклеивают к корпусу сотовый заполнитель, формуют демпферные упоры, выкладывают слои трактовой стенки и выполняют полимеризацию, после чего удаляют распорное устройство, сверлят отверстия и механически скрепляют элементы кожуха.

2. Способ по п.1, отличающийся тем, что формуют демпферную рамку, по крайней мере, вдоль поперечных стыков корпуса из расположенных с зазорами отдельных участков вспененного полимерного заполнителя.

3. Способ по п.1, отличающийся тем, что приклеивают сотовый заполнитель к корпусу отдельными продольными секторами без скрепления их между собой.