Способ обработки зубьев зубчатых колес со снятием фасок на их торцах

Иллюстрации

Показать всеСпособ включает установку заготовки зубчатого колеса на зубофрезерном станке, обработку ее зубчатого венца червячной зуборезной фрезой при непрерывном вращении заготовки и фрезы и движении подачи, снятие фасок с торцовых поверхностей зубьев одновитковой червячной зубофасочной фрезой, размещенной на одной оправке с червячной зуборезной фрезой, при непрерывном и согласованном вращении заготовки и зубофасочной фрезы и размещением оправки последовательно в положение обработки каждого торца. Для повышения качества обработки снятие фасок с торцовых поверхностей зубьев осуществляют двумя одновитковыми червячными зубофасочными фрезами, размещенными на общей с червячной зуборезной фрезой оправке и выполненными с различным направлением винтовой линии зубьев и углом рабочего профиля. При этом движение зубьев указанных фрез выполняют в направлении на торец, обеспечивая симметричное расположение обрабатываемых зубьев на обоих торцах относительно плоскости, перпендикулярной оси фрезы и содержащей ось заготовки, и выдерживая между указанной плоскостью и торцовыми профилями зубьев в конце обработки фаски угловой размер, который определяют по приведенной зависимости. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при изготовлении прямозубых и косозубых цилиндрических зубчатых колес для обработки зубьев и снятия фасок и заусенцев на их торцах.

Известен способ обработки зубьев зубчатых колес, включающий установку заготовки зубчатого колеса на зубофрезерном станке и обработку ее зубчатого венца червячной фрезой, размещенной на оправке при непрерывном вращении заготовки и фрезы и движении подачи (Калашников А.С. Технология изготовления зубчатых колес. - М.: Машиностроение, 2004, стр.158-160).

К недостаткам указанного способа следует отнести низкое качество торцовых поверхностей зубьев. На выходе червячной фрезы из зоны обработки по торцу зубьев образуется заусенец. Кроме этого, торцовые поверхности зубьев после обработки содержат острые кромки. При транспортировке зубчатых колес при случайных ударах на этих кромках могут появляться забоины, приводящие к деформации рабочей поверхности зубьев, также острые кромки могут стать причиной травмы при сборке зубчатой передачи.

Известен способ снятия фасок и заусенцев на торцах зубьев зубчатых колес, включающий установку заготовки с предварительно обработанным зубчатым венцом на специальном зубофасочном станке, размещение относительно ее торцов двух оправок с одновитковыми червячными фрезами и обработку торцовых поверхностей зубьев при непрерывном и согласованном вращении заготовки и одновитковых фрез (Калашников А.С. Технология изготовления зубчатых колес. - М.: Машиностроение, 2004, стр.250-251).

К недостаткам способа следует отнести необходимость в дополнительном специальном оборудовании, таком как зубофасочный станок, дополнительной производственной площади и межоперационном транспортировании заготовки. Все это снижает производительность обработки. Кроме этого остается проблема появления забоин на острых кромках при транспортировании заготовки на данную операцию.

Наиболее близким техническим решением, выбранным в качестве ближайшего аналога, является способ снятия фасок на торцах зубьев зубчатых колес, включающий установку заготовки зубчатого колеса на зубофрезерном станке, обработку ее зубчатого венца червячной зуборезной фрезой при непрерывном вращении заготовки и фрезы и движении подачи, снятие фасок с торцовых поверхностей зубьев одновитковой червячной зубофасочной фрезой, размещенной на одной оправке с червячной зуборезной фрезой, при непрерывном и согласованном вращении заготовки и зубофасочной фрезы и размещением оправки последовательно в положение обработки каждого торца (патент США №7103973, Мкл. B23F 19/10, опубл. 12.09.2006).

Данный способ позволяет обработать зубчатый венец на заготовке и без ее переустановки снять фаски на торцах зубьев. Снятие фасок на одном торце осуществляется одновитковой фрезой при движении ее зубьев в направлении торца заготовки, а на другом - при движении зубьев в направлении от торца заготовки из впадины зубьев. Обработка может быть осуществлена как на зубофрезерном станке с ЧПУ, так и на универсальном зубофрезерном станке.

К недостаткам указанного способа следует отнести неоптимальные условия работы одновитковой червячной фрезы при обработке одного из торцов заготовки. При снятии фасок на одном торце заготовки, при движении зубьев фрезы в направлении на торец заготовки, будет снят заусенец, оставшийся после предварительной обработки зубчатого венца, и обработана фаска, притупляющая острые кромки без образования вторичного заусенца. В противном случае при движении зубьев фрезы в направлении от торца заготовки из впадины зубьев, что имеет место в известном способе при обработке противоположного торца заготовки, возможно неполное удаление заусенца от предварительной обработки и образование вторичного заусенца. Указанный недостаток приводит к необходимости дополнительной обработки одного торца заготовки, а именно снятию заусенцев на торцах зубьев. Кроме этого, в известном способе не обеспечивается оптимальное относительное расположение зубьев заготовки и одновитковой червячной фрезы, что приводит к некачественной обработке фасок, а именно к получению на одном из торцов заготовки профиля фасок, сужающегося от ножки зуба к вершине. В некоторых случаях это может привести к тому, что вершина зуба останется с необработанным участком, содержащим острую кромку.

Технической задачей, на решение которой направлено изобретение, является повышение качества обработки торцовых поверхностей зубьев за счет обеспечения оптимальных условий резания при снятии фасок, исключение появления вторичного заусенца после обработки и обеспечение оптимального профиля фасок на торцах зубьев.

Указанная задача решается тем, что в способе обработки зубьев зубчатых колес со снятием фасок на их торцах, включающем установку заготовки зубчатого колеса на зубофрезерном станке, обработку ее зубчатого венца червячной зуборезной фрезой при непрерывном вращении заготовки и фрезы и движении подачи, снятие фасок с торцовых поверхностей зубьев одновитковой червячной зубофасочной фрезой, размещенной на одной оправке с червячной зуборезной фрезой, при непрерывном и согласованном вращении заготовки и зубофасочной фрезы и размещением оправки последовательно в положение обработки каждого торца, снятие фасок с торцовых поверхностей зубьев осуществляют двумя одновитковыми червячными зубофасочными фрезами, размещенными на общей с червячной зуборезной фрезой оправке и выполненными с различным направлением винтовой линии зубьев и углом рабочего профиля, при этом движение зубьев указанных фрез выполняют в направлении на торец, обеспечивая симметричное расположение обрабатываемых зубьев на обоих торцах относительно плоскости, перпендикулярной оси фрезы и содержащей ось заготовки, и выдерживая между указанной плоскостью и торцовыми профилями зубьев в конце обработки фаски угловой размер ϕ, который определяют следующей зависимостью:

ϕ=Btgβ/D,

где В - ширина зубчатого венца;

β - угол наклона зубьев обрабатываемой детали;

D - диаметр делительной окружности обрабатываемой детали.

Последовательное размещение оправки с фрезами для обработки каждого торца может быть осуществлено в диаметрально противоположные положения, а согласованное вращение заготовки и одновитковой червячной зубофасочной фрезы - при изменении вращения оправки на противоположное.

Движение зубьев одновитковой червячной фрезы на торец заготовки предполагает, что зубья фрезы начинают обработку на торце заготовки и заканчивают во впадине. При снятии фасок на одном торце это обеспечивается автоматически. При снятии фасок на втором торце это достигается одним из следующих способов:

- размещение при обработке оправки с фрезами в положение, диаметрально противоположное положению обработки первого торца заготовки;

- размещение режущих поверхностей зубьев одной из одновитковых червячных фрез встречно по отношению к зубьям другой фрезы и реверсном вращении инструментального шпинделя станка.

Снятие фасок на каждом торце отдельной одновитковой червячной фрезой в сочетании с движением зубьев этих фрез в направлении на торец обрабатываемой заготовки и различным направлением винтовой линии их зубьев позволит обеспечить оптимальные условия резания при снятии фасок, а также снятие заусенца от предварительной обработки, причем указанные условия обработки исключают возможность образования вторичного заусенца. Кроме этого, снятие фасок с расположением торцовых профилей зуба на обоих торцах заготовки симметрично относительно плоскости, перпендикулярной оси фрезы и содержащей ось заготовки, в сочетании с обеспечением углового размера ϕ между указанной плоскостью и торцовым профилем зуба в конце обработки фаски позволит обеспечить идентичные условия образования фасок на различных торцах заготовки, и, как следствие, идентичные фаски на них имеют стабильную ширину.

Анализ известных технических решений в данной области техники показал, что предложенный способ обработки зубьев зубчатых колес со снятием фасок на их торцах имеет признаки, которые отсутствуют в аналогах, а их использование в заявляемой совокупности существенных признаков позволяет получить новый технический результат. Следовательно, заявляемое техническое решение соответствует критерию «изобретательский уровень».

Заявителю не известны способы обработки зубьев зубчатых колес со снятием фасок на их торцах с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявляемого технического решения условию «новизна».

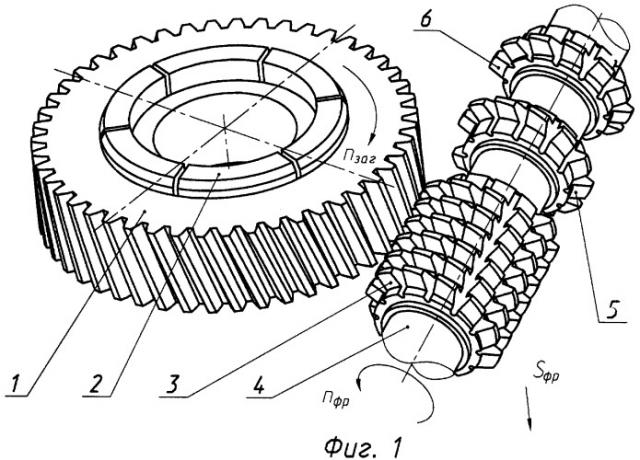

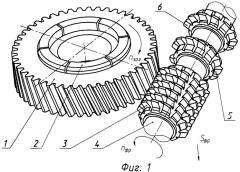

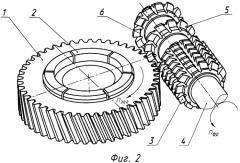

Заявляемое техническое решение поясняется чертежами, где:

фиг.1 - обработка зубчатого венца червячной зуборезной фрезой;

фиг.2 - снятие фасок одновитковой червячной фрезой на первом торце заготовки;

фиг.3 - снятие фасок одновитковой червячной фрезой на втором торце заготовки;

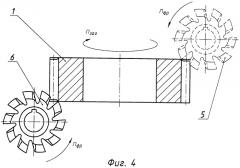

фиг.4 - схема снятия фасок (п.2 формулы);

фиг.5 - схема снятия фасок (п.3 формулы);

фиг.6 - расчетная схема для определения углового положения торцовых профилей зуба;

фиг.7 - вид А на фиг.6.

Процесс обработки зубьев зубчатых колес со снятием фасок на них предлагаемым способом осуществляют следующим образом.

Способ обработки зубьев зубчатых колес со снятием фасок на их торцах включает установку заготовки 1 в приспособлении 2 зубофрезерного станка, размещение относительно нее червячной зуборезной фрезы 3, размещенной на оправке 4, и обработку зубчатого венца при непрерывном вращении заготовки и фрезы и движении подачи и снятие фасок. Снятие фасок на обоих торцах заготовки осуществляют двумя одновитковыми червячными фрезами 5 и 6, так же размещенными на оправке 4, при их непрерывном и согласованном с заготовкой вращении. Обработку осуществляют при движении зубьев фрез в направлении на торец заготовки 1, обеспечивая симметричное расположение торцовых профилей 7 и 8 обрабатываемых зубьев на обоих торцах относительно плоскости 9, перпендикулярной оси фрезы и содержащей ось заготовки, и выдерживая угловой размер ϕ между указанной плоскостью и торцовыми профилями зубьев в конце обработки фаски. Угловой размер ϕ определяют следующей зависимостью:

ϕ=Btgβ/D,

где В - ширина зубчатого венца;

β - угол наклона зубьев обрабатываемой детали;

D - диаметр делительной окружности обрабатываемой детали.

Движение зубьев фрез в направлении на торец заготовки при обработке одного торца обеспечивается автоматически, а при обработке другого торца достигается одним из следующих способов:

- размещение при обработке оправки с фрезами в положение, диаметрально противоположное положению обработки первого торца заготовки;

- размещение режущих поверхностей зубьев одной из одновитковых червячных фрез встречно по отношению к зубьям другой фрезы и реверсном вращении инструментального шпинделя станка.

За один оборот фрезы осуществляется обработка фаски на одном зубе заготовки. За один оборот заготовки фаски будут обработаны на всех зубьях ее одного торца. После обработки фасок на одном торце оправку с фрезами перемещают в новое положение для обработки фасок на другом торце. После снятия фасок на зубьях обоих торцов деталь снимают.

Указанный способ обработки зубьев зубчатых колес со снятием фасок на их торцах может быть реализован на стандартном оборудовании с использованием известных материалов, что отвечает критерию «промышленная применимость».

1. Способ обработки зубьев зубчатых колес со снятием фасок на их торцах, включающий установку заготовки зубчатого колеса на зубофрезерном станке, обработку ее зубчатого венца червячной зуборезной фрезой при непрерывном вращении заготовки и фрезы и движении подачи, снятие фасок с торцевых поверхностей зубьев одновитковой червячной зубофасочной фрезой, размещенной на одной оправке с червячной зуборезной фрезой, при непрерывном и согласованном вращении заготовки и зубофасочной фрезы и размещение оправки последовательно в положение обработки каждого торца, отличающийся тем, что используют дополнительную одновитковую червячную зубофасочную фрезу, при этом снятие фасок с торцевых поверхностей зубьев осуществляют двумя зубофасочными фрезами, размещенными на общей с червячной зуборезной фрезой оправке и выполненными с различным направлением винтовой линии зубьев и углом рабочего профиля, при этом движение зубьев указанных фрез выполняют в направлении на торец с обеспечением симметричного расположения обрабатываемых зубьев на обоих торцах относительно плоскости, перпендикулярной оси фрезы и содержащей ось заготовки, и выдерживая между указанной плоскостью и торцевыми профилями зубьев в конце обработки фаски угловой размер ϕ, который определяют следующей зависимостью

ϕ=Btgβ/D,

где В - ширина зубчатого венца;

β - угол наклона зубьев обрабатываемой детали;

D - диаметр делительной окружности обрабатываемой детали.

2. Способ обработки зубьев зубчатых колес со снятием фасок на их торцах по п.1, отличающийся тем, что последовательное размещение оправки с фрезами для обработки каждого торца осуществляют в диаметрально противоположные положения.

3. Способ обработки зубьев зубчатых колес со снятием фасок на их торцах по п.1, отличающийся тем, что согласованное вращение заготовки и одновитковой червячной зубофасочной фрезы осуществляют при изменении вращения оправки на противоположное.