Чувствительный элемент газового датчика

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано в измерительных устройствах для контроля окружающей среды, измерения концентраций и нахождения течей вредных газов, контроля герметичности изделий, содержащих вредные химические вещества, и в других устройствах, применяемых в метрологии, различных отраслях промышленности, в научных исследованиях. Чувствительный элемент газового датчика содержит подложку, на одной из сторон которой нанесена металлооксидная газочувствительная пленка, изготовленная по толстопленочной технологии, на другой стороне подложки нанесен металлический пленочный нагреватель. Газочувствительная пленка включает модификаторы, в качестве которых использованы диоксид рутения, оксиды железа и меди. При этом толщина пленки составляет 5÷10 мкм при следующем соотношении компонентов: диоксид рутения - 0,2÷0,6 мас.%, оксид железа - 1,0÷5,0 мас.%, оксид меди - 0,5÷1,5 мас.%. Техническим результатом изобретения является повышение селективности чувствительного элемента газового датчика при высоких стабильных рабочих характеристиках во времени. 5 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано в измерительных устройствах для контроля окружающей среды, измерения концентраций и нахождения течей вредных газов, контроля герметичности изделий, содержащих вредные химические вещества, и в других устройствах, применяемых в метрологии, различных отраслях промышленности, в научных исследованиях.

Известен сенсор для анализа газообразных веществ, выполненный в виде диэлектрической подложки с нанесенными на нее металлическими взаимопроникающими гребенчатыми электродами, на которые нанесена пленка проводящего полимера, причем в качестве проводящего полимера используют смесь полисиланоанилина и полианилина в соотношении 9:1, и пленка модифицирована анионными комплексами металлов (RU 2088914, G01N 27/30, 27.08.97). Функционирование сенсора основано на протекании обратимых окислительно-восстановительных реакций и других взаимодействий в чувствительном слое, в ходе которых меняется проводимость. Управление в устройстве окислительно-восстановительными процессами с участием определяемых веществ в чувствительном слое сенсора с помощью электрического тока позволяет определить с заданной степенью селективности анализируемый газ, находящийся в смеси с другими газами, а также обеспечить требуемую чувствительность и стабильность сенсора. Однако известное устройство обладает недостаточно высокой селективностью при анализе многокомпонентных газовых смесей.

В качестве прототипа принят чувствительный элемент газового датчика, содержащий подложку, на одной из сторон которой расположена пленка на основе оксидного полупроводника с примесями оксидов металлов, а на другой стороне подложки нанесен металлический пленочный нагреватель, в качестве примесей использованы оксиды хрома, железа, никеля и титана, причем примеси расположены в поверхностном слое пленки, составляющем 5-35% ее толщины, при следующем соотношении компонентов, мас.%: оксид хрома 1,5-2,0; оксид железа 8,0-16,0; оксид никеля 1,0-2,0; оксид титана 0,5-1,0; оксидный полупроводник - остальное (RU 2011985, G01N 27/12, 30.04.94). Вышеуказанные вид примесей и их количественное соотношение позволяют осуществить селективный контроль значительного числа горючих газов и газов - продуктов горения природных топлив. Настройка на определенный компонент газовой среды осуществляется подбором температурного режима чувствительного элемента. При этом в области максимальной чувствительности полупроводниковой пленки к определенному газовому компоненту (рабочий режим), электросопротивление чувствительного элемента не обладает резкой температурной зависимостью, что обеспечивает устойчивые показания датчика при колебаниях температуры контролируемой газовой среды. Чувствительный элемент газового датчика имеет высокие стабильные рабочие характеристики во времени, требуемую чувствительность и избирательность к детектируемым газам. Однако он обладает недостаточно высокой селективностью при анализе многокомпонентных газовых смесей.

Технический результат заключается в повышении селективности чувствительного элемента газового датчика при высоких стабильных рабочих характеристиках во времени.

Технический результат достигается тем, что в чувствительном элементе газового датчика, содержащем подложку, на одной из сторон которой нанесена металлооксидная газочувствительная пленка, а на другой стороне подложки нанесен металлический пленочный нагреватель, согласно изобретению газочувствительная пленка изготовлена по толстопленочной технологии и включает модификаторы, в качестве которых использованы диоксид рутения, оксиды железа и меди, причем толщина пленки составляет 5÷10 мкм при следующем соотношении компонентов, мас.%: диоксид рутения 0,2÷0,6; оксид железа 1,0÷5,0; оксид меди 0,5÷1,5.

Техническое решение с вышеперечисленной совокупностью признаков обеспечивает высокую степень селективности, обусловленную использованием нового типа двухфазных материалов на основе нанокристаллических оксидов металлов - нанокомпозит. Уникальность этих материалов определяется рядом их фундаментальных физических и химических свойств. Электропроводность таких систем зависит от высоты межкристаллитных барьеров и оказывается чрезвычайно чувствительной к состоянию поверхности в области температур 100-450°С, при которых на поверхности происходят окислительно-восстановительные реакции. Поверхность нанокристаллических оксидных систем обладает высокими адсорбционными свойствами и реакционной способностью, которые обусловлены наличием свободных электронов в зоне проводимости полупроводников, поверхностных и объемных кислородных вакансий, а также активного хемосорбированного кислорода. В отличие от простых полупроводниковых оксидов, в нанокомпозитах селективность процесса адсорбции и поверхностных реакций может регулироваться свойствами второго компонента М2О и его концентрацией. Преимущества нанокомпозитов связаны с богатыми возможностями управления природой и плотностью активных центров за счет изменения кристаллической структуры зерен, их размера и степени агломерации, соотношения восстановленных и окисленных форм (Fe+3/Fe+2), соотношения полимерных и мономерных анионов (MoO4 -2)n. Большое значение также имеет плотность гидроксильных групп на поверхности материала, наличие концевых металл-кислородных двойных (М=O) и мостиковых (М-О-М) связей, а также водородных связей.

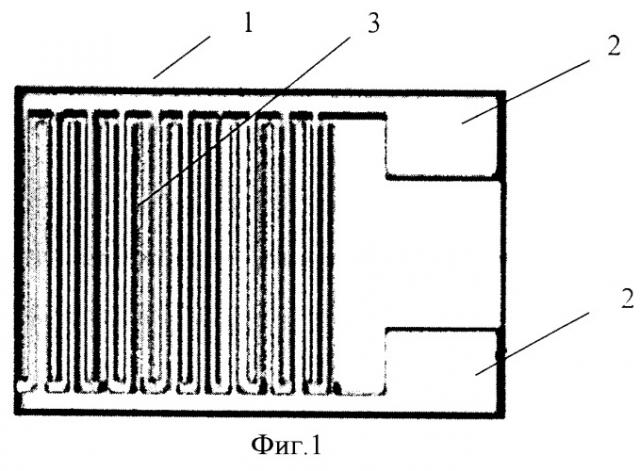

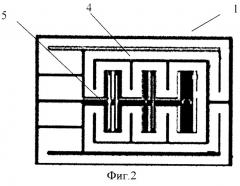

На фиг.1 представлен вид чувствительного элемента газового датчика со стороны нанесения газочувствительной пленки. На фиг.2 представлен вид чувствительного элемента газового датчика с другой стороны, где нанесен металлический пленочный нагреватель.

Чувствительный элемент газового датчика содержит подложку 1, на одной из сторон которой между электродами 2 нанесена металлооксидная газочувствительная пленка 3, изготовленная по толстопленочной технологии, а на другой стороне подложки 1 нанесен металлический пленочный нагреватель 4, для контроля температурного режима чувствительного элемента он может быть снабжен датчиком 5 температуры, который устанавливается на той же стороне подложки, что и пленочный нагреватель 4.

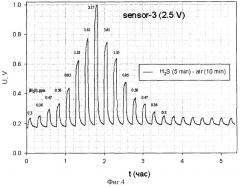

Работает чувствительный элемент следующим образом. Разогретый до рабочей температуры (на каждый вид определяемого газа - своя характерная рабочая температура) нагревателем 4 чувствительный элемент, расположенный на противоположной по отношению к нагревателю стороне подложки 1, обдувают анализируемым газом (или помещают в анализируемый газ). Внешний слой газочувствительной пленки активизирует процесс обратимой хемосорбции контролируемого газа. При этом с изменением концентрации контролируемого газа изменяется сопротивление металлооксидной газочувствительной пленки 3. По измеряемому значению сопротивления пленки судят о количественном содержании контролируемого газа. По предлагаемой в изобретении конструкции был изготовлен образец газового датчика и проведены его испытания. Испытания по количественному обнаружению приоритетных загрязнителей: H2S, SO2, NH3, NO, NO2, SO2 проведены с использованием сухого синтетического воздуха, в который периодически вводилась контролируемая концентрация токсичных и экологически опасных газов. Уровень концентрации опасных газов задавался с помощью электронных расходомеров разбавлением аттестованных газовых смесей. В качестве концентратора использовался стандартный термодесорбер отечественного производства, разработанный для газовой хроматографии. Сенсорный сигнал измерялся с помощью полностью автоматизированной установки, использована оригинальная схема электронного устройства, позволяющего оптимизировать величину сенсорного сигнала и контролировать температуру микроэлектронного чипа. Для исключения потерь, все газовые линии изготовлены из специальных тефлоновых трубок диаметром 2 мм с использованием пластиковых соединений. Циклическая подача воздуха - газовой смеси проводилась с использованием электронных таймеров и контроллеров. Относительная погрешность определения составляет максимально 4% от величины сигнала для всех изученных газов. Следует отметить, что такие низкие погрешности измерения достигаются только при работе с синтетическим воздухом. Использование лабораторного воздуха в качестве газа носителя приводит к увеличению погрешности до 7-9% от величины измеряемого сигнала. Дрейф базовой линии полупроводниковых сенсоров в условиях непрерывного циклирования газов в течение недели может составлять максимально 5% от величины измеряемого сигнала. На фиг.3 приведена калибровочная зависимость сигнала S сенсора, измеряемого как отношение U/U0, от концентрации сероводорода в воздухе (U0 - величина падения напряжения на резисторе, включенном параллельно сенсору при наличии только воздуха и отсутствии детектируемого газа, U - величина падения напряжения на резисторе, включенном параллельно сенсору при наличии детектируемого газа). Фиг.4 иллюстрирует полученную в результате испытаний зависимость сигнала чувствительного элемента газового датчика от концентрации сероводорода и величину дрейфа его базовой линии. Полученная зависимость подтверждает высокую стабильность чувствительного элемента в условиях как повышения, так и понижения концентрации сероводорода, при этом дрейф его базовой линии не превышает 1% сигнала на 0.5 ppm H2S. Фиг.5 отображает стабильность работы чувствительного элемента (стабильность выходного сигнала в течение продолжительного времени) на примере его работы в атмосфере сероводорода.

Таким образом, реализация предлагаемой конструкции чувствительного элемента позволяет получить газовый датчик с повышенной селективностью при высоких стабильных рабочих характеристиках во времени.

Чувствительный элемент газового датчика, содержащий подложку, на одной из сторон которой нанесена металлооксидная газочувствительная пленка, а на другой стороне подложки нанесен металлический пленочный нагреватель, отличающийся тем, что газочувствительная пленка изготовлена по толстопленочной технологии и включает модификаторы, в качестве которых использованы диоксид рутения, оксиды железа и меди, причем толщина пленки составляет 5÷10 мкм при следующем соотношении компонентов, мас.%:

| диоксид рутения | 0,2÷0,6 |

| оксид железа | 1,0÷5,0 |

| оксид меди | 0,5÷1,5 |