Катализатор для обработки органических соединений

Иллюстрации

Показать всеИзобретение относится катализатору для гидрообработки нефтяных фракций. Катализатор для гидрообработки нефтяных фракций, содержащий гидрид металла типа внедрения на основе сплава, включающего металл VIII группы и лантанид, причем катализатор имеет реакционную поверхность и одноатомный водород на реакционной поверхности. Катализатор для гидрообработки нефтяных фракций, содержащий гидрид металла типа внедрения на основе сплава, включающего металл VIII группы и металл II группы, причем катализатор имеет реакционную поверхность и одноатомный водород на реакционной поверхности. Катализатор для гидрообработки нефтяных фракций, содержащий: носитель/поглотитель РЧ - или микроволновой энергии; и каталитически активную фазу, содержащую гидрид металла типа внедрения; в котором каталитически активная фаза сохраняет и производит водород в одноатомной форме. Катализатор для гидрообработки нефтяных фракций, содержащий: гидрид металла, имеющий реакционную поверхность; поглотитель РЧ- или микроволновой энергии; одноатомный водород на реакционной поверхности; и по меньшей мере, один из компонента для гидрообработки, компонента для крекинга и их комбинации. Кроме того, катализатор для гидрообработки нефтяных фракций, включающий комбинацию катализатора по п.2, где гидрид металла типа внедрения получен путем взаимодействия водорода со сплавом металла А2Т, где общая формула А2Т представляет собой: A2-xMxT1-yBy, где х=0,0-0,5; у=0,0-0,5; A=Mg; Т= по меньшей мере один из Ni или Cu; M=La; В= по меньшей мере один из Fe или Со с катализатором по п.1, в котором гидрид металла типа внедрения получают путем взаимодействия водорода со сплавом металла, выбранного из группы, состоящей из АТ5 и А2Т14В, и их комбинаций, в котором, для АТ5 общая формула представляет собой A1-xMxT5-у-zByCz, где х=0,0-1,0; у=0,0-2,5; z=0,0-0,5; А=Мм (мишметалл); T=Ni; М= по меньшей мере один из La, Pr, Nd или Се; В=Со; С= по меньшей мере один из Mn, Al или Cr; и в котором для катализатора А2Т14В общая формула представляет собой A2-xMxT14-yCyDzB, где х=0,0-2,0; у=0,0-14; z=0,0-3,0; A=Nd; T=Fe; М= по меньшей мере один из La, Pr или Се; В=Бор; С=Со; D= по меньшей мере один из Cr, Ni или Mn. А также катализатор для гидрообработки нефтяных фракций, включающий комбинацию катализатора по п.2, где гидрид металла содержит Mg(2,05)Ni(0,95)Cu(0,07) с катализатором по п.1, в котором гидрид металла содержит по меньшей мере один из Mm(1,1)Ni(4,22)CO(0,42)Al(0,15)Mn(0,15) и Nd(2,05)Dy(0,25)Fe(13)B(1,05), и их комбинаций. 6 н. и 19 з.п. ф-лы, 10 табл., 13 ил.

Реферат

Область техники

Данное изобретение относится к катализатору для гидрообработки органических соединений. Гидрообработка включает все типы способов гидрокрекинга и гидроочистки нефти. Данный катализатор может быть использован для гидрогенизации органических соединений и нефти при низком давлении с использованием обычных источников тепловой энергии. Кроме того, характеристики данного катализатора могут быть усилены с использованием энергии радиочастот (РЧ) или микроволн.

Уровень техники

Углеводороды подвергают разнообразной физической и химической обработке для получения более ценных продуктов. Указанные виды обработки включают фракционирование, изомеризацию, разрыв и образование связей, очистку и увеличение содержания водорода. Способы обработки, как правило, требуют высоких давлений и температур. Катализаторы используют в способах обработки в силу различных причин, включая, но не ограничиваясь перечисленным, снижение температуры и давления, при которых имеет место реакция преобразования углеводорода. Термин «гидрообработка» используют применительно ко всей совокупности указанных способов, в которых используют водород.

Нефть или сырая нефть является встречающейся в природе смесью углеводородов и небольших количеств органических соединений, содержащих гетероатомы, такие как сера, кислород, азот и металлы (главным образом, никель и ванадий). Нефтепродукты, полученные обработкой сырой нефти, значительно изменяются, в зависимости от требований рынка, качества сырой нефти и задач нефтеперерабатывающего завода. В современной практике промышленного производства, сырые нефти подают на дистилляцию при атмосферном давлении и в условиях вакуума. Перегоняемые фракции (включая остаточные фракции) в дальнейшем подвергают каталитическим способам очистки, таким образом, могут быть получены высокоценные продукты.

Содержание водорода в нефтепродуктах является важным показателем их экономической ценности. В обычных способах гидрокрекинга и гидроочистки решающую роль играют реакции гидрогенизации ароматических соединений. По природе тяжелые остаточные соединения обычно являются ароматическими соединениями. Полное или частичное насыщение указанных соединений добавлением водорода является важной стадией их крекинга с получением легких, более ценных соединений. Обычные способы гидрокрекинга тяжелой нефти требуют относительно высокой температуры (например, выше 400°C) и очень высокого давления (например, выше 1000 фунтов/кв.дюйм). В современных способах гидроочистки и гидрореформинга, Ni-Mo и Co-Mo сульфидированные катализаторы на подложке становятся активными только в области высоких температур. Чтобы реакции происходили в более низком благоприятном температурном диапазоне, обычно используют дорогостоящие катализаторы на основе благородных металлов, чтобы достичь высокой эффективности при гидрогенизации. Были предприняты попытки найти новые классы катализаторов, которые бы значительно понижали рабочие параметры с одновременным увеличением эффективности гидрогенизации в отношении значительного уменьшения содержания ароматических соединений, но прогресс, достигнутый к настоящему времени, главным образом касается незначительных усовершенствований существующих каталитических систем.

Как вытекает из названия, гидрокрекинг объединяет каталитический крекинг и гидрогенизацию с помощью бифункционального катализатора с достижением ряда предпочтительных преобразований, представляющих определенный интерес в случае выбранного исходного сырья. В типичном бифункциональном катализаторе, функцию крекинга обеспечивают кислотной носитель, тогда как функцию гидрогенизации обеспечивают благородные металлы или сульфиды неблагородных металлов из 6,9 и 10 группы Периодической таблицы (на основе системы, принятой в 1990 ИЮПАК, в которой столбцы обозначены под номерами 1-18). Гидрокрекинг является универсальным способом превращения разнообразного исходного сырья от светлых легких дистиллятов до тяжелых газовых нефтей в полезные продукты. Наиболее уникальная характеристика гидрокрекинга включает гидрогенизацию и расщепление многоядерных ароматических соединений. Значительные доли указанных типов исходного сырья превращают с помощью гидрокрекинга в меньшие по размерам и более полезные компоненты продукта. Однако некоторые из крупных комплексов ароматических соединений в указанном исходном сырье, после частичной гидрогенизации с помощью гидрокрекинга, могут затем подвергаться дегидрированию, образуя кокс на катализаторах. Образование кокса является одним из многочисленных механизмов дезактивации, который уменьшает срок службы катализатора.

На многих нефтеперерабатывающих заводах установка для гидрокрекинга служит основным источником компонентов топлива для реактивных двигателей и дизельного топлива (средние дистилляты). Обычные установки для гидрокрекинга вследствие требуемого высокого давления и потребления водорода являются очень дорогостоящими объектами при строительстве и в эксплуатации. С помощью разработки класса катализаторов с высокой селективностью для средних дистиллятов и благоприятными рабочими режимами, можно значительно уменьшить указанные высокие затраты с одновременным максимальным увеличением производства средних дистиллятов.

Чтобы удалить нежелательные гетероатомы, также осуществляют процессы десульфирования, деазотирования и деметаллизации, используя способы гидрообработки. Поскольку ценность нефтепродуктов непосредственно связана с содержанием в них водорода, эффективная гидрогенизация продуктов чрезвычайно желательна на всех стадиях очистки нефти.

Металлы, такие как платина, нанесенные на оксидные носители, такие как оксид алюминия или оксид кремния, широко используются в катализаторах для осуществления реакций реформинга углеводорода. Осажденный металл обеспечивает химически активные участки, на которых могут происходить требуемые реакции. Однако катализаторы, в которых используют указанные металлы, имеют проблему, связанную с тем, что они становятся неактивными, если тяжелые полиароматические органические соединения накапливаются и занимают или блокируют такие участки. Удаление серы и серосодержащих соединений также является проблемой для указанных катализаторов. Сера взаимодействует с каталитическими участками металлов Pt или Pd и также может дезактивировать такие участки посредством химического связывания с металлами. Успешный катализ требует, чтобы поддерживалась соответствующая высокая локальная концентрация водорода по ходу каталитического процесса. Давление и температуру подбирают таким образом, чтобы поддержать образование требуемого продукта, обеспечить подходящую степень превращения и избежать быстрой дезактивации каталитической поверхности.

Катализаторы для гидрообработки и их соответствующие компоненты могут принимать множество форм и структур. Много известно об оптимизации эффективности катализатора для конкретных процессов (например, гидрогенезации, гидрокрекинга, гидродеметаллизации и гидродесульфирования). Что касается формы катализатора, то катализатор можно использовать в виде порошка, экструдата или предварительно образованной матрицы, в зависимости от типа выбранной модели химического реактора (например, с кипящим слоем, неподвижным слоем, каталитическим конвертором).

Однако в целом остается потребность в улучшенных катализаторах и способах каталитической гидрообработки, которые могут быть осуществлены при относительно мягких условиях.

Сущность изобретения

В одном аспекте данное изобретение относится к катализатору, который включает в себя гидрид металла типа внедрения, имеющий реакционную поверхность и одноатомный водород на реакционной поверхности. Реакционная поверхность может по существу не содержать оксидного слоя.

В другом аспекте данное изобретение относится к катализатору, имеющему носитель, поглотитель радиочастотной (РЧ) или микроволновой энергии и каталитически активную фазу. Каталитически активная фаза сохраняет и производит водород в одноатомной форме. Поглотитель РЧ- или микроволновый энергии может быть каталитически активной фазой.

В другом аспекте данное изобретение относится к катализатору, включающему в себя гидрид металла, имеющий реакционную поверхность и одноатомный водород на реакционной поверхности. Катализатор также включает, по меньшей мере, один компонент для гидрообработки, компонент для крекинга и их комбинации.

В другом аспекте, изобретение относится к смеси, содержащей гидрид металла типа внедрения и жидкое органическое соединение.

Краткое описание чертежей

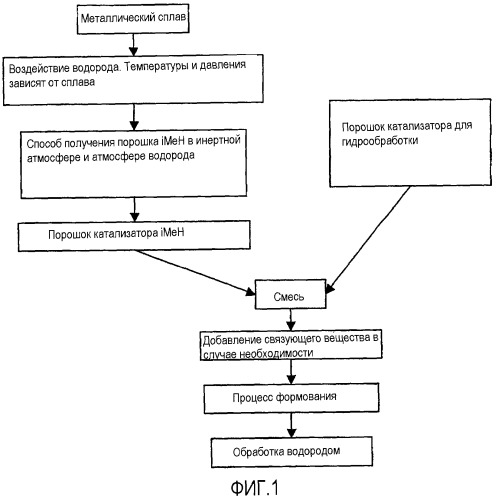

Фиг.1 является схемой способа получения первого катализатора согласно данному изобретению;

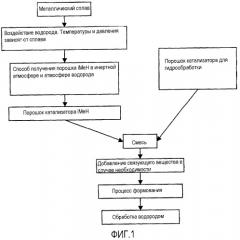

Фиг.2 является схемой способа получения второго катализатора согласно данному изобретению;

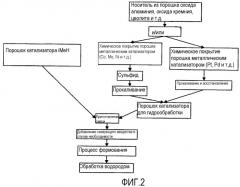

Фиг.3 является схемой способа получения третьего катализатора согласно данному изобретению;

Фиг.4 является схемой способа получения четвертого катализатора согласно данному изобретению;

Фиг.5 является схематическим изображением конструкции реактора для способа согласно данному изобретению;

Фиг.6 является схематическим изображением конструкции реактора для способа согласно данному изобретению с возможностью предварительного нагревания газа и жидкости и внутренней и внешней рециркуляцией реакционной смеси или компонентов реакционной смеси;

Фиг.7 является схематическим изображением конструкции реактора для способа согласно данному изобретению, с возможностью рециркуляции катализатора для регенерации или повторной загрузки;

Фиг.8 является схематическим изображением улучшенной обработки продукта в случае любой конструкции реактора для способа согласно данному изобретению, с возможностью разделения продукта на газ и жидкость;

Фиг.9 является схематическим представлением улучшенной обработки продукта в случае любой конструкции реактора для способа согласно данному изобретению, с возможностью сбора газообразного продукта, рециркуляции газообразного продукта, сбора жидкого продукта и рециркуляции жидкого продукта и устройством для впрыскивания газа и жидкости, подвергаемых рециркуляции и впрыскиваемых обратно в подаваемый или входной поток.

Фиг.10 является графиком зависимости давления водорода от содержания водорода при различных температурах для катализатора согласно данному изобретению;

Фиг.11 является графиком зависимости суммарного содержания водорода от температур при давлении окружающей среды для трех катализаторов согласно данному изобретению;

Фиг.12 является графиком зависимости тангенса диэлектрических потерь от микроволновой частоты для смолистого остатка и смолы после микроволновой обработки;

Фиг.13 является графиком давления, температуры, микроволновой мощности и потока водорода как функции времени для реакции, катализируемой iMeH Кат 300 с палладием, нанесенным на носитель USY.

Подробное описание изобретения

Настоящее изобретение относится к катализаторам, содержащим гидриды металлов типа внедрения, имеющие реакционные поверхности с доступным одноатомным водородом, и к любым каталитическим процессам, включающим использование указанных материалов. Согласно данному изобретению гидриды металлов типа внедрения (в данном описании специально обозначены iMeH) состоят из сплавов металлов, объединенных с атомарным водородом, который накоплен в междоузлиях внутри матрицы металлического сплава. Указанные гидриды металлов типа внедрения (iMeH), в тех случаях, когда они сформированы согласно данному изобретению, включают катализатор, способный к поглощению молекулярного водорода, и реакционно-способный одноатомный водород на реакционной поверхности. Катализаторы согласно данному изобретению имеют реакционные поверхности, которые могут быть сохранены по существу без оксидного слоя. Нежелательные формы оксидов могут служить препятствием для участия одноатомного водорода в каталитическом процессе. Образования оксидного слоя избегают и реакционные поверхности сохраняют по существу свободными от оксидного слоя с помощью минимизации воздействия на катализатор кислорода или водяного пара при повышенных температурах, таких как свыше 30°C. Воздействие кислорода и водяного пара минимизируют, окружая катализатор защитной атмосферой инертного газа, такого как азот или аргон, который подвергают воздействию осушителя. Установлено, что концентрация одноатомного водорода на поверхности катализатора достигает максимального значения при удалении кислорода и водяного пара при повышенных температурах. Одноатомный водород на поверхности катализатора iMeH расположен достаточно близко к поверхности, так, чтобы в одноатомной форме участвовать в реакции с исходным сырьем, находящимся в контакте с поверхностью.

В процессе использования гидрид металла типа внедрения может быть непосредственно объединен с исходным сырьем при температурах реакции, или iMeH сначала может быть включен в композицию с другими материалами для дальнейшего увеличения каталитической активности. Каталитический способ согласно данному изобретению включает контакт сырья с катализатором, содержащим гидрид металла типа внедрения, имеющий реакционную поверхность, создание смеси катализатор-исходное сырье, воздействие энергии, по меньшей мере, на один из катализатора и смеси катализатор-исходное сырье, образование одноатомного водорода на реакционной поверхности гидрида металла типа внедрения и взаимодействие сырья с одноатомным водородом. В одном варианте изобретения исходным сырьем является органическое соединение.

Повторно отмечается, что гидриды металлов типа внедрения состоят из сплавов металлов, объединенных с атомарным водородом, который накоплен в междоузлиях внутри матрицы металлического сплава. Указанная матрица может иметь кристаллическую или аморфную структуру. Особенно iMeH подходит для размещения атомарного водорода, отщепляемого от молекулярного водорода. Количество атомарного водорода в гидридах металлов типа внедрения имеет измеряемое значение, которое зависит от состава сплава и рабочей температуры и давления. Водород, накопленный внутри iMeH, не подвергается ионному или ковалентному связыванию. В iMeH отношение водорода к атомам металлов может меняться по всему диапазону и не может быть выражено как отношение малых целых чисел. Соединения iMeH согласно данному изобретению способны диссоциировать двухатомные молекулы водорода на поверхности на одноатомный водород, абсорбировать большие количества одноатомного водорода, произведенного таким образом, и десорбировать одноатомный водород при соответствующих условиях. Тепловая энергия абсорбции выделяется, когда молекулярный водород диссоциирует на атомарный водород и атомы водорода сами располагаются в междоузлиях в структуре материала. При температуре и давлении, подходящих для стационарного режима процесса, требуется дополнительная энергия для высвобождения одноатомного водорода изнутри катализатора. Указанная энергия может быть получена из тепловой энергии, образующейся в ходе реакции, или в результате внешнего приложения энергии или обоих вместе. Обеспечиваемый таким образом атомарный водород доступен для активизации реакции гидрообработки и гидрогенизации. Не намереваясь ограничиваться теорией, предполагают, что каталитическая активность согласно данному изобретению является следствием высокой концентрации доступного одноатомного водорода, который iMeH уникально обеспечивают за счет их диссоциации и абсорбции молекулярного водорода (H2) и последующей реакции обмена чрезвычайно реакционно-способного одноатомного водорода (H•) на поверхности.

Каталитическая активность катализатора согласно данному изобретению можно увеличивать и регулировать посредством воздействия на катализатор РЧ- или микроволновой энергии (с длиной волны 1000 м - 10-4 м) в отсутствии, либо в присутствии нагревания в результате сжигании топлива или резистивного нагревания. РЧ- или микроволновая энергия могут обеспечить значительное увеличение эффективности гидрообработки по сравнению с обычным нагреванием. Кроме того, микроволновую энергию можно модулировать и регулировать таким способом, чтобы оптимизировать реакции обмена одноатомного водорода из iMeH. В одном варианте изобретения компонент катализатора iMeH размещают в контакте с отдельным поглотителем РЧ- или микроволновой энергией. Отдельный поглотитель РЧ- или микроволновой энергии поглощает энергию и передает ее iMeH посредством теплопроводности или конвекции и может представлять собой один или несколько соединений, таких как карбид кремния, силицид железа, оксид никеля и карбид вольфрама. В другом варианте изобретения компонент iMeH функционирует как первичный поглотитель РЧ- или микроволновой энергии. В случае использования микроволнового усиления компонент iMeH в достаточной степени диспергирован внутри комбинации катализатора и сырья, чтобы была решена проблема горячих областей и образования электрической дуги, обычно связанная с внесением металлов в РЧ- или микроволновое поле.

Избирательное применение РЧ- или микроволновой энергии с целью управления каталитическим компонентом катализатора приводит в результате к прямому взаимодействию одноатомного водорода iMeH с исходным сырьем. Указанное применение эффективно с точки зрения затрат, чтобы максимизировать использование ископаемого топлива для предварительного нагревания исходного сырья почти до температур реакции и минимального использования РЧ- или микроволновой энергии с целью управления и контроля реакций при гидрообработке. В идеале будет иметь место минимальное или нулевое увеличение суммарной температуры в результате воздействия РЧ- или микроволновой энергии в носителе катализатора или в исходном сырье, так как данная указанная энергия главным образом направлена на iMeH, чтобы усилить реакцию обмена одноатомного водорода. Избирательное сочетание РЧ- или микроволновой энергии осуществляют путем выбора и контроля относительных диэлектрических параметров компонентов катализатора и исходного сырья. Вышесказанное приводит в результате к эффективным, экономически рентабельным каталитическим процессам, которые усиливают, используя микроволны.

Катализатор согласно данному изобретению может использоваться во всех типах гидрообработки или, в качестве более конкретного примера, для осуществления гидрокрекинга органических соединений. В указанных способах исходное сырье, например, органические соединения вводят в контакт с катализатором iMeH, содержащим гидрид металла, способный к высвобождению одноатомного водорода со своей поверхности. Комбинация iMeH и исходного сырья может быть подвергнута воздействию любого числа условий процесса, (таких как температура, давление и объемная скорость) подходящих для требуемой реакции гидрообработки.

Катализатор делает возможным гидрообработку в более умеренных условиях и при значительно более низких давлениях. Высокая реакционная способность, более низкие давления процесса и новые уровни селективности и регуляции с использованием РЧ- или микроволн обеспечивают улучшенные продукты и более низкие капитальные затраты на оборудование и эксплуатацию.

В данном изобретении были специально установлены составы катализаторов iMeH, имеющие следующие характеристики:

- Высокая емкость накопления водорода (в диапазоне от 0,01 мас.% -7,5 мас.% водорода в катализаторе).

- Высокие скорости абсорбции молекулярного водорода и реакции одноатомного водорода (выше 0,01 см3/мин/г) для заданной температуры или изменения давления. Типичные рабочие давления и температуры могут изменяться от давления окружающей среды до 1000 фунтов/кв.дюйм и от температуры окружающей среды до 600°C. Типичные значения скоростей водородных реакций равны 1 см3/мин/г и вещества были измерены со значениями величин, больших 50 см3/мин/г.

- Зависимое от температуры давление десорбции.

- Способность претерпевать многократные циклы гидрогенизации.

- Толерантность к примесям.

- С использованием раскрытого в данном описании изобретения могут быть разработаны катализаторы iMeH с высокими реакционными скоростями для работы до 3000 фунтов/кв.дюйм и 600°C.

Одноатомный водород, образующийся в присутствии катализатора iMeH, позволяет обеспечивать более высокие скорости реакции и более умеренные условия реакции, применяемые в случае данного способа.

Известно, что Pt и Pd диссоциируют молекулярный водород на одноатомный водород, когда он адсорбирован на поверхности указанных металлов. Материалы iMeH согласно данному изобретению также обладают указанными свойствами. Материалы iMeH также накапливают или абсорбируют диссоциированный молекулярный водород в объеме матрицы iMeH в виде одноатомного водорода, тогда как металлы, такие как платина, этого не делают.

Гидриды металлов типа внедрения получают с помощью приготовления образцов из составляющих металлов в необходимых пропорциях, их объединения и нагревания так, чтобы они вместе гомогенно плавились, чтобы получить металлический сплав. Полученный металлический сплав затем подвергают воздействию водорода при температуре и давлении, характерных для сплава так, чтобы металлический сплав поглотил водород в одноатомной форме.

Материалы iMeH согласно данному изобретению обычно получают с помощью волюмометрического способа (газ в твердый сплав) при известной температуре и давлении, используя нержавеющий стальной реактор. Гидрид металла будет абсорбировать водород с протеканием экзотермической реакции. Данный процесс гидрогенизации является обратимым в соответствии со следующей схемой химической реакции:

металлический сплав+H2↔iMeH+энергия.

В ходе указанного процесса атомы водорода займут междоузельные позиции в кристаллической решетке сплава.

Металлический сплав, из которого получают iMeH, может быть приготовлен механическим способом получения сплава или способом индукционного нагрева. Металлический сплав может быть стехиометрическим или сверхстехиометрическим. Сверхстехиометрическими соединениями являются соединения, которые отличаются широкими отклонениями состава от идеальной стехиометрии. Сверхстехиометрические системы содержат избыточные элементы, которые могут значительно влиять на фазовую стабильность гидридов металлов. iMeH получают из металлического сплава, подвергая сплав воздействию водорода при давлении и температуре, которые является характерными для конкретного сплава.

Катализаторы iMeH согласно данному изобретению могут быть выбраны таким образом, чтобы иметь необходимую структуру решетки и термодинамические свойства, такие как прикладываемое давление и температура, при которых они могут быть загружены, и рабочие давление и температура, в которых они могут быть возвращены в исходное состояние. Приведенные рабочие термодинамические параметры могут быть изменены и точно отрегулированы использованием соответствующих методов получения сплава, и поэтому состав катализаторов может быть разработан для использования в конкретном каталитическом процессе.

Настоящее изобретение касается катализаторов, содержащих гидриды металлов типа внедрения. Указанные гидриды состоят из сплавов металлов, объединенных с одноатомным водородом, который накоплен в междоузлиях внутри матрицы металлического сплава. Многокомпонентные металлические сплавы, из которых получают iMeH катализаторы согласно данному изобретению, включают комбинации элементов 4 группы с элементами 5, 6, 7, 8, 9, 10 и 11 группы (на основе системы, принятой в 1990 ИЮПАК, в которой столбцы обозначены под номерами 1-18). Кроме того, катализаторы iMeH данного изобретения могут быть получены из сплавов, включая все комбинации лантанидов (с атомными номерами от 58 до 71) с элементами 7, 8, 9, 10 и 11 группы. Например, сплав может быть AxTy, в котором А является одним или несколькими элементами 4 группы, а T является одним или несколькими элементами 5, 6, 7, 8, 9, 10 и 11 группы. В другом примере, А является одним или несколькими лантанидами, T является одним или несколькими элементами 7, 8, 9, 10 и 11 группы; x и y являются композиционными параметрами для различных элементов каждого ряда. Данные сплавы могут принимать форму кристаллических или аморфных тонкодисперсных порошков и полученные в результате гидриды металлов типа внедрения имеют свойства, делающие их полезными для реакций гидрообработки, в которых рабочая температура изменяется от температуры окружающей среды (20°C) до 1000°C, а рабочие давления по водороду находятся в диапазоне от давления окружающей среды (15 фунтов/кв.дюйм) до 2000 фунтов/кв.дюйм.

iMeH служит источником междоузельного одноатомного реакционно-способного водорода высокой плотности и может быть объединен с известными катализаторами для гидрообработки, такими как благородные металлы, оксиды металлов, сульфиды металлов, кислотные или щелочные центры цеолитов, чтобы далее активизировать гидрообработку исходного сырья, такого как органические соединения. Материалы iMeH могут быть объединены с другими материалами для гидрообработки разнообразными способами, чтобы создать оптимизированный катализатор для конкретной реакции или функции. В общем, чем более тонкодисперсны смешиваемые порошки (например, носитель iMeH), тем выше площадь поверхности и более тесное перемешивание. Ключевым процессом по отношению к стадиям обработки является минимизация воздействия на iMeH кислорода и/или водяного пара при повышенных температурах (свыше 25°C) в течение продолжительных периодов времени. Воздействие может быть минимизировано при помощи осушителей и посредством защитной атмосферы инертных газов, таких как азот и аргон. iMeH не отжигают и не подвергают окислению при повышенных температурах.

Катализаторы для гидрообработки и их соответствующие компоненты могут принимать разнообразные формы и структуры. Немало известно об оптимизации работы катализатора, основанной на технологических требованиях (например, гидрогенезация, гидрокрекинг, гидродесульфрирование (HDS), гидродеметаллизация (HDM) и гидродеазотирование(HDN)). Например, катализатор может быть использован в виде порошка, экструдата или предварительно полученной матрицы, в зависимости от типа выбранной модели реактора (например, с кипящим слоем, с неподвижный слоем, каталитический конвертер и т.д.).

Самым простым катализатором iMeH является собственно порошок iMeH. В указанном случае iMeH обеспечивает одноатомный водород и является катализатором для гидрообработки. Способ и аппаратные средства реактора более сложны, чем в способе с использованием неподвижного слоя катализа.

Катализаторы iMeH согласно данному изобретению, при использовании в виде порошка, могут быть смешаны и диспергированы в исходном сырье и пропущены через реактор (например, суспензионный реактор). После того, как необходимая реакция была катализирована в реакторе, далее порошок iMeH отделяют из продуктов реакции для повторного использования.

iMeH может быть объединен с носителем и необязательно с другими каталитическими элементами, чтобы создать композитный катализатор. Носитель обеспечивает физическую дисперсию iMeH, обеспечивая большую площадь поверхности и легкость обработки. Носитель также служит для увеличения площади поверхности активных каталитических элементов и, таким образом, увеличивает скорости протекания реакций. Носитель также служит для того, чтобы диспергировать металлические или металлоксидные каталитические участки, а также для того, чтобы предотвратить образование дуги в присутствии сильных электрических или магнитных полей, которые могут быть использованы для ускорения каталитического действия.

Соединения iMeH согласно данному изобретению могут использоваться в кристаллической или аморфной форме. Носитель может быть составлен из неорганического оксида, металла, углерода или комбинаций указанных материалов. Фазы и каталитические элементы iMeH могут быть диспергированы в виде механически смешанных порошков или могут быть химически диспергированы, нанесены с помощью пропитки или осаждены. Когда согласно данному изобретению используются смешанные порошки, размер частиц порошка контролируют, чтобы обеспечить порошок, который имеет частицы, являющиеся достаточно малыми, чтобы обеспечить подходящую площадь поверхности и реакционную способность, но не настолько малыми, чтобы служить причиной значительного поверхностного окисления. В одном варианте частицы, используемые в катализаторе согласно данному изобретению, имеют диаметр в пределах от примерно 0,01 микрометра до примерно 1000 микрометров, от примерно 0,1 микрометра до примерно 100 микрометров, или от примерно 1 микрометра до примерно 10 микрометров. Также было установлено, что пригодны наноразмерные порошки и наноструктурные элементы, содержащие iMeH. Другими каталитическими элементами могут быть известные катализаторы, такие как благородные металлы, такие как платина или палладий, оксиды металлов, сульфиды металлов, кислотные или щелочные центры цеолитов; указанные дополнительные каталитические элементы могут далее активизировать гидрообработку. Компонентом для гидрообработки и компонентом для гидрокрекинга, используемым в комбинации с iMeH может быть один или несколько из указанных каталитических элементов. Как комбинация порошка iMeH с носителем, который может обеспечить дополнительную каталитическую функцию (т.е. с каталитически активным или инертным носителем), так и iMeH, диспергированный в каталитический порошок для гидрообработки, могут быть особенно эффективны для гидрокрекинга в реакторе с кипящим слоем типа FCC.

Катализаторы iMeH согласно данному изобретению могут также быть нанесены в виде покрытия на экструдат, обычно образованный из смешанного оксида металлов, такого как оксид алюминия или оксид кремния. Указанный способ имеет практические преимущества при производстве обеспечивает однородное покрытие и приводит к высокой площади поверхности iMeH. iMeH может быть нанесен на шарики, гранулы, кольца, цилиндры, и экструдаты других форм, включая 3-дольные и 4-дольные экструдаты, из которых обычно формируют коммерческие катализаторы. Катализаторы iMeH также могут быть включены в остов экструдата. Порошок iMeH может быть смешан с порошком инертного носителя, такого как оксид кремния или оксид алюминия, или коммерческим катализатором для гидрообработки, коммерческим катализатором для гидроочистки или коммерческим катализатором для гидрокрекинга, измельченными до тонкодисперсного порошка. Смешанный порошок объединяют со связующим веществом и экструдируют. Оксид алюминия в виде крупнопористого тонкодисперсного порошка, покрытого сульфидами металлов, такими как CoMoSx, или порошок цеолита, покрытый благородным металлом, таким как палладий или платина, также может быть объединен с iMeH данным способом.

Порядок изготовления катализатора основан на минимизации воздействия на iMeH кислорода или водяного пара. Было установлено, что химическое покрытие формы из смешанных оксидов металлов, такой как экструдат, с использованием iMeH имеет несколько преимуществ при производстве, обеспечивает более однородное покрытие и должно приводить к самой большой фактической площади поверхности iMeH.

В типичном способе производства катализатора согласно данному изобретению, включающего экструдат, исходные неорганические оксидные материалы экструдируют и прокаливают, экструдат химически покрывают металлами для гидрообработки, такими как Ni/Mo или Pd, и полученную в результате комбинацию прокаливают. На конечной стадии, экструдат химически покрывают iMeH и обрабатывают водородом.

iMeH согласно данному изобретению может быть объединен посредством многих способов с имеющимися катализаторами или компонентами для гидрообработки.

На Фиг.1 изображены стадии способа получения катализатора согласно данному изобретению, детализирующие стадии обработки порошка iMeH перед смешиванием с порошком катализатора для гидрообработки. Металлический сплав с выбранным составом сначала подвергают воздействию водорода для получения структуры гидрида металла типа внедрения. На основе имеющегося оборудования iMeH затем переводят в форму порошка в инертной атмосфере или атмосфере водорода, используя любой из нескольких обычных методов получения порошков, известных специалистам в данной области. Альтернативно, металлический сплав сначала может быть превращен в порошок и затем подвергнут воздействию водорода для получения порошка iMeH. Порошок iMeH затем тщательно перемешивают с порошком катализатора для гидрообработки и формируют структуру катализатора. Катализатор может принять форму экструдата (включая 3-дольные и 4-дольные формы), шариков, гранул, колец, цилиндров или другие формы, включающие порошок с размером частиц, отличающимся от размеров частиц порошка исходных порошков. После образования iMeH активируют, воздействуя водородом при температуре и давлении, подходящим для состава iMeH.

На Фиг.2 изображены стадии процесса, пример, получения катализатора согласно настоящему изобретению, при котором порошок iMeH смешивают с порошком катализатора для гидрообработки. Порошок катализатора для гидрообработки может быть изготовлен специалистами в данной области согласно технологическим требованиям. На Фиг.2 показано несколько вариантов, состоящих из порошка носителя (такого как цеолит) покрытого катализатором из благородного металла и/или сульфидом металла, таким как NiMoSx.

На Фиг.3 изображены стадии способа получения катализатора согласно данному изобретению, при котором iMeH наносят на форму катализатора для гидрообработки. Форма катализатора для гидрообработки может быть изготовлена специалистами в данной области согласно технологическим требованиям. Покрытие iMeH может быть нанесено способами, включая, без ограничения, химическое осаждение из паровой фазы(CVD), химическое покрытие, ионную имплантацию и напыление. Катализатор для гидроочистки или катализатор для гидрокрекинга может заменить катализатор для гидрообработки.

На Фиг.4 изображены стадии способа получения катализатора, детализирующие, но не ограничивающие данное изобретение, при которых iMeH наносят на форму катализатора для гидрообработки. Форма катализатора для гидрообработки может быть изготовлена специалистами данной области согласно технологическим требованиям. На Фиг.4 конкретизировано несколько вариантов, состоящих из формы носителя, покрытого катализатором из благородного металла и/или сульфидом металла, таким как NiMoSx.

Свойства носителя, такие как пористость, распределение пор по размерам, площадь поверхности и кислотность, выбирают на основе исходного сырья и выбранного гидропроцесса. Для органических соединений с низким молекулярным весом, подходящими являются микропористые носители, потому что они обеспечивают небольшой размер пор и большую площадь поверхности. Для более тяжелых органических соединений требуется структура катализатора с большим размером пор с мезо- и/или макропорами, чтобы дать возможность проникать органическим соединениям с большим размером молекулы. Кислотность может быть отрегулирована до уровня, подходящего для конкретного процесса, который будет катализирован.

iMeH может быть объединен или размещен вблизи с одним или несколькими дополнительными каталитическими элементами или компонентами, такими как катализатор для крекинга или катализатор для гидрообработки. Указанная комбинация снижает жесткость условий требуемых для гидрообработки. Катализаторы Pd, Ni/Mo, W, и Co/Mo являются примерами материалов, которые могут функционировать как указанные дополнительные каталитические элементы или компоненты. Функция носителя и дополнительные каталитические свойства могут быть объединены в одном веществе. iMeH может, если он размещен в достаточно тесном контакте с дополнительными каталитическими элементами, снабдить их одноатомный водородом, тем самым увеличивая их к