Способ производства хлебобулочных изделий из смеси ржаной и пшеничной муки, преимущественно хлеба подового (варианты)

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, в частности к хлебопекарной ее отрасли, и может быть использовано для производства ржано-пшеничного хлеба, а именно хлеба подового. Способы предусматривают приготовление теста из рецептурного количества муки ржаной хлебопекарной обдирной или смеси муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной и муки пшеничной хлебопекарной первого сорта с массовым соотношением муки ржаной хлебопекарной и муки пшеничной хлебопекарной (0,6÷0,4):(0,4÷0,6), дрожжей хлебопекарных прессованных, соли поваренной пищевой, сахара-песка, жидкого солодового экстракта, кориандра, воды питьевой и жидкой закваски с заваркой. Закваску получают в разводочном цикле с использованием лактобактерина в сочетании с чистой культурой дрожжей, которую освежают в производственном цикле питательной смесью. Смесь состоит из ржаной осахаренной заварки, муки ржаной хлебопекарной и воды питьевой с массовым соотношением муки ржаной хлебопекарной в заварке и в питательной смеси 1:(2,8÷3,2). При приготовлении теста жидкую закваску вносят в количестве, обеспечивающем содержание в ней муки ржаной хлебопекарной от 17,28% до 25,92% от массы муки ржаной хлебопекарной, используемой для приготовления хлеба. Влажность созревшей жидкой закваски в производственном цикле обеспечивают в пределах от 81% до 83% путем введения в муку ржаную хлебопекарную обдирную или смесь муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной на стадии приготовления заварки воды питьевой с температурой 90°С÷100°С и в виде конденсата водяного пара. Пар подают с температурой в пределах от 102°С до 105°С под давлением в пределах от 10,1 кПа до 30,4 кПа в течение времени, обеспечивающего осахаривание муки в заварке. Питательную смесь готовят из заварки, дополнительной порции муки ржаной хлебопекарной и воды питьевой с температурой в пределах от 9°С до 20°С с доведением температуры питательной смеси с заваркой до 28÷32°С к моменту внесения ее в часть жидкой закваски предыдущего производственного цикла. Соотношение гидромодулей - отношений массы муки к массе жидкости заварки и полученной питательной смеси с заваркой составляет 1,51÷1,89 при влажности муки от 12% до 15%. Охлаждение и выдержку хлебобулочных изделий производят на разработанной в изобретении установке для охлаждения и выдержки. Изобретение позволяет улучшить качество, вкус и аромат хлеба при одновременном обеспечении стабильного заданного его выхода, а также повысит пористость мякиша и экономичность производства хлеба. 2 н. и 21 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области пищевой промышленности, в частности к хлебопекарной ее отрасли, и может быть использовано для производства ржано-пшеничных хлебобулочных изделий, а именно хлеба мариинского и столичного подового.

Известен способ производства ржано-пшеничного хлеба, а именно хлеба российского подового, предусматривающий приготовление теста из рецептурного количества муки ржаной хлебопекарной обдирной и муки пшеничной хлебопекарной первого сорта, дрожжей хлебопекарных прессованных, соли поваренной пищевой, воды питьевой и жидкой закваски с заваркой.

Заварку готовят из ржаной муки и воды в соотношении 1:2,5. Заварку используют для приготовления закваски в количестве 9 кг.

Для приготовления теста используют закваску жидкую с заваркой в количестве 35,5 кг с содержанием 5 кг муки ржаной обдирной.

Для приготовления теста используют закваску с заваркой, имеющей 79÷85% влаги, кислотность 9÷12 град. и начальную температуру 31÷33°С.

После приготовления теста производят его разделку на тестовые заготовки, затем их укладывают в кассеты и направляют на расстойку и выпечку. Продолжительность расстойки 40÷60 мин.

Выпечку тестовых заготовок осуществляют в течение 40÷60 мин при температуре 200÷240°С (Сборник технологических инструкций для производства хлеба и хлебобулочных изделий. М.: Прейскурантиздат, 1989, стр.187-190).

Известен способ производства хлеба столичного подового, включающий приготовление теста из рецептурного количества муки ржаной хлебопекарной обдирной, муки пшеничной хлебопекарной первого сорта, дрожжей хлебопекарных прессованных, соли поваренной пищевой, сахара-песка и закваски жидкой с заваркой.

Заварку готовят из муки ржаной обдирной в соотношении 1÷2,5. Жидкую закваску с заваркой вносят в тесто в количестве 35,5 кг.

Используемая закваска имеет влажность 79÷85%, начальную температуру 31÷33°С, кислотность 9÷12 град.

Готовое тесто разделывают на тестовые заготовки и укладывают их в круглые кассеты, покрытые тканью, и направляют на расстойку. Продолжительность расстойки 45÷55 мин. Затем тесто сверху опрыскивают водой и направляют на выпечку. Выпечку осуществляют при температуре 190÷250°С в течение 40÷50 мин. Перед выемкой из печи хлеб опрыскивают водой.

Минимальный выход хлеба столичного при влажности муки 14,5% массой 0,85 кг - 143,0% (Ершов П.С. Сборник рецептур на хлеб и хлебобулочные изделия, Санкт-Петербург, Префикс, 2003, с.25-28).

Недостатками известных способов являются получение хлеба, имеющего недостаточно удовлетворительное качество, вкус и аромат, сравнительно низкая пористость мякиша хлеба, что снижает потребительскую привлекательность продукта, а также отсутствие стабильного заданного выхода хлеба, обусловленного отсутствием должного контроля за соответствием оптимальных режимов приготовления закваски, соответствующих конкретным характеристикам исходного сырья.

Задачей настоящего изобретения является улучшение качества, вкуса и аромата хлеба при одновременном обеспечении стабильного заданного его выхода, повышение пористости мякиша и экономичности производства хлеба.

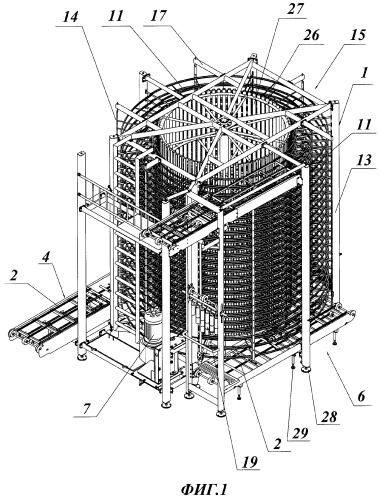

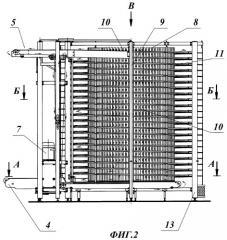

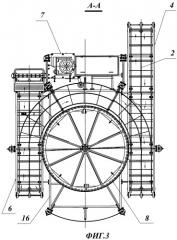

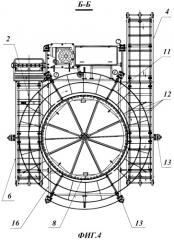

Задача в части первого варианта решается за счет того, что разработан способ производства хлебобулочных изделий из смеси ржаной и пшеничной муки, преимущественно хлеба подового, согласно изобретению предусматривающий приготовление теста из рецептурного количества муки ржаной хлебопекарной обдирной или смеси муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной и муки пшеничной хлебопекарной первого сорта, дрожжей хлебопекарных прессованных, соли поваренной пищевой, сахара-песка, воды питьевой и жидкой закваски с заваркой, полученной с использованием в разводочном цикле сухого лактобактерина в сочетании с чистой культурой дрожжей, причем муку ржаную хлебопекарную и муку пшеничную хлебопекарную используют в соотношении (0,4÷0,6):(0,6÷0,4), предпочтительно 0,5:0,5, а при приготовлении теста закваску вносят в количестве, обеспечивающем содержание в ней муки ржаной хлебопекарной, составляющее от 18,3% до 27,5%, предпочтительно 21,6% от массы муки ржаной хлебопекарной, используемой для приготовления хлеба, при этом влажность созревшей закваски в производственном цикле обеспечивают в пределах от 81% до 83,5% путем введения в муку ржаную хлебопекарную обдирную или смесь муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной на стадии приготовления заварки жидкости в виде воды питьевой с температурой 90°С÷100°С и в виде конденсата водяного, полученного из питьевой или химически очищенной воды, пара с температурой в пределах от 102°С до 105°С и давлением в пределах от 10,1 кПа до 30,4 кПа, предпочтительно 20,3 кПа, подаваемого в течение времени, обеспечивающего осахаривание муки в заварке, и на стадии приготовления питательной смеси из заварки и дополнительной порции муки ржаной хлебопекарной - жидкости в виде воды питьевой с температурой в пределах от 9°С до 20°С с доведением температуры питательной смеси с заваркой до 28°С÷32°С к моменту внесения ее в часть закваски предыдущего производственного цикла, при этом соотношение гидромодулей - отношений массы муки к массе жидкости заварки и полученной питательной смеси с заваркой составляет 1,51÷1,89 при влажности муки от 12% до 15%, предпочтительно 14,5%, а после приготовления теста производят разделку его на тестовые заготовки, укладку тестовых заготовок в кассеты, расстойку, выпечку, выгрузку, а охлаждение и выдержку выпеченного хлеба производят на бесконечной аэропрозрачной транспортерной ленте установки для охлаждения упомянутых изделий, имеющей силовой каркас, спиральный пандус и силовой привод, по меньшей мере, с одним движителем в виде силового барабана с рабочей боковой поверхностью, при этом лента выполнена с коэффициентом аэропрозрачности 0,25-0,90, пространственно трансформируемой и, по крайней мере, на одном из своих участков закручена вокруг движителя - силового барабана в виде дважды радиально усеченной многовитковой спирали геликоидного типа с создаваемым при этом совокупным диаметральным приращением внешнего кругового контура транспортерной ленты к диаметру рабочей боковой поверхности силового барабана, по крайней мере, на одном витке многовитковой спирали геликоидного типа меньшим диаметра в плане боковой поверхности силового барабана, но превышающим радиальную величину последнего, соответствующую минимальному радиусу бокового изгиба по спиральному пандусу конвейерной ленты в положении опорного огибания силового барабана, при этом радианно-высотный показатель закрутки условной геликоидной поверхности пандуса, несущего транспортерную ленту на многовитковом участке, составляет 60-30 рад/м.

При приготовлении закваски муку ржаную хлебопекарную обдирную и муку ржаную хлебопекарную обойную рекомендуется использовать в соотношении, составляющем (0,8÷0,9):(0,2÷0,1), предпочтительно 0,85:0,15, причем муку ржаную хлебопекарную обойную используют в заварке, причем для приготовления заварки используют 35÷45 кг муки ржаной хлебопекарной обдирной, предпочтительно 40 кг, или 20÷24 кг муки ржаной хлебопекарной обдирной, предпочтительно 22 кг, и 16÷20 кг муки ржаной хлебопекарной обойной, предпочтительно 18 кг, причем заварку получают за счет введения жидкости в виде воды питьевой с температурой 90÷100°С и в виде конденсата водяного пара, причем жидкость используют в количестве, составляющем 75,0÷85,0 кг, предпочтительно 80,0 кг при влажности муки 14,5%, а водяной пар - в количестве, не превышающем 12,0% от массы жидкости.

Водяной пар могут использовать в количестве, составляющем не менее 2% от массы жидкости, используемой при осахаривании муки в заварке или водяной пар используют в количестве, составляющем не более 4% от массы жидкости, используемой при осахаривании муки в заварке.

Водяной пар могут использовать в количестве, составляющем 4÷8% от массы жидкости, используемой при осахаривании муки в заварке, или водяной пар используют в количестве, составляющем 8÷12% от массы жидкости, используемой при осахаривании муки в заварке.

Для приготовления питательной смеси с заваркой могут использовать заварки 115,0÷125,0 кг, предпочтительно 120 кг, муки ржаной хлебопекарной обдирной - 75,0÷85,0 кг, предпочтительно 80,0 кг и воды питьевой с температурой в пределах от 9°С до 20°С - 350,0÷370,0 кг, предпочтительно 360 кг, а в производственном цикле при приготовлении закваски ее сбраживают при температуре 30,0÷33,0°С в течение 2,5÷3,0 час до достижения кислотности 9÷11 град. и подъемной силы 25÷30 мин.

При приготовлении теста могут готовить суспензию дрожжей хлебопекарных прессованных, которые рекомендуется использовать в количестве, составляющем 0,2÷0,7% от массы муки, путем перемешивания их с водой питьевой в соотношении 1:(2,8÷3,2), а также подготавливают раствор соли поваренной пищевой плотностью (1,10÷1,19) г/л и воду питьевую, в тестомесильную машину могут вносить рецептурное количество муки ржаной хлебопекарной обдирной и муки пшеничной хлебопекарной первого сорта, жидкую закваску с заваркой, суспензию дрожжей хлебопекарных прессованных, сахар-песок, солевой раствор и воду питьевую и производят замес теста в тестомесильной машине в течение не более 10 мин, при двух скоростях с увеличением скорости замеса во второй его половине с последующим выбраживанием теста в имеющем вал, преимущественно с двумя однозаходными лопастями, корытообразном бродильном аппарате с перемешиванием и перемещением теста по внутренней поверхности корыта, наклонной к горизонту под углом 2,8÷3,0° с возможностью регулирования скорости его перемещения путем изменения скорости вращения вала аппарата, при этом измеряют, по крайней мере, начальную температуру теста, влажность на входе и кислотность на выходе из аппарата для контроля и последующей при необходимости корректировки параметров рецептурных компонентов, используемых для приготовления теста, причем процесс брожения ведут в течение 80,0÷90,0 мин с обеспечением кислотности теста в конце процесса 7,5÷9,0 град. и влажности 45,5÷47,0%, предпочтительно 46,5%, после чего производят перемещение теста в укладчик-делитель и производят разделку теста на тестовые заготовки и укладку их в кассеты для последующей расстойки и выпечки.

Тестовые заготовки могут укладывать в кассеты, покрытые тканью и установленные на люльках конвейера расстойного шкафа, и рекомендуется производить расстойку в течение 45÷55 мин при температуре 30÷32°С и влажности 55÷65%, а после расстойки тестовые заготовки перегружают из кассет на под туннельной печи с четырьмя температурными зонами, в первой из которых при температуре 280÷290,0°С и увлажнении паром или опрыскиванием водой, например распылением последней, производят гидротермическую обработку тестовых заготовок, в последующих зонах с температурой соответственно 240÷250°С, 180÷190°С и 150÷155°С производят выпечку тестовых заготовок.

При производстве теста для хлеба на 100 кг муки в тесте для приготовления заварки могут использовать 3,5÷3,6 кг, предпочтительно 3,57 кг муки ржаной хлебопекарной обдирной и 7,0÷7,2 кг, предпочтительно 7,14 кг жидкости в виде воды питьевой и конденсата водяного пара, причем пар могут подавать в течение 15÷20 мин, а для приготовления питательной смеси с заваркой могут использовать полученную заварку и дополнительно 7,2÷7,3 кг, предпочтительно 7,23 кг муки ржаной хлебопекарной обдирной и 39,0÷39,4 кг, предпочтительно 39,2 кг жидкости, а на стадии приготовления теста используют 39,2 кг муки ржаной хлебопекарной обдирной, 50 кг муки пшеничной хлебопекарной, 50 кг жидкой закваски с заваркой, 0,5 кг дрожжей хлебопекарных прессованных, 1,5 кг соли поваренной пищевой, 2,5÷3,5 кг сахара-песка, предпочтительно 3,0 кг, и воды питьевой по расчету с учетом влажности закваски, полученной в производственном цикле, и получении теста с влажностью 45,5÷47,0%, температурой теста 28,0÷29,0°С, продолжительностью брожения 80÷90 мин и конечной кислотностью 7,5÷9,0 град.

Хлеб рекомендуется производить с массой одного изделия в готовом виде, равной 0,70-0,75 кг, причем перед выемкой из печи хлебобулочные изделия целесообразно опрыскивать питьевой водой, подаваемой под давлением через отверстия в трубчатом коллекторе, или путем создания туманных взвесей, а охлаждение и выдержку выпеченного хлеба рекомендуется производить на бесконечной аэропрозрачной транспортерной ленте установки для охлаждения упомянутых изделий, силовой каркас которой образован рамно-стоечной структурой, опертой на собственное основание или на фундамент через регулируемые по высоте несущие опорные элементы, в том числе снабженные юстировочной резьбой, причем рамно-стоечная структура разнесена по периметру описанной, по меньшей мере, вокруг части условной, предпочтительно вертикально ориентированной имеющей геометрическую ось цилиндрической поверхности, предпочтительно постоянного радиуса, бесконечная транспортерная лента содержит не менее двух, предпочтительно три силовые цепи и дискретно соединяющие их поперечные элементы жесткости, например стержни, причем транспортерная лента имеет входной, выходной и возвратный участки, а также рабочий участок, выполненный в виде дважды радиально усеченной многовитковой спирали геликоидного типа, силовой привод и сообщенный с ним, по меньшей мере, один главный движитель транспортерной ленты, установленный, по крайней мере, на ее рабочем участке, выполненный в виде предпочтительно вертикально ориентированного силового барабана - полого цилиндра, с имеющим условную геометрическую ось рабочим валом, и внешней боковой рабочей поверхностью, выполненной из материала с пониженным коэффициентом трения, и имеющей ориентированные преимущественно в направлении «верх-низ» рабочие пазы для временного подвижного контакта с обращенными к барабану элементами жесткости транспортерной ленты, при этом спиральный пандус установки для охлаждения выполнен в виде многовитковой спиральной кольцевидной аэропрозрачной несущей конструкции и снабжен не менее чем двумя, предпочтительно тремя спирально-протяженными практически на всю его длину антифрикционными опорами для подвижного опирания на них транспортерной ленты, а пространственная форма пандуса выполнена соответствующей условной радиально дважды усеченной поверхности ленты геликоида, с переменным углом атаки, возрастающим у внутренней грани ленты, которая доведена до внешней рабочей поверхности силового барабана, причем транспортерная лента на участке опирания на пандус принимает пространственную форму, адекватную его поверхности и упомянутой условной геликоидной ленты с возможностью дифференцированного изменения длины периферийно разнесенных по ширине ленты ее силовых цепей, причем рамно-стоечная структура включает главные и второстепенные стойки, а также верхнюю и нижнюю рамы, по крайней мере, часть главных стоек соединена между собой по верху и по низу соответственно верхней и нижней рамами, а второстепенные стойки соединены с верхней рамой, например с помощью прямолинейных элементов, причем все стойки рамно-стоечной структуры расположены с внешней стороны пандуса, при этом антифрикционные опоры пандуса содержат несущий слой и фторопластовое покрытие для обеспечения скольжения бесконечной транспортерной ленты, антифрикционные опоры пандуса составлены из дугообразных отрезков и объединены между собой радиально-направленными к геометрической оси пандуса элементами с образованием неподвижной системы, опирающейся на главные и второстепенные стойки рамно-стоечной структуры через упомянутые и вспомогательные радиально-направленные опорные элементы, кроме того, установка для охлаждения содержит по меньшей мере одну площадку обслуживания, опертую не менее чем на три, предпочтительно на четыре дополнительные стойки и, кроме того, установка содержит приводную и натяжную станции, которые закреплены на дополнительных стойках, соединенных между собой и/или, по меньшей мере, с одной из главных стоек рамно-стоечной структуры, причем, по крайней мере, часть главных стоек объединены поверху рамой с периметральными и не менее одной, предпочтительно двух поперечных балок, проходящих через центральную зону рамы и не менее четырех внутренних диагональных балок, причем в центральной зоне рамы размещен с возможностью взаимодействия с, по крайней мере, одной поперечной балкой оголовок и опора силового барабана, а остальная часть главных вертикальных опорных стоек несущего каркаса соединены с указанной рамой горизонтальными несущими балками, причем бесконечная транспортерная лента при перемещении по установке для охлаждения изменяет свою длину и совершает повороты в плане на ограниченный угол, при этом при прохождении рабочего участка, по крайней мере, на одном витке спирали угол наклона транспортерной ленты к горизонту у внутренней цепи не менее чем в полтора раза превышает угол наклона транспортной ленты к горизонту у внешней цепи, а минимальный радиус силового барабана и ограничение угла поворота транспортерной ленты выбирают с соблюдением условия максимально допустимого сокращения длины внутренней цепи транспортерной ленты.

На входной участок транспортерной ленты, расположенный в нижней части установки для охлаждения хлебобулочных изделий и выполненный выносным, могут загружать хлебобулочные изделия, которые вместе с лентой перемещаются с линейной скоростью по оси наружной цепи ленты не менее 2,8 м/мин, заходят на рабочий участок транспортерной ленты и совершают нецелое число оборотов вокруг оси пандуса, совпадающей с геометрической осью вала движителя, переходят на выходной участок транспортерной ленты, расположенный в верхней части установки и также выполненный выносным, и в крайней точке выходного участка разгружаются с транспортерной ленты на, по крайней мере, один, преимущественно два гравитационных винтовых транспортеров - склиз, а транспортерная лента после выгрузки хлебобулочных изделий проходит возвратный участок, который снабжен роликами и размещен между выходным и входным участками, на котором взаимодействует с натяжной станцией, и опустившись в нижнюю часть установки проходит предпочтительно под конструкциями пандуса, на входной участок транспортерной ленты, при этом обеспечивается производительность загрузки за один час хлебобулочными изделиями от 1500 до 4000 шт., а минимальное время охлаждения изделий составляет не более 54 мин, причем на одном погонном метре транспортерной ленты размещают не менее десяти штук хлебобулочных изделий.

Поставленная задача в части второго варианта способа производства хлебобулочных изделий из смеси ржаной и пшеничной муки, преимущественно хлеба подового, решается за счет того, что он предусматривает приготовление теста из рецептурного количества муки ржаной хлебопекарной обдирной или смеси муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной и муки пшеничной хлебопекарной первого сорта с массовым соотношением муки ржаной хлебопекарной и муки пшеничной хлебопекарной, составляющем (0,6÷0,4):(0,4÷0,6), дрожжей хлебопекарных прессованных, соли поваренной пищевой, сахара-песка, жидкого солодового экстракта, кориандра, воды питьевой и жидкой, полученной в разводочном цикле с использованием лактобактерина в сочетании с чистой культурой дрожжей, закваски, которую освежают в производственном цикле питательной смесью, состоящей из ржаной осахаренной заварки, муки ржаной хлебопекарной и воды питьевой с массовым соотношением муки ржаной хлебопекарной в заварке и в питательной смеси с заваркой, составляющем 1:(2,8÷3,2), а при приготовлении теста жидкую закваску с заваркой вносят в количестве, обеспечивающем содержание в ней муки ржаной хлебопекарной, составляющее от 17,28% до 25,92%, предпочтительно 21,6% от массы муки ржаной хлебопекарной, используемой для приготовления хлеба, при этом влажность созревшей жидкой закваски в производственном цикле обеспечивают в пределах от 81% до 83% путем введения в муку ржаную хлебопекарную обдирную или смесь муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной на стадии приготовления заварки жидкости в виде воды питьевой с температурой 90÷100°С и в виде конденсата водяного, полученного из питьевой или химически очищенной воды, пара с температурой в пределах от 102°С до 105°С и давлением в пределах от 10,1 кПа до 30,4 кПа, предпочтительно 20,3 кПа, подаваемого в течение времени, обеспечивающего осахаривание муки в заварке, и на стадии приготовления питательной смеси из заварки и дополнительной порции муки ржаной хлебопекарной - жидкости в виде воды питьевой с температурой в пределах от 9°С до 20°С с доведением температуры питательной смеси с заваркой до 28÷32°С к моменту внесения ее в часть жидкой закваски предыдущего производственного цикла, при этом соотношение гидромодулей - отношений массы муки к массе жидкости в заварке и в полученной питательной смеси с заваркой составляет 1,51÷1,89 при влажности муки от 12,0% до 15,0%, предпочтительно 14,5%, а после приготовления теста производят разделку его на тестовые заготовки, укладку тестовых заготовок в кассеты, расстойку, выпечку, выгрузку, охлаждение и выдержку готового хлеба, причем охлаждение и выдержку выпеченного хлеба производят на бесконечной аэропрозрачной транспортерной ленте установки для охлаждения упомянутых изделий, имеющей силовой каркас, спиральный пандус и силовой привод, по меньшей мере, с одним движителем в виде силового барабана с рабочей боковой поверхностью, при этом лента выполнена с коэффициентом аэропрозрачности 0,25-0,90, пространственно трансформируемой и, по крайней мере, на одном из своих участков закручена вокруг движителя - силового барабана в виде дважды радиально усеченной многовитковой спирали геликоидного типа с создаваемым при этом совокупным диаметральным приращением внешнего кругового контура транспортерной ленты к диаметру рабочей боковой поверхности силового барабана, по крайней мере, на одном витке многовитковой спирали геликоидного типа меньшим диаметра в плане боковой поверхности силового барабана, но превышающим радиальную величину последнего, соответствующую минимальному радиусу бокового изгиба по спиральному пандусу конвейерной ленты в положении опорного огибания силового барабана.

Можно при приготовлении теста использовать «ГЛОФА экстракт» немецкого концерна «Ирекс».

«ГЛОФА экстракт» представляет собой жидкий темный экстракт солода. Применяется при производстве пшеничных, ржаных и ржано-пшеничных сортов хлеба для придания им солодового запаха, вкуса и темного цвета, свойственного для заварных сортов хлеба. Дозировка 0,5-3,0%.

При приготовлении закваски рекомендуется использовать муку ржаную хлебопекарную обдирную и муку ржаную хлебопекарную обойную в соотношении, составляющем (0,8÷0,9):(0,2÷0,1), предпочтительно 0,85:0,15, причем муку ржаную хлебопекарную обойную используют в заварке.

При приготовлении теста для хлеба на 100 кг муки могут использовать 39,2 кг муки ржаной хлебопекарной обдирной, 50,0 кг муки пшеничной хлебопекарной первого сорта, 1,0 кг дрожжей хлебопекарных прессованных, 50 кг жидкой закваски с заваркой с содержанием в закваске 10,8 кг муки ржаной хлебопекарной обдирной или 9,18 кг муки ржаной хлебопекарной обдирной и 1,62 кг муки ржаной хлебопекарной обойной, 3,0 кг жидкого солодового экстракта «ГЛОФА экстракт», 6,0 кг сахара-песка, 1,0 кг кориандра, 1,7 кг соли поваренной пищевой и воды питьевой по расчету.

Для приготовления заварки могут использовать 35÷45 кг муки ржаной хлебопекарной обдирной, предпочтительно 40 кг, или 20÷24 кг муки ржаной хлебопекарной обдирной, предпочтительно 22 кг, и 16÷20 кг муки ржаной хлебопекарной обойной, предпочтительно 18 кг, при этом заварку получают путем введения жидкости в виде воды питьевой с температурой 90÷100°С и в виде конденсата водяного пара, причем жидкость используют в количестве, составляющем 75,0÷85,0 кг, предпочтительно 80,0 кг при влажности муки 14,5%, а водяной пар - в количестве, составляющем не более 12% от массы жидкости.

Водяной пар целесообразно использовать в количестве, составляющем не менее 2% от массы жидкости, используемой при осахаривании муки в заварке или водяной пар используют в количестве, составляющем не более 4% от массы жидкости, используемой при осахаривании муки в заварке.

Или водяной пар могут использовать в количестве, составляющем 4÷8% от массы жидкости, используемой при осахаривании муки в заварке или водяной пар используют в количестве, составляющем 8÷12% от массы жидкости, используемой при осахаривании муки в заварке.

Для приготовления питательной смеси целесообразно использовать 115,0÷125,0 кг, предпочтительно 120 кг заварки, муку ржаную хлебопекарную обдирную - 75,0÷85,0 кг, предпочтительно 80,0 кг и воду питьевую с температурой в пределах от 9°С до 20°С - 350,0÷370,0 кг, предпочтительно 360,0 кг.

В производственном цикле при приготовлении закваски ее могут сбраживать при температуре 30,0°С÷32,0°С в течение 2,5÷3 час до достижения кислотности 10÷11 град. и подъемной силы от 25 до 30 мин.

Тесто рекомендуется приготавливать путем последовательного внесения в дежу рецептурного количества воды питьевой, жидкой закваски с заваркой, соли поваренной пищевой в виде солевого раствора с плотностью (1,10÷1,19), сахара-песка, солодового экстракта, экстракта кориандра, муки ржаной хлебопекарной, муки пшеничной хлебопекарной первого сорта и дрожжей хлебопекарных прессованных с последующим перемешиванием и сбраживанием в течение 180,0÷230 мин с обеспечением кислотности теста в конце процесса 5,0÷7,0 град., влажности теста 47,5÷48,0%, после чего производят перегрузку теста из дежи в укладчик-делитель и производят разделку теста на тестовые заготовки и укладку их в кассеты для последующей расстойки.

Тестовые заготовки рекомендуется укладывать в кассеты, покрытые тканью и установленные на люльках конвейера расстойного шкафа, и производить расстойку при температуре 35÷45°С в течение 45-55 мин, а после расстойки тестовые заготовки целесообразно перегружать из кассет на под туннельной печи с четырьмя температурными зонами, в первой из которых при температуре 260°С±5,0°С и увлажнении паром или опрыскиванием водой, например распылением последней, производят гидротермическую обработку тестовых заготовок, а в последующих зонах с температурой соответственно 240°С±5°С, 180°С±5°С и 150°С±5°С производят выпечку тестовых заготовок.

Хлебобулочные изделия могут производить с массой одного изделия в готовом виде, равной 0,70-0,75 кг, причем перед выемкой из печи хлебобулочные изделия целесообразно опрыскивать питьевой водой, подаваемой под давлением через отверстия в трубчатом коллекторе, или путем создания туманных взвесей, а охлаждение и выдержку выпеченного хлеба рекомендуется производить на бесконечной аэропрозрачной транспортерной ленте установки для охлаждения упомянутых изделий, силовой каркас которой образован рамно-стоечной структурой, опертой на собственное основание или на фундамент через регулируемые по высоте несущие опорные элементы, в том числе снабженные юстировочной резьбой, причем рамно-стоечная структура разнесена по периметру описанной, по меньшей мере, вокруг части условной, предпочтительно вертикально ориентированной имеющей геометрическую ось цилиндрической поверхности, предпочтительно постоянного радиуса, бесконечная транспортерная лента содержит не менее двух, предпочтительно три силовые цепи и дискретно соединяющие их поперечные элементы жесткости, например стержни, причем транспортерная лента имеет входной, выходной и возвратный участки, а также рабочий участок, выполненный в виде дважды радиально усеченной многовитковой спирали геликоидного типа, силовой привод и сообщенный с ним, по меньшей мере, один главный движитель транспортерной ленты, установленный, по крайней мере, на ее рабочем участке, выполненный в виде предпочтительно вертикально ориентированного силового барабана - полого цилиндра, с имеющим условную геометрическую ось рабочим валом, и внешней боковой рабочей поверхностью, выполненной из материала с пониженным коэффициентом трения, и имеющей ориентированные, преимущественно в направлении «верх-низ» рабочие пазы для временного подвижного контакта с обращенными к барабану элементами жесткости транспортерной ленты, при этом спиральный пандус установки для охлаждения выполнен в виде многовитковой спиральной кольцевидной аэропрозрачной несущей конструкции и снабжен не менее чем двумя, предпочтительно тремя спирально-протяженными практически на всю его длину антифрикционными опорами для подвижного опирания на них транспортерной ленты, а пространственная форма пандуса выполнена соответствующей условной радиально дважды усеченной поверхности ленты геликоида, с переменным углом атаки, возрастающим у внутренней грани ленты, которая доведена до внешней рабочей поверхности силового барабана, причем транспортерная лента на участке опирания на пандус принимает пространственную форму, адекватную его поверхности и упомянутой условной геликоидной ленты с возможностью дифференцированного изменения длины периферийно разнесенных по ширине ленты ее силовых цепей, причем рамно-стоечная структура включает главные и второстепенные стойки, а также верхнюю и нижнюю рамы, по крайней мере, часть главных стоек соединена между собой по верху и по низу соответственно верхней и нижней рамами, а второстепенные стойки соединены с верхней рамой, например с помощью прямолинейных элементов, причем все стойки рамно-стоечной структуры расположены с внешней стороны пандуса, при этом антифрикционные опоры пандуса содержат несущий слой и фторопластовое покрытие для обеспечения скольжения бесконечной транспортерной ленты, антифрикционные опоры пандуса составлены из дугообразных отрезков и объединены между собой радиально-направленными к геометрической оси пандуса элементами с образованием неподвижной системы, опирающейся на главные и второстепенные стойки рамно-стоечной структуры через упомянутые и вспомогательные радиально-направленные опорные элементы, кроме того, установка для охлаждения содержит по меньшей мере одну площадку обслуживания, опертую не менее чем на три, предпочтительно на четыре дополнительные стойки и, кроме того, установка содержит приводную и натяжную станции, которые закреплены на дополнительных стойках, соединенных между собой и/или, по меньшей мере, с одной из главных стоек рамно-стоечной структуры, причем, по крайней мере, часть главных стоек объединены поверху рамой с периметральными и не менее одной, предпочтительно двух поперечных балок, проходящих через центральную зону рамы и не менее четырех внутренних диагональных балок, причем в центральной зоне рамы размещен с возможностью взаимодействия с, по крайней мере, одной поперечной балкой оголовок и опора силового барабана, а остальная часть главных вертикальных опорных стоек несущего каркаса соединены с указанной рамой горизонтальными несущими балками, причем бесконечная транспортерная лента при перемещении по установке для охлаждения изменяет свою длину и совершает повороты в плане на ограниченный угол, при этом при прохождении рабочего участка, по крайней мере, на одном витке спирали угол наклона транспортерной ленты к горизонту у внутренней цепи не менее чем в полтора раза превышает угол наклона транспортной ленты к горизонту у внешней цепи, а минимальный радиус силового барабана и ограничение угла поворота транспортерной ленты выбирают с соблюдением условия максимально допустимого сокращения длины внутренней цепи транспортерной ленты, при этом радианно-высотный показатель закрутки условной геликоидной поверхности пандуса, несущего транспортерную ленту на многовитковом участке, составляет 60-30 рад/м.

На входной участок транспортерной ленты, расположенный в нижней части установки для охлаждения хлебобулочных изделий и выполненный выносным, могут загружать хлебобулочные изделия, которые вместе с лентой перемещаются с линейной скоростью по оси наружной цепи ленты не менее 2,8 м/мин, заходят на рабочий участок транспортерной ленты и совершают нецелое число оборотов вокруг оси пандуса, совпадающей с геометрической осью вала движителя, переходят на выходной участок транспортерной ленты, расположенный в верхней части установки и также выполненный выносным, и в крайней точке выходного участка разгружаются с транспортерной ленты на, по крайней мере, один, преимущественно два гравитационных винтовых транспортеров - склиз, а транспортерная лента после выгрузки хлебобулочных изделий проходит возвратный участок, который снабжен роликами и размещен между выходным и входным участками, на котором взаимодействует с натяжной станцией, и опустившись в нижнюю часть установки проходит предпочтительно под конструкциями пандуса, на входной участок транспортерной ленты, при этом обеспечивается производительность загрузки за один час хлебобулочными изделиями от 1500 до 4000 шт., а минимальное время охлаждения изделий составляет не более 54 мин, причем на одном погонном метре транспортерной ленты размещают не менее десяти штук хлебобулочных изделий.

Технический результат, обеспечиваемый всеми вариантами изобретения, состоит в улучшении качества, вкуса и аромата приготавливаемого на жидкой закваске с заваркой хлеба при одновременном обеспечении стабильного заданного его выхода и высокой пористости и эластичности мякиша за счет установления в изобретении оптимального соотношения количеств муки и жидкости - гидромодулей при приготовлении заварки и питательной смеси с заваркой, с учетом жидкой фазы пара, используемого при осахаривании заварки, и улучшения тем самым качества используемой при производстве хлеба закваски с заданными оптимальной влажностью закваски от 81,0% до 83,0%, оптимальной кислотностью 10÷11 град. и подъемной силой 25÷30 мин и получением закваски с оптимальным соотношением в закваске молочной и уксусной кислот при использовании муки с конкретной величиной влажности.

Кроме того, предлагаемые изобретения позволяют повысить экономичность производства хлебобулочных изделий, охлаждение и выдержку которых производят на предложенном в изобретениях компактной установке для охлаждения и выдержки, обеспечивающей высокую производительность процессов охлаждения и выдержки изделий при экономии производственных площадей, за счет использования разработанного в изобретении сочетания аэропрозрачной в определенном диапазоне пространственно трансформируемой транспортерной ленты, компактно сворачиваемой на рабочем участке в многовитковую спираль геликоидного типа при оптимальных параметрах соотношения рабочей ширины, аэропрозрачности по ширине и длине транспортерной ленты и радиуса приводного движителя - силового барабана, а также найденных и использованных в изобретениях оптимальных радианно-высотных и диаметральных параметров, характеризующих геликоидную закрутку транспортерной ленты с находящимися на ней хлебобулочными изделиями, обеспечивающую улучшенную по ширине и по площади транспортерной ленты равномерность конвективного охлаждения хлебобулочных изделий и оптимальное за счет этого соотношение наиболее высокой производительности предлагаемых вариантов устройств и одновременно надежности и устойчивости работы транспортерной ленты, в первую очередь на самом сложном спиральном участке транспортирования изделий, что достигается за счет совмещения пространственной формы силового каркаса с аэропрозрачной конструкцией пандуса, способствующего быстрому охлаждению и сохранению товарного вида хлебобулочных изделий на всех участках перемещаемой аэропрозрачной транспортерной ленты с оптимальным коэффициентом аэропрозрачности, обеспечивающим наиболее качественное охлаждение хлеба за единицу времени, что ведет к повы