Автосцепное устройство железнодорожного транспортного средства

Иллюстрации

Показать всеАвтосцепное устройство содержит автосцепку (1) и связанный с автосцепкой и тележкой механизм согласования поворота последних. Механизм согласования снабжен шарнирно закрепленным снизу на раме вагона с помощью кронштейна коромыслом (7), продольное плечо которого шарнирно связано с помощью тяги (9) со вторым концом П-образного торсиона (5). Штанга механизма согласования выполнена в виде винтовой пары, угол поворота которой ограничен фиксатором, неповоротная часть которой шарнирно связана с поперечным плечом коромысла, а поворотная - с надрессорной балкой тележки при помощи крепежного узла, выполненного разъемным и включающего проушину с опорной поверхностью и резьбовым концом, причем штанга шарнирно соединена с проушиной. Крепежный узел состоит из двух упоров, один из которых расположен внутри надрессорной балки, другой - снаружи с ограничением перемещения относительно друг друга и технологического отверстия в боковой стенке надрессорной балки. Резьбовой конец проушины установлен с возможностью осуществления стягивания и прижатия упоров к стенке надрессорной балки вблизи технологического отверстия. Повышается надежность и износостойкость крепежного узла. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к ж/д транспорту, в частности к автосцепным устройствам длиннобазных вагонов и платформ.

Известно автосцепное устройство железнодорожного транспортного средства, содержащее автосцепку, шарнирно установленную внутри хребтовой балки рамы вагона и опирающуюся на нее с помощью центрирующей балочки центрирующего механизма, связанный с автосцепкой и тележкой механизм согласования поворота последних, содержащий шарнирно закрепленный горизонтальной частью на хребтовой балке П-образный торсион с расположенными вниз концами, один из которых с помощью шарнира и торцевого кронштейна соединен с центрирующей балочкой, при этом механизм согласования снабжен шарнирно закрепленным снизу на раме вагона с помощью кронштейна коромыслом, продольное плечо которого шарнирно связано с помощью тяги со вторым концом П-образного торсиона, а также штангой, выполненной в виде винтовой пары, угол поворота которой ограничен фиксатором, неповоротная часть которой шарнирно связана с поперечным плечом коромысла, а поворотная - с надрессорной балкой тележки в зоне технологического отверстия при помощи крепежного узла, выполненного разъемным и включающего проушину с опорной поверхностью и резьбовым концом, причем штанга шарнирно соединена с проушиной (патент РФ №2247044, кл. В61G 7/10, 2003 г.).

Недостатком этого устройства является невысокая надежность в эксплуатации, обусловленная наличием избыточного шарнирного соединения (сухаря) в крепежном узле.

Недостатком также является пониженная износостойкость крепежного узла, связанная с линейным контактированием конусной поверхности внутреннего упора с внутренней угловой кромкой технологического отверстия в надрессорной балке.

Кроме того, выполнение требования о расположении точки крепления коромысла снизу на оси хребтовой балки в ряде случаев затруднено. Например, при коротких консольных частях вагона осевая установка коромысла попадает в зону размещения ударно-тягового устройства, что недопустимо по требованиям контроля установки поглощающего аппарата.

Изобретение решает задачи повышения надежности и износостойкости крепежного узла автосцепного устройства, а также расширения номенклатуры вагонов, на которых возможно использование предлагаемого изобретения.

Для решения этих задач в известном автосцепном устройстве ж/д транспортного средства, содержащем автосцепку, шарнирно установленную внутри хребтовой балки рамы вагона и опирающуюся на нее с помощью центрирующей балочки центрирующего механизма, связанный с автосцепкой и тележкой механизм согласования поворота последних, содержащий шарнирно закрепленный горизонтальной частью на хребтовой балке П-образный торсион с расположенными вниз концами, один из которых с помощью шарнира и торцевого кронштейна соединен с центрирующей балочкой, при этом механизм согласования снабжен шарнирно закрепленным снизу на раме вагона с помощью кронштейна коромыслом, продольное плечо которого шарнирно связано с помощью тяги со вторым концом П-образного торсиона, а также штангой, выполненной в виде винтовой пары, угол поворота которой ограничен фиксатором, неповоротная часть которой шарнирно связана с поперечным плечом коромысла, а поворотная - с надрессорной балкой тележки в зоне технологического отверстия при помощи крепежного узла, выполненного разъемным и включающего проушину с опорной поверхностью и резьбовым концом, причем штанга шарнирно соединена с проушиной, согласно изобретению коромысло закреплено на раме вагона произвольно, а крепежный узел состоит из двух упоров, один из которых расположен внутри надрессорной балки, другой - снаружи с ограничением перемещения относительно друг друга и технологического отверстия в боковой стенке надрессорной балки, а резьбовой конец проушины установлен с возможностью осуществления стягивания и прижатия упоров к стенке надрессорной балки вблизи технологического отверстия.

Стягивание и прижатие упоров может осуществляться к приливам контура технологического отверстия в надрессорной балке.

Техническими преимуществами автосцепного устройства по изобретению являются повышение его надежности за счет удаления излишнего шарнирного соединения (в зоне крепежного узла), повышение износостойкости крепежного узла за счет изменения конструкции внутреннего упора с опиранием его по внутренней поверхности боковой стенки надрессорной балки, а также расширение номенклатуры вагонов и платформ, на которых возможно применение заявляемого устройства за счет произвольного размещения точки закрепления коромысла на раме вагона.

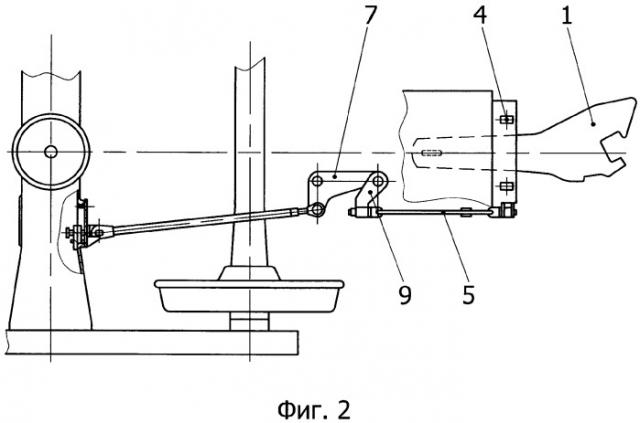

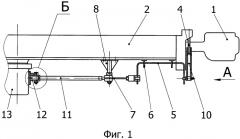

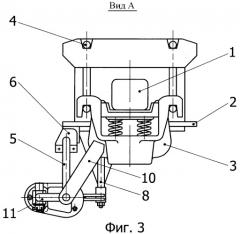

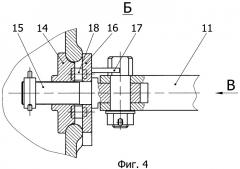

Изобретение поясняется чертежами, где на фиг.1 - главный вид устройства, на фиг.2 - то же, вид сверху (кронштейн не показан), на фиг.3 - вид А на фиг.1, на фиг.4 - узел Б (крепежный) на фиг.1, на фиг.5 - вид В на фиг.4, на фиг.6 - разрез Г-Г на фиг.5.

Заявляемое автосцепное устройство содержит автосцепку 1, которая шарнирно установлена внутри хребтовой балки 2 рамы вагона с опорой на центрирующую балочку 3 расположенного на конце хребтовой балки центрирующего механизма 4 маятникового типа.

Для получения необходимой для сцепления величины отклонения автосцепки от центрального положения в зависимости от положения тележки при вписывании вагона в кривой участок пути устройство снабжено установленным в нижней части рамы вагона механизмом согласования, состоящим из П-образного торсиона 5, который с помощью втулок 6 шарнирно закреплен горизонтальной частью на хребтовой балке концами вниз, и коромысла 7, которое шарнирно закреплено на раме вагона с помощью кронштейна 8.

Механизм согласования содержит тягу 9, расположенную, в частности, перпендикулярно оси хребтовой балки и шарнирно соединяющую продольное, расположенное, например, вдоль оси хребтовой балки плечо коромысла 7 с одним концом П-образного торсиона 5. Другой конец торсиона с помощью торцевого кронштейна 10 шарнирно связан с центрирующей балочкой 3.

Второе, поперечное плечо коромысла 7 с помощью штанги 11 и, в частности разъемного, крепежного узла 12 шарнирно связано с криволинейным технологическим отверстием в боковой вертикальной стенке надрессорной балки 13, имеющей коробчатое поперечное сечение.

Соотношение размеров плеч коромысла 7, длины штанги 11, тяги 9, частей торсиона 5 позволяет получить требуемую величину отклонения автосцепки.

Для предотвращения разрушения механизма согласования, закрепленного на неподвижной раме вагона от усилий, возникающих при перемещениях надрессорной балки тележки в горизонтальной и вертикальной плоскостях, штанга 11 выполнена из двух частей, поворотной и неповоротной, связанных между собой с помощью винтового соединения. Неповоротная часть штанги шарнирно прикреплена к поперечному плечу коромысла 7, а поворотная шарнирно соединена с элементом крепежного узла 12 - внутренним упором 14, при помощи проушины 15 с опорной частью и резьбовым концом.

Для надежного соединения с технологическим отверстием в боковой стенке надрессорной балки крепежный узел 12 снабжен внутренним упором 14 и наружным упором 16, расположенными соответственно внутри и снаружи надрессорной балки вблизи технологического отверстия с ограничением перемещения относительно отверстия и друг друга, например, при помощи штифтов 18 и 19.

Плоская поверхность внутреннего упора 14 предназначена для контактирования с внутренней поверхностью стенки надрессорной балки вблизи технологического отверстия.

Наружный упор 16 предназначен для фиксации внутреннего упора 14 в технологическом отверстии и имеет возможность взаимодействия с боковой стенкой надрессорной балки с внешней стороны этого отверстия.

Внутренний упор 14 имеет винтовое соединение с резьбовым концом проушины. Наружный упор 16 установлен на проушине между стенкой надрессорной балки и опорной поверхностью проушины 15 с возможностью осуществления стягивания упоров друг к другу с помощью проушины и прижатия их к стенке надрессорной балки вблизи технологического отверстия. При этом штифт 19 ограничивает поворот внутреннего упора относительно наружного.

Для предотвращения ослабления фиксации внутреннего упора 14 в технологическом отверстии, которое может произойти при повороте подвижной (поворотной) части штанги 11 относительно неповоротной на большой угол, поворотная часть штанги снабжена закрепленным на наружном упоре фиксатором поворота 17 имеющем возможность взаимодействия с частями шарнирного соединения штанги и проушины.

Крепежный узел 12 является универсальным, т.к. может быть установлен в технологическом отверстии различной конфигурации, имеющем небольшие отклонения в размерах, если эти отклонения находятся в пределах размеров поверхности прижатия внутреннего упора.

Выполнение штанги 11 в виде винтовой пары позволяет менять ее длину и устанавливать заявляемое автосцепное устройство на вагонах с разной длиной консольной части.

Заявляемое устройство работает следующим образом.

Для сцепления автосцепок смежных вагонов на криволинейном участке пути в процессе отклонения продольной оси тележки от продольной оси вагона происходит соответствующее перемещение штанги 11 согласующего механизма вперед или назад в зависимости от направления поворота вследствие чего отклоняющее усилие от штанги передается на поперечное плечо коромысла 7. Коромысло, поворачиваясь относительно шарнира крепления к раме вагона, передает усилие от штанги с помощью продольного плеча на тягу 9, перемещая связанный с нею вертикальный конец торсиона 5. Второй конец торсиона с помощью торцевого кронштейна 10 отклоняет к центру кривой центрирующую балочку 3 с автосцепкой, обеспечивая достаточный для сцепления угол отклонения.

Фиксатор 17 предотвращает вращение штанги 11.

В случае подкатывания под вагон тележек другого типа или замены автосцепки, например, на крюк крепежный узел 12 со штангой 11 снимают с надрессорной балки тележки и закрепляют на раме вагона в нерабочем положении.

Для этого расцепляют штангу 11 и коромысло 7 и вращают проушину 15 относительно внутреннего упора 14, в результате чего устраняется прижатие внутреннего упора 14 и наружного упора 16 к стенке надрессорной балки в зоне технологического отверстия. При этом крепежный узел имеет возможность смещения упоров вдоль штифтов 18 и 19 относительно друг друга и надрессорной балки и может быть удален из отверстия.

Установка крепежного узла 12 к тележке производится в обратном порядке.

1. Автосцепное устройство железнодорожного транспортного средства, содержащее автосцепку, шарнирно установленную внутри хребтовой балки рамы вагона и опирающуюся на нее с помощью центрирующей балочки центрирующего механизма, связанный с автосцепкой и тележкой механизм согласования поворота последних, содержащий шарнирно закрепленный горизонтальной частью на хребтовой балке П-образный торсион с расположенными вниз концами, один из которых с помощью шарнира и торцевого кронштейна соединен с центрирующей балочкой, при этом механизм согласования снабжен шарнирно закрепленным снизу на раме вагона с помощью кронштейна коромыслом, продольное плечо которого шарнирно связано с помощью тяги со вторым концом П-образного торсиона, а также штангой, выполненной в виде винтовой пары, угол поворота которой ограничен фиксатором, неповоротная часть которой шарнирно связана с поперечным плечом коромысла, а поворотная с надрессорной балкой тележки в зоне технологического отверстия при помощи крепежного узла, выполненного разъемным и включающего проушину с опорной поверхностью и резьбовым концом, причем штанга шарнирно соединена с проушиной, отличающееся тем, что коромысло закреплено на раме вагона произвольно, а крепежный узел состоит из двух упоров, один из которых расположен внутри надрессорной балки, другой снаружи с ограничением перемещения относительно друг друга, и технологического отверстия в боковой стенке надрессорной балки, а резьбовой конец проушины установлен с возможностью осуществления стягивания и прижатия упоров к стенке надрессорной балки вблизи технологического отверстия.

2. Автосцепное устройство железнодорожного транспортного средства по п.1, отличающееся тем, что стягивание и прижатие упоров осуществляется к приливам контура технологического отверстия в надрессорной балке.