Способ сварки трением алюминиевых сплавов

Иллюстрации

Показать всеИзобретение может быть использовано в авиастроении, ракетостроении, судостроении и других отраслях машиностроения для получения соединений панельных конструкций из алюминиевых сплавов. Инструмент для сварки включает наконечник в виде тела вращения с заплечником. Предварительно выполняют в стыке деталей сквозное отверстие. Погружают в отверстие вращающийся инструмент до контакта заплечника с поверхностью деталей и перемещают инструмент вдоль стыка. Через инструмент и соединяемые детали в процессе сварки пропускают импульс тока плотностью 30-50 А/мм2 при длительности протекания тока (2,0-3,5)/n, где n - частота вращения инструмента. С ростом толщины соединяемых деталей плотность тока в импульсе увеличивают. Способ обеспечивает полное проплавление деталей с формированием корня шва равномерной формы при минимальном технологическом припуске. Приведенные параметры режимов сварки способствуют получению соединения с мелкодисперсным распределением фрагментов оксидных пленок и выделений вторичных фаз. 5 ил.

Реферат

Предлагаемое изобретение относится к области технологии неразъемного соединения (сварки) и может быть использовано в авиастроении, ракетостроении, судостроении и других отраслях машиностроения для получения соединений панельных конструкций из алюминиевых сплавов.

Известен способ сварки трением для соединения встык листовых элементов конструкций, по которому вращающийся инструмент погружают в стык между плотно прижатыми торцами соединяемых деталей и перемещают вдоль стыка с перемешиванием под давлением нагретого металла в зону сзади инструмента. Нагрев металла осуществляется за счет сил трения между заплечником инструмента и поверхностью соединяемых деталей (W.M.Thomas, E.D.Nicholas, E.R.Watts and D.G.Staines. Friction Based Welding Technology for Aluminum. Materials. 5 Science Forum Vols. 396-402, 2002, pp.1543-1548. 2002. Trans Tech Publications, Switzerland. Fig.1a).

К недостаткам данного способа можно отнести:

- формирование несимметричности швов вследствие неравномерного съема материала со стыкуемых кромок и его переноса;

- большая ширина шва и разогрев соединяемых деталей в верхней части соединения;

- образование на поверхности шва бороздок и других неровностей, оставляемых вращающимся инструментом;

- высокие циклические нагрузки, изгиб и нагрев инструмента, создающие высокую вероятность разрушения инструмента.

Известен способ сварки трением с перемешиванием (патент Великобритании №91259788), при котором сварку осуществляют в три этапа. На первом этапе вращающийся с высокой скоростью инструмент цилиндрической или ступенчатой формы с заплечником погружают в стык соединяемых деталей на глубину, примерно равную их толщине. Когда заплечник инструмента войдет в контакт с поверхностью деталей, погружение останавливают и включают перемещение инструмента вдоль линии соединения. На третьем этапе (по окончании сварки) вращающийся инструмент поднимают и выводят из стыка. Недостатком данного метода сварки трением с перемешиванием является повышенный износ инструмента при его введении в стык деталей, а также его поломка в процессе сварки листов толщиной 5-6 мм из-за недостаточного разогрева корневой части соединения.

Наиболее близким по технической сущности к заявляемому способу является способ сварки трением с перемешиванием, при котором в стыке деталей предварительно выполняют сквозное отверстие, в которое погружают вращающийся инструмент, состоящий из наконечника в виде тела вращения с заплечиком, до контакта заплечика с поверхностью деталей (патент РФ №2247639 С1 «Способ сварки трением стыковых соединений из алюминиевых сплавов», Овчинников В.В., Рязанцев В.И.). Ось отверстия располагают под углом α к нормали к поверхности деталей в плоскости их стыка. Диаметр отверстия задают в пределах D=d+(0,10+0,15) мм, наконечник инструмента заглубляют в стык на (0,90-0,95)δ, где δ - толщина деталей. При этом скорость перемещения инструмента вдоль стыка деталей регулируют в пределах 0,20-0,35 мм/об.

Недостатком прототипа является частый выход инструмента из строя из-за скалывания наконечника в корневой части соединения, а также послойное расположение оксидных пленок в сварном шве. Последнее явление приводит к существенному снижению прочностных свойств соединений, особенно при циклических нагрузках.

Предлагаемый способ сварки трением стыковых соединений из алюминиевых сплавов обеспечивает полное проплавление деталей, формирует корень шва более равномерной формы, при минимальном технологическом припуске. Этот технологический прием не требует увеличения толщины заготовок, что уменьшает затраты на последующую механическую обработку сварного соединения. Подобранное соотношение длительности импульса тока, его плотности и частоты вращения инструмента способствует качественному формированию их соединения и мелкодисперсному распределению фрагментов оксидных пленок и выделений вторичных фаз.

Технический результат, на достижение которого направлено данное изобретение, обеспечивается путем пропускания через инструмент и соединяемые детали импульса тока плотностью 30-50 А/мм2 при длительности протекания тока (2,0-3,5)/n, где n - частота вращения инструмента.

Подробнее сущность заявляемого способа поясняется чертежами:

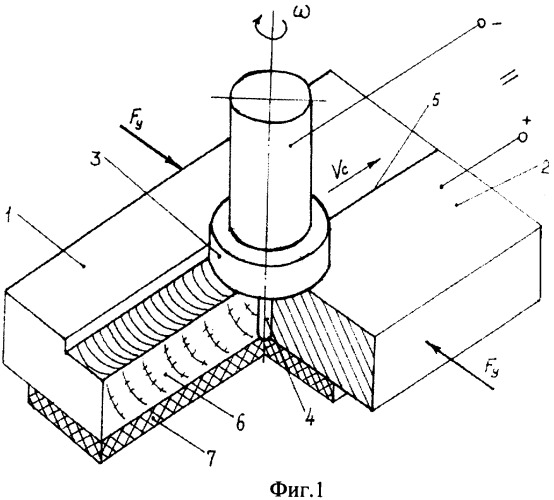

на фиг.1 - изображена принципиальная схема выполнения способа;

фиг.2 - пустоты в корневой части соединения при длительности импульса более 035/n;

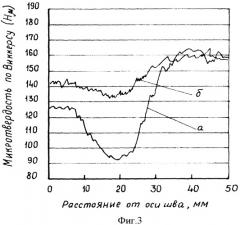

на фиг.3 - распределение твердости в металле шва при сварке без импульсов тока (а) и с импульсами тока (б) сплава АЛ9;

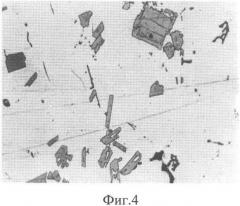

на фиг.4 - микроструктура металла шва сплава АЛ9 при сварке с импульсами тока (×200);

на фиг.5 - микроструктура шва сплава АЛ9 при сварке без импульсов тока (×200);

Предложенный способ сварки трением алюминиевых сплавов осуществляется следующим образом. Детали 1 и 2 устанавливают в сварочном приспособлении. Затем в детали вводят вращающийся инструмент, состоящий из заплечника 3 и наконечника 4 в виде тела вращения (фиг.1). Наконечник 4 заглубляют в детали 1 и 2 на 0,90-0,95 их толщины до контакта заплечника 3 с поверхностью детали. Затем вращающийся инструмент перемещают вдоль стыка 5 деталей 1 и 2. При перемещении инструмента металл 6, разогретый за счет трения заплечника 3 о поверхность деталей, в твердожидком состоянии поступает в зону под образующей наконечника 4 и изоляционной подкладкой 7 и формирует проплав. Формирование проплава осуществляется за счет металла технологического припуска.

В процессе перемещения инструмента вдоль стыка 5 деталей через него и детали пропускают импульс тока плотностью 30-50 А/мм2. Пропускание тока через контакт между инструментом и деталями позволяет обеспечить дополнительный разогрев металла в зоне перед наконечником до пластичного состояния и снизить нагрузку на инструмент. При плотности тока в импульсе менее 30 А/мм2 не происходит разогрева металла перед наконечником инструмента и эффект от пропускания тока не проявляется. При плотности тока в импульсе более 50 А/мм2 имеет место подплавление металла в контакте инструмента с поверхностью деталей, сопровождаемое ухудшением формирования соединения и образованием подповерхностных трещин. Поэтому оптимальной является плотность тока в импульсе 30-50 А/мм2.

На формирование соединения, его свойства и производительность процесса (скорость сварки) оказывает влияние длительность протекания тока. При длительности импульса тока менее чем 2,0/n не происходит образования перед наконечником 4 тонкой пленки свариваемого материала в твердожидком (пластичном) состоянии. В этом случае наконечник формирует пленку металла в твердожидком состоянии только за счет нагрева трением. В этом случае не наблюдается увеличения скорости сварки, а на инструмент в процессе соединения деталей действуют высокие циклические нагрузки. При увеличении длительности импульса более 3,5/n наблюдается разогрев материала наконечника 4 инструмента, а также образование жидкой прослойки вокруг наконечника в материале соединяемых деталей. Образование жидкой прослойки приводит к образованию осевой трещины вдоль стыка соединяемых деталей, а также пустот в корневой части соединения (фиг.2). Интенсивный нагрев наконечника инструмента сопровождается диффузией в его тело алюминия и разрушением инструмента из-за возникновения сетки микротрещин.

Таким образом, оптимальной длительностью протекания импульса тока является длительность, определяемая по соотношению (2,0-3,5)/n.

Были проведены эксперименты по сварке образцов из сплава АЛ9 толщиной 5 мм. Сварку образцов осуществляли на фрезерном станке, оснащенном специальным фиксирующим приспособлением для установки образцов. Приспособление было оснащено формирующей канавкой в подкладке из изоляционного термостойкого материала. Подкладка устанавливалась непосредственно под стыком свариваемых деталей. Для сварки применяли инструмент, состоящий из конического наконечника 4 высотой 4,5 мм и заплечника 3 диаметром 16 мм. Инструмент изготовляли из жаропрочного сплава ХН55ВМКТЮ. Рабочая часть заплечника выполнялась полированной. Частота вращения инструмента составляла 1200 об/мин. Полученные результаты приведены в таблице.

Замеры распределения твердости в металле шва показали, что применение импульсов тока в заявляемых пределах по величине и длительности протекания позволяют повысить твердость металла шва и выровнять ее истинные значения по площади шва (фиг.3). Полученный результат основывается на более равномерном распределении упрочняющих интерметаллидных фаз, которое достигается при пропускании импульса тока в процессе сварки трением (фиг.4 и 5).

| Таблица | ||||

| Плотность тока, А/мм2 | Длительность импульса тока, с | Максимальная скорость сварки, мм/мин | Особенности формирования соединения | |

| По соотношению | Величина | |||

| 25 | 0,9 | Формирование соединения аналогично формированию при сварке без пропускания импульса тока | ||

| 2,7/n | 0,14 | |||

| 30 | 1,0 | Наблюдается повышение скорости сварки и измельчение частиц упрочняющих фаз в металле шва | ||

| 40 | 1,7 | |||

| 50 | 2,2 | |||

| 55 | 2,5 | Подплавление металла деталей в зоне его контакта с заплечником | ||

| 40 | 1,8/n | 0,09 | 1,3 | Высокие циклические нагрузки на инструмент и несимметричность шва |

| 2,0/n | 0,10 | 1,5 | Наблюдается повышение скорости сварки и измельчение частиц упрочняющих фаз в металле шва | |

| 2,7/n | 0,14 | 1,7 | ||

| 3,5/n | 0,175 | 1,9 | ||

| 3,8/n | 0,19 | 2,1 | Подплавление металла свариваемых деталей и формирование пустот в металле шва |

Использование данного способа позволяет получить сварные соединения высокого качества из алюминиевых сплавов без дефектов в виде включений оксидной пленки. При этом обеспечивается симметричное формирование шва и снижение величины необходимого технологического припуска с 0,15 до 0,05 мм. Также возрастает стойкость инструмента.

Способ сварки трением стыковых соединений из алюминиевых сплавов, включающий предварительное выполнение в стыке деталей сквозного отверстия, погружение в него вращающегося инструмента, состоящего из наконечника в виде тела вращения с заплечником, до контакта заплечника с поверхностью деталей и перемещение инструмента вдоль стыка, отличающийся тем, что через инструмент и соединяемые детали в процессе сварки пропускают импульс тока плотностью 30-50 А/мм2 при длительности протекания тока (2,0-3,5)/n, где n - частота вращения инструмента.