Способ изготовления биполярного транзистора

Иллюстрации

Показать всеИзобретение относится к микроэлектронике и может быть использовано в технологии изготовления биполярных транзисторов. Сущность изобретения: в способе изготовления биполярного транзистора формируют дополнительный локальный экранирующий слой на месте будущего контакта к пассивной области базы, формируют пассивную область базы под защитой локальных экранирующих слоев, формируют третий изолирующий диэлектрик и первый слой аморфного кремния, производят их планаризацию до планарности со вторым изолирующим диэлектриком, травят третий изолирующий диэлектрик, расположенный между первым слоем аморфного кремния и вторым изолирующим диэлектриком на толщину первого слоя аморфного кремния, формируют второй слой аморфного кремния, производят его планаризацию до планарности со вторым изолирующим диэлектриком, над аморфным кремнием формируют четвертый изолирующий диэлектрик, удаляют второй изолирующий диэлектрик и экранирующие слои до первого диэлектрика, сформированного на эпитаксиальном слое, формируют на вертикальных стенках окон третий слой аморфного кремния, удаляют первый диэлектрик, сформированный на эпитаксиальном слое, формируют гидридной эпитаксией полимонокристаллический слой, при этом во вскрытых окнах наращивается монокристаллический кремний, а над аморфным кремнием поликристаллический кремний, производят планаризацию до планарности с третьим изолирующим диэлектриком, локально легируют примесью первого типа проводимости монокристаллическую область, расположенную на месте контакта пассивной области базы, и монокристаллическую область, расположенную на месте активной области базы, локально легируют примесью второго типа проводимости монокристаллическую область, расположенную на месте активной области базы, и монокристаллическую область, расположенную над глубоким коллекторным контактом к скрытому слою, производят термический отжиг и формируют метализированную разводку. Способ обеспечивает повышение плотности компоновки транзисторных структур и повышение выхода годных за счет уменьшения микрорельефа структуры. 10 ил.

Реферат

Областью применения изобретения является микроэлектроника, а именно технология изготовления быстродействующих ИМС высокой степени интеграции с использованием самосовмещенной технологии (ССТ). Способы самосовмещения впервые были использованы в технологии изготовления ИМС на полевых транзисторах /1/ и позже в биполярных структурах /2, 3/.

В патенте США №5096840, опубл. 17.03.1992, МПК H01L 21/331, автор Bean; John С. /4/ способы самосовмещенной технологии позволили без рассовмещения совместить базовый контакт с базовой областью, а последние с эмиттером и контактом к нему, базовый контакт с пассивной и активной базовой областью, последние с эмиттерной областью и контактом к нему, в патенте США №6436781, опубл. 20.08. 2002, МПК H01L 29/08, автор Sato Fumihiko /5/ истоковую-стоковую области с затвором, уменьшить расстояния между областями до субмикронных размеров, что способствовало уменьшению размеров биполярных и МОП структур и улучшению качества электрических параметров ИМС.

В патенте США №5096840 самосовмещение базового контакта с базовой областью, а последних с эмиттером и контактом к нему достигается использованием двух слоев поликристаллического кремния. Первый слой поликристаллического кремния осаждается и легируется для формирования контакта к базовой области, а второй с последующим его легированием - для эмиттерной области. В монокристаллической подложке с сформированными скрытым, эпитаксиальным слоями и изолирующими областями локально формируется в эпитаксиальном слое базовая область, над базовой областью удаляется диэлектрик и осаждается первый слой поликристаллического кремния. Локальным травлением этого слоя до эпитаксиального слоя над базовой областью и до диэлектрика вне базовой области формируются окна под будущие эмиттерные области и контакты к базовым областям из первого слоя поликристаллического кремния. Далее формируется первый изолирующий горизонтальный диэлектрик, в диэлектрике, расположенном в эмиттерном окне на эпитаксиальном слое методом фотолитографии, вскрываются окна и формируется второй слой поликристаллического кремния, осуществляется его легирование и перераспределением примеси из первого поликремния формируется контакт к базовой области, а перераспределением примеси из второго поликремния формируется эмиттерная область и контакт к ней. В патенте США №6436781 после вскрытия окна под базовую область формируется первый слой поликристаллического кремния с последующим его легированием, локальным травлением первого слоя поликристаллического кремния для формирования контакта к пассивной области базы с последующей защитой первым изолирующим горизонтальным диэлектриком. Локальным травлением первого горизонтального изолирующего диэлектрика и первого слоя поликристаллического кремния до эпитаксиального слоя формируется окно под активную область базы, будущий эмиттер и контакт к пассивной области базы. Термоотжигом формируется пассивная базовая область перераспределением примеси из поликремния, ионной имплантацией формируется активная область базы, на вертикальных стенках первого слоя поликристаллического кремния формируется первый вертикальный разделительный диэлектрик, в эмиттерную область вводится примесь противоположного типа проводимости подложке, после чего осаждается второй слой поликристаллического кремния. Локальным травлением второго слоя поликристаллического кремния формируется электрод к эмиттерной области и ионной имплантацией в эмиттерный электрод вводят примесь. Термоотжигом структуры формируется активная базовая и эмиттерная области.

К недостаткам данных способов изготовления относится:

1) травление поликремния в месте формирования окон под эмиттер до кремния производится плазмохимическим травлением, не обладающим селективностью к кремнию. Для надежного удаления поликремния приходится затравливаться в кремний, что делает неопределенным расположение границы травления, а значит и расположение мелкозалегающих переходов транзисторов, а также вносит нарушение в структурное совершенство поверхности кремния, что приводит, в целом, к снижению качества и процента выхода годных транзисторов;

2) при формировании эмиттерного окна (травление первого поликремния) необходимы допуски на рассовмещение относительно базовой области и при формировании эмиттерного окна (патент США №5096840) необходимы допуски на рассовмещение относительно первого слоя поликристаллического кремния;

3) повышенное значение емкостей Сэ-б и Ск-б из-за присутствия выносных контактов базовых и эмиттерных областей консольного типа, расположенных на диэлектрике между эмиттерой и базовой областями, а также между базовой и коллекторной областями. Указанные недостатки снижают процент выхода годных, уменьшают быстродействие и увеличивают площадь, занимаемую транзисторной структурой.

Существуют способы изготовления транзисторных структур, например патенты США №5134454, МПК H01L 21/331, опубл. 28.07.1992, автор Neudeck; Gerold W. /6/, №5773350, МПК H01L 21/331, опубл. 30.06.1998, автор Herbert; Francois /7/, в которых самосовмещенные базовые и эмиттерные области формируются локальной эпитаксией. Недостатком данных способов изготовления является образование «фасеток» (пустоты, дефектная область слоя монокремния, прилегающая к диэлектрику) на границе диэлектрика и монокристалла. При вплавлении металлизации происходит закоротка перехода эмиттер-база или сток/исток-подложка через дефектную область. Указанный недостаток устраняется в патенте США №5079180, МПК H01L 29/08, опубл. 07.01.1992, автор Redder; Mark S. /8/ дополнительной защитой диэлектриком вертикальной границы локальной эпитаксии.

Наиболее близким аналогом, принятым нами за прототип, является метод изготовления суперсовмещенного биполярного транзистора, патент США №4975381, прототип, МПК H01L 21/285, опубл. 04.12.1990, автор Taka; Shin-ichi, /9/. В этом способе в полупроводниковой подложке первого типа проводимости со сформированным скрытым слоем второго типа проводимости, эпитаксиальным слоем второго типа проводимости с охранными областями первого типа проводимости под изолирующими областями, с глубоким коллектором второго типа проводимости формируется первый диэлектрический слой, на котором формируется экранирующий слой, сформированный из первого слоя поликристаллического кремния, защищенного вторым диэлектриком, на месте будущего эмиттера и контакта к скрытому слою. Формируется второй слой поликристаллического кремния, легируется примесью одного типа проводимости с подложкой, второй слой поликремния локально вытравливается таким образом, что остается только над будущей пассивной областью базы и частично над изолирующими областями, примыкающими к базовой области, и над экранирующим слоем будущей активной области базы, защищается третьим изолирующим диэлектриком, в котором вскрываются окна над экранирующими слоями меньших размеров, чем экранирующие слои, травится третий изолирующий диэлектрик, второй слой поликремния и второй диэлектрик, на вертикальных стенках второго поликремния формируется разделительный вертикальный четвертый диэлектрик, вытравливается первый слой поликремния и первый диэлектрик, лежащий под ним, формируется третий слой поликремния, который с помощью фотолитографии травится в окнах до кремния. При этом пространство между вторым слоем поликремния и эпитаксиальным слоем будущей пассивной базовой области заполняется третьим слоем поликремния, обеспечивая контакт с вторым легированным слоем поликремния, и пространство между диэлектриком и эпитаксиальным слоем будущего контакта к скрытому слою также заполняется третьим слоем поликремния. Формируется разделительный вертикальный пятый диэлектрик на вертикальных стенках третьего слоя поликремния, локально ионной имплантацией примеси одного типа проводимости с подложкой формируется активная область базы, на вертикальных стенках вскрытых окон формируется разделительный вертикальный шестой диэлектрик и формируется четвертый слой поликремния, ионной имплантацией примеси противоположного типа проводимости подложке легируется последний, термическим отжигом формируется пассивная область базы, диффузией примеси из второго поликремния через третий поликремний формируется активная область базы, эмиттерная область и контакт к коллекторной области. Локально формируются поликремниевые электроды над эмиттером и коллектором. Локально вскрывается окно ко второму слою поликремния (контакт к пассивной базовой области) и производится металлизированная разводка алюминием.

К недостаткам вышеописанного способа изготовления суперсовмещенного биполярного транзистора относится:

1) травление поликремния в месте формирования окон под эмиттер до кремния производится плазмохимическим травлением, не обладающим селективностью к кремнию;

2) при вскрытии окон под эмиттер и контакт к коллектору необходимы допуски на рассовмещение, также необходимы допуски на рассовмещение при вскрытии окна ко второму слою поликремния, что увеличивает площадь, занимаемую структурой;

3) повышенный микрорельеф структуры из-за большого количества осаждаемых слоев, что снижает качество металлизации, приводящее к снижению выхода годных.

Технической задачей предлагаемого изобретения является снижение трудоемкости и повышение экономичности изготовления ИМС.

Техническим результатом изобретения является повышение плотности компоновки транзисторных структур за счет самосовмещения всех областей транзисторной структуры относительно изолирующих областей и повышение выхода годных за счет существенного уменьшения микрорельефа структуры.

Техническая задача решается тем, что способ изготовления биполярного транзистора включает формирование областей скрытого слоя второго типа проводимости в полупроводниковой подложке первого типа проводимости, формирование на полупроводниковой подложке эпитаксиального слоя второго типа проводимости, формирование охранных областей первого типа проводимости под изолирующими областями, формирование изолирующих областей, формирование глубокого контакта второго типа проводимости к скрытому слою, формирование первого диэлектрика на эпитаксиальном слое, формирование локальных экранирующих слоев, защищенных вторым изолирующим диэлектриком, над будущей областью базы и над глубоким контактом к скрытому слою, удаление экранирующих слоев, формирование изолирующих диэлектриков, формирование пассивной области базы, формирование контакта к пассивной области базы, формирование активной области базы, эмиттерной области, формирование контакта к эмиттерной области и глубокого контакта к коллектору, формирование металлизации, а на месте будущего контакта к пассивной области базы формируют дополнительный локальный экранирующий слой, формируют пассивную область базы под защитой локальных экранирующих слоев, формируют третий изолирующий диэлектрик и первый слой аморфного кремния, производят их планаризацию до планарности со вторым изолирующим диэлектриком, травят третий изолирующий диэлектрик, расположенный между первым слоем аморфного кремния и вторым изолирующим диэлектриком на толщину первого слоя аморфного кремния, формируют второй слой аморфного кремния, производят его планаризацию до планарности со вторым изолирующим диэлектриком, над аморфным кремнием формируют четвертый изолирующий диэлектрик, удаляют второй изолирующий диэлектрик и экранирующие слои до первого диэлектрика, сформированного на эпитаксиальном слое, формируют на вертикальных стенках окон третий слой аморфного кремния, удаляют первый диэлектрик, сформированный на эпитаксиальном слое, формируют гидридной эпитаксией полимонокристаллический слой, при этом во вскрытых окнах наращивается монокристаллический кремний, а над аморфным кремнием поликристаллический кремний, производят планаризацию до планарности с третьим изолирующим диэлектриком, локально легируют примесью первого типа проводимости монокристаллическую область, расположенную на месте контакта пассивной области базы, и монокристаллическую область, расположенную на месте активной области базы, локально легируют примесью второго типа проводимости монокристаллическую область, расположенную на месте активной области базы, и монокристаллическую область, расположенную над глубоким коллекторным контактом к скрытому слою, производят термический отжиг и формируют металлизированную разводку.

Данная совокупность отличительных признаков позволяет решить поставленную задачу и получить следующие технические результаты - повышение плотности компановки транзисторных структур за счет самосовмещения всех областей транзисторной структуры относительно изолирующих областей и снижение затрат на производство за счет уменьшения времени технологического цикла изготовления ИМС и увеличения выхода годных изделий за счет существенного уменьшения микрорельефа на подложке перед металлизацией.

Суть изобретения состоит в том, что самосовмещение пассивной, активной, эмиттерной областей и контактов к ним и коллекторной области относительно изолирующей области достигается формированием локальных экранирующих слоев на месте будущей активной области базы, базовом и коллекторном контактах, на предварительно сформированный первый диэлектрик на эпитаксиальном слое. Локальные экранирующие слои защищаются вторым изолирующим диэлектриком. Под защитой локальных экранирующих слоев, защищенных вторым изолирующим диэлектриком, формируется пассивная область базы, формируется третий изолирующий диэлектрик и первый слой аморфного кремния. Производится химико-механическая полировка сформированных слоев до планарности со вторым изолирующим диэлектриком, производится травление третьего изолирующего диэлектрика, расположенного между первым слоем аморфного кремния и вторым изолирующим диэлектриком, на величину, равную толщине первого слоя аморфного кремния, осаждается второй слой аморфного кремния, производится его химико-механическая полировка до планарности со вторым изолирующим диэлектриком и на первом и втором слоях аморфного кремния формируется четвертый изолирующий диэлектрик. Удаляются экранирующие слои травлением второго изолирующего диэлектрика и слоя поликремния, на вертикальных стенках вытравленных окон формируется третий слой аморфного кремния, травится первый диэлектрик и гидридной эпитаксией формируется полимонокристаллический слой, при этом во вскрытых окнах формируется монокристаллический слой, а над аморфным слоем поликристаллический слой. Производится химико-механическая полировка поликристаллического слоя до планарности со вторым изолирующим диэлектриком. Имплантацией примеси одного типа проводимости с подложкой формируется контакт к пассивной области базы и активная область базы, имплантацией примеси противоположного типа проводимости подложке формируется эмиттерная область и контакт к коллекторной области с последующим термическим отжигом.

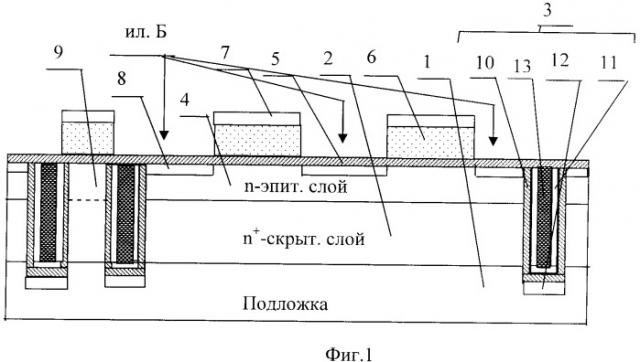

На фиг.1-10 представлены основные этапы изготовления предлагаемого биполярного транзистора.

На фиг.1 представлен разрез структуры, где в полупроводниковой подложке 1 сформирован скрытый слой 2, на котором сформирован эпитаксиальный слой 4, выполнена изолирующая область 3, состоящая из противоканальных областей 12, диоксида кремния 10, нитрида кремния 11 и поликристаллического кремния 13, сформирован глубокий контакт 9 к скрытому слою 2, сформирован на эпитаксиальном слое первый диэлектрик 5, а на месте будущих активной области базы, контакта к пассивной области базы и контакта к коллекторной области сформированы локальные экранирующие слои, состоящие из поликремния 6, защищенная вторым изолирующим диэлектриком 7 и под защитой экранирующих слоев сформирована пассивная область базы 8.

На фиг.2 представлен разрез структуры, на которой сформирован третий изолирующий диэлектрик 15 и первый слой аморфного кремния 14.

На фиг.3 представлен разрез структуры после химико-механической полировки третьего изолирующего диэлектрика 15 и первого слоя аморфного кремния 14 до планарности со вторым изолирующим диэлектриком.

На фиг.4 представлен разрез структуры, на которой вытравлен третий изолирующий диэлектрик 15 (фиг.3), незащищенный первым слоем аморфного кремния на толщину последнего, и сформирован второй слой аморфного кремния 16 над локальными экранирующими слоями и над вытравленным третьим изолирующим диэлектриком.

На фиг.5 представлен разрез структуры после химико-механической полировки второго слоя аморфного кремния 16 до планарности со вторым диэлектрическим слоем, лежащим над локальными экранирующими слоями, и с первым слоем аморфного кремния.

На фиг.6 представлен разрез структуры, где на первом и втором слоях аморфного кремния сформирован четвертый изолирующий диэлектрик 17.

На фиг.7 представлен разрез структуры, в которой удалены второй изолирующий диэлектрик 7 и локальные экранирующие слои 6, на боковых стенках окон сформирован третий слой аморфного кремния 18, со дна окон удален первый диэлектрик 5 и гидридной эпитаксией сформирован полимонокристаллический слой, состоящий из монокристаллического кремния 20, 21, 22 во вскрытых окнах и поликристаллического кремния 19 на аморфном кремнии.

На фиг.8 представлен разрез структуры, на которой проведена химико-механическая полировка поликристаллического кремния 19, аморфного кремния 14, 16 и частично 18 (фиг.7) и монокристаллических областей 20, 21, 22 до планарности с третьим изолирующим диэлектриком, локально введена примесь первого типа проводимости 23, 24 в монокристаллическую область 21, расположенную на месте активной области базы, и в монокристаллическую область 22, расположенную на месте контакта к пассивной области базы, соответственно.

На фиг.9 представлен разрез структуры, в которой в монокристаллические области 20 и 21 введена примесь второго типа проводимости (область 26) и (область 25) для формирования контакта к глубокому коллектору и эмиттерной области, соответственно.

На фиг.10 представлен разрез структуры транзистора, в которой термическим отжигом сформированы легированная область 31 к глубокому коллектору 9 (фиг.1), пассивная область базы 27, активная область базы 28, эмиттерная область 29, легированная область 30 под базовым контактом и сформирована разводка контактов силицидом тугоплавкого металла 32.

Пример. В монокристаллической подложке 1 КДБ-12 (100) формировали сплошной скрытый слой 2 (имплантацией сурьмы с Е=100 кэВ и Д=200 мкКл/см2 с последующим термическим отжигом при Т=1150°С в течение 60 мин) с параметрами: ρs=(57-62)ом/i и xj=(1,3-1,4) мкм. Наращивали эпитаксиальный слой 4 n-типа проводимости ρv=(1,5-2,0) ом·см, толщиной (1,0-1,2) мкм. На эпитаксиальном слое формировали пиролизный диоксид кремния толщиной (0,5-0,6) мкм, фотолитографией в последнем вскрывали окна и ПХТ в парогазовой смеси SF6+CF3 при давлении (5-7) мм рт. ст., формировали щель 3 в эпитаксиальном, скрытом слоях и частично в подложке. На щели формировали диоксид кремния 10 из ТХЭ+O2 толщиной 0,02 мкм, формировали противоканальные области 12 р-типа ионной имплантацией ионов бора с Е=50 кэВ и Д=10 мкКл/см2, осаждали нитрид кремния 11 толщиной 0,12 мкм из SiH2Cl2+NH3 при давлении (15-20) Па. Щель заполняли поликристаллическим кремнием 13 при Т=620°С пиролизом моносилана и давлении (35-40) Па и производили планаризацию поликремния до планарности с подложкой. Удаляли пиролизный диоксид кремния, локально формировали глубокий контакт 9 к скрытому слою 2 имплантацией фосфора с Е=50 кэВ и Д=200 мкКл/см2 c последующим термическим отжигом при Т=1000°С в течение 90 мин с параметрами: ρs=(28-30) ом/i и xj=(0,9-1,0) мкм. Окислением в трихлорэтилене с кислородом при Т=850°С формировали диоксид кремния (первый диэлектрик) 5 толщиной (0,015-0,02) мкм. Осаждали поликремний 6 толщиной 0,45 мкм и нитрид кремния (второй диэлектрик) 7 толщиной 0,12 мкм. Фотолитографией с последующим травлением нитрида кремния и поликремния формировали локальные экранирующие слои над глубоким контактом к скрытому слою, над будущей базовой областью и будущим контактом к пассивной области базы. Имплантацией бора с Е=100 кэВ и Д=20 мкКл/см2 формировали пассивную область базы 8. Осаждали пиролизный диоксид кремния (третий диэлектрик) 15 из ТЭОСа при Т=710°С, давлении 80 Па, толщиной 0,3 мкм и первый слой аморфного кремния 14 пиролизом моносилана при Т=565°С, давлении 60 Па, толщиной 0,15 мкм. Химико-механической полировкой планаризовали структуру до нитрида кремния 7, травили диоксид кремния 15 (фиг.3), расположенный между вторым изолирующим диэлектриком и первым слоем аморфного кремния на толщину 0,15 мкм, повторно осаждали второй слой аморфного кремния 16 и химико-механической полировкой повторно производили его планаризациию до нитрида кремния 7. Формировали на аморфном кремнии диоксид кремния (четвертый диэлектрик) 17 толщиной (0,10-0,15) мкм, травили нитрид кремния 7 с локальных экранирующих слоев в ортофосфорной кислоте при Т=180°С и поликремний плазмохимическим травлением в парогазовой смеси SF6+O2 при давлении (2-3) Па и мощности разряда 100 Вт до нижележащего диоксид кремния (первого диэлектрика) 5. На боковых стенках вскрытых окон формировали третий слой аморфного кремния 18 толщиной 0,1 мкм, осаждением последнего и реакционно-ионным его травлением с последующим травлением диоксида кремния (первого диэлектрика) 5. Гидридной эпитаксией в потоке водорода с концентрацией моносилана (5-10)% при Т=950°С осаждали полимонокристаллический слой толщиной (0,4-0,45) мкм, при этом в окнах, вскрытых до монокремния, наращивался монокристаллический кремний 20, 21, 22, а над аморфным кремнием - поликристаллический кремний 19. Химико-механической полировкой планаризовали структуру до планарности с диоксидом кремния 15 (с третьим изолирующим диэлектриком). Локальной имплантацией бора с Е=30 кэВ и Д=100 мкКл/см2 вводили примесь в монокристаллическую область 22 для формирования контакта к пассивной области базы и в монокристаллическую область 21 с Е=30 кэВ и Д=50 мкКл/см2 для формирования активной области базы. Локальной имплантацией мышьяка с Е=80 кэВ и Д=640 мкКл/см2 водили примесь в монокристаллическую область 20 для формирования легированной области к глубокому коллектору и в монокристаллическую область 21 для формирования эмиттерной области. Термическим отжигом при Т=950°С 60 мин формировали легированную область 31 к глубокому коллектору, пассивную область базы 27, активную область базы 28 и 30 и эмиттерную область 29. Металлизированные контакты 32 формировали напылением никеля толщиной 50 нм с отжигом в вакууме при Т=450°С 30 мин и последующим травлением непрореагировавшего никеля в Н2SO4+Н2O2.

Источники информации

1. К.А.Валиев и др. Цифровые интегральные схемы на МДП-транзисторах. Изд-во «Советское радио», 1971, с.302-305.

2. Лукасевич М.И. и др. Методы совершенствования транзисторной структуры. Электронная промышленность, 1993, с.39-44.

3. Gigabit Logic Biholar Technology advanced super self-aligned process technology. Electronics Letters, 14 the April, v.19, №8, 1983.

4. Пат.США №5096840, МПК H01L 21/331, опубл. 17 марта 1992, авторы John С.Bean и др.

5. Пат.США №6436781, МПК H01L 29/08, опубл. 20 августа 2002, авторы Fumihiko Sato и др.

6. Пат.США №5134454, МПК H01L 21/331, опубл. 28 июля 1992, авторы Gerold W. Neudeck и др.

7. Пат.США №5773350, МПК H01L 21/331, опубл. 30 июня 1998, авторы Francois Herbert и др.

8. Пат.США №5079180, МПК H01L 29/08, опубл. 7 января 1992, авторы Mark S. Redder и др.

9. Пат.США №4975381, прототип, МПК H01L 21/285, опубл. 4 декабря 1990, авторы Shin-ichi Taka и др.

Способ изготовления биполярного транзистора, включающий формирование областей скрытого слоя второго типа проводимости в полупроводниковой подложке первого типа проводимости, формирование на полупроводниковой подложке эпитаксиального слоя второго типа проводимости, формирование охранных областей первого типа проводимости под изолирующими областями, формирование изолирующих областей, формирование глубокого контакта второго типа проводимости к скрытому слою, формирование первого диэлектрика на эпитаксиальном слое, формирование локальных экранирующих слоев, защищенных вторым изолирующим диэлектриком, над будущей областью базы и над глубоким контактом к скрытому слою, удаление экранирующих слоев, формирование изолирующих диэлектриков, формирование пассивной области базы, формирование контакта к пассивной области базы, формирование активной области базы, эмиттерной области, формирование контакта к эмиттерной области и глубокого контакта к коллектору, формирование металлизации, отличающийся тем, что формируют дополнительный локальный экранирующий слой на месте будущего контакта к пассивной области базы, формируют пассивную область базы под защитой локальных экранирующих слоев, формируют третий изолирующий диэлектрик и первый слой аморфного кремния, производят их планаризацию до планарности со вторым изолирующим диэлектриком, травят третий изолирующий диэлектрик, расположенный между первым слоем аморфного кремния и вторым изолирующим диэлектриком на толщину первого слоя аморфного кремния, формируют второй слой аморфного кремния, производят его планаризацию до планарности со вторым изолирующим диэлектриком, над аморфным кремнием формируют четвертый изолирующий диэлектрик, удаляют второй изолирующий диэлектрик и экранирующие слои до первого диэлектрика, сформированного на эпитаксиальном слое, формируют на вертикальных стенках окон третий слой аморфного кремния, удаляют первый диэлектрик, сформированный на эпитаксиальном слое, формируют гидридной эпитаксией полимонокристаллический слой, при этом во вскрытых окнах наращивается монокристаллический кремний, а над аморфным кремнием поликристаллический кремний, производят планаризацию до планарности с третьим изолирующим диэлектриком, локально легируют примесью первого типа проводимости монокристаллическую область, расположенную на месте контакта пассивной области базы, и монокристаллическую область, расположенную на месте активной области базы, локально легируют примесью второго типа проводимости монокристаллическую область, расположенную на месте активной области базы, и монокристаллическую область, расположенную над глубоким коллекторным контактом к скрытому слою, производят термический отжиг и формируют метализированную разводку.