Легкая конструкция и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к легким конструкциям, применяемым в воздушной и космической технике. Легкая конструкция состоит из внешней оболочки и по меньшей мере одной нанесенной на нее и соединенной с ней посредством склеивания усиливающей структуры. Между внешней оболочкой и каждой усиливающей структурой расположен усиленный волокнами дополнительный слой, также нанесенный при помощи наклеивания. Волокна перед процессом или во время процесса склеивания связывают в матрицу из искусственного материала. Также волокна могут быть связаны как в одномерно позиционированные структуры, так и в двухмерно переплетающиеся тканые структуры. Решение направлено на повышение устойчивости к разрушению легких конструкций. 2 н. и 18 з.п. ф-лы, 5 ил.

Реферат

Изобретение касается легких конструкций, состоящих из внешней оболочки, а также, по меньшей мере, одной усиливающей структуры, нанесенной на нее и связанной с ней с помощью склеивания. Изобретение касается также способа изготовления таких легких конструкций.

Легкие конструкции, применяемые, в частности, в области воздушной и космической техники, состоят обычно из внешней оболочки, которая усилена по внутренней стороне за счет двухмерных элементов жесткости. Например, фюзеляж самолета, чья внешняя оболочка усилена с помощью стрингеров и шпангоутов, построен таким образом. При использовании таких легких конструкций особое значение придается уменьшению веса, при этом легкие конструкции все же должны соответствовать в зависимости от каждого случая применения различным прочностным, усталостным требованиям и устойчивости к разрушению. В частности, в самолетостроении существуют определенные требования относительно устойчивости к разрушению применяемых там легких конструкций.

Повышения устойчивости к разрушению таких легких конструкций можно достичь различным образом. Для этого используют повышение толщины оболочки, применение дополнительных локальных элементов жесткости, согласование толщины оболочки с требованиями по нагрузке на конкретных участках и т.п. Эти методы, однако, приводят также к увеличению веса легкой конструкции. Другая возможность состоит в применении материалов с улучшенной устойчивостью к разрушению, как, например, описанный в DE 10238460 A1 металлический слоистый материал или волокноупрочненные ламинаты, известные под товарным знаком GLARE.

К преимуществам волокноупрочненных ламинатов относят помимо очень хорошей устойчивости к разрушению их относительно небольшую плотность по сравнению с монолитными металлическими материалами. Однако волокноупрочненные ламинаты имеют к настоящему времени по сравнению с монолитными материалами частично худшие статические прочностные свойства. За счет этого достигают уменьшения веса легких конструкций только в некоторых областях, в которых предъявляются требования в основном к устойчивости к разрушению. Кроме того, получение волокноупрочненных ламинатов из-за частично сложной предварительной обработки склеиванием тонких листов, применение дополнительных предварительно профилированных пленок, а также необходимость ручного позиционирования и подготовки для последующего склеивания сравнительно дорого. В результате стоимость производства может лежать существенно выше, чем при применении монолитных листов. Можно ожидать существенно более низкой стоимости при производстве металлических слоистых материалов без усиления волокнами, как описано в DE 10238460 A1.

У обеих групп материалов применение дополнительных локально размещаемых элементов жесткости с фахверковой структурой ведет к улучшению устойчивости к разрушению. При росте усталостных трещин, которые длиннее чем расстояние между двумя соседними стрингерами, металлические слоистые материалы с дополнительной фахверковой структурой показывают по сравнению с легкими конструкциями с внешней оболочкой из монолитного листа лучшую устойчивость к разрушению, в то время как при длине трещин до двойного расстояния между стрингерами рост трещины в таких слоистых материалах выше, чем в обычно используемых легких конструкциях с листом-оболочкой из монолитного материала. В частности, применение дополнительных полос между стрингерами в фахверковой структуре ведет к снижению роста трещины. Также было установлено, что, в частности, при находящихся долгое время в исправности промежуточных полосах в форме дополнительных доплеров между двумя стрингерами рост трещины во внешней оболочке замедляется настолько, что время эксплуатации легкой конструкции повышается в пять раз.

Задача изобретения - подготовить легкую конструкцию упомянутого вначале вида, которая имеет существенно улучшенную устойчивость к разрушению, в частности, в отношении поведения усталостных трещин. Кроме того, задача изобретения - предложить способ производства конструкций такого рода.

Изобретение решает первую задачу за счет того, что предусмотрено в конструкциях такого рода между внешней оболочкой и усиливающей структурой располагать также нанесенный с помощью клея дополнительный упрочненный волокнами слой. Другая задача решается способом, при котором волокна до или во время процесса склеивания связываются в матрицу из искусственного материала. Предпочтительные варианты развития изобретения даны в зависимых пунктах формулы изобретения.

Благодаря применению дополнительного слоя между листом оболочки и наклеенной фахверковой структурой, в случае которой речь идет как о стрингерах, так и о лежащих между ними средних полосах, достигается желаемое повышение устойчивости к разрушению легкой конструкции за счет того, что при росте усталостной трещины в области внешней оболочки нанесенная для усиления фахверковая структура значительно большее время сопротивляется росту трещины, что ведет к значительному замедлению роста усталостной трещины.

Преимущества изобретения выражаются в возможности уменьшения веса легких конструкций, в частности самолетных оболочек, с высокой устойчивостью к разрушению. Для фюзеляжа самолета эти требования имеют особое значение в отношении верхней оболочки. За счет предусмотренного согласно изобретению применения фахверковой структуры с дополнительным промежуточным слоем дана возможность существенно, т.е. почти на 20%, снизить толщину применяемых листов и за счет этого значительно снизить общий вес легкой конструкции.

Далее изобретение поясняется более подробно на примерах выполнения, показанных на чертежах.

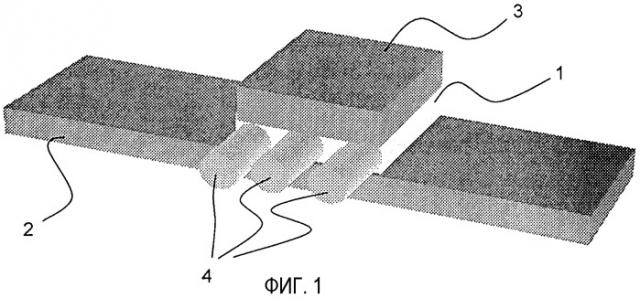

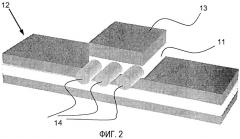

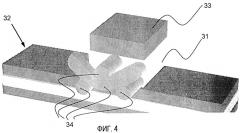

На Фиг.1-4 показаны схематические представления усиленных легких конструкций;

на Фиг. 5 - сравнение роста трещины во внешней оболочке с дополнительно нанесенной фахверковой структурой при исправных и разрушенных средних полосах.

На Фиг. 1-4 представлены различные формы выполнения легких конструкций, при этом во всех случаях предусмотрен дополнительный, упрочненный волокнами слой между основным листом оболочки и нанесенной на него склеиванием фахверковой структурой. Этот слой имеет задачу при расширении трещины в основном листе предотвращать надрыв нанесенных для упрочнения средних полос и за счет этого повышать общую устойчивость конструкции к разрушению.

На фиг. 1 показан выполненный одномерным дополнительный слой 1, который нанесен между основным листом 2 из монолитного материала и нанесенной на него склеиванием фахверковой структурой 3. На фиг. 2 показано аналогичное построение легкой конструкции, при котором дополнительный слой 11 на основном листе 12 из слоистого материала также нанесен под фахверковую структуру 3. На фиг. 3 и 4 показаны усиливающие структуры в принципе такого же рода, у каждой из которых двухмерно построенный дополнительный слой 21 или 31 нанесен на основной лист 22 из монолитного материала или на основной лист 32 из слоистого материала под фахверковую структуру 23 или 33 соответственно.

Во всех случаях дополнительные слои 1, 11, 21, 31, также как и фахверковые структуры 3, 13, 23, 33, состоят из отдельных полос, чья ширина варьируется между 10 и 80 мм. Структура дополнительных промежуточных слоев может при этом, как показано на Фиг.1 и 2, состоять из одномерно позиционируемых волокон 4 или 14, или состоять, как в примерах на Фиг. 3 и 4, из тканых структур, из двухмерно переплетающихся волокон 24 или 34, например, в форме полотен, решеток и т.д. Волокна имеют предпочтительную минимальную длину 10 мм, их диаметр варьируется между примерно 0,001 и 0,3 мм.

В качестве материала для волокон могут применяться стеклянные, углеродные, полиароматические амидные, состоящие из оксида алюминия, карбида кремния или базальтовые волокна, а также алюминиевые, титановые или магниевые нити. Волокна связаны перед или во время процесса склеивания в матрицу из искусственного материала или в клей, и дополнительный слой приклеивается вместе с фахверковой структурой к основному листу. В качестве склеивающего материала пригодны все общеупотребительные клеящие системы. Толщина слоя после процесса склеивания составляет вместе с клеем от 0,05 до 0,3 мм, тогда как толщина фахверковых полос варьируется между около 0,6 и 2,0 мм.

В качестве основных листов оболочки подходят монолитные листы из алюминиевых, магниевых или титановых сплавов, а также слоистые материалы из двух или более склеенных вместе листов, при необходимости снабженных промежуточными слоями из пленки. В легкой конструкции могут применяться при этом много дополнительных слоев и фахверковых структур, причем такая структура может быть укреплена также стрингерами.

На фиг. 5 показано достигаемое за счет вышеописанной структуры существенное повышение устойчивости к разрушению такой легкой конструкции. Нанесенный на основной слой оболочки из монолитного или слоистого материала дополнительный слой препятствует раннему разрушению наклеенной фахверковой структуры и воздействует как замедлитель скорости расширения усталостной трещины во внешней оболочке в несколько раз.

1. Легкая конструкция, состоящая из внешней оболочки, а также, по меньшей мере, одной нанесенной на нее и соединенной с ней посредством склеивания усиливающей структуры, отличающаяся тем, что между внешней оболочкой (2, 12, 22, 32) и каждой усиливающей структурой (3, 13, 23, 33) расположен усиленный волокнами (4, 14, 24, 34) дополнительный слой (1, 11, 21, 31), также нанесенный при помощи наклеивания, причем волокна (4, 14, 24, 34) имеют длину, по меньшей мере, 10 мм, причем дополнительные слои (1, 11, 21, 31) имеют форму полос, и причем ширина полос дополнительных слоев (1, 11, 21, 31) лежит в интервале от 10 до 80 мм.

2. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) состоят из стекла.

3. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) состоят из углерода.

4. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) состоят из полиароматического амида.

5. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) состоят из оксида алюминия.

6. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) состоят из карбида кремния.

7. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) состоят из базальта.

8. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) состоят из алюминиевых нитей.

9. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) состоят из титановых нитей.

10. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) состоят из магниевых нитей.

11. Конструкция по п.1, отличающаяся тем, что волокна (4, 14, 24, 34) имеют диаметр в интервале от 0,001 до 0,3 мм.

12. Конструкция по п.1, отличающаяся тем, что внешняя оболочка (2, 22) выполнена из монолитного листа.

13. Конструкция по п.12, отличающаяся тем, что внешняя оболочка (2, 22) выполнена из сплава алюминия.

14. Конструкция по п.12, отличающаяся тем, что внешняя оболочка (2, 22) выполнена из сплава магния.

15. Конструкция по п.12, отличающаяся тем, что внешняя оболочка (2, 22) выполнена из сплава титана.

16. Конструкция по 1, отличающаяся тем, что внешняя оболочка (12, 32) выполнена из слоистого материала.

17. Способ изготовления легкой конструкции, состоящей из внешней оболочки, а также, по меньшей мере, одной нанесенной на нее и соединенной с ней посредством склеивания усиливающей структуры, отличающийся тем, что волокна (4, 14, 24, 34) перед процессом или во время процесса склеивания связывают в матрицу из искусственного материала, причем легкая конструкция характеризуется признаками любого из пп.1-16.

18. Способ по п.17, отличающийся тем, что матрица из искусственного материала образована клеящим веществом.

19. Способ по п.17 или 18, отличающийся тем, что дополнительный слой (1, 11, 21, 31) вместе с фахверковой структурой (3, 13, 23, 33) при склеивании наклеивают на внешнюю оболочку.

20. Способ по п.19, отличающийся тем, что толщина слоя вместе с клеем после склеивания составляет от 0,05 до 0,3 мм.