Элемент для нейтрализации или снижения токсичности отработавших газов и способ его изготовления

Иллюстрации

Показать всеИзобретения могут быть использованы для нейтрализации или снижения токсичности отработавших газов (ОГ), образующихся при работе двигателей внутреннего сгорания (ДВС). Способ изготовления элемента, предназначенного для нейтрализации или снижения токсичности ОГ, имеющего множество металлических слоев, образованных несущей структурой с фильтрующим материалом и выполненных с опорными элементами, которые располагаются в канале или складке, заключается в том, что слои приводят на соединительном участке в контакт друг с другом и методом роликовой сварки соединяют между собой таким образом, что они образуют по меньшей мере частично проточные для потока ОГ каналы. При выполнении сварки скорость подачи составляет от 0,5 до 30 м/мин, а электроды во время сварки прикладывают к слоям усилие, составляющее от 200 Н до 6 кН, таким образом, что опорные элементы соединяются роликовой сваркой со слоем одновременно с соединением слоев друг с другом. Приведен пример конструкции элемента для нейтрализации или снижения токсичности ОГ, используемого прежде всего в качестве фильтра или носителей каталитического нейтрализатора в автомобильной технике. Такое выполнение позволяет повысить долговечность. 2 н. и 9 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу изготовления элемента, предназначенного для нейтрализации или снижения токсичности отработавших газов (ОГ) и имеющего множество металлических слоев, образующих проточные для газового потока каналы. Подобные элементы используются прежде всего для нейтрализации или снижения токсичности ОГ, образующихся при работе двигателей внутреннего сгорания (ДВС), которыми оснащаются автомобили и иная подвижная и переносная техника и к которым относятся двигатели с принудительным воспламенением рабочей смеси или дизельные двигатели. Основными областями применения таких элементов для нейтрализации или снижения токсичности ОГ являются при этом легковые автомобили, а также грузовые автомобили и мотоциклы. Эти элементы используют также в выпускных системах ручных машин, таких, например, как бензомоторные пилы, газонокосилки и т.д.

Подобные элементы могут выполнять самые разнообразные функции. Так, например, их используют в качестве носителей каталитических нейтрализаторов, в качестве так называемых адсорберов, в качестве фильтров, в качестве устройств для перемешивания потока или в качестве глушителей. Обычно такой элемент обладает оптимальным или близким к оптимальному соотношением между площадью его поверхности и его объемом, т.е. имеет относительно большую площадь поверхности, что обеспечивает интенсивный контакт с протекающим через него газовым потоком.

У носителей каталитических нейтрализаторов на эту их поверхность, соответственно на элемент, наносят каталитически активное покрытие, предпочтительно покрытие на основе γ-оксида алюминия. Покрытие из γ-оксида алюминия обладает особо развитой (испещренной трещинами) поверхностью, позволяющей дополнительно увеличить соотношение между площадью поверхности элемента и его объемом. Покрытие из γ-оксида алюминия пропитано различными каталитическими материалами, например платиной, родием или иными аналогичными каталитически активными веществами.

Адсорберы в основном имеют такую же конструкцию, что и элементы, используемые в качестве носителей каталитических нейтрализаторов. Однако в отличие от носителей каталитических нейтрализаторов наносимое на адсорберы покрытие предназначено для иной цели и поэтому для его нанесения используются иные материалы. Назначение адсорберов состоит, например, в накоплении оксидов азота до поступления в адсорбер соответствующих реагентов, в присутствии которых обеспечивается максимально полное превращение этих компонентов ОГ в безвредные вещества, соответственно до прогрева адсорбера до температуры, при которой обеспечивается максимально полное превращение указанных компонентов ОГ в безвредные вещества.

В устройствах для перемешивания потока образующие их элементы имеют множество каналов, аэродинамически соединенных между собой. Одновременно с этим внутри элемента, соответственно каналов, предусмотрены потоконаправляющие поверхности, позволяющие отклонять частичные газовые потоки. Благодаря этому обеспечивается более равномерное распределение вредных веществ по сечению газового потока, более равномерный характер его истечения, более равномерное распределение температур по сечению газового потока и выравнивание иных его параметров.

Указанные выше элементы, используемые в качестве носителей каталитических нейтрализаторов, адсорберов, глушителей и устройств для перемешивания потока, могут иметь, как известно, самое разнообразное конструктивное исполнение. К подобного рода элементам относятся также, например, сотовые элементы, изготавливаемые из по меньшей мере частично профилированных листов фольги. В отличие от элементов, изготавливаемых из керамического материала, металлические сотовые элементы гораздо более универсальны в применении и, помимо этого, предоставляют большую свободу выбора касательно их конструктивного оформления. Следует также учитывать, что металлические сотовые элементы благодаря своей хорошей теплопроводности и исключительно низкой удельной, отнесенной к единице площади теплоемкости способствуют достижению высокой эффективности превращения содержащихся в ОГ вредных веществ в безвредные вещества.

Металлические сотовые элементы подразделяют главным образом на два основных конструктивных типа. К одному из них, который появился первым и примеры которого рассмотрены в DE 2902779 А1, относятся сотовые элементы спирального типа, при изготовлении которых в основном один гладкий и один гофрированный металлические листы накладывают друг на друга и затем совместно свертывают в рулон, в котором, если смотреть в его поперечном сечении, металлические листы свернуты по спирали. Сотовые элементы другого конструктивного типа изготавливают из множества попеременно чередуемых гладких и гофрированных или множества попеременно чередуемых по-разному гофрированных металлических листов, которые сначала набирают в один или несколько пакетов, которые затем совместно свертывают в рулон, начиная их изгибать с их середины. При этом концы всех металлических листов оказываются обращены наружу и их можно соединить с корпусом или трубчатым кожухом с образованием многочисленных соединений, повышающих долговечность сотового элемента. Типичные примеры сотовых элементов этого конструктивного типа описаны в ЕР 0245737 В1 или WO 90/03220. Кроме того, уже достаточно давно известно снабжение металлических листов дополнительными профильными структурами, воздействующими на поток ОГ и/или обеспечивающими перемешивание между собой частичных потоков ОГ, движущихся в отдельных проточных каналах сотового элемента, в его поперечном направлении. Типичные примеры сотовых элементов подобной конструкции описаны в WO 91/01178, WO 91/01807 и WO 90/08249. Помимо этого были также разработаны сотовые элементы конической формы, которые в некоторых случаях также снабжают дополнительными профильными структурами для воздействия на проходящей через сотовый элемент поток текучей среды. Подобный сотовый элемент описан, например, в WO 97/49905. Известно далее выполнение в сотовом элементе гнезда под размещаемый в ней датчик, прежде всего кислородный датчик (называемый также лямбда-зондом). Пример такого сотового элемента описан в DE 8816154 U1.

Очевидно, что сотовые элементы рассмотренных выше конструктивных типов пригодны также для применения в качестве фильтрующих элементов. Подобные или иные фильтрующие элементы подразделяются в основном на два различных типа. К одному из них относятся фильтрующие элементы, в которых реализован принцип так называемого "закрытого фильтра для улавливания твердых частиц", у которого образованные его сотовым элементом каналы попеременно закрыты с его противоположных сторон, т.е. выполнены глухими, и поэтому обеспечивают принудительное прохождение газового потока сквозь ограничивающие каналы стенки с фильтрующим материалом. При этом в фильтрующем материале накапливаются задержанные им содержащиеся в газовом потоке твердые частицы, соответственно твердые вещества, которые непрерывно или с заданной периодичностью подвергаются сжиганию, соответственно окислению. К другому известному типу относятся фильтрующие элементы, в которых реализована концепция "открытого (безнапорного) фильтра для улавливания твердых частиц", каналы сотового элемента которого не выполнены попеременно глухими с его противоположных сторон, а имеют внутри потокоотклоняющие элементы, которые обеспечивают столь интенсивное завихрение частичных газовых потоков, что по меньшей мере 80% из них проходят, предпочтительно многократно, сквозь стенки, ограничивающие каналы фильтра. Значительное преимущество "открытого фильтра" состоит в том, что исключается забивание его фильтрующего материала даже при скоплении в нем слишком большого количества твердых частиц. Фильтр для улавливания твердых частиц называют "открытым" в том случае, если твердые частицы, в том числе и твердые частицы, размеры которых значительно превышают размеры собственно отфильтровываемых твердых частиц, в принципе могут полностью проходить через него. При соблюдении такого условия исключается возможность закупорки подобного фильтра в процессе его работы даже при агломерации твердых частиц. Соответствующий метод измерения "свободной проходимости" фильтра для улавливания твердых частиц заключается, например, в определении максимального диаметра сферических частиц, все еще способных пройти через такой фильтр. Фильтр при его применении в рассмотренных выше целях считается открытым прежде всего в том случае, если через него все еще могут проходить сферические частицы диаметром не менее 0,1 мм, предпочтительно сферические частицы диаметром более 0,2 мм. Подобные "открытые" фильтрующие элементы известны, например, из публикации DE 20117873 U1, содержание которой полностью включено в настоящее описание в качестве ссылки.

Наряду с подобными сотовыми элементами со скрученными или свернутыми в рулон слоями металлических листов известны также так называемые пластинчатые фильтры, состоящие из множества отстоящих друг от друга, прежде всего плоскостных, соответственно в основном плоских фильтрующих пластин. Подобные пластинчатые фильтры также выполняют по принципу закрытого фильтра с попеременно закрытыми с его противоположных сторон каналами, однако в принципе их можно выполнять и по типу "открытого фильтра для улавливания твердых частиц".

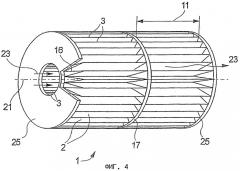

Наряду с подобными сотовыми элементами свернутого в рулон типа, соответственно пластинчатого типа, через которые газовый поток проходит в основном в их осевом направлении, известны также радиально-проточные сотовые элементы, соответственно фильтрующие элементы. Подобные элементы обычно имеют внутренний проточный канал, а также кольцом охватывающий его, расположенный преимущественно соосно ему наружный проточный канал. Внутренний проточный канал обычно ограничен внутренней трубой с отверстиями в ее стенке для прохода через них очищаемого газового потока. Вокруг этой внутренней трубы расположены слои из фильтрующего материала. В этом отношении известны в основном два различных конструктивных типа. Первый конструктивный тип можно описать как конструкцию "звездообразной формы", которую можно увидеть, если смотреть на фильтрующие пластины со стороны торца внутренней трубы, соответственно в сечении плоскостью, перпендикулярной оси внутренней трубы. Иными словами, фильтрующие пластины образуют складки, проходящие в основном параллельно осевой протяженности внутренней трубы. К другому известному конструктивному типу относятся элементы, у которых фильтрующие пластины образуют несколько ориентированных в окружном направлении складок, которые располагаются на внутренней трубе с отступом одна от другой в ее осевом направлении. В таких фильтрующих элементах очищаемый газовый поток подводится изнутри (или снаружи) к фильтрующему материалу, проходит через него и отводится с противоположной стороны.

Рассмотренные выше элементы обычно имеют множество различных компонентов, отчасти изготовленных из различных материалов. С учетом высоких термических и динамических нагрузок, преобладающих в системе выпуска ОГ, образующихся при работе ДВС, эти отдельные компоненты необходимо скреплять между собой прочными и долговечными соединениями. Для этого можно использовать различные известные методы соединения, например пайку и/или сварку. В этом отношении необходимо учитывать, что такие методы соединения должны быть пригодны для применения в среднесерийном производстве. При этом стоимостные аспекты играют столь же важную роль, что и скорость, с которой в периодическом режиме выполняются соединения, их качество, надежность технологического процесса и иные параметры. Известные методы выполнения неразъемных соединений (прежде всего соединений, охватывающих фильтрующие поверхности слоев, соответственно профильных структур) требуют применения присадочного материала, например, припоя или присадочного материала для сварки. При этом особая сложность заключается в нанесении присадочного материала точно в то место, где в последующем должно быть образовано соединение. Помимо этого следует также констатировать тот факт, что наблюдается тенденция к постоянному уменьшению толщины используемых для изготовления элементов для нейтрализации или снижения токсичности ОГ материалов, поскольку они очень быстро прогреваются до температуры ОГ и в соответствии с этим обладают достаточно динамичными реакционными свойствами. Однако с целью обеспечить длительную работоспособность подобных элементов тепло для выполнения неразъемных соединений требуется подводить в пространственно очень узких границах. До настоящего времени обеспечить в удовлетворительной мере соблюдение подобного условия не удавалось, поскольку для пайки обычно требуется нагревать весь элемент в высокотемпературной вакуумной печи, а сварка обычно выполняется и сквозь наружный кожух, из-за чего и в этом случае возникают значительные температурные градиенты на значительной части элемента.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача устранить описанные выше известные технические проблемы. Задача изобретения состояла прежде всего в разработке экономичного, простого в осуществлении, эффективного и технологически надежного способа изготовления подобных металлических элементов для нейтрализации или снижения токсичности ОГ. Такой способ должен, кроме того, допускать по возможности его осуществление в автоматизированном режиме с получением неразъемных соединений, обладающих особо высокой долговечностью. Еще одна задача изобретения состояла в разработке соответствующего элемента для нейтрализации или снижения токсичности ОГ, который допускал бы возможность его разнообразного конструктивного исполнения и возможность его применения в самых различных целях.

Указанные задачи решаются с помощью способа, заявленного в п.1 формулы изобретения, а также с помощью элемента для нейтрализации или снижения токсичности ОГ, заявленного в п.18 формулы. Предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы, представленные в которых отличительные признаки можно использовать в любых комбинациях между собой.

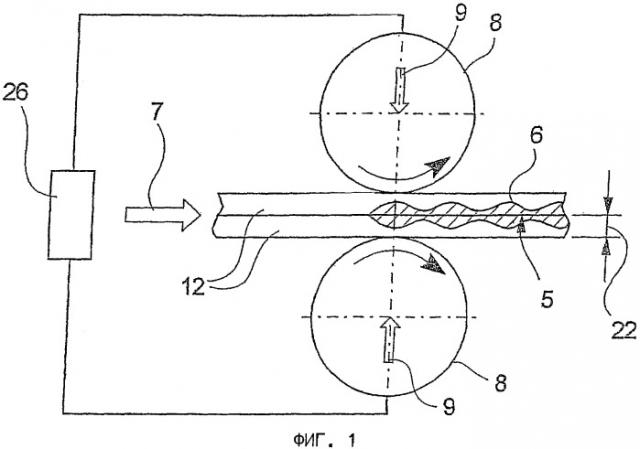

Предлагаемый в изобретении способ изготовления элемента для нейтрализации или снижения токсичности ОГ, имеющего множество металлических слоев, заключается в том, что слои приводят на соединительном участке в контакт друг с другом и методом непрерывной контактной сварки соединяют между собой таким образом, что они образуют по меньшей мере частично проточные для потока ОГ каналы. Сказанное означает прежде всего то, что соседние слои присоединяют один к другому, соответственно соединяют один с другим непрерывной контактной сваркой.

В этом отношении следует отметить, что выражение "непрерывный" может означать сварку вдоль некоторой линии выполнения сварного соединения с получением при этом сплошного сварного шва. Однако подобное выполнение сварного шва не является строго обязательным. Так, например, вдоль линии выполнения сварного соединения можно также выполнять множество отстоящих друг от друга сварных швов, суммарная протяженность которых вдоль линии сварного соединения предпочтительно должна быть значительно больше суммарной протяженности интервалов между ними. В наиболее предпочтительном варианте суммарная протяженность сварных швов вдоль линии сварного соединения должна составлять по меньшей мере 80%, прежде всего даже более 90%, от всей длины этой линии.

В отношении термина "каналы" следует также отметить, что они не обязательно должны иметь трубчатую форму. Более того, под "каналами" подразумевается ограниченный путь движения потока, имеющий пространственное ограничение. Подобное ограничение обычно занимает по меньшей мере 60% (прежде всего 80%) от окружной протяженности пути движения потока, которая в предпочтительном варианте меньше длины пути движения потока.

Учитывая возможность выполнения указанного элемента и в виде фильтра, совершенно очевидно, что каналы не обязательно должны быть ограничены газонепроницаемыми стенками, т.е. слои вполне могут быть также выполнены по меньшей мере частично газопроницаемыми. Именно в этом случае поток ОГ не полностью проходит через канал, а, несмотря на наличие у канала соответствующего поперечного сечения, тем не менее движется по другому пути. Поэтому считается достаточным, если канал может быть по меньшей мере частично проточным для потока ОГ и, прежде всего, имеет открытые торцовые стороны.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа метод непрерывной контактной сварки представляет собой метод роликовой сварки и/или рельефной сварки.

Роликовая сварка, равно как и рельефная сварка, относятся к методам сварки давлением, прежде всего контактной сварки давлением, соответственно электроконтактной сварки давлением. При контактной сварке давлением нагрев в месте сварки происходит под действием джоулева тепла, выделяющегося в результате резистивного нагрева при пропускании электрического тока по электрическому проводнику. Для подвода электрического тока к месту сварки используются электроды с выпуклой, соответственно плоской, рабочей поверхностью. При роликовой сварке используют два электрода, которые выполнены в виде (приводимых во вращение) роликов. При этом свариваемые друг с другом металлические листы располагают преимущественно внахлестку. Под роликовой сваркой подразумевается практически непрерывная точечная сварка, хотя и выполняемая с помощью электродов в виде роликов. В отличие от контактной точечной сварки при роликовой сварке электроды после выполнения первой сварной точки остаются прижатыми к свариваемым деталям и продолжают вращаться. В тех местах, где требуется выполнить сварную точку, через электроды вновь пропускают электрический ток. В зависимости от скорости подачи свариваемых деталей электродами и частоты пропускания через них электрического тока образуются ряды из сварных точек или плотные швы со взаимно перекрывающимися ядрами сварных точек, соответственно со взаимно перекрывающимися сварными точками. При длительном пропускании через электроды постоянного тока также образуется плотный шов.

Именно этот технологический метод наиболее предпочтительно применять для соединения между собой слоев при серийном изготовлении подобных элементов для нейтрализации или снижения токсичности ОГ. При создании изобретения неожиданно было установлено, что способ, при осуществлении которого оба слоя в расположенном рядом друг с другом, соответственно один поверх другого положении пропускают между вращающимися электродами, обеспечивает скрепление между собой слоев соединением, способным выдерживать высокие термические и динамические нагрузки, преобладающие, например, в автомобильной системе выпуска ОГ. Помимо этого при создании изобретения было установлено, что даже при соединении между собой предлагаемым в изобретении способом исключительно тонких листов фольги можно за очень короткие рабочие циклы выполнять плотные сварные швы. В результате обеспечивается прежде всего снижение расходов, которое из-за расходования дополнительного материала, который необходимо предусматривать по краям обоих металлических листов для их соединения внахлестку, явилось тем более неожиданным. Роликовая сварка пригодна прежде всего для выполнения неразъемных соединений на соединительных участках, имеющих определенную длину, т.е. проходящих по длине заданного участка. Длина такого участка обычно должна составлять по меньшей мере 5 см, прежде всего по меньшей мере 15 см, а начиная с длины в 25 см обеспечивается особо рентабельное выполнение сварного соединения. Роликовая сварка не требует применения присадочного материала. Помимо этого при роликовой сварке часто можно пропускать стадию очистки металлических листов, поскольку прикладываемое электродами к металлических листам усилие уже в значительной мере обеспечивает достаточный для протекания электрического тока и образования сварной точки контакт электродов с металлическими листами, соответственно металлических листов друг с другом. Кроме того, непосредственно вокруг ядра сварной точки обнаруживается лишь незначительное изменение структуры слоя металлического листа. В соответствии с этим применение этого технологического метода связано с целым рядом преимуществ и одновременно позволяет также устранить все рассмотренные в начале описания технические проблемы. Предлагаемый в изобретении способ можно также использовать для изготовления предназначенных для нейтрализации или снижения токсичности ОГ элементов каждого из указанных в начале описания типов.

В следующем варианте осуществления предлагаемого в изобретении способа по меньшей мере частично выполняют плотный шов, образуемый по меньшей мере взаимно перекрывающимися сварными точками. Этот вариант относится прежде всего к случаю, когда слои металлических листов необходимо зафиксировать друг относительно друга на их концах, соответственно краевых участках. Такие краевые участки, соответственно кромки, перекрывают, например, пути движения потоков нейтрализуемых или очищаемых ОГ, которые по этой причине принудительно проходят сквозь фильтрующий материал. Для реализации принципа "закрытого фильтра для улавливания твердых частиц" должен по меньшей мере частично присутствовать плотный сварной шов. Для получения такого сварного шва импульсы сварочного тока подают один за другим через столь короткие промежутки времени, что каждые две соседние сварные точки, соответственно их ядра, переходят друг в друга, т.е. между каждыми двумя соседними сварными точками отсутствуют места, в которых слои не соединены между собой. Как уже указывалось выше, подобный плотный шов получают за счет подачи импульсов сварочного тока через короткие временные интервалы, т.е. с высокой частотой, за счет сравнительно низкой скорости подачи (перемещения) свариваемых деталей электродами или за счет подачи на электроды постоянного тока, т.е. за счет непрерывного пропускания через электроды электрического тока при перемещении свариваемых деталей.

В следующем варианте осуществления предлагаемого в изобретении способа скорость подачи свариваемых деталей при роликовой сварке составляет от 0,5 см/с до 30 м/с, прежде всего от 0,5 до 30 м/мин. С такой скоростью подают прежде всего соединяемые между собой сваркой листы фольги толщиной от 0,03 до 0,1 мм. При этом материал соединяемых между собой листов фольги в предпочтительном варианте содержит алюминий в количестве от 0,1 до 7,5 мас.% и хром в количестве от 17 до 25 мас.%. Другой предпочтительный материал содержит никель в количестве от 12 до 32 мас.%.

Помимо этого в процессе сварки электроды должны прикладывать к соединяемым между собой слоям усилие, составляющее от 10 Н до 20 кН, прежде всего от 200 Н до 6 кН. Приложение к соединяемым между собой слоям подобного усилия обеспечивает выдавливание из места сварки, например, прилипшего к ним прокатного масла или иных аналогичных загрязнений. Тем самым обеспечивается плотный контакт соединяемых друг с другом деталей не только между собой, но и с электродами. Одновременно с этим приложение к соединяемым между собой слоям указанного усилия обеспечивает при нагревании материала перемешивание нагретых, соответственно расплавленных, материалов с получением в результате долговечного соединения.

В следующем варианте осуществления предлагаемого в изобретении способа слои накладывают один на другой на по меньшей мере одном краевом участке, сваривают между собой на этом краевом участке по длине по меньшей мере одного участка и затем пластически деформируют с образованием каналов. Сказанное означает также, что сварной шов по меньшей мере частично ограничивает проточный для ОГ канал. Предпочтительные значения протяженности участка, по длине которого слои сваривают между собой, указаны выше и поэтому повторно не приводятся. В принципе же следует также отметить, что обычно слои соединяют между собой по всей длине их краевых участков, в соответствии с чем протяженность указанного участка, по длине которого слои сваривают между собой, соответствует наибольшей протяженности краевого участка.

В одном из вариантов предлагается, в частности, применять слои, образованные по меньшей мере одним листом фольги из жаропрочного и коррозионно-стойкого металлического материала, который предпочтительно по меньшей мере частично профилирован и/или на по меньшей мере отдельных участках является проточным для текучей среды. Материал фольги по своему составу соответствует уже описанному выше. Помимо таких материалов известно также множество других материалов, пригодных для работы в системах выпуска ОГ, образующихся при работе ДВС. При этом можно сослаться на множество различных материалов, известных из уровня техники. При выборе материала фольги необходимо также учитывать, что он в целом должен быть пригоден для контактной сварки, т.е. прежде всего должен быть также электропроводным.

Фольга в предпочтительном варианте может иметь различные профильные структуры, сквозные отверстия, поры или иные аналогичные элементы, которые, однако, должны располагаться преимущественно вне краевых участков, используемых для соединения роликовой сваркой. В качестве примера профильных структур можно назвать гофрировку, потоконаправляющие поверхности, полученные рельефной формовкой элементы или прочие профильные структуры. Обычно они предназначены для направления или для завихрения движущихся вдоль листа фольги ОГ для обеспечения таким путем их тесного контакта с поверхностью элемента для нейтрализации или снижения токсичности ОГ. Такие профильные структуры могут также использоваться для удержания слоев на заданном расстоянии друг от друга. В этом случае подобные профильные структуры представляют собой своего рода распорки. Выполнение фольги по меньшей мере на отдельных ее участках проточной для ОГ обеспечивает возможность газообмена через нее. Газообмен обусловлен обычно принудительным отклонением газового потока в определенном направлении, например, дефлекторами, уплотнительными материалами и т.д. или из-за перепада давлений в соседних каналах, каждый из которых по меньшей мере частично ограничен фольгой.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа слои образованы фильтрующим нетканым материалом либо несущей структурой с фильтрующим материалом. Фильтрующий волокнистый материал может представлять собой, в частности, трикотаж, ткань или иные структуры из стружки, волокон или иных частиц, соединенных между собой. Стружку, волокна или иные частицы скрепляют при этом, например, спеканием, пайкой, сваркой или несколькими этими методами в их сочетании. Основу фильтрующих нетканых материалов может составлять металл или керамика. Возможно также использовать несущую структуру с фильтрующим материалом на, соответственно в, ней. В качестве несущей структуры также могут использоваться ткань, трикотаж, растянутые перфорированные металлические листы или иные аналогичные материалы, прежде всего крупноячеистые структуры с фильтрующим материалом в их полостях. Несущую структуру наиболее предпочтительно выполнять из металла, при этом в качестве фильтрующего материала можно использовать и керамические, и металлические материалы. Фильтрующий материал соединяют с несущей структурой спеканием, диффузионным соединением, в некоторых случаях с дополнительным использованием присадочных материалов, либо несколькими этими методами в их сочетании. Эту несущую структуру также можно задействовать для предлагаемого в изобретении соединения слоев непрерывной контактной сваркой, а в наиболее предпочтительном варианте слои предлагается соединять между собой только за счет сварки друг с другом подобных несущих структур.

Сам фильтрующий материал обладает высокоразвитой поверхностью со множеством пор, отверстий, проходов для потока и полостей. При прохождении газового потока через фильтрующий материал нежелательные твердые частицы прилипают к поверхности фильтрующего материала и при подводе тепла и/или при взаимодействии с содержащимися в ОГ реагентами переводятся в газообразное состояние.

В следующем варианте осуществления предлагаемого в изобретении способа слои выполнены состоящими из нескольких частей и снабжены на соединительном участке фольгой, при этом листы фольги соседних слоев соединяют друг с другом роликовой сваркой. Сказанное означает, в частности, что листы фольги предусмотрены лишь на краевых участках слоев. При этом листы фольги образуют для фильтрующего материала, соответственно для несущей структуры, опорную структуру, пригодную для роликовой сварки. Таким путем компоненты элемента для нейтрализации или снижения токсичности ОГ, которые обычно невозможно соединить между собой подобным способом, можно сделать пригодными для роликовой сварки.

При этом в особенно предпочтительном варианте слой содержит фильтрующий нетканый материал, который на краевом участке, образующем в последующем соединительный участок, заключают в фольгу и предпочтительно также загибают, после чего множество изготовленных таким путем слоев сваривают друг с другом. Слои при этом выполняют прежде всего в виде фильтрующего многослойного элемента, известного из DE 10153284, соответственно фильтрующего слоя, известного из DE 10153283. Указанные публикации, в которых подробно рассмотрено конструктивное исполнение подобных фильтрующих слоев, соответственно фильтрующих многослойных элементов, в полном объеме включены в настоящее описание в качестве ссылки.

В описанном выше варианте осуществления предлагаемого в изобретении способа изготовления элемента для нейтрализации или снижения токсичности ОГ загибание краевого участка и роликовую сварку наиболее предпочтительно выполнять одновременно. Для этого можно использовать, например, профилированные роликовые электроды, которые, с одной стороны, обеспечивают сцепление фольги с фильтрующим нетканым материалом, а с другой стороны, при пропускании через них электрического тока обеспечивают неразъемное соединение между собой соседних слоев вследствие сплавления материала фольги одного слоя с материалом фольги другого слоя. При этом процесс сварки можно также проводить в режиме, при котором соединения, образуемые за счет загибания краевых участков, и сварные соединения чередуются между собой в направлении сварки. Под загибанием в данном контексте подразумевается выполняемое вручную или на станке загибание кромок металлических листовых компонентов для притупления их края и/или придания детали жесткости.

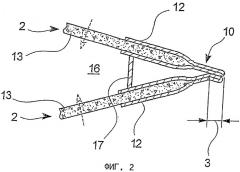

В следующем варианте осуществления предлагаемого в изобретении способа каждый из слоев на краевых участках сваркой соединяют с соседними с ним слоями попеременно с одной и с другой сторон и таким путем получают складки. Этот вариант осуществления предлагаемого в изобретении способа пригоден прежде всего для изготовления фильтрующего элемента, являющегося частным случаем элемента для нейтрализации или снижения токсичности ОГ. При этом слои, предпочтительно содержащие также фильтрующий нетканый материал, соответственно фильтрующий материал, соединяют между собой на их краевых участках, реализуя принцип "закрытого фильтра для улавливания твердых частиц". После сварки друг с другом двух соседних слоев их можно развести в разные стороны ("раскрыть" по типу книги) на некоторый образуемый между ними на краевом участке угол. Образующийся в результате между слоями промежуток называют складкой. Эта складка представляет собой, прежде всего в радиально-проточных фильтрах для улавливания твердых частиц, проточный канал.

В следующем варианте слои предлагается выполнять с опорными элементами, предпочтительно располагаемыми в канале и/или в складке. Под опорными элементами подразумеваются прежде всего распорки, элементы жесткости, прокладки или иные аналогичные средства, обеспечивающие удержание слоев в заданном положении друг относительно друга и в процессе последующей эксплуатации элемента для нейтрализации или снижения токсичности ОГ, образующихся при работе ДВС, в системе их выпуска.

При этом опорные элементы наиболее предпочтительно соединять со слоем роликовой сваркой, предпочтительно одновременно с соединением слоев друг с другом. Так, в частности, опорные элементы могут быть образованы, например, профильной структурой фольги и тем самым могут, локально упираясь в соседний слой, удерживать отстоящие друг от друга слои под заданным углом, соответственно на заданном расстоянии относительно друг друга. Эти опорные элементы также можно задействовать для предлагаемого в изобретении соединения слоев непрерывной контактной сваркой, а в некоторых случаях слои даже можно скреплять между собой только подобными привариваемыми к ним опорными элементами.

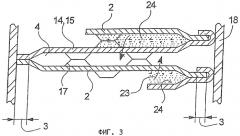

Сваренные друг с другом слои предлагается также соединять с по меньшей мере одним кожухом, предпочтительно сваркой или пайкой. В аксиально-проточных элементах для нейтрализации или снижения токсичности ОГ их слои предпочтительно непосредственно соединяют с наружным кожухом. Для этого можно использовать известные методы пайки или сварки. При выполнении же элемента для нейтрализации или снижения токсичности ОГ в виде радиально-проточного элемента его обычно лишь опосредованно соединяют с наружным кожухом, т.е. через дополнительные элементы. В случае подобных радиально-проточных элементов, как правило, избегают непосредственного соединения их слоев с кожухом, охватывающим снаружи элемент для нейтрализации или снижения токсичности ОГ, поскольку кольцевое пространство между ним и внутренней поверхностью кожуха обычно используют для входа, соответственно выхода газового потока. В этом случае для фиксации наружного кожуха при необходимости используют дополнительные детали, например распорки, крышки, фланцы или иные аналогичные детали.

Именно при выполнении элемента для нейтрализации или снижения токсичности ОГ в виде радиально-проточного элемента кожух предлагается выполнять в виде имеющей центральную ось внутренней трубы, к наружной боковой поверхности которой крепят слои. Для этого в стенке внутренней трубы для возможности прохода через нее ОГ предусматривают отверстия, соответственно проходы для потока ОГ. Таким путем обеспечивается простое соединение внутренней полости трубчатого кожуха с полостями в складках, образованных расположенными снаружи слоями. Слои можно соединять с внутренней трубой механическими соединительными средствами либо путем термического соединения. Именно при закреплении слоев на внутренней трубе с помощью механических крепежных средств внутреннюю трубу предпочтительно выполнять составной. С целью обеспечить отклонение газового потока в сторону фильтрующих поверхностей внутреннюю трубку обычно выполняют с одним глухим концом.

В следующем предпочтительном варианте слои предлагается располагать таким образом, чтобы соединительные участки и/или образованные слоями складки, соответственно каналы, были ориентированы в направлении центральной оси. Касательно выражения "в направлении центральной оси" следует отметить, что в данном случае не требуется соблюдение никакой особой точности, а более того, при определенных условиях возможны сравнительно большие отклонения от ориентации соединительных участков и/или образованных слоями складок, соответственно каналов, строго параллельно центральной оси внутренней трубы. При этом, таким образом, образовано несколько складок, которые расположены в окружном направлении внутренней трубы рядом друг с другом и предпочтительно проходят вдоль большого по своей протяженности участка внутренней трубы. При этом участки соединения слоев друг с другом, соответственно с внутренней трубой, проходят в осевом направлении параллел