Прессованная биоразлагаемая жевательная резинка

Иллюстрации

Показать всеГруппа изобретений относится к кондитерской промышленности. Первым объектом изобретения являются гранулы основы жевательной резинки, содержащие, по крайней мере, один биоразлагаемый полимер. Причем основа жевательной резинки содержит воду в количестве 0%-1,5% по отношению к массе основы жевательной резинки. Вторым объектом изобретения является прессованная жевательная резинка, включающая основу жевательной резинки, содержание воды в которой составляет 0%-1,5% по отношению к массе основы жевательной резинки. В результате получают жевательную резинку приятной текстуры, при этом не происходит преждевременного разложения биоразлагаемого полимера, содержащегося в гранулах основы жевательной резинки. 2 н. и 28 з.п. ф-лы, 3 ил., 11 табл.

Реферат

Настоящее изобретение относится к гранулам жевательной резинки и жевательной резинке, изготовленной на основе таких гранул жевательной резинки.

В технике известны несколько различных способов производства жевательной резинки. Разнообразные способы в целом могут быть классифицированы на два основных различающихся между собой способа; это жевательная резинка, полученная механическим смешиванием из вещества, являющегося основой жевательной резинки, или жевательная резинка, полученная прессованием из более или менее дискретных частиц основы. Преимущество жевательной резинки первого типа, среди ряда других параметров, в основном заключается в приятной текстуре, которая, вероятнее всего, возникает благодаря механическому смешиванию полимеров и, например, вкусоароматических добавок. Однако один из недостатков способов такого типа и полученной с их помощью жевательной резинки заключается в том, что различные ингредиенты, такие как инкапсулированные вкусоароматические добавки, активные ингредиенты и т.д., могут в большей или меньшей степени разрушаться или разлагаться в процессе смешивания.

Преимущество жевательной резинки второго типа в основном возникает из-за относительно мягкой обработки чувствительных добавок, таких как упомянутые выше вкусоароматические добавки или активные ингредиенты. Однако один из недостатков жевательных резинок такого типа заключается в том, что получающаяся пластинка жевательной резинки может, как правило, распадаться слишком быстро, в особенности во время первоначального жевания резинки.

В предыдущей технике выдвигались различные предложения с целью получения прессованной жевательной резинки. Как правило, подобные методики направлены на усовершенствование процесса производства. WO 03/011045 раскрывает методику, согласно которой с прилипанием или приклеиванием массы жевательной резинки к оборудованию, осуществляющему изготовление пластинок, борются путем регулирования размера гранул в смеси.

Проблема, относящаяся к известному уровню техники, в основном, заключается в том, что остатки жевательной резинки доставляют значительные неудобства как в отношении экологических перспектив, так и в отношении кусков жевательной резинки, которые не уничтожены надлежащим образом и т.д.

Еще одна проблема, связанная с прессованной жевательной резинкой, состоит в том, что применяемые гранулы должны наследовать свойства механической устойчивости при сжатии, тем самым позволяя избежать преждевременного крошения пластинки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к гранулам основы жевательной резинки, содержащим, по крайней мере, один биоразлагаемый полимер.

В соответствии с одним из вариантов осуществления настоящего изобретения, механически стабильную прессованную пластинку жевательной резинки получают за счет применения, по крайней мере, одного биоразлагаемого полимера в качестве составной части основы пластинки прессованной жевательной резинки.

Так, эксперименты показали, что прессованная пластинка жевательной резинки, характеризующаяся улучшенной механической стабильностью, может быть получена за счет применения биоразлагаемых полимеров, частично или целиком образующих полимерную матрицу основы жевательной резинки.

Кроме того, в соответствии с одним из вариантов осуществления настоящего изобретения, было установлено, что пластинка, полученная по настоящему изобретению, является относительно стабильной перед предполагаемым первоначальным жеванием по сравнению с обычными пластинками прессованной жевательной резинки на основе неразлагаемых полимеров.

Следует подчеркнуть, что хотя настоящее изобретение в первую очередь сфокусировано на нескольких особенно предпочтительных группах биоразлагаемых полимеров, изобретение относится к биоразлагаемым полимерам в целом, в том смысле, что неожиданный результат получения механически стабильной прессованной пластинки, по сравнению с жевательной резинкой, полученной обычным смешиванием, относится к таким полимерам в целом, несмотря на разложение перед началом жевания.

В одном из вариантов осуществления настоящего изобретения упомянутая основа жевательной резинки в основном включает лишь, по крайней мере, один биоразлагаемый полимер.

В соответствии с одним из вариантов осуществления настоящего изобретения, основа жевательной резинки преимущественно изготовлена с применением только одного или нескольких биоразлагаемых полимеров. Эксперименты вновь показали, что такая основа жевательной резинки, полученная из гранул основы жевательной резинки, является успешно применимой.

В одном из вариантов осуществления настоящего изобретения, по крайней мере, один из упомянутых биоразлагаемых полимеров включает полиэфир, полученный реакцией, по крайней мере, одного спирта или его производного и, по крайней мере, одной кислоты или ее производного.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, по крайней мере, один из полимеров получен реакцией, по крайней мере, одного спирта и, по крайней мере, одной кислоты. Этот тип полимера характеризуется полезными свойствами при применении в жевательной резинке или основе жевательной резинки как в отношении переработки, так и в отношении полученной в результате текстуры.

В одном из вариантов осуществления настоящего изобретения, по крайней мере, один из упомянутых биоразлагаемых эластомеров включает упомянутый полиэфир, полученный полимеризацией, по крайней мере, одного циклического эфира.

В одном из вариантов осуществления настоящего изобретения, по крайней мере, один из упомянутых биоразлагаемых эластомерных мягчителей включает упомянутый полиэфир, полученный полимеризацией, по крайней мере, одного циклического эфира.

В еще одном, причем предпочтительном варианте осуществления настоящего изобретения, упомянутая жевательная резинка включает, по крайней мере, один мягчитель эластомера, включающий, по крайней мере, один из упомянутых полиэфиров, полученных полимеризацией, по крайней мере, одного циклического эфира, и, по крайней мере, один эластомер, включающий, по крайней мере, один из упомянутых полиэфиров, полученных реакцией, по крайней мере, одного спирта или его производного и, по крайней мере, одной кислоты или ее производного.

Преимущество смешивания двух типов полимеров заключается в том, что высокая степень разлагаемости, присущая биоразлагаемым полимерам, применяемым в качестве мягчителей эластомеров, может сочетаться с выгодными свойствами биоразлагаемого эластомера, с точки зрения устойчивости по отношению к добавленным мягчителям, а также текстуры, высвобождения и пригодности к переработке.

В одном из вариантов осуществления настоящего изобретения, основа жевательной резинки содержит воду в количестве менее 5 мас.%, предпочтительно менее 1,5 мас.% от массы основы жевательной резинки.

Как правило, в случае биоразлагаемых полимеров предпочтительно поддерживать низкое содержание влаги. Однако в соответствии с настоящим изобретением, поскольку применение методик прессования замедляет первичное разложение перед употреблением жевательной резинки, в прессованной жевательной резинке допускается более высокое содержание влаги по сравнению с биоразлагаемой жевательной резинкой, полученной обычным смешением.

В одном из вариантов осуществления настоящего изобретения, основа жевательной резинки содержит воду в количестве менее 1,0 мас.%, предпочтительно, в основном, 0 мас.% от массы основы.

В одном из вариантов осуществления настоящего изобретения, размер гранул основы жевательной резинки находится в диапазоне от 0,01х0,01 мм до 2х2 мм, предпочтительно в диапазоне от 0,1х0,1 мм до 1,0х1,0 мм.

В одном из вариантов осуществления настоящего изобретения, по крайней мере, один биоразлагаемый полимер составляет по массе от примерно 1 мас.% до примерно 100 мас.% от массы основы жевательной резинки.

В одном из вариантов осуществления настоящего изобретения, упомянутая гранулированная основа жевательной резинки содержит, по крайней мере, один эластомерный биоразлагамый полимер высокой молекулярной массы в количестве от примерно 0 мас.% до примерно 75 мас.% от массы упомянутой основы жевательной резинки.

В одном из вариантов осуществления настоящего изобретения, среднечисловая молекулярная масса (Mn) упомянутого, по крайней мере, одного эластомерного биоразлагаемого полимера высокой молекулярной массы составляет от примерно 10000 г/моль до 800000 г/моль.

В одном из вариантов осуществления настоящего изобретения, упомянутая гранулированная основа жевательной резинки включает, по крайней мере, один растворитель эластомеров низкой молекулярной массы в количестве от примерно 0 мас.% до примерно 90 мас.% от массы упомянутой основы жевательной резинки.

В одном из вариантов осуществления настоящего изобретения среднечисловая молекулярная масса (Mn) упомянутого, по крайней мере, одного растворителя эластомеров низкой молекулярной массы составляет от примерно 1000 г/моль до примерно 50000 г/моль.

В одном из вариантов осуществления настоящего изобретения, гранулы основы жевательной резинки содержат подсластитель в количестве менее 50 мас.%.

В одном из вариантов осуществления настоящего изобретения, основа жевательной резинки, как правило, не содержит смазывающих средств, средств, препятствующих адгезии, и скользящих средств.

В одном из вариантов осуществления настоящего изобретения, природные смолы обеспечивают улучшенную и вязкую текстуру основы жевательной резинки в случае их применения в рецептуре жевательной резинки.

В одном из вариантов осуществления настоящего изобретения, упомянутая основа жевательной резинки, как правило, не содержит воска.

В одном из вариантов осуществления настоящего изобретения, упомянутая основа жевательной резинки, как правило, не содержит жира.

В одном из вариантов осуществления настоящего изобретения, упомянутая основа жевательной резинки включает наполнитель в количестве от примерно 0 мас.% до примерно 50 мас.% от массы основы жевательной резинки.

В одном из вариантов осуществления настоящего изобретения, упомянутые гранулы основы жевательной резинки включают активные ингредиенты, причем, по крайней мере, часть упомянутых активных ингредиентов перед прессованием вводят в гранулы, образующие жевательную резинку, или, по крайней мере, в часть гранул, образующих жевательную резинку.

В одном из вариантов осуществления настоящего изобретения, упомянутая основа жевательной резинки включает синтетическую смолу в количестве от примерно 15 мас.% до примерно 99 мас.%, предпочтительно от примерно 15 мас.% до примерно 80 мас.% от массы основы жевательной резинки.

В одном из вариантов осуществления настоящего изобретения, упомянутая основа жевательной резинки включает эмульгаторы и/или жиры в количестве от примерно 10 мас.% до примерно 40 мас.% от массы основы жевательной резинки.

В одном из вариантов осуществления настоящего изобретения, упомянутая основа жевательной резинки включает воск в количестве от примерно 2 мас.% до примерно 30 мас.% от массы основы жевательной резинки.

В одном из вариантов осуществления настоящего изобретения, по крайней мере, часть вкусоароматических средств перед прессованием вводят в основу жевательной резинки или, по крайней мере, часть основы жевательной резинки.

В одном из вариантов осуществления настоящего изобретения упомянутый, по крайней мере, один биоразлагаемый полимер включает, по крайней мере, один полиэфир, полученный полимеризацией, по крайней мере, одного вещества, выбранного из группы, состоящей из циклических сложных эфиров, спиртов или их производных и карбоновых кислот или их производных.

В одном из вариантов осуществления настоящего изобретения, упомянутые гранулы основы жевательной резинки содержат, по крайней мере, один небиоразлагаемый полимер.

Кроме этого настоящее изобретение относится к прессованной жевательной резинке, изготовленной на основе, по крайней мере, одного биоразлагаемого полимера.

В одном из вариантов осуществления настоящего изобретения, прессованную жевательную резинку изготавливают на основе гранул основы жевательной резинки по любому из пп. 1-25 формулы изобретения.

В одном из вариантов осуществления настоящего изобретения, по крайней мере, часть из упомянутых полимеров, входящих в состав жевательной резинки, являются бионеразлагаемыми.

В одном из вариантов осуществления настоящего изобретения, упомянутые гранулы жевательной резинки смешивают и прессуют совместно с ингредиентами жевательной резинки, предпочтительно порошкообразными ингредиентами жевательной резинки, такими как подсластитель, вкусоароматическая добавка, наполнитель или эмульгаторы.

В одном из вариантов осуществления настоящего изобретения, содержание воды составляет менее 5 мас.%, предпочтительно менее 1,5 мас.% от массы основы жевательной резинки.

В одном из вариантов осуществления настоящего изобретения содержание воды, как правило, составляет 0%.

В одном из вариантов осуществления настоящего изобретения упомянутая биоразлагаемая основа жевательной резинки включает, по крайней мере, два биоразлагаемых полимера.

В одном из вариантов осуществления настоящего изобретения, упомянутые гранулы биоразлагаемой основы применяют совместно с гранулами обычной небиоразлагаемой основы жевательной резинки.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

В описании настоящего изобретения будут использованы ссылки на следующие чертежи, которые иллюстрируют образование продуктов распада, измеренное с помощью ГХ/МС в свободном пространстве над жидкостью:

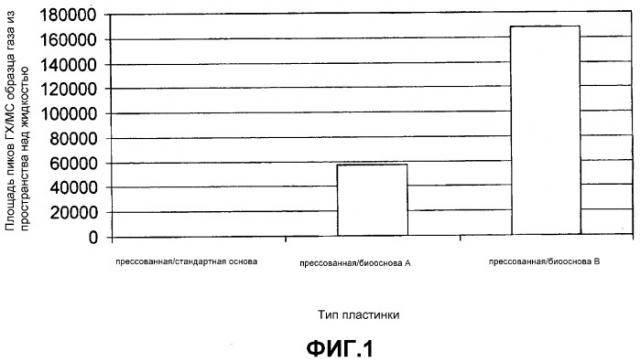

Фиг.1 иллюстрирует образование продуктов разложения в прессованной жевательной резинке, содержащей три различные основы жевательной резинки: одну стандартную основу и две различные биоразлагаемые основы жевательной резинки.

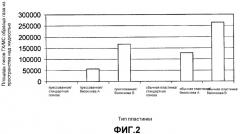

Фиг.2 иллюстрирует образование продуктов разложения в прессованной жевательной резинке и в жевательной резинке, полученной обычным смешением.

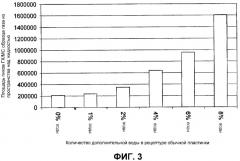

Фиг.3 иллюстрирует образование продуктов разложения в жевательной резинке, содержащей различные количества воды.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Если не указано иное, в рамках настоящего описания термин «молекулярная мас.а» означает среднечисловую молекулярную мас.у (Mn). Сокращение PD означает полидисперсность.

Температура стеклования может быть определена, например, с помощью DSC (DSC: дифференциальная сканирующая калориметрия). DSC в основном может применяться для определения и изучения термических переходов полимера, и, конкретно, данная методика может применяться для определения переходов второго порядка в материале, т.е. термических переходов, которые включают изменение теплоемкости, но не обладают скрытой теплотой. Стеклование представляет собой переход второго порядка.

Как правило, в приведенных ниже в подробном описании примерах два различных типа полимеров могут быть названы полиэфирами типа 1 и полиэфирами типа 2. Полиэфиром типа 1, как правило, называют полиэфир, полученный реакцией, по крайней мере, одного спирта или его производного и, по крайней мере, одной кислоты или ее производного. Дальнейшая характеристика полиэфирных полимеров данного типа приведена в описании и формуле изобретения. Полиэфиром типа 2, как правило, называют полиэфирный полимер, полученный полимеризацией, по крайней мере, одного циклического эфира. Дальнейшая характеристика полиэфирных полимеров данного типа дана в описании и формуле изобретения.

В контексте настоящего изобретения термины «разлагаемые в окружающей среде» или «биологически разлагаемые полимерные соединения» относятся к компонентам основы жевательной резинки, которые после выбрасывания в мусор жевательной резинки способны подвергаться физическому, химическому и/или биологическому разложению, за счет чего отходы выброшенной жевательной резинки становятся более легко удаляемыми с места выбрасывания или, в конце концов, распадаются на куски или частицы, которые больше не могут рассматриваться как остатки жевательной резинки. Разложение или разрушение таких разлагаемых полимеров может осуществляться или вызываться действием физических факторов, таких как температура, свет, влага, действием химических факторов, таких как гидролиз, вызванный изменением pH, или действием ферментов, способных разрушать полимеры. В других применимых вариантах осуществления все полимерные компоненты основы жевательной резинки являются разлагаемыми в окружающей среде или биоразлагаемыми полимерами.

Конечными продуктами разложения предпочтительно являются диоксид углерода, метан и вода.

В соответствии с предпочтительным определением биоразлагаемости по настоящему изобретению, биоразлагаемость представляет собой свойство некоторых биологических молекул, благодаря которому, под действием природной окружающей среды или при попадании в живой организм, они вступают в реакцию в рамках ферментного или микробного процесса, часто в сочетании с чисто химическим процессом, таким как гидролиз, с образованием более простых соединений и, в конечном итоге, диоксида углерода, оксидов азота и воды.

Соответственно подходящие примеры других разлагаемых в окружающей среде или биологически разлагаемых полимеров основы жевательной резинки, которые могут применяться для основы жевательной резинки по настоящему изобретению, включают разлагаемые полиэфиры, поли(эфиркарбонаты), поликарбонаты, полиэфирамиды, полипептиды, гомополимеры аминокислот, такие как полилизин и белки, включая производные белков, такие как, например, гидролизаты белков, включая гидролизаты зеина. Особенно применимые соединения этого типа включают полиэфирные полимеры, полученные полимеризацией одного или нескольких циклических сложных эфиров, таких как лактиды, гликолиды, триметиленкарбонаты, δ-валеролактон, β-пропиолактон и ε-капролактон, а также полиэфиры, полученные поликонденсацией смеси поликислот и полиолов с открытой цепью, например, адипиновой кислоты и ди(этиленгликоля). Гидроксикарбоновые кислоты, как, например, 6-гидроксикапроновая кислота также могут применяться для образования полиэфиров, или их можно применять в сочетании со смесями поликислот и полиолов. Такие разлагаемые полимеры могут являться гомополимерами или сополимерами, включая блок-полимеры.

Следующие примеры приведены для иллюстрации, а не для ограничения объема изобретения.

Пример 1

Получение полиэфирной смолы 2 типа

Образец смолы получают, используя цилиндрический стеклянный экспериментальный реактор с рубашкой объемом 10 л, снабженный мешалкой со стеклянным стержнем и тефлоновыми лопастями, а также выходным отверстием на дне. Нагревание содержимого реактора осуществляют за счет циркуляции силиконового масла, термостатированного при 130°C через внешнюю рубашку. В реактор загружают ε-капролактон (358,87 г, 3,145 моль) и 1,2-пропиленгликоль (79,87 г, 1,050 моль) и вместе с ними октоат олова (1,79 г, 4,42×10-3 моль) в качестве катализатора, после чего проводят взаимодействие в течение приблизительно 30 мин при 130°C. Затем добавляют расплавленный D,L-лактид (4,877 кг, 33,84 моль) и продолжают реакцию в течение еще примерно 2 часов. По истечении указанного периода открывают выходное отверстие на дне и расплавленному полимеру дают стечь в покрытую тефлоном емкость из-под краски.

Исследование свойств продукта дает следующие параметры Mn=6100 г/моль, Mw=7100 г/моль (гельпроникающая хроматография с онлайн-детектором MALLS) и Tg=25-30°C (DSC, скорость нагревания 10°C/мин).

Получение полиэфирного эластомера 2 типа

Образец эластомера синтезируют в перчаточном боксе, заполненном сухим N2, следующим образом. В 500 мл реактор для получения смолы, оборудованный верхней механической мешалкой (стержень 10 мм), в токе сухого газообразного азота загружают 3,152 г пентаэритрита и 0,5768 г Sn(Oct)2 (3,56 мл 4,27% (мас./об) раствора в метиленхлориде). Метиленхлориду дают испаряться в токе N2 в течение 15 минут. Затем добавляют ε-капролактон (1148 г, 10 моль), триметиленкарбонат (31 г, 0,30 моль) и δ-валеролактон (511 г, 5,1 моль). Реактор для получения смолы погружают в масляную баню с постоянной температурой 130°C и перемешивают содержимое в течение 13,4 часа. Затем реактор вынимают из масляной бани и дают охладиться до комнатной температуры. Твердый эластичный продукт удаляют маленькими кусочками, используя нож, и помещают в пластиковую емкость.

Исследование свойств продукта дает следующие параметры Mn=88812 г/моль, Mw=297000 г/моль (гельпроникающая хроматография с онлайн-детектором MALLS) и Tg=-59,4°C (DSC, скорость нагревания 10°C/мин).

Получение полиэфирного эластомера 1 типа

Образец эластомера получают, используя 500 мл реактор для синтеза смолы, снабженный верхней мешалкой, трубкой для подачи газообразного азота, термометром и дефлегматором для удаления метанола. В реактор загружают 83,50 г (0,43 моль) диметилтерефталата, 99,29 г (0,57 моль) диметиладипата, 106,60 г (1,005 моль) ди(этиленгликоля) и 0,6 г моногидрата ацетата кальция. В атмосфере азота смесь медленно нагревают при перемешивании, пока все компоненты не расплавятся (120-140°C). Продолжают нагревание и перемешивание, в ходе которых метанол постепенно отгоняется. Температуру медленно повышают до 150-200°C, пока не прекращается выделение метанола. Прекращают нагревание, и содержимому дают остыть примерно до 100°C. Удаляют пробку реактора, и расплавленный полимер осторожно выливают в приемный сосуд.

Исследование свойств продукта дает следующие параметры Mn=50000 г/моль, Mw=100000 г/моль (гельпроникающая хроматография с онлайн-детектором MALLS) и Tg=-30°C (DSC, скорость нагревания 10°C/мин).

По аналогии с описанным выше полиэфиром типа 1, полимеры данного типа в рамках настоящего изобретения в основном могут быть получены ступенчатой поликонденсацией ди-, три- или полифункциональных спиртов или их сложных эфиров с ди-, три- или полифункциональными алифатическими или ароматическими карбоновыми кислотами или их эфирами. Подобно этому в качестве мономеров могут также применяться гидроксикислоты или ангидриды или галогенангидриды полифункциональных карбоновых кислот. Полимеризация может включать непосредственно полиэтерификацию или переэтерификацию и может быть катализируемой. Применение разветвленных мономеров уменьшает степень кристалличности полиэфирных полимеров. Чередование различных мономерных единиц вдоль полимерной цепи также уменьшает степень кристалличности. Для управления реакцией и молекулярной массой образующегося полимера можно остановить рост полимерных цепей путем добавления монофункциональных спиртов или кислот и/или используя стехиометрический дисбаланс между кислотными и спиртовыми группами или эфирными производными. Добавление алифатических карбоновых кислот с длинной цепью или ароматических монокарбоновых кислот также может применяться для регулирования степени разветвленности полимера и, напротив, для создания разветвленности иногда применяют полифункциональные мономеры. Кроме того, после полимеризации можно использовать монофункциональные соединения в качестве заглушки для свободных гидроксильных и карбоксильных групп.

Полифункциональные карбоновые кислоты, как правило, представляют собой твердые вещества с высокой температурой плавления, которые обладают весьма ограниченной растворимостью в среде реакции поликонденсации. Для преодоления этого ограничения часто применяют эфиры или ангидриды полифункциональных карбоновых кислот. Реакции поликонденсации с участием карбоновых кислот или ангидридов приводят к образованию воды в качестве продукта конденсации, причем для ее удаления требуется высокая температура. Таким образом, предпочтительным способом часто оказываются поликонденсации, включающие переэтерификацию эфира полифункциональной кислоты. Например, диметиловый эфир терефталевой кислоты можно использовать вместо самой терефталевой кислоты. В этом случае продуктом конденсации является метанол, а не вода, и его можно удалить значительно легче, чем воду. Обычно реакцию проводят в объеме реагирующих веществ (без растворителя), и для удаления побочных продуктов реакции и доведения реакции до конца используют высокие температуры и вакуум. Помимо эфиров или ангидридов в некоторых случаях можно применять галогенангидриды карбоновых кислот.

Как правило, предпочтительные для получения полиэфиров типа 1 полифункциональные карбоновые кислоты или их производные являются насыщенными или ненасыщенными, алифатическими или ароматическими и содержат от 2 до 100 атомов углерода и более предпочтительно от 4 до 18 атомов углерода. Некоторые примеры карбоновых кислот, применимых при получении полиэфиров типа 1, которые могут применяться сами по себе или в виде производных, включают алифатические полифункциональные карбоновые кислоты, такие как щавелевая, малоновая, лимонная, янтарная, яблочная, винная, фумаровая, малеиновая, глутаровая, глутаминовая, адипиновая, гликаровая, пимелиновая, пробковая, азелаиновая, себациновая, додекандиовая кислота и т.д., и циклические алифатические полифункциональные карбоновые кислоты, такие как циклопропандикарбоновая кислота, циклобутандикарбоновая кислота, циклогександикарбоновая кислота и т.д., а также ароматические полифункциональные карбоновые кислоты, такие как терефталевая, изофталевая, фталевая, тримеллитовая, пиромеллитовая и нафталин 1,4-, 2,3-, 2,6-дикарбоновые кислоты и т.п. Для целей иллюстрации, а не для ограничения объема изобретения, некоторые примеры производных карбоновых кислот включают гидроксикислоты, такие как 3-гидроксипропионовую кислоту и 6-гидроксикапроновую кислоту и их ангидриды, галогенангидриды или эфиры кислот, например диметиловые или диэтиловые эфиры, соответствующие уже упомянутым кислотам, что означает такие эфиры, как диметил или диэтил оксалат, малонат, сукцинат, фумарат, малеат, глутарат, адипат, пимелат, суберат, азелат, себацинат, додекандиоат, терефталат, изофталат, фталат и т.д. Говоря в общем, метиловые эфиры иногда являются более предпочтительными, чем этиловые, благодаря тому, что спирты с более высокой молекулярной массой удаляются труднее, чем спирты с более низкой молекулярной массой.

Кроме того, как правило, предпочтительные полифункциональные спирты, содержат от 2 до 100 атомов углерода, как, например, полигликоли и полиглицерины. Некоторые примеры спиртов, применимых в способе получения полимеров типа 1, которые могут применяться сами по себе или в форме производных, включают полиолы, такие как этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,6-гександиол, диэтиленгликоль, 1,4-циклогександиол, 1,4-циклогександиметанол, неопентилгликоль, глицерин, триметилолпропан, пентаэритрит, сорбит, маннит, и т.д. В целях иллюстрации, а не ограничения объема изобретения, некоторые примеры производных спиртов включают триацетин, пальмитат глицерина, себацинат глицерина, адипат глицерина, трипропионин и т.д.

Кроме того, что касается полимеризации полиэфиров типа 1, вещества, иногда применяемые для прекращения роста цепи, представляют собой монофункциональные соединения. Предпочтительно они представляют собой либо одноатомные спирты, содержащие 1-20 атомов углерода, либо монокарбоновые кислоты, содержащие 2-26 атомов углерода. Общими примерами упомянутых соединений являются жирные спирты и кислоты с длинными цепями и цепями средней длины, причем конкретные примеры включают такие одноатомные спирты, как метанол, этанол, бутанол, гексанол, октанол, и т.д., а также лауриловый спирт, миристиловый спирт, цетиловый спирт, стеариловый спирт, стеариновый спирт и т.д., и монокарбоновые кислоты, такие как уксусная, лауриновая, миристиновая, пальмитиновая, стеариновая, арахиновая, церотовая, додециловая, пальмитиновая, олеиновая, линолевая, линоленовая, эруковая, бензойная, нафтойная кислоты и замещенные нафтойные кислоты: 1-метил-2-нафтойная кислота и 2-изопропил-1-нафтойная кислота и т.д.

Как правило, при полимеризации полимеров типа 1 используют кислотный катализатор или катализатор переэтерификации, причем неограничивающими примерами таких катализаторов являются металлсодержащие катализаторы, такие как ацетаты марганца, цинка, кальция, кобальта или магния, а также оксид сурьмы (III), оксид или галогенид германия и тетраалкоксигерманий, алкоксид титана, соли цинка или алюминия.

По аналогии с примерами, относящимися к полиэфирам типа 2, полимеры этого типа, как правило, могут быть получены полимеризацией, включающей раскрытие цикла одного или нескольких циклических эфиров, которые включают гликолиды, лактиды, лактоны и карбонаты. Процесс полимеризации может происходить в присутствии подходящего катализатора, такого как октоат олова, и может быть инициируемым.

Пример 2

Получение основ жевательной резинки и гранулята основы жевательной резинки

Основы жевательной резинки имеют состав, приведенный в следующей таблице 1:

| Таблица 1 | |||

| Рецептуры основ жевательной резинки. | |||

| Исходные вещества | Биооснова А | Биооснова В | Стандартная основа |

| Стандартный обычный эластомер | 16,50 | ||

| Стандартная обычная смола | 26,10 | ||

| Эластомер на основе полиэфира 1 | 33,50 | ||

| Эластомер на основе полиэфира 2 | 34,80 | ||

| Смола на основе полиэфира 2 | 52,20 | 53,50 | |

| Наполнитель | 5,00 | 5,00 | 30,50 |

| Эмульгатор | 2,00 | 2,00 | 7,80 |

| Жир | 2,00 | 2,00 | 19,10 |

| Воск | 4,00 | 4,00 | |

| Ментол | 0-1 | 0-1 | 0-1 |

| Числа относятся к мас.% |

Отдельные основы жевательной резинки получают следующим образом:

эластомеры добавляют в емкость для смешивания, снабженную средствами для перемешивания, например, горизонтально расположенными лопастями Z-образной формы. Эластомеры измельчают на маленькие кусочки и размягчают в емкости с помощью механического воздействия и добавления мягчителя. Подходящий мягчитель может, например, включать вкусоароматическую добавку, т.е. в описываемых вариантах осуществления ментоловую вкусоароматическую добавку.

Совокупность мягчительных веществ, включающую эмульгаторы, жиры и/или воск, медленно добавляют к смеси и продолжают перемешивание до получения гомогенной основы жевательной резинки. Время смешивания, как правило, находится в пределах от 30 минут до 4 часов в зависимости состава и технологии смешивания. Температура при смешивании, как правило, находится в пределах от 50°C до 120°C.

Затем полученную смесь выгружают в поддон или формируют из нее подушечки и дают охладиться от температуры выгрузки 50°C -120°C до комнатной температуры.

Очевидно, что согласно настоящему изобретению могут применяться другие способы изготовления основы жевательной резинки.

Затем полученные основы жевательной резинки подвергают переработке для получения гранулята, состоящего из небольших гранул основы жевательной резинки, которые впоследствии могут быть таблетированы прессованием с другими ингредиентами жевательной резинки.

Способ, применяемый для получения желаемого гранулята основы жевательной резинки, подразумевает первоначальное формирование макрогранул основы жевательной резинки, например, размером приблизительно 0,5×0,5 см путем разрезания или штамповки. Макрогранулы смешивают с объемным подсластителем сорбитом в соотношении 1:1. Полученную смесь замораживают и измельчают или размалывают при охлаждении. Затем полученные гранулы основы жевательной резинки просеивают для получения частиц планируемого размера. В соответствии с одним из вариантов осуществления настоящего изобретения поддерживается размер частиц гранул менее чем 1 мм х 1 мм. В соответствии с еще одним из вариантов осуществления изобретения при применении биоразлагаемых полимеров имеется возможность проводить измельчение без обычного добавления сорбита.

Очевидно, в соответствии с настоящим изобретением могут применяться несколько других методик гранулирования, например, способы, описанные в WO 8603967, EP 513978, US 4405647, US 5866179, WO 9721424, PCT/DK03/00070 и PCT/DK/00465, которые включены в настоящую заявку с помощью ссылки.

Пример 3

Получение жевательной резинки

Рецептура прессованной жевательной резинки составлена, как показано в таблице 2:

| Таблица 2: Рецептура прессованной жевательной резинки. | |

| Исходные вещества | Содержание ингредиента (%) |

| Основа жевательной резинки | 40 |

| Сорбит | 55,40 |

| Вкусоароматический порошок | 2,30 |

| Аспартам | 0,15 |

| Ацесульфам | 0,15 |

| Стеарат Mg | 2,00 |

| Числа относятся к мас.% в полном итоговом составе жевательной резинки |

Итоговую прессованную жевательную резинку получают в соответствии со стандартным известным в технике способом, включающим стадии смешивания гранул основы жевательной резинки с другими порошкообразными ингредиентами жевательной резинки, необязательного просеивания смеси, таблетирования просеянной смеси путем прессования и, необязательно, нанесения покрытия на пластинку.

Помимо получения упомянутых выше пластинок прессованной жевательной резинки, также дополнительно получают пластинки не прессованной жевательной резинки. Эти пластинки получают с целью сравнения, причем примененный способ включает обычное механическое смешивание компонентов, входящих в состав жевательной резинки, который, в основном, идентичен составу прессованной жевательной резинки.

Различные типы полученных таблеток показаны в таблице 3.

| Таблица 3: Типы пластинок, полученных с применением различных типов основ и покрытий и различными способами, в число которых входят либо прессование, либо обычное смешивание. | |||

| Тип пластинки | Способ | Основа жевательной резинки | Покрытие |

| A | Прессованная | Стандартная основа | Нет |

| B | Прессованная | Стандартная основа | Ксилит |

| C | Прессованная | Стандартная основа | Пленка |

| D | Прессованная | Биооснова A | Нет |

| E | Прессованная | Биооснова A | Ксилит |

| F | Прессованная | Биооснова A | Пленка |

| G | Прессованная | Биооснова B | Нет |

| H | Прессованная | Биооснова B | Ксилит |

| I | Прессованная | Биооснова B | Пленка |

| J | Обычное смешивание | Стандартная основа | Нет |

| K | Обычное смешивание | Стандартная основа | Ксилит |

| L | Обычное смешивание | Биооснова A | Нет |

| M | Обычное смешивание | Биооснова A | Ксилит |

| N | Обычное смешивание | Биооснова B | Нет |

| O | Обычное смешивание | Биооснова B | Ксилит |

Пластинки других типов получают путем изменения содержания воды. Осуществляют добавление воды, добавляя различные количества сиропа мальтита (содержит 30% воды). Способ получения этих пластинок включает обычное смешивание.

Таблица 4: Типы пластинок, содержащих биооснову A и различное количество воды. Показанные значения представляют собой дополнительное процентное содержание воды сверх 1,5%, имеющихся в жевательной резинке, полученной обычным смешиванием.

| Тип пластинки | Содержание воды |

| P | 0% |

| Q | 1% |

| R | 2% |

| S | 4% |

| T | 6% |

| U | 8% |

Пример 4

Оценка разложения жевательной резинки в воде

Выполняли визуальную оценку, измерения pH и ГХ/МС для изучения разложения неиспользованной жевательной резинки в течение и по окончании первой недели разложения резинки в воде.

Результаты визуальной оценки, относящиеся к пластинкам жевательной резинки, которые п